Σε έναν κόσμο όπου η πρώτη εντύπωση μετράει, η συσκευασία παίζει καθοριστικό ρόλο στην προσέλκυση της προσοχής. Τα προσαρμοσμένα πλαστικά καπάκια, που συχνά υποτιμώνται, είναι οι αφανείς ήρωες της παρουσίασης των προϊόντων. Δεν εξυπηρετούν μόνο λειτουργικούς σκοπούς αλλά και ενισχύουν την ταυτότητα της μάρκας. Αυτός ο οδηγός αποκαλύπτει το ζωντανό σύμπαν των προσαρμοσμένων πλαστικών καπακιών, εστιάζοντας στην ποιότητα, τον σχεδιασμό, τα υλικά, τη βιωσιμότητα και το ταξίδι σας προς την επίτευξη επιτυχίας στην προσαρμογή. Ας βουτήξουμε λοιπόν στη μαγεία των προσαρμοσμένων πλαστικών καπακιών!

Ανακαλύψτε τη μαγεία των προσαρμοσμένων πλαστικών καπακιών σήμερα!

Τα προσαρμοσμένα πλαστικά καπάκια είναι κάτι περισσότερο από απλά κλεισίματα- είναι ευέλικτα εξαρτήματα που μπορούν να απογειώσουν το προϊόν σας σε νέα ύψη. Φανταστείτε να κρατάτε ένα μπουκάλι με ένα μοναδικά σχεδιασμένο καπάκι που όχι μόνο ταιριάζει τέλεια αλλά και μιλάει για το περιεχόμενό του. Από τα κλασικά βιδωτά έως τα κουμπωτά καπάκια, οι επιλογές είναι ατελείωτες, επιτρέποντάς σας να προσαρμόσετε τη συσκευασία σας στις συγκεκριμένες ανάγκες του προϊόντος σας.

Η ομορφιά των προσαρμοσμένων πλαστικών καπακιών έγκειται στην ικανότητά τους να συνδυάζουν τη λειτουργία με το στυλ. Μπορούν να κατασκευαστούν σε διάφορα σχήματα, χρώματα και μεγέθη, εξασφαλίζοντας ότι η μάρκα σας ξεχωρίζει στα γεμάτα ράφια. Με τον κατάλληλο σχεδιασμό, το καπάκι σας μπορεί να γίνει ένα χαρακτηριστικό στοιχείο του προϊόντος σας, προσελκύοντας τους πελάτες με την αισθητική του γοητεία.

Η προσαρμογή δεν περιορίζεται μόνο στην οπτική εμφάνιση, αλλά βελτιώνει και την εμπειρία του χρήστη. Ένα καλά σχεδιασμένο καπάκι μπορεί να παρέχει ευκολία στη χρήση, εξασφαλίζοντας ότι οι καταναλωτές μπορούν να ανοίγουν και να κλείνουν τα δοχεία χωρίς κόπο. Είτε συσκευάζετε ποτά, καλλυντικά ή φαρμακευτικά προϊόντα, ένα προσαρμοσμένο καπάκι μπορεί να βελτιώσει σημαντικά τη συνολική εμπειρία του προϊόντος.

Επιπλέον, η ανθεκτικότητα των πλαστικών καπακιών σημαίνει ότι μπορούν να αντέξουν σε διάφορες συνθήκες, από τις διακυμάνσεις της θερμοκρασίας έως τις καταπονήσεις κατά τη μεταφορά. Αυτή η ανθεκτικότητα διασφαλίζει ότι το προϊόν σας παραμένει προστατευμένο, ενώ παράλληλα αναδεικνύει την εφευρετικότητα της μάρκας σας. Η μαγεία έγκειται πραγματικά στον συνδυασμό λειτουργικότητας και καλλιτεχνίας που προσφέρουν τα προσαρμοσμένα πλαστικά καπάκια.

Επιπλέον, η συνεργασία με κατασκευαστές που ειδικεύονται στα προσαρμοσμένα καπάκια επιτρέπει την καινοτομία. Είτε επιθυμείτε ένα καπάκι με περιστρεφόμενο καπάκι με ενσωματωμένο στόμιο, είτε μια σφραγίδα που να επιτρέπει την παραβίαση, οι δυνατότητες περιορίζονται μόνο από τη φαντασία σας. Η συνεργασία με ειδικούς μπορεί να σας βοηθήσει να υλοποιήσετε τις ιδέες σας, διασφαλίζοντας ότι το τελικό προϊόν σας είναι τόσο πρακτικό όσο και εντυπωσιακό.

Τελικά, τα προσαρμοσμένα πλαστικά καπάκια μπορούν να μετατρέψουν το προϊόν σας από συνηθισμένο σε εξαιρετικό. Σε μια αγορά γεμάτη με γενικές επιλογές, η επένδυση σε μοναδικές συσκευασίες μπορεί να αποτελέσει το στοιχείο διαφοροποίησης που θα κάνει το εμπορικό σας σήμα να ξεχωρίσει. Αφήστε λοιπόν τη μαγεία των προσαρμοσμένων πλαστικών καπακιών να δουλέψει για εσάς!

Γιατί η ποιότητα έχει σημασία: Η καρδιά των λύσεων συσκευασίας σας

Η ποιότητα είναι η ραχοκοκαλιά κάθε επιτυχημένου προϊόντος, και αυτή η αρχή ισχύει και για τα προσαρμοσμένα πλαστικά καπάκια. Ένα καπάκι υψηλής ποιότητας όχι μόνο προστατεύει το προϊόν σας αλλά και αντανακλά τη συνολική ακεραιότητα της μάρκας σας. Οι πελάτες τείνουν να συνδέουν την ποιότητα της συσκευασίας με την ποιότητα του ίδιου του προϊόντος. Ως εκ τούτου, η επένδυση σε καπάκια υψηλής ποιότητας μπορεί να ενισχύσει την ικανοποίηση και την αφοσίωση των πελατών.

Όταν εξετάζετε την ποιότητα, είναι σημαντικό να εξετάσετε τη διαδικασία κατασκευής. Οι αξιόπιστοι κατασκευαστές δίνουν προτεραιότητα στα υλικά, την τεχνολογία και τη δεξιοτεχνία, διασφαλίζοντας ότι κάθε καπάκι πληροί αυστηρά πρότυπα ποιότητας. Αυτή η προσοχή στη λεπτομέρεια ελαχιστοποιεί τον κίνδυνο ελαττωμάτων, διασφαλίζοντας ότι τα καπάκια σας λειτουργούν όπως αναμένεται χωρίς διαρροές ή σπασίματα.

Επιπλέον, τα καπάκια υψηλής ποιότητας μπορούν να σας εξοικονομήσουν χρήματα μακροπρόθεσμα. Η επένδυση σε καπάκια κατώτερης ποιότητας μπορεί να οδηγήσει σε αλλοίωση ή ζημιά του προϊόντος, με αποτέλεσμα δαπανηρές απώλειες. Από την άλλη πλευρά, τα ανθεκτικά καπάκια ενισχύουν τη διάρκεια ζωής των προϊόντων σας, παρέχοντας ασφαλές σφράγισμα, διατηρώντας το περιεχόμενο φρέσκο και άθικτο.

Επιπλέον, η ποιότητα διαδραματίζει κρίσιμο ρόλο στη συμμόρφωση με τις κανονιστικές διατάξεις. Πολλές βιομηχανίες, όπως τα τρόφιμα και τα φαρμακευτικά προϊόντα, έχουν αυστηρές οδηγίες σχετικά με τη συσκευασία. Επιλέγοντας καπάκια υψηλής ποιότητας, εξασφαλίζετε ότι τα προϊόντα σας πληρούν τα πρότυπα ασφαλείας, διευκολύνοντας την απόκτηση εγκρίσεων και πιστοποιήσεων που είναι απαραίτητες για την είσοδο στην αγορά.

Επιπλέον, η οπτική ελκυστικότητα των ποιοτικών καπακιών δεν μπορεί να αγνοηθεί. Ένα καλά κατασκευασμένο καπάκι προσθέτει μια επαγγελματική πινελιά στο προϊόν σας, βελτιώνοντας τη συνολική του παρουσίαση. Όταν οι πελάτες βλέπουν ένα προϊόν με καπάκι υψηλής ποιότητας, είναι πιο πιθανό να το αντιληφθούν ως υψηλής ποιότητας, ενισχύοντας την προθυμία τους για αγορά.

Εν κατακλείδι, η προτεραιότητα στην ποιότητα των προσαρμοσμένων πλαστικών καπακιών σας είναι ζωτικής σημασίας για την επιτυχία των λύσεων συσκευασίας σας. Επιλέγοντας καπάκια που ανταποκρίνονται σε υψηλά πρότυπα, όχι μόνο προστατεύετε το προϊόν σας αλλά και ενισχύετε την εμπιστοσύνη των πελατών σας. Η ποιότητα βρίσκεται πραγματικά στην καρδιά της αποτελεσματικής συσκευασίας!

Η τέχνη του σχεδιασμού: Πλαστικά καπάκια σας

Ο σχεδιασμός είναι το σημείο όπου η δημιουργικότητα συναντά τη λειτουργικότητα στον κόσμο των προσαρμοσμένων πλαστικών καπακιών. Ο σωστός σχεδιασμός μπορεί να έχει απήχηση στο κοινό-στόχο σας, καθιστώντας το προϊόν σας πιο ελκυστικό. Από τις χρωματικές επιλογές έως τα μοναδικά σχήματα, ο σχεδιασμός του καπακιού σας είναι μια ευκαιρία να εκφράσετε την προσωπικότητα και τις αξίες της μάρκας σας.

Όταν ξεκινάτε το ταξίδι του σχεδιασμού, σκεφτείτε την ταυτότητα του εμπορικού σας σήματος. Επιδιώκετε μια κομψή και μοντέρνα εμφάνιση ή μια παιχνιδιάρικη και ιδιόρρυθμη αισθητική; Ο σχεδιασμός του προσαρμοσμένου πλαστικού πώματός σας θα πρέπει να ευθυγραμμίζεται με τη συνολική ατμόσφαιρα του προϊόντος και της μάρκας σας. Αυτή η συνοχή συμβάλλει στην ενίσχυση της αναγνώρισης της μάρκας και της αφοσίωσης των καταναλωτών.

Η ενσωμάτωση στοιχείων μάρκας, όπως λογότυπα, σλόγκαν ή συγκεκριμένα χρώματα στο σχεδιασμό του καπέλου σας μπορεί να δημιουργήσει μια συνεκτική εμπειρία branding. Οι τεχνικές προσαρμοσμένης εκτύπωσης σας επιτρέπουν να προβάλλετε το εμπορικό σήμα σας σε περίοπτη θέση, καθιστώντας το προϊόν σας εύκολα αναγνωρίσιμο στα ράφια. Ένα οπτικά εντυπωσιακό καπάκι μπορεί να τραβήξει την προσοχή των καταναλωτών και να τους ενθαρρύνει να εξερευνήσουν περαιτέρω.

Η λειτουργικότητα θα πρέπει επίσης να διαδραματίζει κρίσιμο ρόλο στη διαδικασία σχεδιασμού σας. Σκεφτείτε πώς ο σχεδιασμός του καπακιού σας μπορεί να βελτιώσει την εμπειρία του χρήστη. Χαρακτηριστικά όπως οι εργονομικές λαβές, τα στόμια εύκολης εκροής ή τα σχέδια που είναι ανθεκτικά στα παιδιά όχι μόνο βελτιώνουν τη χρηστικότητα αλλά και αποδεικνύουν τη δέσμευσή σας για την ικανοποίηση των πελατών.

Επιπλέον, μην διστάζετε να εξερευνήσετε καινοτόμα σχέδια. Μοναδικά σχήματα καπακιού ή πολυλειτουργικά σχέδια μπορούν να κάνουν το προϊόν σας να ξεχωρίσει και να δημιουργήσουν αίσθηση στην αγορά. Σκεφτείτε πέρα από τα παραδοσιακά σχέδια και υιοθετήστε δημιουργικές λύσεις που μπορούν να αιχμαλωτίσουν τη φαντασία του κοινού σας.

Συνοψίζοντας, η τέχνη του σχεδιασμού αποτελεί ζωτική πτυχή των προσαρμοσμένων πλαστικών καπακιών. Με την εξατομίκευση των καπακιών σας ώστε να αντικατοπτρίζουν το εμπορικό σήμα σας και παράλληλα να ενισχύουν τη λειτουργικότητα, μπορείτε να δημιουργήσετε μια αξέχαστη εμπειρία συσκευασίας που θα έχει απήχηση στους καταναλωτές. Αφήστε τη δημιουργικότητά σας να λάμψει και παρακολουθήστε το προϊόν σας να μαγνητίζει την αγορά!

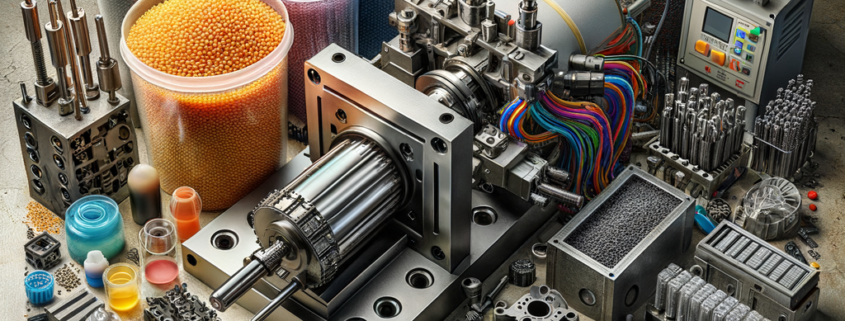

Τα υλικά έχουν σημασία: Πλαστικά: Επιλέγοντας το σωστό πλαστικό για εσάς

Όταν πρόκειται για προσαρμοσμένα πλαστικά καπάκια, η επιλογή του υλικού είναι εξίσου κρίσιμη με τον σχεδιασμό. Οι διάφοροι τύποι πλαστικών προσφέρουν ξεχωριστά πλεονεκτήματα και η επιλογή του σωστού μπορεί να επηρεάσει τα πάντα, από την ανθεκτικότητα έως την οικονομική αποδοτικότητα. Τα πιο συνηθισμένα υλικά για πλαστικά καπάκια περιλαμβάνουν το πολυαιθυλένιο (PE), το πολυπροπυλένιο (PP) και το χλωριούχο πολυβινύλιο (PVC), το καθένα με μοναδικές ιδιότητες.

Το πολυαιθυλένιο, γνωστό για την ευκαμψία και την ανθεκτικότητά του, αποτελεί εξαιρετική επιλογή για εφαρμογές που απαιτούν ανθεκτικότητα. Χρησιμοποιείται ευρέως σε φιάλες και δοχεία λόγω της ικανότητάς του να αντέχει σε διάφορες περιβαλλοντικές συνθήκες. Τα καπάκια PE είναι επίσης ελαφριά, γεγονός που τα καθιστά δημοφιλή επιλογή για τους κατασκευαστές που επιθυμούν να μειώσουν τα έξοδα αποστολής.

Από την άλλη πλευρά, το πολυπροπυλένιο είναι γνωστό για τη διαύγεια και την αντοχή του στις χημικές ουσίες. Αυτό το καθιστά ιδανικό υλικό για καπάκια στη βιομηχανία τροφίμων και ποτών, όπου η υγιεινή και η ασφάλεια είναι υψίστης σημασίας. Τα καπάκια PP διατίθενται συχνά σε διάφορα χρώματα και μπορούν εύκολα να διαμορφωθούν σε περίπλοκα σχέδια, παρέχοντας ευελιξία στην επωνυμία.

Το χλωριούχο πολυβινύλιο, αν και χρησιμοποιείται λιγότερο συχνά για καπάκια, εξακολουθεί να έχει τα πλεονεκτήματά του, ιδίως σε ειδικές εφαρμογές. Τα καπάκια από PVC χρησιμοποιούνται συχνά για τις εξαιρετικές ιδιότητες φραγμού τους, που τα καθιστούν κατάλληλα για προϊόντα που απαιτούν παρατεταμένη διάρκεια ζωής στο ράφι. Ωστόσο, είναι σημαντικό να λαμβάνονται υπόψη οι περιβαλλοντικοί παράγοντες, καθώς το PVC δεν είναι η πιο φιλική προς το περιβάλλον επιλογή.

Εκτός από αυτά τα παραδοσιακά υλικά, οι εξελίξεις στην τεχνολογία των πλαστικών έχουν οδηγήσει στην εμφάνιση βιοδιασπώμενων και ανακυκλωμένων πλαστικών. Αυτές οι βιώσιμες επιλογές επιτρέπουν στις μάρκες να ευθυγραμμίσουν τις επιλογές συσκευασίας τους με τις αξίες της οικολογικής συνείδησης, προσελκύοντας τους καταναλωτές που δίνουν προτεραιότητα στη βιωσιμότητα στις αγορές τους.

Τελικά, η επιλογή του υλικού θα εξαρτηθεί από τις ειδικές απαιτήσεις του προϊόντος σας, τον προϋπολογισμό και τους στόχους βιωσιμότητας. Η διαβούλευση με ειδικούς σε θέματα συσκευασίας μπορεί να σας βοηθήσει να περιηγηθείτε στις διάφορες διαθέσιμες επιλογές, διασφαλίζοντας ότι τα προσαρμοσμένα πλαστικά σας καπάκια θα ανταποκρίνονται τόσο στις λειτουργικές όσο και στις αισθητικές ανάγκες.

Εν κατακλείδι, τα υλικά παίζουν σημαντικό ρόλο όταν πρόκειται για προσαρμοσμένα πλαστικά καπάκια. Επιλέγοντας προσεκτικά το σωστό πλαστικό, μπορείτε να βελτιώσετε την απόδοση, την ασφάλεια και τη βιωσιμότητα της συσκευασίας σας. Αφιερώστε χρόνο για να εξερευνήσετε τις επιλογές σας και να κάνετε τεκμηριωμένες επιλογές που θα εξυπηρετήσουν καλά το εμπορικό σας σήμα!

Ξεκλειδώνοντας τη βιωσιμότητα: Λύσεις για οικολογικά καπάκια

Στον σημερινό κόσμο, η βιωσιμότητα δεν είναι πλέον απλώς μια τάση, αλλά μια ευθύνη. Καθώς οι καταναλωτές αποκτούν όλο και μεγαλύτερη οικολογική συνείδηση, τα εμπορικά σήματα πρέπει να προσαρμόζουν τις πρακτικές συσκευασίας τους ώστε να ανταποκρίνονται στις προσδοκίες αυτές. Τα προσαρμοσμένα πλαστικά καπάκια μπορούν να διαδραματίσουν καθοριστικό ρόλο σε αυτόν τον μετασχηματισμό, με τις φιλικές προς το περιβάλλον λύσεις να κερδίζουν έδαφος στον κλάδο.

Μια από τις σημαντικότερες εξελίξεις στη βιώσιμη συσκευασία είναι η ανάπτυξη των βιοδιασπώμενων πλαστικών. Τα υλικά αυτά διασπώνται φυσικά με την πάροδο του χρόνου, μειώνοντας τις περιβαλλοντικές επιπτώσεις και συμβάλλοντας στην κυκλική οικονομία. Επιλέγοντας βιοδιασπώμενα καπάκια, οι μάρκες μπορούν να επιδείξουν τη δέσμευσή τους για βιωσιμότητα, ενώ παράλληλα απευθύνονται σε καταναλωτές με περιβαλλοντική συνείδηση.

Τα ανακυκλωμένα πλαστικά είναι μια άλλη φανταστική επιλογή για φιλικά προς το περιβάλλον καπάκια. Η χρήση ανακυκλωμένων υλικών μετά την κατανάλωση (PCR) συμβάλλει στην εκτροπή των αποβλήτων από τις χωματερές, ενώ παράλληλα εξοικονομεί πόρους. Οι μάρκες μπορούν να διαφημίζουν με υπερηφάνεια τη χρήση ανακυκλωμένων υλικών στις συσκευασίες τους, ενισχύοντας την αφοσίωσή τους σε βιώσιμες πρακτικές και συμβάλλοντας σε ένα πιο πράσινο μέλλον.

Εκτός από τις επιλογές υλικών, εξετάστε στρατηγικές για τη συνολική μείωση της χρήσης πλαστικού. Τα καινοτόμα σχέδια καπακιών που ελαχιστοποιούν την ποσότητα του χρησιμοποιούμενου πλαστικού, διατηρώντας παράλληλα την ποιότητα και τη λειτουργικότητα, μπορούν να επηρεάσουν σημαντικά το περιβαλλοντικό αποτύπωμα της μάρκας σας. Η συνεργασία με κατασκευαστές που δίνουν προτεραιότητα στη βιωσιμότητα στις διαδικασίες τους μπορεί να αποφέρει δημιουργικές λύσεις που ευθυγραμμίζονται με τις αξίες σας.

Επιπλέον, η εφαρμογή ενός προγράμματος ανακύκλωσης για τα καπάκια σας μπορεί να ενθαρρύνει τους καταναλωτές να επιστρέφουν τα χρησιμοποιημένα προϊόντα. Αυτή η πρωτοβουλία όχι μόνο προωθεί φιλικές προς το περιβάλλον πρακτικές, αλλά και ενισχύει την αφοσίωση της μάρκας στους περιβαλλοντικά ευαισθητοποιημένους πελάτες που εκτιμούν τη δέσμευσή σας για βιωσιμότητα.

Συνοψίζοντας, η απελευθέρωση της βιωσιμότητας στα προσαρμοσμένα πλαστικά καπάκια είναι απαραίτητη στη σημερινή αγορά. Επιλέγοντας βιοδιασπώμενα ή ανακυκλωμένα υλικά, μειώνοντας τη χρήση πλαστικού και συμμετέχοντας σε πρωτοβουλίες ανακύκλωσης, η μάρκα σας μπορεί να έχει θετικό αντίκτυπο στον πλανήτη, ενώ παράλληλα θα έχει απήχηση στους συνειδητοποιημένους καταναλωτές. Αγκαλιάστε τις βιώσιμες λύσεις και αφήστε τη συσκευασία σας να αντανακλά τη δέσμευσή σας για έναν καλύτερο κόσμο!

Ο Οδηγός σας βήμα προς βήμα για την επιτυχία της προσαρμογής καπακιού!

Η έναρξη του ταξιδιού της δημιουργίας προσαρμοσμένων πλαστικών καπακιών μπορεί να είναι συναρπαστική αλλά και τρομακτική. Ωστόσο, με έναν σαφή οδηγό βήμα προς βήμα, μπορείτε να περιηγηθείτε στη διαδικασία με αυτοπεποίθηση και δημιουργικότητα. Δείτε πώς θα διασφαλίσετε ότι η προσαρμογή του καπακιού σας θα είναι μια ηχηρή επιτυχία!

Καθορίστε τους στόχους σας: Ξεκινήστε περιγράφοντας τους στόχους σας για τα προσαρμοσμένα καπάκια. Σκεφτείτε τι θέλετε να πετύχετε, είτε πρόκειται για την ενίσχυση της ορατότητας της μάρκας, είτε για τη βελτίωση της χρηστικότητας, είτε για την ευθυγράμμιση με τις πρωτοβουλίες βιωσιμότητας. Οι σαφείς στόχοι θα καθοδηγήσουν τη λήψη αποφάσεων καθ' όλη τη διάρκεια της διαδικασίας.

Ερευνήστε τις επιλογές σας: Αφιερώστε χρόνο για να εξερευνήσετε τα υλικά, τα σχήματα, τα μεγέθη και τα σχέδια που διατίθενται για πλαστικά καπάκια. Η κατανόηση της ποικιλίας των επιλογών σας βοηθά να κάνετε τεκμηριωμένες επιλογές με βάση τις συγκεκριμένες ανάγκες σας, είτε η ανθεκτικότητα, η ευελιξία ή η φιλικότητα προς το περιβάλλον είναι η προτεραιότητά σας.

Επιλέξτε το σωστό υλικό: Η επιλογή των υλικών είναι ζωτικής σημασίας, καθώς επηρεάζει τόσο τη λειτουργικότητα όσο και την αισθητική. Εξετάστε παράγοντες όπως η ανθεκτικότητα, η συμβατότητα με το προϊόν και η ανακυκλωσιμότητα. Τα συνήθη υλικά περιλαμβάνουν πολυπροπυλένιο, πολυαιθυλένιο και πιο βιώσιμες εναλλακτικές λύσεις για μάρκες με οικολογική συνείδηση.

Σχεδιάστε το καπέλο σας: Συνεργαστείτε με έναν σχεδιαστή ή χρησιμοποιήστε λογισμικό σχεδιασμού για να υλοποιήσετε το όραμά σας. Παράγοντες όπως το χρώμα, η υφή, η τοποθέτηση του λογότυπου και τα εργονομικά στοιχεία μπορούν να κάνουν το καπέλο σας μοναδικό και λειτουργικό. Ένας καλά μελετημένος σχεδιασμός εξασφαλίζει ότι το καπέλο σας ευθυγραμμίζεται με την ταυτότητα της μάρκας σας και τις προσδοκίες των χρηστών.

Δοκιμές πρωτοτύπων: Πριν από την πλήρη παραγωγή, δημιουργήστε πρωτότυπα για να αξιολογήσετε τη λειτουργικότητα, την ανθεκτικότητα και την εμφάνιση του καπακιού. Αυτή η φάση δοκιμών σας επιτρέπει να κάνετε προσαρμογές και να διασφαλίσετε ότι το καπάκι λειτουργεί όπως αναμένεται σε πραγματικές συνθήκες.

Επιλέξτε τον σωστό κατασκευαστή: Η επιλογή ενός έμπειρου κατασκευαστή είναι το κλειδί για την παραγωγή προσαρμοσμένων καπακιών υψηλής ποιότητας. Αναζητήστε κατασκευαστές που ειδικεύονται στο υλικό που έχετε επιλέξει και έχουν ισχυρό ιστορικό στην παραγωγή καπακιών. Η συνεργασία με έναν αξιόπιστο κατασκευαστή μπορεί να κάνει τη διαδικασία πιο ομαλή και να εξασφαλίσει σταθερή ποιότητα.

Αξιολογήστε το κόστος παραγωγής: Παρακολουθήστε τον προϋπολογισμό σας αξιολογώντας όλα τα κόστη παραγωγής, συμπεριλαμβανομένων των υλικών, της εργασίας και τυχόν προσαρμοσμένων χαρακτηριστικών. Η εξισορρόπηση κόστους και ποιότητας είναι απαραίτητη για την επίτευξη ενός προϊόντος που ανταποκρίνεται στους στόχους σας χωρίς να υπερβαίνει τους περιορισμούς του προϋπολογισμού.

Παραγωγή και ποιοτικός έλεγχος: Μόλις ξεκινήσει η παραγωγή, εφαρμόστε μέτρα ποιοτικού ελέγχου για να διασφαλίσετε ότι κάθε καπάκι ανταποκρίνεται στα πρότυπά σας. Οι τακτικές επιθεωρήσεις βοηθούν στην έγκαιρη ανίχνευση τυχόν προβλημάτων, επιτρέποντάς σας να κάνετε προσαρμογές εάν είναι απαραίτητο για να διατηρήσετε την ποιότητα καθ' όλη τη διάρκεια της παραγωγής.

Εκκίνηση και συλλογή ανατροφοδότησης: Μετά την παραγωγή, ξεκινήστε τα προσαρμοσμένα καπάκια σας και συλλέξτε σχόλια από τους χρήστες. Αυτή η ανατροφοδότηση παρέχει πολύτιμες πληροφορίες για μελλοντικές βελτιώσεις και μπορεί να σας καθοδηγήσει στη βελτίωση των σχεδίων ή των υλικών σε επόμενες παρτίδες.

Επαναλάβετε για συνεχή βελτίωση: Η προσαρμογή του καπακιού είναι μια εξελισσόμενη διαδικασία. Χρησιμοποιήστε την ανατροφοδότηση και τα δεδομένα απόδοσης για να κάνετε συνεχείς βελτιώσεις στο σχεδιασμό, τα υλικά ή τις διαδικασίες παραγωγής του καπακιού σας. Η συνεχής βελτίωση διασφαλίζει ότι το προϊόν σας παραμένει σχετικό, λειτουργικό και ευθυγραμμισμένο με τους στόχους της μάρκας σας.