自動車業界は、電子制御ユニットからブレーキシステム、パワートレイン、先進安全機能まで、あらゆるものを供給する部品メーカーのネットワークに大きく依存している。これらのサプライヤーは、自動車メーカーが技術革新を行い、規制要件を満たし、消費者に高品質で信頼性の高い自動車を提供できるようにする上で、極めて重要な役割を果たしている。電気自動車や自律走行車の需要が高まるにつれ、こうした自動車部品メーカーの重要性はさらに高まっている。

この記事では、トップ10を詳しく紹介する。 自動車部品メーカー 各企業の本社、主要製品およびサービス、競争上の優位性、生産能力、顧客層に関する重要な情報を網羅しています。このガイドは、企業、業界の専門家、その他の関係者が自動車部品製造分野で最適なパートナーを見つけるのに役立ちます。

1. ボッシュ(ロバート・ボッシュ社)

- 所在地:Robert-Bosch-Platz 1, 70839 Gerlingen-Schillerhöhe, Germany.

- 会社概要:1886年創業のボッシュは、自動車機器テクノロジーとサービスのリーディングカンパニーです。イノベーションへのコミットメントで知られるボッシュは、自動車の性能、安全性、効率性をサポートする幅広い自動車関連製品を提供しています。ボッシュはエンジン制御ユニット、自動車用ソフトウェア、先進運転支援システム(ADAS)などの分野で業界をリードしています。

- 主要製品:ボッシュの自動車部門は、エンジンマネジメントシステム、ブレーキシステム、燃料噴射技術、センサー、ADAS、自動車用ソフトウェアに注力しています。

- ウェブサイト: ボッシュ・ドット・コム

- 競争上の優位性:ボッシュのR&D(研究開発)に対する強いコミットメントは、自動車技術の最先端を走り続けることに役立っている。特にEVや自律走行車の技術革新への投資により、最先端のソリューションを求める自動車メーカーに貢献しています。

- 生産能力:全世界で40万人以上の従業員を擁するボッシュは、50カ国以上で製造と開発を展開している。約6万人のエンジニアを擁し、そのうち3万人はソフトウェア開発に特化している。

- 主要顧客:フォルクスワーゲン、BMW、トヨタをはじめとする世界の主要自動車メーカーが、先進的な部品やシステムをボッシュに供給しています。

2. 株式会社デンソー

- 所在地:448-8661 愛知県刈谷市昭和町1-1

- 会社概要:トヨタグループの一員として、デンソーは世界最大級の自動車部品サプライヤーです。1949年に設立されたデンソーの製品ラインナップは、パワートレイン・システムからHVACユニットまで多岐にわたり、自動車技術と革新における主要なプレーヤーとなっている。同社は特に、環境に優しい自動車ソリューションへの取り組みで知られている。

- 主要製品:デンソーはエアコン、燃料システム、電気部品、パワートレイン制御システム、熱システムを専門としている。

- ウェブサイト: デンソー・ドット・コム

- 競争上の優位性:デンソーはトヨタ自動車との緊密な関係によって成長を促進し、環境に優しいハイブリッド車技術でリードしてきた。同社は持続可能性を非常に重視しており、排出ガスを削減し、燃費を向上させる製品を生み出している。

- 生産能力:デンソーは35カ国以上で事業を展開し、製造および研究開発センターで17万人以上の従業員を雇用している。

- 主要顧客:デンソーはトヨタのほか、ホンダ、フォードなど世界の主要自動車メーカーに部品を供給している。

3. コンチネンタルAG

- 所在地:Vahrenwalder Str. 9, 30165 Hannover, Germany.

- 会社概要:1871年に設立されたコンチネンタルは、世界で最も多角的な自動車部品企業のひとつに成長した。当初はタイヤ生産で知られていたが、現在ではブレーキ・システム、ADAS、ソフトウェア・ソリューションにまでポートフォリオを拡大している。コンチネンタルは、持続可能な自動車技術とデジタル・ソリューションにおける重要なプレーヤーである。

- 主要製品:タイヤ、ブレーキシステム、ADAS、車両安全、インフォテインメント・ソリューション。

- ウェブサイト: コンチネンタル・ドット・コム

- 競争上の優位性:コンチネンタルの強みは、デジタルトランスフォーメーションと持続可能性にフォーカスしている点にある。コンチネンタルは電子車両システムのリーダーであり、EVや自律走行技術の進歩を支えている。

- 生産能力:世界58カ国に約19万人の従業員を擁するコンチネンタルは、広大な生産および研究開発ネットワークを有している。

- 主要顧客:コンチネンタルは、BMW、フォード、ダイムラーなどの大手自動車メーカーに製品を供給しており、欧州メーカーの間でも強い存在感を示している。

4. マグナ・インターナショナル

- 所在地:337 Magna Dr, Aurora, Ontario L4G 7K1, Canada.

- 会社概要:マグナは北米最大級の自動車部品サプライヤーであり、フルシステム・ソリューションに精通している。インテリアから車両製造に至るまで、業界内でもユニークな存在である。

- 主要製品:マグナは、車両構造、パワートレイン・システム、エレクトロニクスを生産し、完全な車両組立ソリューションを提供している。

- ウェブサイト: マグナドットコム

- 競争上の優位性:製品設計から車両組立まで、マグナの包括的なサービスにより、自動車メーカーはサプライチェーンを合理化することができます。その適応性と幅の広さは、様々なグローバル自動車メーカーにとって頼れるパートナーとなっています。

- 生産能力:マグナは28カ国に340以上の製造拠点を持ち、15万人以上の従業員を擁する、最も広範なグローバル・サプライヤーのひとつである。

- 主要顧客:ゼネラル・モーターズ、フォード、BMWをはじめとする大手自動車メーカーは、製造の必要性からマグナと提携しています。

5. ゼット・エフ・フリードリヒスハーフェンAG

- 所在地:Löwentaler Str. 20, 88046 Friedrichshafen, Germany.

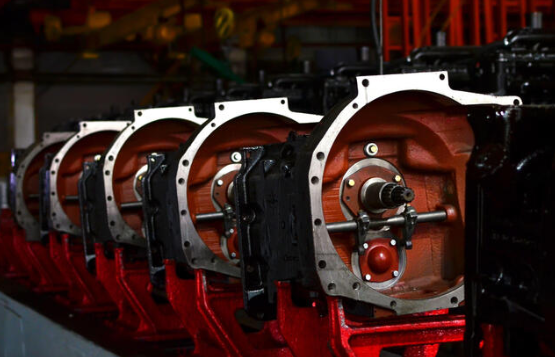

- 会社概要:ゼット・エフ社は、ドライブラインおよびシャシー・テクノロジーのプロバイダーとして知られ、特にトランスミッション・システムで知られている。1915年に設立されたゼット・エフ社は、品質と革新性において確固たる評価を得ており、自律走行と電動化に重点的に取り組んでいる。

- 主要製品:ZFは、トランスミッション、シャシー・システム、ステアリング・システム、および安全技術を専門としています。

- ウェブサイト: zf.com

- 競争上の優位性:高性能トランスミッションシステムと最先端の自律走行ソリューションにおけるZFの専門知識により、ZFはパフォーマンス・ブランドや高級車ブランドに選ばれるサプライヤーとなっている。

- 生産能力:ゼット・エフ社は世界40カ国以上で事業を展開し、約16万人の従業員を擁しています。

- 主要顧客:ゼット・エフ社は、BMW、アウディ、メルセデス・ベンツを主要顧客とし、高性能車用のトランスミッションと安全システムを供給している。

6. アイシン精機株式会社

- 所在地448-8650 愛知県刈谷市旭町2-1

- 会社概要:トヨタグループの一員であるアイシンは、高品質なパワートレイン部品でよく知られている。1949年に設立されたアイシンは、信頼性と精密技術に重点を置き、従来の自動車と電気自動車の両方に重要な部品を供給している。

- 主要製品:パワートレイン・コンポーネント、トランスミッション、ブレーキ・システム、シャシー・コンポーネント。

- ウェブサイト: アイシン・ドット・コム

- 競争上の優位性:パワートレイン技術におけるアイシンの深い専門知識とトヨタとの緊密なパートナーシップは、アイシンの成長を後押しし、技術革新と品質の高水準を維持することを可能にしてきた。

- 生産能力:アイシンは10万人以上の従業員を擁し、世界的な需要に対応するために世界各地で施設を運営している。

- 主要顧客:トヨタ自動車、ホンダをはじめとする国内外の自動車メーカーは、パワートレインとブレーキシステムの分野でアイシンに信頼を寄せています。

7. ヴァレオSA

- 所在地:43 Rue Bayen, 75017 Paris, France.

- 会社概要:ヴァレオは、ドライビングアシスタンスと電動パワートレイン技術の革新的なソリューションに重点を置くフランスの自動車部品メーカーです。持続可能なモビリティへのコミットメントにより、ヴァレオは内燃自動車と電気自動車の両方をサポートするシステムのリーダーとなっています。

- 主要製品:電動パワートレイン・システム、ADAS、空調システム、照明ソリューション。

- ウェブサイト: ヴァレオ・ドット・コム

- 競争上の優位性:ヴァレオは自律走行と電動化技術でリードしており、持続可能なコネクテッドカーへのシフトにおいて有利な立場にある。

- 生産能力:ヴァレオは世界33カ国で事業を展開し、約11万人の従業員を擁しています。

- 主要顧客:ルノー、PSAグループ、その他の欧州自動車メーカーは、ヴァレオの革新的なソリューションに依存しています。

8. ヒュンダイ・モービス

- 所在地大韓民国ソウル特別市江南区テヘラン路203。

- 会社概要:現代自動車グループの子会社である現代モービスは、様々な自動車部品を提供しており、特にシャシーと安全システムに注力している。また、センサーやADASを含む自律走行技術のパイオニアでもある。

- 主要製品:シャシーシステム、ブレーキシステム、ADAS、車載インフォテインメント、安全システム。

- ウェブサイト: mobis.co.kr

- 競争上の優位性:シャシーと安全技術における強力な専門知識で知られる現代モービスは、自律走行車の開発に多額の投資を行っている。

- 生産能力:現代モービスは世界各国に生産拠点を持ち、3万人以上の従業員を擁している。

- 主要顧客:現代自動車、起亜自動車をはじめとする世界の自動車メーカー。

9. リア・コーポレーション

- 所在地21557 Telegraph Rd, Southfield, MI 48033, USA.

- 会社概要:リアは自動車用シートと配電システムの業界リーダーであり、シートの快適性とコネクティビティ・ソリューションの革新に力を入れている。リアは、電動化と自律走行車のアプリケーションをサポートすることで知られています。

- 主要製品:自動車用シート、電子システム、配電システム。

- ウェブサイト: lear.com

- 競争上の優位性:リアは、シーティング・システムと車載エレクトロニクスに対する独自のアプローチにより、特にEVと自律走行車の台頭とともに、著名なサプライヤーとなった。

- 生産能力:リアは38カ国以上で事業を展開し、16万人の従業員を擁している。

- 主要顧客:フォード、GMをはじめとする北米・欧州の大手自動車メーカー。

10. フォーレシア

- 所在地フランス、92000ナンテール、シャン・ピエール通り23-27番地。

- 会社概要:フォーレシアは、内装システム、排ガス規制、持続可能なモビリティ・ソリューションの専門企業として知られている。同社は水素燃料技術と環境に優しい自動車部品に多大な投資を行っている。

- 主要製品:自動車用シート、排ガス制御システム、インテリアシステム、水素燃料電池技術。

- ウェブサイト: フォーレシア・ドットコム

- 競争上の優位性:フォルシアは、水素燃料電池の開発など、環境に配慮した自動車技術においてリーダーシップを発揮しており、持続可能なモビリティにおける主要企業としての地位を確立している。

- 生産能力:フォーレシアは世界35カ国以上で事業を展開し、11万人の従業員を擁しています。

- 主要顧客:ステランティス、フォルクスワーゲン、その他ヨーロッパの自動車メーカー。

結論

適切な自動車部品メーカーを選ぶことは、製品の品質、持続可能性、技術革新を確保する上で極めて重要である。これらの上位10社は、技術、生産能力、パートナーシップの面で世界最高水準を誇り、従来の自動車市場と電気自動車市場の両方にサービスを提供している。自動車産業が電動化、コネクティビティ、自律走行などのトレンドによって進化を続ける中、これらのメーカーは次世代の自動車をリードし、サポートする立場にある。環境に優しいソリューション、先進運転支援システム、高品質なパワートレイン部品など、企業が求めるものが何であれ、このリストは世界の主要プロバイダーの包括的な概要を提供する。

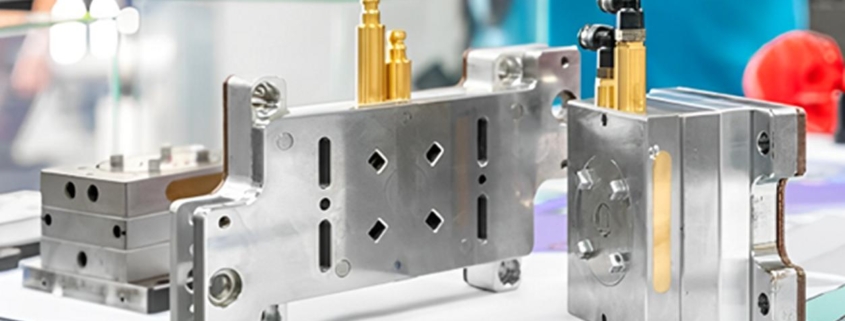

をお探しなら 自動車用射出成形 中国からの部品、Sincere Techへようこそ。