이제부터 사출 성형의 세계, 또는 일부 모험심이 강한 사람들은 "인젝션 몰딩"이라고 부르는 사출 성형에 대해 알아볼 테니 모자를 단단히 눌러주세요. 사출 성형은 평범한 플라스틱 병 뚜껑부터 스마트폰의 복잡한 부품까지 모든 것을 만들어내는 공정입니다. 그러니 안전벨트를 매고 (물론 비유적으로) 지식을 주입받을 준비를 하세요.

- 사출 성형 소개

사출 성형이란 무엇인가요? 간단히 말해, 플라스틱을 위한 초강력 물총과 같습니다. 플라스틱 알갱이를 녹여 정밀한 모양의 금형에 분사한 다음 식혀서 굳히면 됩니다. 짜잔 - 플라스틱 부품이 탄생합니다. 로켓 과학은 아니지만 아주 근접한 기술입니다.

제조업에서 중요한가요? 글쎄요, 그냥 큰 문제라고 해두죠. 플라스틱 부품이 없는 세상을 상상해 보세요. 휴대폰도 없고, 자동차도 없고... 글쎄요, 거의 아무것도 없겠죠. 사출 성형은 매일 수십억 개의 부품을 생산하는 현대 제조업의 중추입니다.

일반적인 애플리케이션? 이름만 대면 알 수 있습니다. 자동차? 확인. 의료 기기? 당연하죠. 전자 제품? 당연하죠. 오늘 아침에 사용한 칫솔도 사출 성형으로 만들어졌을 겁니다. 플라스틱을 생산하는 닌자처럼 사출 성형은 어디에나 존재합니다.

- 사출 성형의 작동 원리

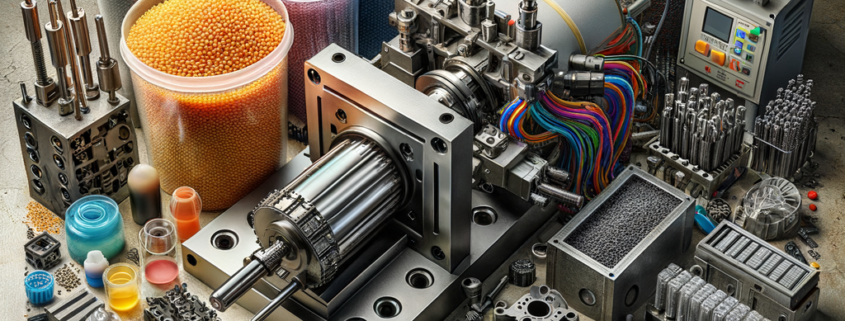

프로세스 개요: 먼저 물고기 먹이처럼 보이는 작은 플라스틱 알갱이로 시작합니다. 이 펠릿을 호퍼에 넣은 다음 가열하여 끈적끈적하고 녹은 덩어리로 만듭니다.

주요 단계: 녹은 플라스틱을 단단히 닫힌 몰드에 주입합니다(따라서 이름). 이 몰드는 쿠키 커터와 비슷하지만 훨씬 더 정밀하고 비용이 많이 듭니다. 플라스틱은 몰드 안에서 식고 굳어지면서 모양을 갖추게 됩니다.

사출 금형의 역할: 금형은 쇼의 주인공입니다. 플라스틱 부품에 최종 형태를 부여하는 것이 바로 금형입니다. 이러한 금형은 경화된 강철로 만들어지는 경우가 많으며 복잡한 디테일과 움직이는 부품으로 매우 복잡할 수 있습니다.

- 사출 성형에 사용되는 재료

플라스틱의 종류: 플라스틱은 저마다의 특징과 개성을 지닌 다양한 종류의 플라스틱이 있습니다. 열가소성 플라스틱은 녹여서 여러 번 다시 성형할 수 있는 가장 일반적인 플라스틱입니다. 반면 열경화성 플라스틱은 한 번 굳으면 되돌릴 수 없는 하룻밤의 스탠드와 같습니다.

올바른 소재 선택: 올바른 플라스틱을 고르는 것은 올바른 와인을 고르는 것과 같습니다. 튼튼하고 단단한 것이 필요하신가요? 아니면 유연하고 구부러지는 것이 필요하신가요? 용도에 따라 소재가 결정됩니다.

소재 선택에 영향을 미치는 요소: 내구성, 유연성, 비용 등은 완벽한 플라스틱을 선택하는 데 필요한 몇 가지 요소에 불과합니다. 외발자전거를 타면서 전기톱을 저글링하는 것과 같이 섬세한 균형을 잡아야 합니다.

- 사출 성형기의 주요 구성 요소

기본 부품: 사출 성형기는 사출 장치(스쿼트 건), 클램핑 장치(바이스), 금형(쿠키 커터)의 세 가지 주요 부품으로 구성된 기계의 괴물입니다.

각 구성 요소의 기능에 대한 설명입니다: 사출 유닛은 플라스틱을 녹여 사출합니다. 클램핑 유닛은 엄청난 압력으로 금형을 닫아 고정합니다. 그리고 금형은 플라스틱을 성형합니다. 플라스틱 가공의 아름다운 교향곡과도 같습니다.

정밀도와 제어의 중요성: 사출 성형에서 가장 중요한 것은 정밀도입니다. 온도나 압력의 미세한 변화만으로도 전체 부품 배치를 망칠 수 있습니다. 매우 중요한 게임입니다.

- 사출 성형 기술의 종류

표준 사출 성형: 기본적이고 일반적인 사출 성형. 녹이고, 주입하고, 식히고, 배출합니다. 간단하지만 효과적입니다.

기타 기술: 하지만 잠깐만요, 더 있습니다! 오버몰딩, 인서트 몰딩, 가스 보조 몰딩 등 더 복잡한 부품을 만드는 데 사용할 수 있는 멋진 기술 중 일부에 불과합니다.

각 기술의 장점: 오버몰딩을 사용하면 다양한 재료를 결합할 수 있습니다. 인서트 몰딩을 사용하면 금속 또는 기타 부품을 추가할 수 있습니다. 가스 보조 성형은 속이 빈 부품을 만듭니다. 마치 플라스틱 뷔페와 같습니다!

- 사출 성형의 이점

높은 생산 효율성: 사출 성형이 빠릅니다. 정말 빠릅니다. 기계를 한 번 설치하면 시간당 수백, 수천 개의 부품을 생산할 수 있습니다. 마치 스테로이드를 먹고 플라스틱을 생산하는 토끼와 같습니다.

일관된 품질과 정밀도: 사출 성형은 또한 매우 정밀합니다. 모든 부품이 거의 동일하므로 의료 기기 및 전자 제품과 같은 제품에 적합합니다.

대규모 생산을 위한 비용 효율성: 초기 설정 비용은 높을 수 있지만, 일단 가동하고 나면 부품당 비용이 놀라울 정도로 낮아집니다. 바로 규모의 경제입니다!

- 사출 성형의 과제

일반적인 결함 및 문제 뒤틀림, 싱크 자국, 짧은 사출 등 사출성형을 괴롭히는 문제 중 일부에 불과합니다. 사출 성형은 불완전함과의 끊임없는 싸움입니다.

문제 해결 전략: 문제가 발생하면 해결 방법을 알아야 합니다. 사출 성형 문제 해결은 탐정 작업과 비슷하지만 플라스틱이 더 많이 사용됩니다.

적절한 설계와 유지보수의 중요성: 잘 설계된 금형과 잘 관리된 기계는 성공을 위해 매우 중요합니다. 이를 소홀히 하면 대가를 치르게 됩니다.

- 사출 성형의 응용 분야

사출 성형이 널리 사용되는 산업 분야: 앞서 살펴본 바와 같이 사출 성형은 어디에나 존재합니다. 자동차, 의료, 전자, 소비재 등 모든 산업에서 사출 성형이 사용됩니다.

일상적인 제품의 예: 휴대폰 케이스, 칫솔, 자동차 대시보드 등 모든 제품이 사출 성형으로 만들어집니다. 플라스틱 업계의 조용한 영웅입니다.

특수한 요구 사항을 위한 사용자 지정 옵션: 맞춤형 모양의 부품이 필요하신가요? 문제 없습니다. 사출 성형으로 가능합니다. 마치 플라스틱 지니처럼 어떤 플라스틱 소원도 들어줄 수 있습니다.

- 사출 성형의 미래 트렌드

소재의 혁신: 생분해성 플라스틱, 복합재 및 기타 신소재가 플라스틱 업계의 판도를 바꾸고 있습니다. 플라스틱의 가능성은 용감하게도 새로운 세계로 나아가고 있습니다.

기술의 발전: 자동화, 3D 프린팅 통합 및 기타 기술 발전으로 사출 성형이 더욱 효율적이고 정밀하게 이루어지고 있습니다.

환경적 고려와 지속 가능한 관행: 플라스틱 문제는 현실이며, 사출 성형 업계는 보다 지속 가능한 해결책을 찾기 위해 노력하고 있습니다. 아직 진행 중이지만 진전이 이루어지고 있습니다.

- 결론

사출 성형의 중요성 요약: 사출 성형은 현대 제조의 초석으로, 우리가 매일 사용하는 수많은 제품을 생산할 수 있게 해줍니다. 플라스틱 시대의 숨은 영웅이라고 할 수 있습니다.

사출 성형이 현대 제조업에 미치는 영향에 대한 주요 시사점: 사출 성형은 제조에 혁명을 일으켜 더 빠르고, 더 저렴하고, 더 효율적으로 만들었습니다. 사출 성형은 업계의 판도를 바꾸고 있으며 앞으로도 계속될 것입니다.

지금까지 사출 성형(또는 모험을 즐기고 있다면 몰링)의 멋진 세계를 둘러보았습니다. 이 과정에서 한두 가지를 배웠고 어쩌면 웃음을 터뜨렸기를 바랍니다. 이제 여러분을 둘러싸고 있는 플라스틱의 경이로움을 감상해 보세요!