Добро пожаловать в причудливый мир литья под давлением, где пластиковые мечты обретают форму, а вечные споры о "пресс-форме" и "форме" не утихают. Можно подумать, что разница в написании - это просто причудливая шутка, но она часто приводит к путанице как среди инженеров, так и в случайных разговорах. В этой статье мы погрузимся в увлекательное царство литья под давлением, изучим его различные типы и области применения, а также раскроем тайны, лежащие в основе правильного технического обслуживания. Пристегните ремни, потому что мы собираемся совершить глубокое погружение в пластиковую фантастику!

Введение в литье под давлением

Литье под давлением - это как волшебник в мире производства. Он берет сырой пластик и одним щелчком выключателя (или, скорее, очень сложной машины) превращает его во все, от вашей любимой фигурки до корпуса пульта дистанционного управления. Этот процесс не только эффективен, но и способен производить большое количество изделий с удивительной точностью. Проще говоря, здесь искусство встречается с наукой, и мы все приглашены на шоу.

Корни литья под давлением уходят в начало XIX века, когда люди экспериментировали с такими материалами, как гуттаперча и бакелит. Сегодня мы находимся в пластиковом раю, где почти все, к чему мы прикасаемся, является продуктом этого волшебного процесса. Машины эволюционировали, материалы усовершенствовались, а возможности безграничны - если не считать того случая, когда вы случайно наступите на Lego.

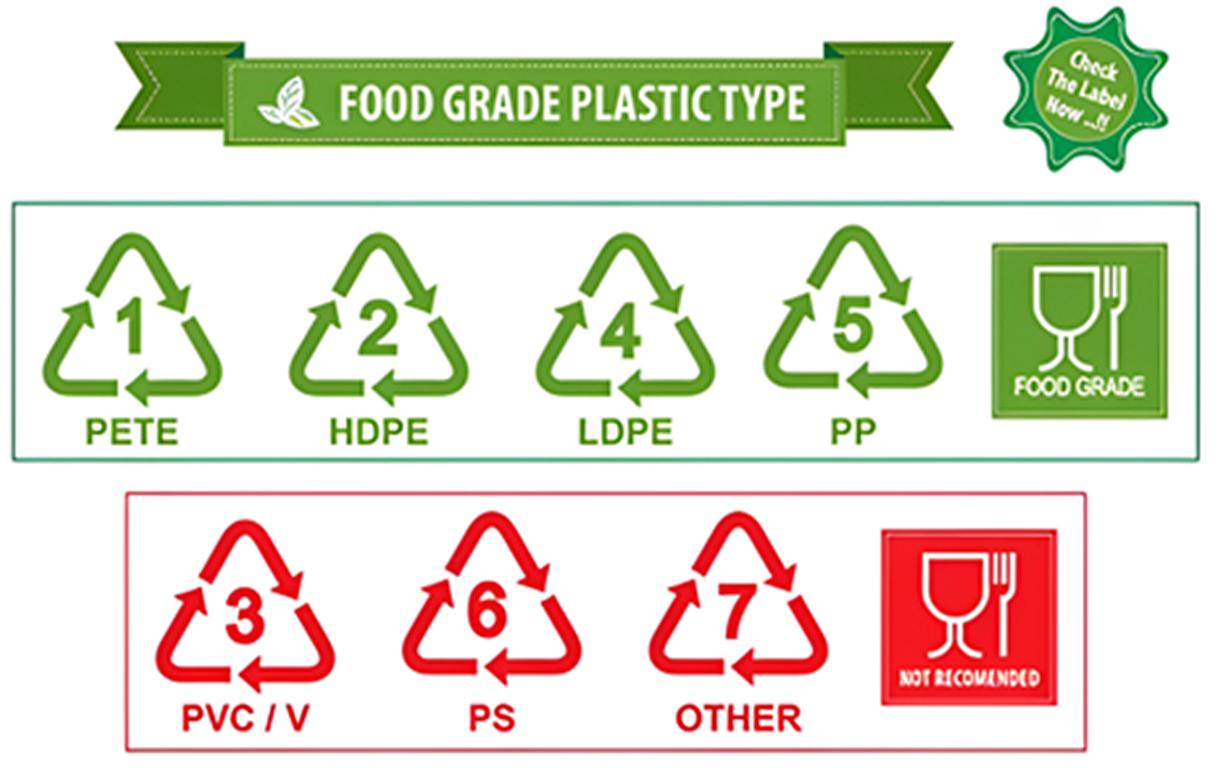

Одна из лучших особенностей литья под давлением заключается в том, что оно не ограничивается только одним типом пластика. В зависимости от желаемых характеристик конечного продукта можно использовать различные термопласты и термореактивные полимеры. От полиэтилена высокой плотности до поликарбоната - выбор столь же широк, как и воображение ребенка, а значит, может варьироваться от практичного до откровенно нелепого.

Не будем забывать об одном из самых важных аспектов: о самом молде или форме. Именно здесь происходит волшебство! Стальная или алюминиевая полость изготавливается в соответствии с точными характеристиками желаемого объекта, и пластик впрыскивается в эту форму под высоким давлением. Как бы мы ни называли пресс-форму или форму, одно можно сказать точно: они обе играют главную роль в производственном процессе.

Итак, вступая в это эксцентричное исследование литья под давлением, помните, что у каждого куска пластика есть своя история, путешествие, начинающееся с исходного материала, проходящее через царство расплавленной магии и превращающееся в готовое изделие. Это история науки, техники и, возможно, сказочной пыли. Давайте продолжим это приключение!

Типы пресс-форм для литья под давлением

Когда речь заходит о литьевых формах (или пресс-формах, если вы чувствуете себя фантазером), есть несколько ключевых игроков в этой игре. Каждый тип имеет свои уникальные характеристики, возможности и даже характеры. Итак, давайте разберем их по полочкам.

- Формы с одной полостью: А, интроверт в группе. Эта пресс-форма производит одну деталь за раз, что делает ее идеальной для малосерийного производства или узкоспециализированных изделий. Это как тот друг, который любит только интимные встречи - отлично подходит для сосредоточенной работы, но не совсем готов к большим вечеринкам.

- Многопустотные формы: Жизнь вечеринки! Многогнездные формы позволяют создавать несколько деталей за один раз, максимально повышая эффективность и производительность. Если вам нужно большое количество одинаковых деталей, такая форма - ваш конек, подобно высокоэффективной печи для пиццы, быстро выпускающей кусочки.

- Семейные формочки: В этой пресс-форме воплощены все семейные ценности. Она позволяет производить различные детали, имеющие общий дизайн. Подумайте об этом как о семейном воссоединении литья под давлением, где каждый является родственником, но при этом обладает своим уникальным талантом.

- Формы для горячего бега: Представьте себе пресс-форму со встроенной системой нагрева - поговорим о роскоши! Формы для горячей обкатки поддерживают пластик в расплавленном состоянии, устраняя отходы и увеличивая время цикла. Это эквивалент одеяла с подогревом для вашего пластика, гарантирующего, что он всегда удобен и готов к работе.

- Формы для холодной обкатки: Не отстают от них и формы с холодной обкаткой - самые традиционные из всех. Они используют систему охлаждения для застывания пластика после его впрыска. Хотя они могут быть немного медленнее своих горячеканальных собратьев, в них есть своя прелесть, и они идеально подходят для определенных применений.

- Формы для штабелей: Хотите удвоить производительность, не занимая больше места? Представьте форму для штабелирования! Эта продуманная конструкция позволяет укладывать две плиты друг на друга, эффективно увеличивая производственную мощность при той же площади. Это абсолютная экономия места!

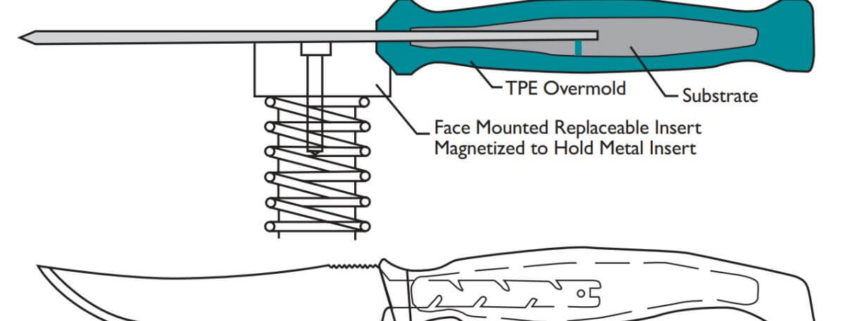

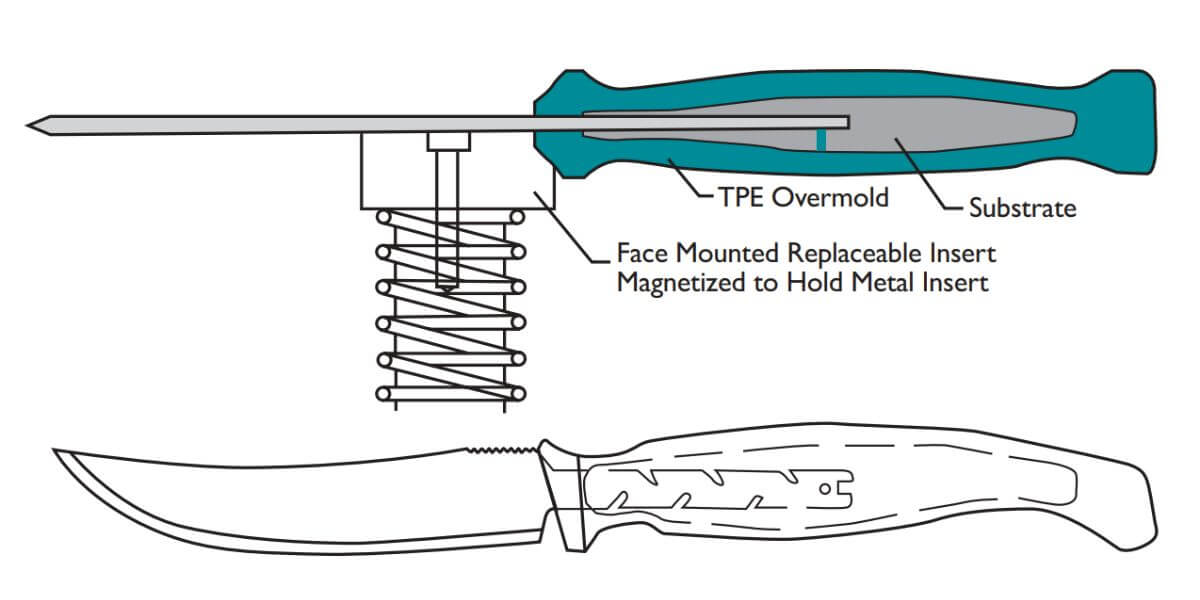

- Формы для вставок: Если вы хотите добавить немного изюминки (или металла) в свой пластик, лучше всего использовать формы-вкладыши. Они позволяют встраивать в конечный продукт металлические компоненты, например винты или втулки. Это как вишенка на вершине мороженого - восхитительно функционально!

- Формы для литья под давлением: Эти формы предназначены для тех, кто хочет делать полые детали. В них сочетаются технологии литья под давлением и выдувания, что позволяет создавать такие емкости, как бутылки. Так что, попивая газировку, поблагодарите выдувную форму за то, что она это сделала!

При таком разнообразии модельного ряда очевидно, что литьевые формы бывают всех форм и размеров и отвечают самым разным требованиям. Если вам нужна эффективность, индивидуальный подход или, возможно, небольшая причуда, то у вас найдется пресс-форма (или пресс-формы), которая только и ждет своего шанса блеснуть!

Области применения литья под давлением

Литье под давлением - это не просто модное словечко, это основа различных отраслей промышленности, которая влияет на нашу жизнь бесчисленными способами. От игрушек до автомобильных деталей - сферы применения столь же разнообразны, как фуршетный стол на семейном торжестве. Давайте подробнее рассмотрим некоторые ключевые области, в которых литье под давлением творит свою магию.

- Потребительские товары: Начнем с очевидного - с наших любимых потребительских товаров. Все, от зубных щеток до кухонных гаджетов, часто изготавливается методом литья под давлением. Это метод производства, который позволяет выпускать массовую продукцию, сохраняя при этом высокое качество. Так что в следующий раз, когда вы возьмете в руки свою любимую лопатку, отдайте должное мастерству литья под давлением!

- Автомобильная промышленность: Автомобильный мир является одним из основных игроков в игре литья под давлением. Различные компоненты, от приборных панелей до отделки салона, отливаются с высокой точностью. Это способствует созданию более легких автомобилей и повышению топливной эффективности - можно сказать, что литье под давлением помогает нам двигаться в более экологичное будущее.

- Электроника: В стремительно развивающемся мире электроники литье под давлением гарантирует, что ваши устройства будут не только функциональными, но и стильными. От корпусов для смартфонов до сложных компонентов внутри устройства - литье под давлением гарантирует, что каждый гаджет будет не просто красивой внешностью, но и подкрепленной мускулами.

- Медицинские приборы: Сектор здравоохранения в значительной степени зависит от точности и надежности, а литье под давлением обеспечивает именно это. Медицинские приборы, такие как шприцы и хирургические инструменты, часто используют компоненты, изготовленные методом литья под давлением, для обеспечения безопасности и эффективности. Поэтому, когда вы будете на приеме у врача, вспомните о невоспетых героях, которые помогают сохранить наше здоровье!

- Упаковка: В век удобства упаковка имеет первостепенное значение. Литье под давлением позволяет создавать разнообразные упаковочные решения, от пищевых контейнеров до блистерных упаковок. Эти формы гарантируют, что продукты будут доставлены в целости и сохранности и при этом будут хорошо выглядеть - ведь кто не любит хорошо упакованные закуски?

- Строительство: Даже в строительстве литье под давлением играет ключевую роль. Такие компоненты, как трубы, светильники и фитинги, часто создаются с помощью этого метода, что доказывает его универсальность в различных отраслях. Поэтому, заходя в здание, знайте, что литье под давлением помогло сделать его прочным домом.

- Игрушки и игры: Не будем забывать и о веселой стороне литья под давлением! Игрушки - одна из самых распространенных сфер применения: с помощью этого метода производят все, начиная от фигурок и заканчивая элементами настольных игр. Литье под давлением позволяет создавать замысловатые конструкции, яркие цвета и, самое главное, часами развлекать детей (и взрослых!).

- Аэрокосмическая промышленность: И последнее, но не менее важное, преимущество литья под давлением имеет аэрокосмическая промышленность. Легкие компоненты имеют решающее значение для топливной эффективности, а литые пластиковые детали могут быть одновременно легкими и прочными. Так что в следующий раз, когда вы будете смотреть на самолет, вспомните о невоспетых героях из пластика, которые помогают ему взмывать ввысь!

Литье под давлением - это действительно мастер на все руки, обслуживающий множество отраслей промышленности, сохраняя при этом свою эффективность и точность. Это мир, где творчество сочетается с практичностью, и мы благодарны за бесчисленное множество применений, которые улучшают нашу повседневную жизнь!

Процесс литья под давлением

Теперь, когда мы познакомились с причудливым миром литья под давлением, давайте поближе рассмотрим сам процесс. Представьте его как хорошо поставленный танец, где каждый шаг выполнен идеально. Итак, давайте разделим этот увлекательный процесс на кусочки - как и пластиковые детали, которые он производит!

- Выбор материала: Все начинается с правильного выбора пластика. Инженеры выбирают из множества термопластов и термореактивных материалов в зависимости от желаемых свойств конечного продукта. Выбор правильного материала подобен выбору идеального ингредиента для рецепта: он может сделать или испортить конечное блюдо!

- Подготовка расплава: После того как материал выбран, наступает время подготовки расплава. Гранулы пластика подаются в нагретую бочку, где они расплавляются до липкого, расплавленного состояния. Считайте, что это вечеринка с пластиковым фондю - все приглашены, и скоро будет жарко!

- Инъекция: Расплавленный пластик впрыскивается в форму под высоким давлением. Вот тут-то и происходит волшебство! Подобно шприцу, наполненному глазурью, машина заполняет полость формы, и материал принимает форму конструкции. Это быстрый и эффективный способ создания замысловатых деталей.

- Охлаждение: После того как форма заполнена, необходимо дать пластику остыть и затвердеть. Во время этой фазы охлаждения форма остается закрытой, сохраняя форму детали по мере остывания и затвердевания пластика. Этот этап очень важен, поскольку он предотвращает коробление и гарантирует, что конечный продукт сохранит точные размеры. Представьте себе, что свежеиспеченный пирог остывает на сковороде, чтобы сохранить свою идеальную форму.

- Выталкивание: После охлаждения форма открывается, и выталкивающие штифты выталкивают застывшую деталь из формы. Вот оно, великое открытие! Деталь наконец-то готова к извлечению и осмотру. Затем пресс-форма закрывается, и цикл начинается снова, как хорошо отлаженная машина.

- Финишная обработка: После извлечения некоторые детали могут нуждаться в небольшой доводке, например, в обрезке лишнего материала (так называемого "флэша") или сглаживании неровных краев. Это обеспечивает полировку конечного продукта и его соответствие стандартам качества.

- Контроль качества: В завершение каждая деталь проверяется на наличие дефектов, что гарантирует ее точное соответствие спецификациям. Контроль качества необходим для поддержания постоянства, особенно в таких отраслях, как автомобилестроение и производство медицинского оборудования, где точность имеет решающее значение.

И вот он - процесс литья под давлением, идеально организованная серия этапов, превращающая сырой пластик в функциональные, точные детали, используемые во всем - от бытовых товаров до высокотехнологичных устройств.