В мире, где организация встречается с творчеством, футляры для пластиковых карт стали невоспетыми героями нашей повседневной жизни. Будь вы занятым профессионалом, жонглирующим визитками, студентом, желающим сохранить в первозданном виде свой школьный билет, или игривой личностью, стремящейся продемонстрировать свою индивидуальность, эти восхитительные футляры предлагают эффективный способ защиты и демонстрации предметов первой необходимости. Окунитесь в наше веселое руководство, чтобы открыть для себя магию пластиковых футляров для карт!

Откройте магию пластиковых карт: Веселое руководство

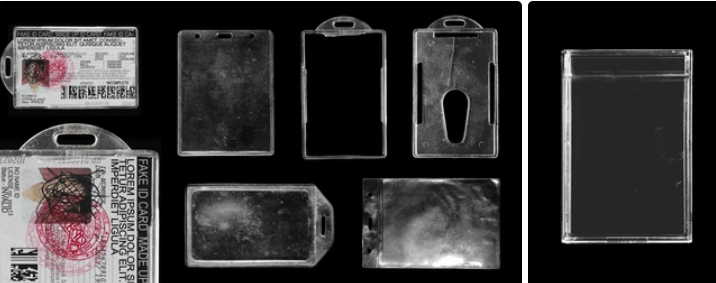

Пластиковые футляры для карт - это больше, чем просто средство хранения; это ворота в организацию и стиль! Представьте себе мир, в котором ваши карты защищены от сгибов, царапин и страшного пролития кофе. С пластиковыми футлярами для карт этот мир стал реальностью. Эти удобные держатели бывают разных размеров, форм и цветов, что делает их идеальным холстом для вашего творчества.

Когда вы думаете о футлярах для карточек, не представляйте себе обычный скучный держатель. Представьте яркие оттенки и игривые дизайны, способные украсить ваш стол или сумку! Каждый футляр имеет свою уникальную изюминку, что делает их не только функциональными, но и модными. Кроме того, они легкие и портативные, легко помещаются в карманы или сумочки, превращая рутинные дела в восхитительные экскурсии.

Волшебство заключается еще и в их адаптивности. Идете ли вы на мероприятие по налаживанию контактов или на случайную встречу - для любого случая найдется подходящий футляр для пластиковых карт. Некоторые из них оснащены отделениями, позволяющими с легкостью хранить несколько карт. Другие имеют забавный, причудливый дизайн, способный завязать разговор и сделать знакомство более веселым!

Попрощайтесь с необходимостью рыться в сумке в поисках той самой неуловимой карты! С пластиковым футляром для карт все становится доступным - просто откройте футляр, и вот они, ждут, чтобы ими полюбовались. А что еще лучше? Они часто поставляются с прозрачной крышкой, позволяющей демонстрировать карты, не вынимая их. Это как мини-галерея, куда бы вы ни отправились!

С ростом заботы об экологии многие производители выпускают биоразлагаемые варианты, чтобы вы могли быть одновременно организованными и заботиться об окружающей среде. Такие футляры не только обеспечивают сохранность ваших карт, но и способствуют озеленению планеты. Кто бы мог подумать, что простой футляр для карт может сыграть свою роль в обеспечении экологической безопасности?

Итак, вы готовы открыть яркий мир пластиковых карт? От деловых встреч до повседневных прогулок - эти веселые компаньоны готовы привнести в вашу жизнь радость и организованность!

Универсальность футляров для пластиковых карт: Стиль и функциональность!

Один из самых приятных аспектов пластиковых футляров для карт - их невероятная универсальность. Они предназначены не только для визиток или удостоверений личности; проявив немного творчества, их можно использовать для самых разных целей. Вам нужно аккуратно хранить абонементы в спортзал и членские карточки? Эти футляры помогут вам! Хотите хранить подарочные карты и карты постоянного клиента в одном месте? Положите их в красочный футляр для карт, и вы всегда будете готовы к следующему походу по магазинам.

Различные дизайны соответствуют разным стилям - одни чехлы элегантные и профессиональные, идеальные для важных встреч, а другие пестрят красками и веселыми узорами, идеально подходящими для личного использования. Их можно использовать на работе, в школе или для личных увлечений, что делает их незаменимым аксессуаром практически для всех.

Если вы художник, подумайте о том, чтобы использовать пластиковый футляр для хранения визитных карточек или мини-отпечатков ваших работ. При встрече с потенциальными клиентами вы сможете показать им мини-портфолио. Для преподавателей в таких футлярах можно хранить флэшкарты или бейджики, превращая повседневные предметы в организованные инструменты для обучения.

Прочность пластиковых футляров для карт также повышает их универсальность. Изготовленные таким образом, чтобы выдержать испытание временем, эти футляры легко переносят падения и разливы, не нарушая целостности содержимого. Поэтому, будь вы неуклюжим любителем кофе или скрупулезным планировщиком, вы можете доверить этим футлярам надежную защиту!

Не будем забывать и о любителях путешествий! Пластиковый футляр для карт может стать отличным помощником для хранения проездных документов, посадочных талонов и даже валюты. Он позволяет упорядочить и облегчить доступ к необходимым предметам, добавляя при этом яркие краски к вашим дорожным принадлежностям.

В конечном счете, универсальность пластиковых футляров для карт ограничивается только вашим воображением. Это не просто функциональные инструменты, это приглашение к повышению уровня вашей организационной игры с помощью стиля!

Разноцветные футляры для карточек: Организуем с удовольствием

Кто сказал, что организация должна быть скучной? Красочные пластиковые футляры для карт - отличный способ привнести в вашу повседневную жизнь радостные нотки! Доступные во множестве оттенков и дизайнов, эти футляры позволят вам выразить свою индивидуальность, сохранив ваши карты в целости и сохранности. Ярко-оранжевый футляр может привнести солнечный взгляд даже в самый пасмурный день, а смелый синий поможет вам почувствовать себя спокойным и собранным.

Эти яркие футляры превращают рутинную работу по организации в захватывающее приключение! Покупая красочный футляр для карточек, вы не просто приобретаете решение для хранения, вы делаете заявление. Выбираете ли вы игривые узоры или однотонные цвета, каждый футляр служит продолжением вашего уникального стиля.

Веселье не ограничивается только цветами! Многие производители предлагают тематические дизайны, которые могут соответствовать вашим интересам. Любите кошек? Как насчет чехла, украшенного милыми кошачьими иллюстрациями? Любители природы могут оценить цветочные узоры, которые освежат их страсть к природе. Такие чехлы позволят вам продемонстрировать свои увлечения и интересы в функциональном и модном виде.

Кроме того, жизнерадостная эстетика разноцветных футляров для карт способна поднять настроение. Представьте, что вы открываете сумку и обнаруживаете там ярко-розовый футляр для карт. Это как маленький кусочек радости, который встречает вас каждый день! Эта маленькая деталь может превратить обыденный момент в радостный, напоминая вам о том, что нужно радоваться мелочам.

Организация с помощью разноцветных футляров для карточек также способствует творчеству. Вы можете координировать цвета футляров с вашими нарядами или смешивать и сочетать их для создания игривого образа. Меняйте их в зависимости от настроения или сезона - в конце концов, главное, чтобы организация была приятной!

В конце концов, красочные футляры для карт - это не просто сохранность ваших карт, это праздник творчества и индивидуальности. Так почему бы не сделать свою организационную игру ярче и не добавить в свою жизнь немного веселья?

От бизнеса до игры: множество вариантов использования футляров для карт

Пластиковые футляры для карт - настоящие хамелеоны в мире аксессуаров! Благодаря своей многофункциональности они идеально подходят для самых разных ситуаций - будь то зал заседаний или парк. Если говорить о бизнесе, то эти футляры неоценимы для профессионалов, которые хотят аккуратно хранить свои визитные карточки. Элегантный футляр для визиток может произвести неизгладимое впечатление во время мероприятий и встреч, демонстрируя ваш профессионализм с самого начала.

Но давайте не будем забывать о веселой стороне! Футляры для карт не обязательно должны быть только деловыми, они могут быть и игривым аксессуаром. В них можно носить с собой любимые торговые карты, карты покемонов или коллекционные карты, защищая их от износа и повреждений. Вы даже можете персонализировать футляр в соответствии с вашими увлечениями или интересами, сделав его неотъемлемой частью вашего игрового инвентаря.

Для студентов пластиковые футляры для карт могут стать спасением! В этих футлярах можно хранить как студенческие билеты, так и флэшкарты для учебных занятий. Они даже помогут управлять библиотечными карточками, позволяя держать все необходимое в одном удобном месте. Кроме того, благодаря множеству забавных дизайнов студенты могут выразить свой стиль и при этом быть организованными!

Путешественники также найдут эти кейсы полезными в своих приключениях. В них можно хранить не только посадочные талоны и страховые карты, но и валюту и важные документы. Все будет организовано, и вы сможете сосредоточиться на том, чтобы наслаждаться путешествием, а не переживать из-за потерянных бумаг или забытых вещей.

Даже в сфере декоративно-прикладного искусства пластиковые коробки для карт можно использовать для творчества! Используйте их для хранения наклеек, украшений или даже мини-проектов. В них вы сможете хранить все необходимые материалы, а также готовить их к работе на ходу, что сделает ваши творческие начинания легким делом.

Благодаря своей способности легко переходить от одного вида деятельности к другому, футляры для пластиковых карт, несомненно, являются универсальным решением. Будь то бизнес, игра, путешествие или творчество - эти футляры всегда готовы поддержать вас в стиле!

Выбор подходящего футляра для пластиковых карт для ваших нужд

При таком изобилии предлагаемых сегодня футляров для пластиковых карт выбор подходящего может показаться восхитительным квестом! Прежде всего, необходимо определить, что вам нужно. Ищете ли вы футляр для хранения визитных карточек или хотите, чтобы в нем была представлена ваша коллекция торговых карт? Понимание основной цели поможет значительно сузить круг выбора.

Далее обратите внимание на размер и вместимость. Некоторые футляры рассчитаны на стандартное количество карт, в то время как другие могут вместить больше. Если у вас шумный бизнес с большим количеством карт, возможно, потребуется более вместительный футляр. С другой стороны, если вам нужно носить с собой только несколько самых необходимых карт, компактный вариант может стать отличным решением!

Материал также имеет решающее значение в процессе принятия решения. Хотя большинство пластиковых футляров для карт долговечны, некоторые из них изготавливаются из более экологичных или биоразлагаемых материалов. Если для вас важна экологичность, ищите футляры, в которых экологичность стоит на первом месте без ущерба для качества.

Дизайн играет важную роль в личном удовлетворении. Предпочитаете ли вы минималистическую элегантность или яркие цвета - вы найдете чехол на свой вкус. Обратите внимание на чехлы с прозрачными карманами, которые позволяют демонстрировать карты, сохраняя их в защищенном состоянии. Радость от того, что вы видите свои карты, не вынимая их, может стать решающим фактором!

Не забудьте обратить внимание на удобство доступа! Некоторые футляры оснащены кнопками или молниями, обеспечивающими дополнительную безопасность, в то время как другие более просты и позволяют быстро получить доступ к картам. Подумайте о своем образе жизни - если вы постоянно находитесь в пути, возможно, вам больше подойдет более простой дизайн.

И наконец, читайте отзывы и спрашивайте рекомендации! Друзья-энтузиасты карт могут рассказать о качестве и практичности конкретных чехлов. Эта общая мудрость поможет вам сделать выбор, соответствующий вашему стилю и потребностям, и получить максимальную выгоду за свои деньги!

Сделайте свой день ярче: Персонализация приключений в футляре для карт!

Персонализация футляра для пластиковых карт - это веселый и креативный способ сделать повседневный предмет уникально вашим! От изящного дизайна до ярких цветов - существует бесчисленное множество способов придать индивидуальность вашему футляру для карт. Если вы хотите выгравировать свои инициалы, добавить индивидуальный дизайн или выбрать цвет, который соответствует вашему стилю, персонализированный футляр для карт может быть одновременно функциональным и модным.

Вот несколько идей, которые помогут вам начать путь к персонализации:

1. Гравировка на заказ

- Добавьте свое имя, инициалы или значимую цитату. Гравировка может быть тонкой и стильной, придавая вашему футляру профессиональный вид, но при этом оставаясь уникальной.

2. Яркие цвета и узоры

- Выбирайте цвета, соответствующие вашей индивидуальности, или даже узоры, например мрамор, металлик или флористику. Некоторые футляры для карт имеют сменные обложки, так что вы можете менять стиль в зависимости от настроения или наряда.

3. Уникальная отделка и текстура

- Не ограничивайтесь стандартными вариантами отделки, выбирая матовые, глянцевые или текстурированные покрытия. Мягкая на ощупь отделка придаст роскошь, а глянцевая или металлическая - современность.

4. Наклейки и деколи

- В качестве быстрого и временного варианта украсьте футляр для карты наклейками или деколями с изображением ваших интересов, любимых передач или хобби. Вы можете менять их так часто, как вам нравится, чтобы сохранить свежесть.

5. Вставки для фотографий или прозрачные обложки

- Некоторые футляры для карт В прозрачных обложках можно разместить фотографии близких или памятных мест. Это отличный способ всегда иметь при себе что-то личное.

Персонализация футляра для карты может превратить его из простого аксессуара в отражение вашей сущности. Получите удовольствие от знакомства с различными стилями и найдите образ, который будет полностью вашим!