Что такое 2 пластины пресс-формы для литья под давлением

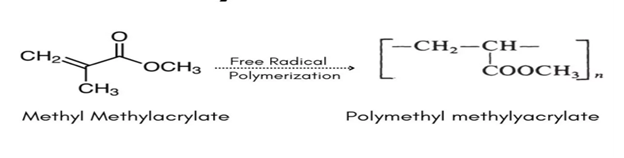

2 пластинчатая пресс-форма для литья под давлением или двухплитная пресс-форма для литья под давлением это тип литьевого инструмента, используемого в производственном процессе для изготовления пластмассовых деталей или изделий. Это фундаментальная и широко используемая конструкция пресс-формы в индустрии литья пластмасс под давлением. Название "2 плиты" относится к структуре пресс-формы, состоящей из двух основных плит (плиты A и плиты B), которые соединяются в процессе литья.

Компоненты двухплитной литьевой формы

Двухплитная пресс-форма для литья под давлением - один из самых популярных типов пресс-форм, используемых в мире бизнеса. Двухплитная пресс-форма для литья под давлением имеет множество важнейших компонентов, которые помогают в литье пластмассы под давлением. Каждая деталь влияет на конечный продукт. Основными частями двухплитной пресс-формы для литья под давлением являются:

В пресс-форме для литья под давлением есть две основные плиты. Этими плитами являются пустая плита и стержневая плита. Эти плиты, расположенные на основании литья, образуют корпус и сердцевину пресс-формы. Внутри пресс-формы внутренняя плита формирует деталь, а полая плита - внешнюю. После того как эти плиты соединяются вместе, задается форма пластиковой детали.

В двухплитной литьевой пресс-форме больше деталей, чем просто плиты с отверстиями и сердцевина. Среди них - система охлаждения, выталкивающие штифты, система бегунков и втулки литника. Одна из этих деталей - система обкатки. Втулка литника - это крошечное отверстие в пресс-форме, которое позволяет пластику расплавляться. Система бегунков состоит из нескольких трубок, которые перемещают пластик от втулки на литнике к области с отверстиями. Если вы используете выталкивающие штифты после того, как деталь остыла и затвердела, вы можете вытолкнуть ее из формы. Задача системы охлаждения - поддерживать в форме нужную температуру, чтобы пластик застывал правильно.

Двухплитная пресс-форма для литья под давлением также имеет очень важные детали, называемые направляющими штифтами и втулками. Эти детали помогают обеспечить правильное расположение отверстий и стержневых пластин во время прокатки. По тому, как выглядят эти детали, можно судить о том, что две пластины будут соединены правильно, что приведет к получению высококачественной детали. В пресс-форме также могут присутствовать направляющие, подъемники и заглушки, которые используются для придания пластиковой детали сложных форм и свойств.

В большинстве случаев детали двухплитной пресс-формы для литья под давлением работают вместе, чтобы быстро и правильно изготавливать высококачественные пластиковые изделия. Чтобы добиться лучших результатов и наладить регулярное производство, производители должны полностью понимать, как работает каждая деталь и как она влияет на процесс литья. Технологии постоянно совершенствуются, поэтому вполне вероятно, что литье под давлением и проектирование пресс-форм сделают еще не один большой шаг вперед. Эти новые мысли помогут сделать процесс изготовления пластиковых деталей еще лучше и быстрее в долгосрочной перспективе.

Этапы работы 2-х плитной пресс-формы для литья под давлением

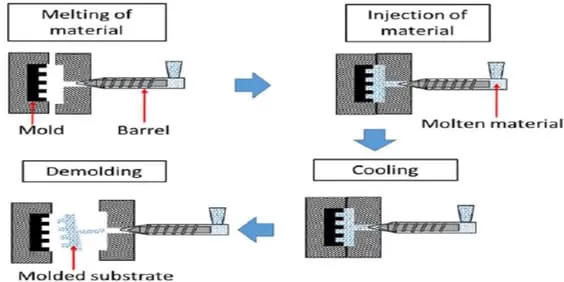

Работа двухпластинчатой литьевой формы практически не отличается от работы других литьевых форм, таких как 3 пластинчатая пресс-форма для литья под давлением, горячеканальная пресс-форма. Ниже приведены основные этапы работы двухплитной пресс-формы для литья под давлением:

Первый шаг: Изготовьте пресс-форму. При работе с литьевой формой, имеющей две плиты, первым шагом является изготовление формы. Для этого необходимо составить подробный план пресс-формы, который показывает размер, форму и свойства детали, которая будет изготовлена. Конструкция пресс-формы также включает в себя расположение полых и стержневых плит, а также шлюзов для впрыска и каналов охлаждения.

Второй этап. Изготовление пресс-формы - это следующий этап, который наступает после утверждения проекта пресс-формы. На этом этапе из высококачественной стали с помощью инструментов с числовым программным управлением (ЧПУ) вырезаются плиты полости и сердцевины. Чтобы плиты идеально входили в форму в процессе литья под давлением, их тщательно полируют. Это гарантирует, что плиты будут идеально прилегать к пресс-форме и все пройдет гладко.

Третий этап - сборка всего вместе. Как только полые и стержневые плиты будут обработаны, их соединяют вместе, чтобы получить двухплитную литьевую форму. Плиты выстраиваются в ряд, а затем плотно фиксируются болтами и зажимами, чтобы убедиться, что они остаются на своих местах во время процесса литья под давлением. После этого модель крепится к термопластавтомату, который готов приступить к изготовлению изделия.

Шаг 4: Изготовление пресс-формы для литья под давлением. После того как модель собрана и закреплена на машине, можно приступать к процессу литья под давлением. Пластик помещается в бункер машины, где он нагревается и плавится, пока не превратится в жидкость. После этого с помощью инжекционного затвора расплавленный пластик помещается в отверстие формы. В результате отверстие заполняется пластиком, и деталь приобретает форму формы.

Когда дело доходит до пятого этапа - охлаждения и выталкивания: После того как весь жидкий пластик будет залит в форму, начнется процесс охлаждения. Для этого в форму добавляют охлаждающие трубки, чтобы пластик мог быстро остыть и затвердеть в нужной форме. После того как деталь достигнет нужной температуры и затвердеет, форму открывают. Затем используются выталкивающие штифты или плиты, чтобы вытолкнуть деталь из полости формы.

Шаг 6. Контроль и обеспечение качества Как только деталь извлекается из пресс-формы, она проходит контроль качества, чтобы убедиться, что она соответствует требованиям. В эту группу входят проверка размеров, визуальный осмотр, испытания на мощность и прочность. Любые ошибки или недостатки, которые могли быть допущены, обнаруживаются и исправляются, чтобы конечный продукт соответствовал установленным стандартам качества.

Чтобы двухплитная пресс-форма для литья под давлением работала хорошо, ее необходимо тщательно спланировать, изготовить, собрать, впрыснуть, охладить, извлечь и проверить качество. В конечном счете, это шаги по использованию пресс-формы. Если производители уделяют пристальное внимание этим этапам, они могут использовать технологию литья под давлением для быстрого и дешевого изготовления высококачественных пластиковых деталей.

Преимущества 2 пластинчатых пресс-форм для литья под давлением

Благодаря многочисленным преимуществам по сравнению с другими типами пресс-форм, двухплитная пресс-форма для литья под давлением стала популярным вариантом. Для вашего следующего проекта двухплитная литьевая форма может стать идеальным выбором, и в этой статье мы рассмотрим преимущества ее использования.

Первое и главное из многочисленных преимуществ двухплитной пресс-формы для литья под давлением - это простота и интуитивная понятность ее использования. В этой конкретной конструкции пресс-формы две плиты используются для создания полости и ключа пресс-формы. Это облегчает ее настройку и эксплуатацию, поскольку в ней нет сложных систем или движущихся частей, которые могут сломаться. Отсутствие сложностей не только облегчает работу с пресс-формой, но и снижает вероятность того, что при формовке материала что-то пойдет не так.

Дополнительным преимуществом использования двухплитной пресс-формы для литья под давлением является то, что она более экономична. В большинстве случаев изготовление и поддержание в рабочем состоянии двухплитных пресс-форм обходится дешевле, чем пресс-форм других типов. Во многом это объясняется простотой их конструкции. Это может привести к снижению затрат для производителей, особенно при небольших и средних партиях продукции. Кроме того, благодаря простоте конструкции пресс-формы можно ускорить производственный цикл, что приведет к еще большему снижению затрат и повышению общей эффективности.

Помимо экономичности, двухплитные литьевые формы предлагают множество возможностей для дизайна и модификации, что значительно повышает их универсальность. Изготовить готовое изделие с широким диапазоном размеров, форм и качеств так же просто, как отрегулировать две плиты. Благодаря такой адаптивности процесс проектирования может быть более творческим и инновационным, а в зависимости от ситуации можно быстро внести изменения или дополнения. Отливка изделия с помощью двухплитной пресс-формы обеспечивает большую гибкость дизайна. Это касается как сложных, детализированных конструкций, так и простых геометрических форм.

Кроме того, высокая степень точности и аккуратности, с которой функционируют двухплитные литьевые формы, легендарна. Легкость, с которой две плиты могут быть собраны вместе, гарантирует, что конечный продукт будет неизменно высокого качества. Такая степень точности очень важна для производства продукции, отвечающей самым строгим стандартам отрасли. Независимо от того, какие пластиковые изделия вы производите - медицинское оборудование, детали автомобилей, потребительские товары и т. д., - двухплитная литьевая форма поможет вам достичь той степени точности и качества, которая необходима вашим клиентам.

Использование двухплитной пресс-формы для литья под давлением, безусловно, имеет ряд преимуществ. Если вы являетесь производителем, желающим изготавливать высококачественные изделия из пластика, эта пресс-форма станет отличным вложением средств. Среди этих преимуществ - адаптивность, точность, низкая цена и простота использования. Обязательно изучите преимущества двухплитной пресс-формы и то, как она может помочь вам достичь ваших производственных целей, если вы собираетесь использовать литье под давлением для своего следующего проекта.

Ограничения и соображения, связанные с двухплитной пресс-формой для литья под давлением (двухплитная пресс-форма для литья под давлением)

Несмотря на ряд преимуществ использования двухплитных пресс-форм для литья под давлением, производители должны помнить о трудностях и ограничениях, связанных с этими инструментами. Если вы хотите знать, подходят ли двухплитные пресс-формы для литья под давлением для вашего производства, вам необходимо знать следующее. Ниже перечислены некоторые вещи, которые следует иметь в виду, и ограничения, связанные с двухплитными пресс-формами для литья под давлением:

Одна из проблем двухплитных литьевых форм заключается в том, что они не могут изготавливать сложные детали с изгибами или элементами. Сложные детали, для изготовления которых требуется более одного ползуна или стержня, могут быть затруднены, поскольку пресс-форма открывается только в одну сторону. Это может затруднить изготовление деталей с интересными формами или особенностями.

При использовании двухпластинчатых пресс-форм для литья под давлением учитывайте наличие разделительной линии. Когда половинки пресс-формы не совпадают, лишний материал вытекает наружу. Это и есть вспышка на линии разъема. На соединительной кромке может быть лишняя ткань. Ее необходимо удалить или обрезать после формовки. Изготовление и обслуживание пресс-формы должны выполняться правильно, чтобы уменьшить образование разделительной линии и производить высококачественные детали.

Изготовление большого количества деталей или деталей со строгими стандартами может оказаться невозможным с помощью этой пресс-формы. Способ изготовления этих форм может увеличить время цикла и снизить качество деталей. Это особенно касается сложных деталей, требующих точных условий литья. Для точной и последовательной работы вам может понадобиться горячеканальная или многогнездная пресс-форма.

Несмотря на эти проблемы, двухпластинчатые пресс-формы для литья под давлением популярны во многих отраслях благодаря своим многочисленным преимуществам. Они дешевы при небольших и средних объемах производства, поскольку просты в изготовлении. Простые пресс-формы с двумя пластинами легко менять и обслуживать. Это сокращает время простоя и повышает эффективность.

Помните, что у двухплитных пресс-форм для литья под давлением есть проблемы, но они по-прежнему полезны для многих задач литья под давлением. Если изготовители пресс-форм предвидят эти проблемы и строят их соответствующим образом, они могут использовать двухплитные пресс-формы для литья под давлением для изготовления хороших пластиковых деталей. Постройте пресс-форму хорошо, поддерживайте ее в рабочем состоянии и контролируйте процесс. Это позволит получить наиболее стабильные и надежные результаты при использовании двухплитных пресс-форм для литья под давлением.

Разница между 2-плитной пресс-формой для литья под давлением и 3-плитной пресс-формой для литья под давлением

Основное различие между пресс-формой для литья под давлением с 3 плитами и пресс-формой для литья под давлением с 2 плитами заключается в количестве плит и их конфигурации. Оба типа пресс-форм используются для литья пластмасс под давлением, но мало чем отличаются по конструкции, обычно пресс-формы с 3 плитами стоят дороже, чем пресс-формы с 2 плитами. Ниже приведены некоторые ключевые различия между пресс-формами с 3 плитами и пресс-формами с 2 плитами:

2 Пластинчатая литьевая форма:

Форма для укладки Многие люди используют двухпластинчатые формы, которые являются самыми простыми. Она состоит из двух основных плит: плиты сердцевины и плиты полости. При литье под давлением эти плиты используются для создания разделительной линии, которая позволяет пресс-форме открываться и закрываться.

Важные особенности:

Поскольку механизм проще, его легче планировать, строить и поддерживать в рабочем состоянии.

Изготовление и эксплуатация 2-пластинчатых форм обходится дешевле, чем 3-пластинчатых, поскольку они проще в использовании.

Вы можете лучше спланировать место, где расплавленный пластик попадает в полость, если используете прямой затвор, но на готовом изделии с большей вероятностью будут видны следы от затвора.

Благодаря наличию подрезов и следов от шиберов это отличный инструмент для изготовления деталей, которые не требуют особых усилий.

3 пластины для литья под давлением:

Двухплитная форма не так удобна и проста в использовании, как трехплитная. Между полостью и стержневой плитой устанавливается дополнительная плита, называемая бегунком. Линия раздела и система бегунков могут быть установлены в разных плоскостях. Система бегунков перемещает расплав пластмассы в части формы.

Важные особенности:

Лучший стиль: Процесс отделения деталей от бегунков автоматизируется, когда вы добавляете дополнительную пластину. Это позволяет изготавливать детали с более сложными узорами.

Повышение эффективности при изготовлении большого количества изделий Благодаря наличию трех пластин система деталей и бегунов может быть разделена автоматически.

Ворота Submarine Gate или Pin-Point Gate: ворота расположены на расстоянии от детали, что позволяет лучше их разместить и скрывает метки, показывающие, где должны находиться ворота.

Это отличный инструмент для сложных деталей, которые нужно точно разместить с воротами или автоматически разделить их бегунки. Прекрасно подходит для деталей с большим количеством ворот или маркировок, которые нежелательно показывать.

Ключевые различия

Все это меняет цену и сложность: В трехплитных формах больше движущихся частей, и их изготовление обходится дороже. Двухпластинчатые формы проще в изготовлении и стоят дешевле, потому что в них всего две пластины, а не три.

Качество ворот и деталей: В 3-пластинчатых формах можно перемещать ворота, что позволяет деталям выглядеть лучше и лучше скрывать следы от ворот.

Метод бегунков: Трехплитные формы гораздо лучше подходят для массового производства, поскольку они могут автоматически отделять бегунки от деталей. С другой стороны, из двухплитных форм бегунки приходится вынимать вручную.

Основными факторами, определяющими, что лучше - 2- или 3-пластинчатая пресс-форма для литья под давлением, являются сложность детали, ее внешний вид и количество деталей, которые необходимо изготовить. У каждого варианта есть плюсы и минусы, и при выборе следует руководствоваться потребностями проекта.

Sincere Tech - одна из лучших китайских компаний, которая занимается литьем пластмасс под давлением. Мы являемся экспертами в области самых современных двухплитных пресс-форм для литья под давлением, алюминиевые формы для литья под давлением, трехплитные пресс-формы и другие типы пресс-форм для литья пластмасс под давлением. Являясь одним из лучших производителей пресс-форм в Китае, мы стремимся предоставить нашим клиентам лучшие пресс-формы для литья пластмасс под давлением и сопутствующие услуги.

Наша опытная команда профессионалов стремится предоставить вам индивидуальные решения, которые удовлетворят все ваши конкретные потребности. Наш сайт имеет гладкий, простой в использовании интерфейс, который позволяет легко найти продукты и услуги, связанные с двухплитной пресс-формой для литья под давлением, которые вы ищете.

Sincere Tech предоставляет широкий спектр услуг, включая изготовление пресс-форм для пластмасс, литье пластмасс под давлением на заказ, быстрое прототипирование, проектирование пресс-форм, постпроизводственные услуги, сборку и своевременную доставку. Поскольку мы знаем очень много о двухплитных пресс-формах для литья под давлением, мы являемся лидерами в своей области и можем гарантировать, что в ваших проектах используются новейшие достижения в области технологии литья.

В компании Sincere Tech мы гордимся тем, что работаем с клиентами от начала проекта до его завершения. Нужен ли вам единичный прототип или вы начинаете крупносерийное производство с двухплитная пресс-форма для литья под давлениемНаша команда готова ответить на любые ваши вопросы и помочь вам на протяжении всего процесса.

Мы уверены, что наш отличный сервис, глубокие технические знания и широкий спектр ресурсов помогут вашему бизнесу достичь новых высот. Не ждите, свяжитесь с нами прямо сейчас, если вам нужны надежные, недорогие и высококачественные поставщики пресс-форм для литья под давлением 2 плиты. Мы с нетерпением ждем возможности работать с вами и помогать вашим проектам преуспевать больше, чем что-либо другое!