Литье под давлением прозрачного пластика

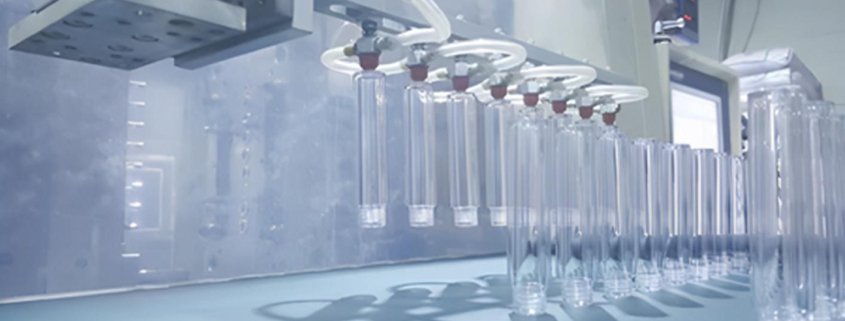

Литье прозрачного пластика под давлением и его применение

Мировой рынок литьевого пластика стремительно развивается. По данным исследования, в 2023 году объем рынка составил 387,51 млрд долларов США. По прогнозам, к 2032 году он вырастет до 561,58 миллиарда долларов США. Литье под давлением - это процесс производства прозрачных пластиковых изделий. Поэтому мы расскажем о процессе и преимуществах литье прозрачного пластика под давлением подробно.

Что такое Литье прозрачного пластика под давлением?

В повседневной жизни мы используем множество прозрачных пластиковых изделий. Это линзы, оконные шлемы и т.д. Вы когда-нибудь задумывались, как формируются эти изделия? Они изготавливаются с помощью процедуры, известной как литье под давлением. В этом процессе используются различные материалы, такие как поликарбонат, полиметилметакрилат и полиэтилен высокой плотности. Вы можете выбрать любой материал, отвечающий требованиям пользователя. В результате этот процесс требует тщательного подбора материала и специального оборудования. Кроме того, необходим температурный контроль, чтобы продукция имела минимум дефектов.

Часто используемые материалы в Литье прозрачного пластика под давлением:

В прозрачном литье под давлением используются различные типы материалов. Давайте поговорим о некоторых наиболее часто используемых материалах.

1. Акрил (PMMA)

Акрил - это другое название полиметилметакрилата. Это нетоксичный материал. Он устойчив к ультрафиолетовому излучению. Кроме того, он обладает отличной светопроницаемостью. Его недостаток в том, что он хрупкий. Но мы можем отполировать его, чтобы уменьшить хрупкость. Узнать больше о Литье под давлением из ПММА.

2. Поликарбонат

Поликарбонат является термостойким материалом. Это свойство делает его идеальным для использования в тепловых экранах. Он также используется для производства защитных очков. Кроме того, этот материал чист и прозрачен. Но это довольно дорогой материал. Узнать больше о Литье поликарбоната под давлением.

3. Полиэтилен высокой плотности

Под высоким давлением и при высоких температурах нефть превращается в полиэтилен высокой плотности. Он легко преобразуется в различные формы. Он используется для массового производства контейнеров и труб. Он не является токсичным материалом. Поэтому из него можно производить контейнеры для хранения продуктов.

Пошаговый процесс Литье прозрачного пластика под давлением:

Теперь у вас есть достаточная информация о литье под давлением. Так что давайте обсудим всю пошаговую процедуру в деталях.

1. Дизайн пресс-формы

Самый первый этап - это создание пресс-формы, основанной на желаемой форме и размере пластиковой детали. Для начала мы определим геометрию пресс-формы, которая включает в себя полости, сердечники и направляющие. Наиболее часто используемые материалы - сталь и алюминий. С другой стороны, пресс-форму можно изготовить с помощью таких процессов, как литье, механическая обработка или 3D-печать. Мы также можем использовать программное обеспечение для автоматизированного проектирования (CAD), чтобы спроектировать полностью выверенную пресс-форму.

2. Выбор материала

Мы используем различные материалы для литья под давлением в соответствии с нашими требованиями. При выборе пластика учитывайте такие свойства, как прочность, гибкость и температура плавления. Вы можете приобрести пластиковые гранулы или гранулы у поставщика. При необходимости вы можете добавить в материал добавки или красители. Обязательно высушите материал, чтобы удалить влагу. Для уменьшения содержания влаги можно использовать сушилку. Сушка материала необходима для того, чтобы избежать появления трещин и мелких пузырьков. Это позволит избежать дефектов в готовых деталях.

3. Выбор машины

Теперь вы закончили с выбором материала. Следующий шаг - выбор машины для литья под давлением. Выберите машину в соответствии с размером детали и материалом. Установите пресс-форму в узел смыкания машины. Подключите гидравлическую и электрическую системы машины. Вы также можете настроить температуру и давление в машине в соответствии с вашими потребностями.

4. Впрыскивание материала

Поместите пластиковый материал в бункер машины. После этого нагрейте материал, пока он не расплавится. Как правило, мы нагреваем материал с помощью барабана и шнека машины. С помощью сопла и системы бегунков впрысните расплавленный пластик в полость пресс-формы. Пластик впрыскивается под высоким давлением - около 500-1500 фунтов на квадратный дюйм. Перед тем как попасть в полость формы, он проходит через бегунки. При вращении шнека пластиковый материал распространяется. Пластик плавится и смешивается под воздействием экстремальных температур и давления. Убедитесь, что форма заполнена. Это позволяет избежать дефектов и придает пластику однородные качества.

5. Охлаждение пластика

Формовочные машины оснащены охлаждающими каналами, содержащими воду и масло. Они способствуют охлаждению пластикового материала в пресс-форме и имеют типичное время охлаждения 10-60 секунд. Кроме того, время зависит от материала и толщины пластика. Правильное охлаждение обеспечивает однородную структуру пластика.

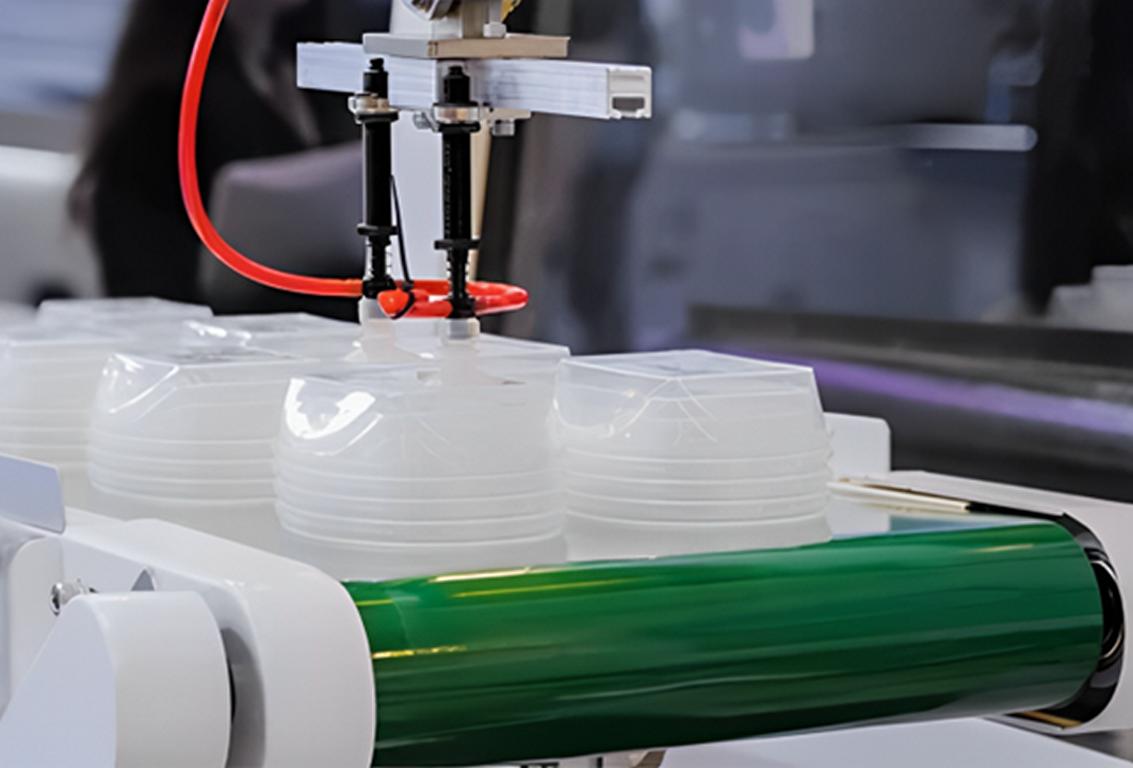

6. Извлечение пластика

Наконец, пластиковый материал охлаждается. Теперь его можно выталкивать. Штифты выталкивателя заставляют готовый пластик выходить из формы, когда форма открывается. После этого мы помещаем форму на конвейерную ленту или на склад.

7. Обрезка

С помощью инструментов для обрезки мы удаляем излишки пластика с готового материала. Очищаем подготовленный пластик с помощью растворителей. После этого мы сушим его с помощью таких методов, как обдув. Затем мы проверяем деталь на качество. Детали подвергаются физическим и механическим проверкам, чтобы убедиться в точности размеров. Теперь они готовы к отправке клиентам.

Распространенные дефекты литья прозрачного пластика под давлением

Вот краткая таблица явных дефектов литья под давлением

Дефект | Причины | Потенциальные решения |

Линии потока | Непостоянный поток расплавленного пластика, слишком низкая температура пресс-формы, слишком высокая скорость впрыска | Повышение температуры пресс-формы, регулировка скорости впрыска, оптимизация расположения затворов и дизайн |

Линии сварки (вязаные линии) | Слияние фронтов расплава во время закачки, недостаточное давление или температура | Увеличение давления впрыска, повышение температуры пресс-формы и изменение конструкции детали, чтобы свести к минимуму появление сварных линий |

Раковины (маркировка раковин) | Разница в скорости охлаждения и недостаточное давление в сальнике | Увеличить давление и время упаковки, изменить расположение и размер затвора, а также создать более толстые сечения в критических зонах |

Пузырьки (воздушные ловушки) | Захват воздуха во время формовки и недостаточная вентиляция | Улучшение вентиляции пресс-формы, оптимизация параметров впрыска и использование материалов с лучшими текучими свойствами |

Помутнение или дымка | Плохая сушка материала или его загрязнение, несоответствующая температура расплава | Обеспечьте правильную обработку и сушку материала, поддерживайте постоянную температуру расплава и используйте материалы оптического класса, если это необходимо. |

Разводы или царапины | Несовершенства пресс-формы или оснастки, загрязнения или мусор в полости пресс-формы | Регулярно очищайте и полируйте пресс-формы, проверяйте и обслуживайте оснастку, используйте соответствующие разделительные средства для пресс-форм. |

Деформация | Неравномерное охлаждение или усадка, неправильное выталкивание | Оптимизация каналов охлаждения, использование равномерной толщины стенок, настройка параметров и последовательности выброса |

Размерные вариации | Непостоянная скорость охлаждения, неправильная конструкция или обслуживание пресс-формы | Обеспечение равномерной температуры пресс-формы, жесткий контроль параметров обработки, регулярный осмотр и обслуживание пресс-форм |

Преимущества литья пластмасс под давлением

Теперь вы знакомы с полной процедурой литья под давлением. Так давайте же расскажем о преимуществах этого процесса. Вот несколько его преимуществ:

1. Точная форма

При литье под давлением получаются детали точных форм и размеров. Кроме того, полученные детали устойчивы к химическим веществам и царапинам. Кроме того, пластиковые детали прозрачны и чисты. Поэтому пластик используется в приборах, где важна видимость.

2. Эффективная стоимость

Это бюджетный процесс. Он позволяет производить крупные пластиковые детали по доступной цене. Поэтому это привлекательный вариант для стартапов и малых предприятий.

3. Не требует особого ухода

Пластик, полученный методом литья под давлением, не требует особого ухода. Как уже упоминалось выше, он производит прозрачные пластики. Прозрачные пластики легче других материалов. Их также легко чистить. Кроме того, прозрачные пластики являются хорошими изоляторами. Поэтому они подходят для электроприборов.

4. Широкий выбор материалов

Литье пластмасс под давлением отлично справляется с различными материалами с разными свойствами. Это могут быть термопласты, эластомеры и термореактивные материалы. Кроме того, этот метод универсален и позволяет производителям выбирать материалы в соответствии с их требованиями, такими как прочность, гибкость, термостойкость и т. д.

5. Минимальные отходы материалов и воздействие на окружающую среду

Этот процесс позволяет получить минимальное количество брака. Излишки пластика часто могут быть переработаны и затем вторично использованы. Современные методы также направлены на сокращение потребления энергии. Кроме того, они также работают над сокращением выбросов в процессе производства, чтобы этот процесс стал более экологичным.

Недостатки литья пластмасс под давлением:

У литья пластмасс под давлением есть и недостатки. Давайте обсудим их здесь.

1. Высокие первоначальные затраты на оснастку и оборудование

Первоначальные затраты на оснастку и оборудование для этого процесса высоки по сравнению с другими продуктами. Изготовление пресс-форм - самая дорогая часть литья под давлением, когда конструктору приходится тратить много денег на первое проектирование и изготовление пресс-форм и инструментов. Иногда эти затраты могут быть очень высокими, особенно когда нужно произвести всего несколько изделий или когда в контейнерах есть неиспользуемое пространство.

2. Ограничения конструкции

Однако, как и любой другой производственный процесс, литье под давлением имеет ограничения на конструкции, которые могут быть получены с помощью пресс-формы. Например, тонкие стенки могут быть желательны, когда необходимо сохранить однородность стенок. Это позволит обеспечить плавное течение расплавленного материала по всему периметру и избежать образования дефектов. Если геометрия детали небольшая и сложная, в пресс-форме может быть больше вырезов или мелких деталей, которые необходимо учесть. Это усложняет процесс и увеличивает его стоимость.

3. Сроки изготовления инструмента

Процесс проектирования и изготовления таких форм обычно длительный, и в зависимости от сложности и размеров формы его изготовление может занять несколько недель или даже месяцев. Это также может сократить сроки изготовления продукции на заказ, время реагирования на тенденции рынка и общее время подготовки к началу производства.

4. Ограничения и совместимость материалов

Использование литья под давлением обеспечивает основу для большого количества типов материалов. Однако каждый тип материала имеет свои особенности и недостатки. Общее изготовление материала может быть сопряжено с рядом рисков, таких как коробление и деградация, или требовать специальных условий для обработки. Выбор правильного типа материала очень важен и влияет на стоимость и эффективность производства.

5. Проблемы контроля качества

Качество продукта должно поддерживаться на одном уровне на протяжении всего процесса. Этого можно добиться, контролируя такие параметры, как температура, давление и скорость охлаждения материала. При изменении этих параметров могут возникнуть такие проблемы, как раковины, коробление или проблемы с размерами.

Проблемы литья прозрачного пластика под давлением

Как мы все знаем, у каждого процесса есть свои преимущества и проблемы. Поэтому давайте поговорим о его недостатках.

- Линии потока: Расплавленный пластик движется в форме с разной скоростью. Поэтому смола загустевает с разной скоростью. В результате на поверхности отлитой детали появляются видимые линии. Их появление свидетельствует о низкой скорости или давлении впрыска.

- Линии сварки: Линии сварки также известны как вязаные линии. Они возникают при слиянии двух фронтов потока. Возникают из-за прерывания потока пластика. В основном они возникают вокруг отверстий. Линии сварки более заметны, чем линии течения.

- Изгибы готового пластика: Деформация пластика означает изгибы и кривые, которые появляются в готовые пластмассы. Они возникают из-за неправильного охлаждения формы. Мы можем минимизировать эти изгибы, обеспечив надлежащее время охлаждения.

- Расслаивание поверхности: Иногда поверхностный слой отделяется от нижележащих слоев. Это происходит из-за чрезмерной скорости впрыска или давления. Загрязнение и влага на поверхности пресс-формы - еще одна причина расслоения. Поверхность может стать шероховатой и покрыться волдырями из-за расслоения.

- Марки раковины: Пластиковый материал может сжиматься при охлаждении. Это происходит потому, что внешняя, более толстая часть остывает дольше, поэтому внутренняя часть может сжиматься. В результате на поверхности готового пластика появляются впадины. Это так называемые следы раковины. Их можно свести к минимуму, обеспечив достаточное время охлаждения.

- Сохраняя ясность: Для образования прозрачного пластика необходима оптимальная температура. Экстремальная температура может привести к обесцвечиванию. Так, высокие температуры вызывают стресс. В результате это мешает прозрачности пластика.

Применение Литье под давлением прозрачного пластика

Прозрачный пластик для литья под давлением Процесс имеет множество применений. Он позволяет производить прозрачные пластиковые стаканы, тарелки, миски и контейнеры. Таким образом, он играет важную роль в пищевой промышленности и производстве напитков. Аналогичным образом производятся пластиковые стулья и украшения. Кроме того, он играет роль в производстве автомобильных и электронных компонентов. Он также используется в медицинских приборах и потребительских товарах.

Заключение

Подведем итоги, литье прозрачного пластика под давлением создает высококачественный пластик. В качестве сырья могут использоваться акрилы, полипропилены, и поликарбонаты. Процесс заключается в выборе материала и его закачивании в машину. После этого материал впрыскивается в машину. После достижения требуемой формы он выбрасывается. Точная форма и экономичность - основные преимущества этого метода. У него также есть недостатки, такие как линии шва и линии потока. Кроме того, он используется в медицинской, автомобильной, электронной и других отраслях промышленности.

Часто задаваемые вопросы:

Какой материал лучше всего подходит для литье прозрачного пластика под давлением?

Различные материалы используются для литье прозрачного пластика под давлением. Однако чаще всего используются акрил и поликарбонат. Эти вещества устойчивы к воздействию кислот и щелочей. Поэтому они являются идеальными материалами для литья прозрачного пластика.

Какие наиболее распространенные проблемы связаны с прозрачными пресс-формами для инжекционного пластика?

Прозрачный литьевой пластик сопряжен с различными трудностями. Некоторые из них - линии текучести, серебристые линии и линии раковины. К ним также относятся расслоение поверхности, коробление пластика и стабильность толщины.

Какова средняя цена пресс-формы для литья пластмасс под давлением?

Средняя стоимость прозрачного литья под давлением колеблется от $100 до $1000. Она зависит от множества факторов. Одними из ключевых являются исходный материал, желаемый дизайн и сложность пресс-формы.

Ответить

Хотите присоединиться к обсуждению?Не стесняйтесь вносить свой вклад!