Автомобильное литье под давлением является одним из важных элементов создания автомобильных деталей из высококачественной стали с высокой прочностью. В современных автомобилях литье пластмассы под давлением является неотъемлемой частью всего. С его помощью изготавливается приборная панель автомобиля или любые другие детали двигателя. Кроме того, различные технологии, материалы и преимущества литья под давлением являются важнейшими отправными точками для автопроизводителей и поставщиков. Итак, в этой статье мы обсудим историю, производственные процессы, области применения, а также различные преимущества и недостатки литья под давлением для автомобилей.

Что такое литье пластмасс под давлением в автомобильной промышленности?

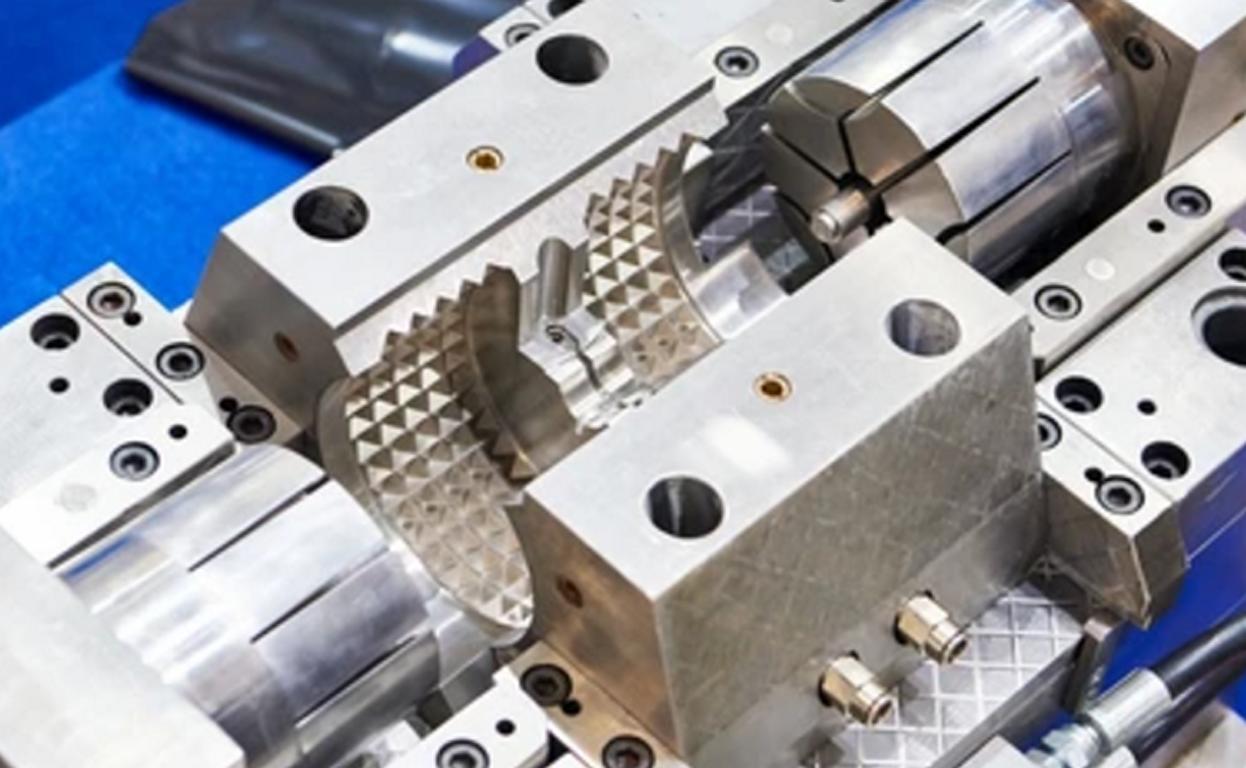

Литье пластмасс под давлением для автомобильной промышленности относится к процессу создания пластиковых автомобильных компонентов сложной формы с использованием расплавленного материала в пресс-форме. Он особенно широко применяется в автомобильной промышленности, поскольку обеспечивает приемлемую точность и согласованность деталей. Кроме того, он гарантирует высокую производительность. Автомобильные детали, изготовленные методом литья под давлением, включают в себя крупные детали внешней отделки и небольшие детали интерьера. К ним предъявляются определенные требования по производительности и стойкости.

История автомобильного литья под давлением

Автомобильная промышленность использует литье под давлением с момента начала адаптации этого процесса к массовому производству в 1930-х годах. Сначала литье под давлением применялось для производства относительно простых деталей. Затем, благодаря инновациям в технологиях и материалах, оно нашло множество применений в различных областях. Многие фирмы, занимающиеся литьем автомобилей под давлением, разработали различные сложные подходы. Таким образом, они могут помочь сделать еще более сложные и легкие детали автомобиля. Это также поможет сократить расходы на производство и в то же время улучшить характеристики автомобиля.

Виды методов литья под давлением в автомобильной промышленности

Как правило, существуют следующие категории методов литья под давлением для автомобилей.

1. Литье термопластов под давлением

Этот метод предполагает использование пластика, который плавится. После этого его можно многократно переделывать, не разрушая. Кроме того, этот метод широко используется в автомобилестроении для изготовления различных накладок, клипс и панелей благодаря своей гибкости в использовании и возможности вторичной переработки.

2. Термореактивное литье под давлением

При нагревании термореактивные материалы постоянно затвердевают. Это делает их идеальным вариантом для деталей, требующих высоких температур, например, для деталей двигателей. Первоначально зафиксированные материалы не могут быть повторно расплавлены или переформованы.

3. Овермолдинг

Формование по методу over-molding - это процесс формования дополнительного слоя материала поверх уже существующей детали. Первый способ, например, широко применяется для создания приятных на ощупь ручек или прокладок для автомобильных компонентов.

4. Литье под давлением с использованием газа

Этот метод предполагает использование агента, который вспенивает газ в каналах пресс-формы во время изготовления детали. Он имеет меньший вес, чем большинство черных металлов. Но он очень прочный и идеально подходит для изготовления огромных конструкций, таких как дверные ручки и панели.

5. Вставка для формовки

При литье со вставкой детали располагаются в пресс-форме, а затем вокруг них впрыскивается пластик. Форма может быть изготовлена из металла или любого другого материала. Более того, этот материал сочетает в себе несколько материалов в одной секции. Это не только повышает прочность и долговечность изделия, но и дает другие преимущества.

Полный процесс автомобильного литья под давлением

Автомобильное литье под давлением - это процесс производства пластмасс для автомобилей. Он включает в себя несколько ключевых этапов, обеспечивающих высокую точность, стабильность и качество конечного продукта;

1. Зажим:

Зажим - это первый процесс литья под давлением. В ходе этого процесса две плиты пресс-формы закрываются под действием силы. Как было описано ранее, пресс-форма состоит из двух половин и сжимается с помощью узла смыкания. Этот узел обладает достаточным усилием смыкания, чтобы удерживать форму закрытой во время впрыска расплавленного пластика. Величина усилия смыкания зависит от размера используемых пресс-форм и вида материала. Всегда необходимо правильно использовать зажимы, чтобы избежать утечек в полости формы и обеспечить плотное закрытие полости.

2. Инъекция

После того как пресс-форма зажата, она готова к этапу впрыска. На этом этапе пластиковые гранулы, имеющие твердую форму, подаются в нагретую бочку, где они разжижаются. Затем расплавленный пластик под очень высоким давлением подается в полость формы через сопло. Таким образом, давление и скорость впрыска точно контролируются, чтобы обеспечить заполнение формы. Кроме того, при этом проверяется, что пластик попадает во внутреннюю полость формы без образования некоторых обычных дефектов. К ним можно отнести образование пузырьков воздуха или неполное заполнение формы.

3. Охлаждение

После того как пластиковый материал впрыснут в форму, он начинает застывать и укрепляться. Охлаждение также является очень важным этапом, поскольку оно определяет окончательные размеры детали и ее прочность. Через охлаждающие каналы внутри формы тепло распределяется с большой интенсивностью и за относительно короткий период времени. Время, в течение которого деталь охлаждается, имеет решающее значение. Потому что она может дать усадку или деформироваться, а если деталь охлаждается в течение длительного времени, то весь производственный процесс может замедлиться.

4. Выброс:

После охлаждения и застывания детали форма открывается, и деталь извлекается. В этом процессе чаще всего используются выталкивающие штифты; эти штифты просто выталкивают деталь из формы. Иногда для извлечения детали могут также использоваться воздушные бластеры или механические плиты. Это ответственный процесс, когда образец извлекается из формы, и делать его нужно осторожно. Чтобы не повредить деталь, особенно если она украшена орнаментом или имеет множество элементов.

5. Отделка:

Последняя операция называется отделкой, во время которой удаляется лишний материал или шкурка, известная как "вспышка". Деталь также может быть отшлифована и окрашена. Кроме того, ее собирают, если она должна стать компонентом системы, в зависимости от ее назначения. Финишная обработка поверхности позволяет убедиться, что деталь получилась нужной точности, цвета и размера, как и было задумано.

Применение литья под давлением в производстве автомобильных деталей

Использование литья под давлением важно для производства многочисленных деталей автомобилей благодаря точности и возможности массового производства идентичных деталей. К распространенным автомобильным деталям, изготавливаемым методом литья под давлением, относятся

- Компоненты приборной панели: Обычно это сложные компоненты, требующие точности, которую обеспечивает литье под давлением. Таким образом, они позволяют вписать их в пространство салона автомобиля.

- Бамперы и внешние панели: Этот процесс позволяет изготавливать жесткие и хорошо выглядящие внешние детали. Таким образом, он может выдерживать удары и погодные воздействия.

- Крышки двигателя: Эти детали должны быть термостойкими и обладать достаточной прочностью.

- Впускные коллекторы: Этот процесс формирует легкие и жесткие компоненты, которые идеально подходят для повышения эффективности двигателя.

- Внутренняя отделка и ручки: Этот процесс позволяет получать эстетически привлекательные и функционально эффективные детали с тонкой проработкой деталей.

- Электрические корпуса: Эти компоненты очень важны, поскольку они защищают хрупкую электронику автомобиля.

Преимущества литья под давлением для автомобильной промышленности

Преимущества литья под давлением для автомобильного сектора заключаются в следующем;

- Экономически эффективное массовое производство: Литье под давлением подходит для крупносерийного производства, при котором стоимость каждой детали снижается по мере увеличения количества выпускаемых деталей.

- Гибкость конструкции: Этот метод подходит для производства автоматических конструкций, сложных форм, геометрии и автомобильных конструкций с близкими допусками.

- Разнообразие материалов: Можно использовать большинство видов пластмасс, в том числе армированные. Таким образом, они позволяют создавать детали с характеристиками, например, высокой прочности или жаропрочности.

- Постоянное качество: Литье под давлением помогает поддерживать стандарты автомобильного производства во всех деталях и узлах. Таким образом, это важный аспект достижения требуемых стандартов.

- Легкие детали: Эта характеристика обусловлена использованием легких пластиков. Таким образом, он помогает снизить общий вес автомобиля и повысить топливную экономичность.

Ограничения литья под давлением в автомобилях

- Высокие первоначальные затраты на оснастку: Создание пресс-форм обходится очень дорого, поэтому литье под давлением нецелесообразно при небольших объемах производства.

- Отходы материалов: В результате процесса, связанного с использованием лоскутов и полос, образуются обрезки, которые иногда используются повторно или утилизируются.

- Ограничения в дизайне: Это также увеличивает стоимость и время обработки хрупких деталей. Кроме того, процесс становится очень сложным и требует другого процесса, например вторичной обработки.

Альтернативы литью под давлением для недорогих автомобильных прототипов

Для ранних стадий разработки или малосерийного производства альтернативой литью под давлением являются: Для ранних стадий разработки или малосерийного производства;

- 3D-печать: Идеально подходит для прототипов, так как не требует затрат на изготовление форм. Однако изделие может быть не таким прочным, как изготовленное из литьевых форм.

- Обработка с ЧПУ: Преимущества: Он обеспечивает высокую точность при создании детали. Однако недостатки заключаются в том, что на разработку сложных деталей может потребоваться время, и она является дорогостоящей.

- Уретановое литье: Хорошо подходит для производства мелких деталей. Так, он обеспечивает хорошие характеристики материала и качество поверхности деталей. Кроме того, этот процесс часто не может достичь размеров и производительности литья под давлением.

Материалы для литья под давлением для автомобильных деталей

Распространенные материалы, используемые при литье автомобилей под давлением, включают:

- Полипропилен (PP): Очень легкая и способна выдерживать удары, наносимые по внутренней части автомобиля, подробнее на сайте Литье полипропилена под давлением страница.

- Акрилонитрил-бутадиен-стирол (ABS): Это прочный и жесткий материал, который чаще всего используется для изготовления приборных панелей и щитков, за что и получил свою известность. подробнее на Литье под давлением ABS страница.

- Полиамид (нейлон): Он обладает высокой прочностью и термостойкостью, что позволяет использовать его, например, для изготовления деталей под капотом. Более подробную информацию можно найти на сайте Литье нейлона под давлением страница.

- Поликарбонат (PC): Работает для обеспечения видимости и долговечности деталей, связанных с освещением. Литье поликарбоната под давлением страница.

- Полиуретан (PU): Подходит для уплотнений и прокладок, таких как небольшие резиноподобные детали.

Выберите Sincere Tech для услуг по литью автомобильных пластмасс под давлением

Вот несколько причин. Почему вы должны выбрать Sincere Tech Услуги по литью под давлением:

1. Прочность и долговечность: Sincere Tech дает прочные и долговечные автомобильные детали, в частности, такие, как блоки и корпуса двигателей, работающие под давлением.

2. Точность и последовательность: Этот процесс гарантирует высокую точность и однородность продукта, он отвечает требованиям автомобильной промышленности ко всем аустенитным материалам, особенно если они используются в крупносерийном производстве.

3. Легкий вес Преимущество: IУ него легкая природа, а наши быстрые услуги делают автомобили легкими. Таким образом, это может помочь улучшить расход топлива и производительность.

4. Эффективность затрат: Он специально используется в больших объемах,Sincere Tech также предлагает лучший способ. Так, он поможет сократить производственные расходы, устранив необходимость в повторных операциях.

5. Универсальное применение: Компания хорошо подходит для производства нескольких автомобильных компонентов. Она помогает изготавливать несколько деталей. Это может быть от конструкционных до микроэлектронных и электрических приложений с функцией антикоррозии.

Заключение

В заключение следует отметить, что литье пластмассы под давлением занимает центральное место в производстве различных деталей автомобиля. Это может быть приборная панель, крышки ступиц, впускной коллектор и капот. Оно позволяет создавать очень точные детали в больших объемах. Кроме того, оно обеспечивает свободу дизайна и относительную экономичность, что сделало его основой современного производства автомобилей. Несмотря на все изменения в автомобильной промышленности и тенденцию к использованию новых технологий и материалов в производстве. Кроме того, литье под давлением занимает особое место в развитии новых технологий. Оно помогает повысить производительность и качество, необходимые в современной автомобильной промышленности.

Часто задаваемые вопросы

Q1. Как литье под давлением способствует снижению веса автомобиля?

С помощью литья под давлением можно использовать более легкие виды пластмасс. Он может заменить многие тяжелые материалы, такие как металл, тем самым делая автомобиль более легким. Это приводит к улучшению экономии топлива и снижению выбросов.

Q2. Возможно ли литье под давлением для изготовления малосерийных автомобильных компонентов?

Хотя литье под давлением идеально подходит для больших объемов, оно идеально и для малых объемов. Однако при больших объемах или точной потребности в нескольких деталях. Высокая стоимость оснастки может означать, что такие методы, как 3D-печать или обработка с ЧПУ, лучше подходят для этой задачи.

Q3. Какие типы автомобильных компонентов лучше всего подходят для Sincere Tech Mold Maker?

Станок Sincere Tech подходит для производства легких и прочных деталей, таких как блоки двигателей, корпуса трансмиссий и структурные детали, обеспечивающие прочность конструкций автомобилей.