في عالم حيث الانطباعات الأولى مهمة، تلعب العبوات دورًا محوريًا في جذب الانتباه. إن الأغطية البلاستيكية المخصصة، التي غالبًا ما يتم التقليل من شأنها، هي الأبطال المجهولون في عرض المنتجات. فهي لا تخدم الأغراض الوظيفية فحسب، بل تعزز أيضًا هوية العلامة التجارية. يكشف هذا الدليل النقاب عن العالم النابض بالحياة للأغطية البلاستيكية المخصصة، مع التركيز على الجودة والتصميم والمواد والاستدامة ورحلتك لتحقيق نجاح التخصيص. لذا، دعنا نغوص في سحر الأغطية البلاستيكية المخصصة!

اكتشف سحر الأغطية البلاستيكية المخصصة اليوم!

إن الأغطية البلاستيكية المخصصة هي أكثر من مجرد أغطية للإغلاق؛ فهي مكونات متعددة الاستخدامات يمكنها أن ترتقي بمنتجك إلى آفاق جديدة. تخيل أنك تحمل زجاجة بغطاء مصمم بشكل فريد لا يناسبها بشكل مثالي فحسب، بل يعبر عن محتوياتها. بدءًا من الأغطية اللولبية الكلاسيكية وحتى الأغطية المثبتة بمسامير إلى الأغطية المثبتة بمسامير، فإن الخيارات لا حصر لها، مما يتيح لك تصميم العبوة الخاصة بك وفقًا للاحتياجات المحددة لمنتجك.

يكمن جمال الأغطية البلاستيكية المخصصة في قدرتها على المزج بين الوظيفة والذوق. يمكن تصنيعها بأشكال وألوان وأحجام مختلفة، مما يضمن أن تبرز علامتك التجارية على الرفوف المزدحمة. مع التصميم المناسب، يمكن أن يصبح الغطاء الخاص بك عنصرًا مميزًا لمنتجك، مما يجذب العملاء بجاذبيته الجمالية.

يتجاوز التخصيص مجرد المظهر المرئي؛ فهو يعزز أيضًا تجربة المستخدم. يمكن للغطاء المصمم جيدًا أن يوفر سهولة الاستخدام، مما يضمن للمستهلكين إمكانية فتح الحاويات وإغلاقها دون عناء. وسواء كنت تقوم بتغليف المشروبات أو مستحضرات التجميل أو المستحضرات الصيدلانية، فإن الغطاء المخصص يمكن أن يعزز بشكل كبير من التجربة الكلية للمنتج.

وعلاوة على ذلك، فإن متانة الأغطية البلاستيكية تعني أنها يمكن أن تتحمل مختلف الظروف، من تقلبات درجات الحرارة إلى ضغوط النقل. تضمن هذه المرونة بقاء منتجك محميًا مع عرض براعة علامتك التجارية. يكمن السحر حقًا في الجمع بين الوظيفة والفن الذي تقدمه الأغطية البلاستيكية المخصصة.

بالإضافة إلى ذلك، فإن العمل مع الشركات المصنعة المتخصصة في الأغطية المخصصة يسمح بالابتكار. وسواء كنت ترغب في غطاء قابل للالتواء مع فوهة سكب مدمجة أو ختم واضح للتلاعب، فإن الاحتمالات محدودة فقط بخيالك. يمكن أن يساعدك التعاون مع الخبراء في تحويل أفكارك إلى حقيقة، مما يضمن أن يكون منتجك النهائي عملياً ومذهلاً في نفس الوقت.

في النهاية، يمكن للأغطية البلاستيكية المخصصة أن تحول منتجك من عادي إلى استثنائي. في سوق مليء بالخيارات العامة، يمكن أن يكون الاستثمار في التغليف الفريد من نوعه هو ما يميز علامتك التجارية. لذا، دع سحر الأغطية البلاستيكية المخصصة يعمل من أجلك!

لماذا الجودة مهمة: قلب حلول التعبئة والتغليف الخاصة بك

الجودة هي العمود الفقري لأي منتج ناجح، ويمتد هذا المبدأ إلى الأغطية البلاستيكية المخصصة أيضًا. فالغطاء عالي الجودة لا يحمي منتجك فحسب، بل يعكس أيضًا النزاهة العامة لعلامتك التجارية. يميل العملاء إلى ربط جودة العبوة بجودة المنتج نفسه. لذلك، فإن الاستثمار في الأغطية المتميزة يمكن أن يعزز رضا العملاء وولائهم.

عند التفكير في الجودة، من الضروري النظر إلى عملية التصنيع. يعطي المصنعون ذوو السمعة الطيبة الأولوية للمواد والتقنية والحرفية، مما يضمن أن كل غطاء يلبي معايير الجودة الصارمة. هذا الاهتمام بالتفاصيل يقلل من مخاطر العيوب، مما يضمن أداء الأغطية كما هو متوقع دون حدوث تسربات أو كسور.

علاوة على ذلك، يمكن للأغطية عالية الجودة أن توفر لك المال على المدى الطويل. قد يؤدي الاستثمار في أغطية دون المستوى إلى تلف المنتج أو تلفه، مما يؤدي إلى خسائر مكلفة. من ناحية أخرى، تعمل الأغطية المتينة على تحسين العمر التخزيني لمنتجاتك من خلال توفير ختم آمن، مما يحافظ على المحتويات طازجة وسليمة.

بالإضافة إلى ذلك، تلعب الجودة دورًا حاسمًا في الامتثال التنظيمي. العديد من الصناعات، مثل الأغذية والأدوية، لديها إرشادات صارمة فيما يتعلق بالتغليف. من خلال اختيار أغطية عالية الجودة، فإنك تضمن أن منتجاتك تفي بمعايير السلامة، مما يسهل الحصول على الموافقات والشهادات اللازمة لدخول السوق.

علاوة على ذلك، لا يمكن التغاضي عن الجاذبية البصرية للأغطية عالية الجودة. يضيف الغطاء المصنوع بشكل جيد لمسة احترافية لمنتجك، مما يعزز من عرضه بشكل عام. عندما يرى العملاء منتجًا بغطاء عالي الجودة، فمن المرجح أن ينظروا إليه على أنه منتج متميز، مما يعزز رغبتهم في الشراء.

في الختام، فإن إعطاء الأولوية للجودة في الأغطية البلاستيكية المخصصة أمر حيوي لنجاح حلول التغليف الخاصة بك. من خلال اختيار الأغطية التي تلبي المعايير العالية، فإنك لا تحمي منتجك فحسب، بل تعزز الثقة مع عملائك أيضًا. الجودة هي حقًا في قلب التعبئة والتغليف الفعال!

فن التصميم: إضفاء الطابع الشخصي على أغطيتك البلاستيكية

التصميم هو المكان الذي يلتقي فيه الإبداع بالوظائف في عالم الأغطية البلاستيكية المخصصة. يمكن للتصميم المناسب أن يكون له صدى لدى جمهورك المستهدف، مما يجعل منتجك أكثر جاذبية. من خيارات الألوان إلى الأشكال الفريدة، فإن تصميم الغطاء الخاص بك هو فرصة للتعبير عن شخصية علامتك التجارية وقيمها.

عند الشروع في رحلة التصميم، ضع في اعتبارك هوية علامتك التجارية. هل تهدف إلى مظهر أنيق وعصري أم جمالية مرحة وغريبة الأطوار؟ يجب أن يتماشى تصميم الغطاء البلاستيكي المخصص مع المظهر العام لمنتجك وعلامتك التجارية. يساعد هذا الاتساق على تعزيز التعرف على العلامة التجارية والولاء بين المستهلكين.

يمكن لدمج عناصر العلامة التجارية مثل الشعارات أو الشعارات أو الألوان المحددة في تصميم الغطاء الخاص بك أن يخلق تجربة متماسكة للعلامة التجارية. تسمح لك تقنيات الطباعة المخصصة بإبراز علامتك التجارية بشكل بارز، مما يجعل من السهل التعرف على منتجك على الرفوف. يمكن للقبعة الملفتة للنظر أن تجذب انتباه المستهلكين وتشجعهم على استكشاف المزيد.

يجب أن تلعب الوظيفة أيضًا دورًا حاسمًا في عملية التصميم الخاصة بك. ضع في اعتبارك كيف يمكن أن يعزز تصميم الغطاء الخاص بك تجربة المستخدم. لا تعمل ميزات مثل المقابض المريحة أو الفوهات سهلة السكب أو التصميمات المقاومة للأطفال على تحسين سهولة الاستخدام فحسب، بل تُظهر أيضًا التزامك برضا العملاء.

بالإضافة إلى ذلك، لا تخجل من استكشاف التصاميم المبتكرة. يمكن لأشكال الأغطية الفريدة أو التصميمات متعددة الوظائف أن تميز منتجك وتخلق ضجة في السوق. فكر فيما وراء التصميمات التقليدية وتبنَّ حلولاً إبداعية يمكن أن تأسر خيال جمهورك.

باختصار، فن التصميم هو جانب حيوي للأغطية البلاستيكية المخصصة. من خلال تخصيص الأغطية الخاصة بك لتعكس علامتك التجارية مع تحسين الوظائف، يمكنك إنشاء تجربة تغليف لا تنسى يتردد صداها مع المستهلكين. دع إبداعك يتألق، وشاهد منتجك يأسر السوق!

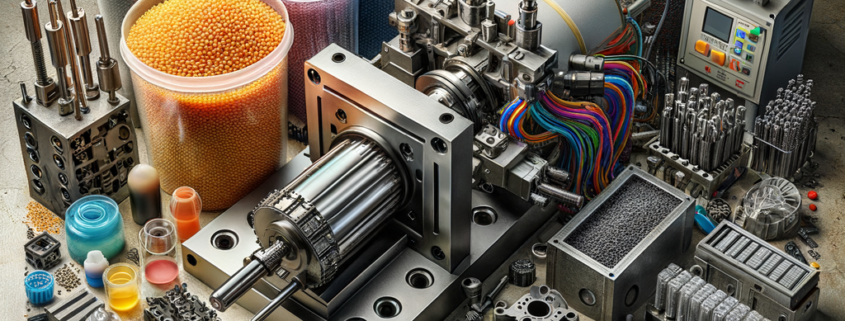

المواد مهمة: اختيار البلاستيك المناسب لك

عندما يتعلق الأمر بالأغطية البلاستيكية المخصصة، فإن اختيار المادة لا يقل أهمية عن التصميم. توفر أنواع مختلفة من البلاستيك مزايا مميزة، ويمكن أن يؤثر اختيار النوع المناسب على كل شيء بدءًا من المتانة إلى فعالية التكلفة. تشمل المواد الأكثر شيوعًا للأغطية البلاستيكية البولي إيثيلين (PE) والبولي بروبيلين (PP) والبولي فينيل كلوريد (PVC)، ولكل منها خصائص فريدة.

يُعد البولي إيثيلين، المعروف بمرونته وصلابته، خيارًا ممتازًا للتطبيقات التي تتطلب مرونة. يستخدم على نطاق واسع في الزجاجات والحاويات نظرًا لقدرته على تحمل الظروف البيئية المختلفة. كما أن أغطية البولي إيثيلين خفيفة الوزن أيضًا، مما يجعلها خيارًا شائعًا للمصنعين الذين يتطلعون إلى تقليل تكاليف الشحن.

ومن ناحية أخرى، يُعرف البولي بروبلين بنقائه ومقاومته للمواد الكيميائية. وهذا يجعلها مادة مثالية للأغطية في صناعة الأغذية والمشروبات، حيث تعتبر النظافة والسلامة أمرًا بالغ الأهمية. وغالبًا ما تأتي أغطية البولي بروبلين بألوان مختلفة ويمكن تشكيلها بسهولة في تصميمات معقدة، مما يوفر تنوعًا في وضع العلامات التجارية.

ورغم أن كلوريد البولي فينيل متعدد الفينيل أقل استخدامًا في الأغطية، إلا أنه لا يزال يتمتع بمزاياه، خاصة في تطبيقات محددة. غالبًا ما يتم استخدام أغطية PVC لخصائصها الممتازة للحاجز، مما يجعلها مناسبة للمنتجات التي تتطلب عمر تخزين طويل. ومع ذلك، من الضروري مراعاة العوامل البيئية، حيث أن البولي فينيل كلوريد متعدد الفينيل ليس الخيار الأكثر صداقة للبيئة.

وبالإضافة إلى هذه المواد التقليدية، أدت التطورات في تكنولوجيا البلاستيك إلى ظهور المواد البلاستيكية القابلة للتحلل الحيوي والمواد البلاستيكية المعاد تدويرها. وتتيح هذه الخيارات المستدامة للعلامات التجارية مواءمة خيارات التعبئة والتغليف مع قيم الوعي البيئي، مما يجذب المستهلكين الذين يعطون الأولوية للاستدامة في مشترياتهم.

في نهاية المطاف، يعتمد اختيار المواد على المتطلبات المحددة لمنتجك وميزانيتك وأهداف الاستدامة. يمكن أن يساعدك التشاور مع خبراء التعبئة والتغليف في التنقل بين الخيارات المختلفة المتاحة، مما يضمن أن الأغطية البلاستيكية المخصصة تلبي الاحتياجات الوظيفية والجمالية.

في الختام، المواد مهمة بشكل كبير عندما يتعلق الأمر بالأغطية البلاستيكية المخصصة. من خلال اختيار البلاستيك المناسب بعناية، يمكنك تحسين أداء وسلامة واستدامة العبوة الخاصة بك. خذ الوقت الكافي لاستكشاف خياراتك واتخاذ خيارات مستنيرة تخدم علامتك التجارية بشكل جيد!

إطلاق العنان للاستدامة: حلول القبعات الصديقة للبيئة

لم تعد الاستدامة في عالم اليوم مجرد اتجاه؛ بل أصبحت مسؤولية. مع تزايد وعي المستهلكين بالبيئة، يجب على العلامات التجارية تكييف ممارسات التعبئة والتغليف الخاصة بها لتلبية هذه التوقعات. يمكن أن تلعب الأغطية البلاستيكية المخصصة دورًا محوريًا في هذا التحول، حيث تكتسب الحلول الصديقة للبيئة زخمًا في هذه الصناعة.

إن أحد أهم التطورات في مجال التغليف المستدام هو تطوير المواد البلاستيكية القابلة للتحلل الحيوي. تتحلل هذه المواد بشكل طبيعي بمرور الوقت، مما يقلل من التأثير البيئي ويساهم في الاقتصاد الدائري. من خلال اختيار الأغطية القابلة للتحلل الحيوي، يمكن للعلامات التجارية إظهار التزامها بالاستدامة مع جذب المستهلكين الواعين بيئيًا.

البلاستيك المعاد تدويره هو خيار رائع آخر للأغطية الصديقة للبيئة. يساعد استخدام المواد المعاد تدويرها بعد الاستهلاك (PCR) على تحويل النفايات من مدافن النفايات مع الحفاظ على الموارد. يمكن للعلامات التجارية أن تعلن بفخر عن استخدام المواد المعاد تدويرها على عبواتها، مما يعزز التزامها بالممارسات المستدامة والمساهمة في مستقبل أكثر اخضرارًا.

بالإضافة إلى خيارات المواد، ضع في اعتبارك استراتيجيات لتقليل استخدام البلاستيك تمامًا. يمكن أن تؤثر تصميمات الأغطية المبتكرة التي تقلل من كمية البلاستيك المستخدمة، مع الحفاظ على الجودة والوظائف، تأثيرًا كبيرًا على البصمة البيئية لعلامتك التجارية. يمكن أن يؤدي التعاون مع المصنعين الذين يعطون الأولوية للاستدامة في عملياتهم إلى حلول مبتكرة تتماشى مع قيمك.

علاوة على ذلك، يمكن أن يؤدي تنفيذ برنامج إعادة تدوير القبعات الخاصة بك إلى تشجيع المستهلكين على إعادة المنتجات المستعملة. لا تعزز هذه المبادرة الممارسات الصديقة للبيئة فحسب، بل تعزز أيضًا ولاء العملاء المهتمين بالبيئة للعلامة التجارية الذين يقدرون التزامك بالاستدامة.

باختصار، يعد فتح الاستدامة في الأغطية البلاستيكية المخصصة أمرًا ضروريًا في سوق اليوم. من خلال اختيار المواد القابلة للتحلل أو المعاد تدويرها، وتقليل استخدام البلاستيك، والمشاركة في مبادرات إعادة التدوير، يمكن لعلامتك التجارية أن تحدث تأثيرًا إيجابيًا على الكوكب مع تحقيق صدى لدى المستهلكين الواعين. تبنَّ الحلول المستدامة واجعل عبواتك تعكس التزامك بعالم أفضل!

دليلك المفصل خطوة بخطوة لنجاح تخصيص الغطاء!

يمكن أن يكون الشروع في رحلة ابتكار أغطية بلاستيكية مخصصة أمرًا مثيرًا وشاقًا في نفس الوقت. ومع ذلك، مع وجود دليل واضح خطوة بخطوة، يمكنك خوض العملية بثقة وإبداع. إليك كيفية ضمان تحقيق نجاح باهر في تخصيص الغطاء البلاستيكي!

حدّد أهدافك: ابدأ بتحديد أهدافك من القبعات المخصصة. ضع في اعتبارك ما تريد تحقيقه، سواء كان تعزيز ظهور العلامة التجارية، أو تحسين قابلية الاستخدام، أو التوافق مع مبادرات الاستدامة. ستوجه الأهداف الواضحة عملية اتخاذ القرار طوال العملية.

ابحث عن خياراتك: خذ بعض الوقت لاستكشاف المواد والأشكال والأحجام والتصميمات المتاحة للأغطية البلاستيكية. يساعدك فهم مجموعة الخيارات المتنوعة على اتخاذ خيارات مستنيرة بناءً على احتياجاتك الخاصة، سواء كانت المتانة أو المرونة أو الملاءمة للبيئة هي أولويتك.

اختر المادة المناسبة: يعد اختيار المواد أمرًا بالغ الأهمية، حيث إنه يؤثر على كل من الأداء الوظيفي والجماليات. ضع في اعتبارك عوامل مثل المتانة والتوافق مع المنتج وقابلية إعادة التدوير. تشمل المواد الشائعة البولي بروبلين والبولي إيثيلين والبدائل الأكثر استدامة للعلامات التجارية المهتمة بالبيئة.

صمم قبعتك: اعمل مع مصمم أو استخدم برنامج تصميم لإضفاء الحيوية على رؤيتك. يمكن لعوامل مثل اللون والملمس وموضع الشعار والعناصر المريحة أن تجعل قبعتك فريدة وعملية. يضمن التصميم المدروس جيدًا توافق قبعتك مع هوية علامتك التجارية وتوقعات المستخدم.

اختبار النموذج الأولي: قبل الإنتاج الكامل، قم بإنشاء نماذج أولية لتقييم وظائف الغطاء ومتانته ومظهره. تتيح لك مرحلة الاختبار هذه إجراء التعديلات والتأكد من أداء الغطاء كما هو متوقع في ظل ظروف العالم الحقيقي.

اختر الشركة المصنعة المناسبة: اختيار مصنع متمرس هو المفتاح لإنتاج أغطية مخصصة عالية الجودة. ابحث عن المصنعين المتخصصين في المواد التي اخترتها ولديهم سجل حافل في إنتاج الأغطية. يمكن للشراكة مع مصنع موثوق أن تجعل العملية أكثر سلاسة وتضمن جودة ثابتة.

تقييم تكاليف الإنتاج: راقب ميزانيتك من خلال تقييم جميع تكاليف الإنتاج، بما في ذلك المواد والعمالة وأي ميزات مخصصة. الموازنة بين التكلفة والجودة أمر ضروري لتحقيق منتج يلبي أهدافك دون تجاوز قيود الميزانية.

الإنتاج ومراقبة الجودة: بمجرد بدء الإنتاج، قم بتنفيذ إجراءات مراقبة الجودة للتأكد من أن كل غطاء يفي بمعاييرك. تساعدك عمليات الفحص المنتظمة على اكتشاف أي مشاكل في وقت مبكر، مما يسمح لك بإجراء تعديلات إذا لزم الأمر للحفاظ على الجودة طوال فترة الإنتاج.

إطلاق وجمع الملاحظات: بعد الإنتاج، قم بتشغيل الأغطية المخصصة وجمع الملاحظات من المستخدمين. توفر هذه التعليقات رؤى قيمة للتحسينات المستقبلية ويمكن أن ترشدك في تحسين التصميمات أو المواد في الدفعات اللاحقة.

التكرار من أجل التحسين المستمر: تخصيص الغطاء هو عملية متطورة. استخدم الملاحظات وبيانات الأداء لإجراء التحسينات المستمرة على تصميم الغطاء أو المواد أو عمليات الإنتاج. يضمن التحسين المستمر بقاء منتجك ملائمًا وعمليًا ومتوافقًا مع أهداف علامتك التجارية