القولبة بالحقن بالبلاستيك المقوى بالنايلون: الفوائد والتحديات وأفضل الممارسات

القولبة بالحقن بالبلاستيك المقوى بالنايلون: الفوائد والتحديات وأفضل الممارسات

1. مقدمة

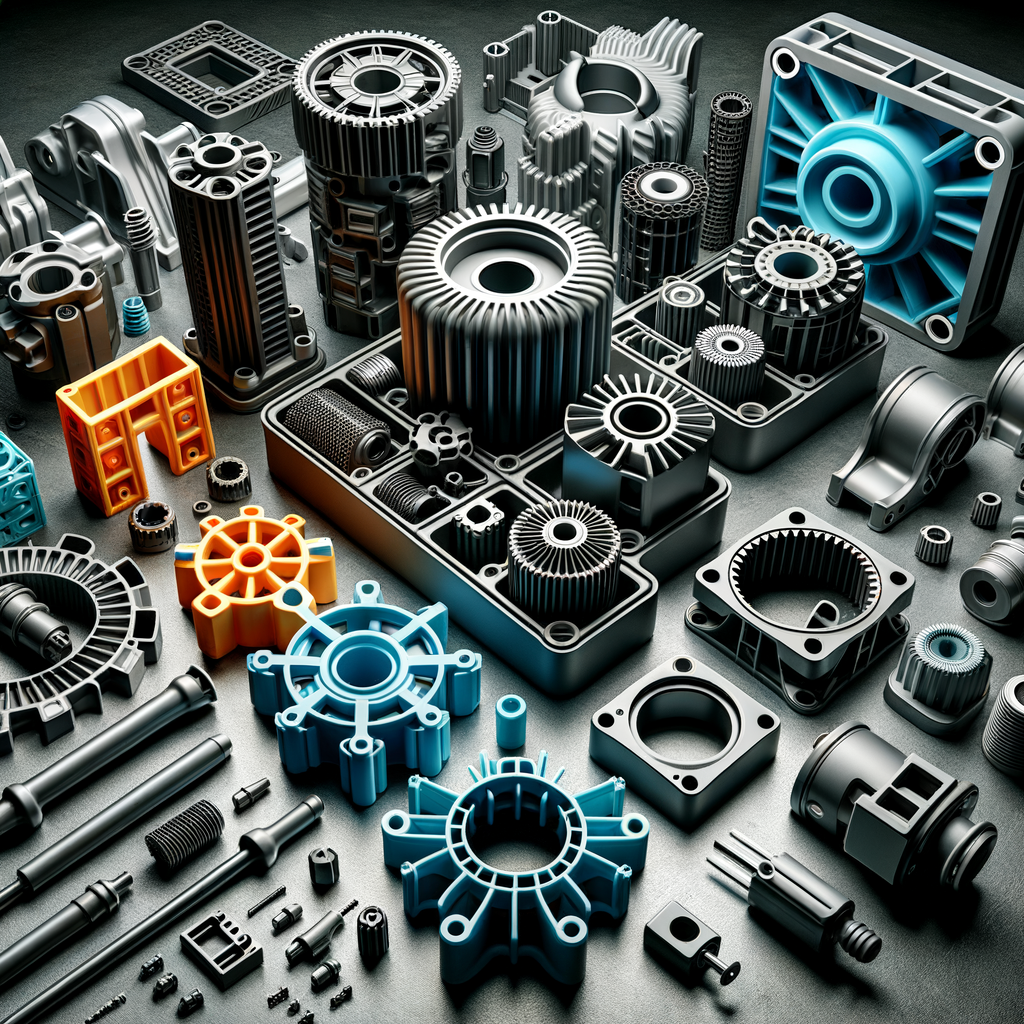

تُعد عملية القولبة بالحقن حجر الزاوية في التصنيع الحديث، خاصةً لإنشاء الأشكال والمكونات المعقدة بكميات كبيرة. من بين عدد لا يحصى من المواد المتاحة لهذه العملية، تبرز المواد البلاستيكية المقواة بالنايلون بسبب مزيجها الفريد من سمات الأداء وتعدد الاستخدامات وفعالية التكلفة. وفي ظل سعي المصنعين للحصول على مواد خفيفة الوزن ومتينة وعالية الأداء، أصبح النايلون المقوى ذو أهمية متزايدة في مختلف الصناعات بدءًا من صناعة السيارات إلى صناعة الطيران والإلكترونيات.

يوفر النايلون، خاصةً في أشكاله المقواة، مزايا تتفوق على البلاستيك القياسي مما يجعله جذابًا بشكل خاص للتطبيقات الصعبة. يجمع النايلون المقوى بين المزايا المتأصلة في النايلون - مثل الصلابة والمرونة ومقاومة المواد الكيميائية المختلفة - مع الخصائص الميكانيكية المحسنة المستمدة من إدراج مواد التعزيز مثل الزجاج أو ألياف الكربون. وينتج عن هذا التآزر مادة يمكنها تحمل قدر أكبر من الإجهاد والتآكل والظروف الحرارية دون المساس بالسلامة الهيكلية.

وقد دفعت الحاجة المتزايدة للمكونات عالية الأداء في قطاعات مثل السيارات، حيث يمكن أن يؤدي تقليل الوزن إلى تحسين كفاءة استهلاك الوقود، إلى تسليط الضوء على البلاستيك المدعّم بالنايلون. وبالإضافة إلى ذلك، تستفيد صناعة الطيران من نسبة القوة إلى الوزن الممتازة للمادة، وهو أمر بالغ الأهمية في التطبيقات التي يكون فيها كل جرام مهم. أما في مجال الإلكترونيات، فإن خصائص النايلون المقوى بخاصية العزل والثبات الحراري تجعله الخيار المفضل للأغلفة والأجزاء الهيكلية.

سوف تتعمق هذه المقالة في عالم البلاستيك المقوى بالنايلون، وتستكشف خصائصه وفوائده وتحدياته وأفضل الممارسات في مجال القولبة بالحقن. بدءًا من فهم الأنواع المختلفة من النايلون ومواد التعزيز الخاصة بها إلى مناقشة التطبيقات الواقعية، سوف نرسم صورة شاملة عن سبب كون هذه المادة خيارًا رائدًا لحلول التصنيع الحديثة.

2. ما هو البلاستيك المقوى بالنايلون؟

يشتهر النايلون، وهو بوليمر اصطناعي، بخصائصه المتعددة الاستخدامات، مما يجعله عنصرًا أساسيًا في مختلف التطبيقات. وينتشر في المقام الأول نوعان من النايلون في التصنيع: النايلون 6 والنايلون 66. ويُعرف النايلون 6، المشتق من الكابرولاكتام، بمرونته وقابليته للمعالجة، بينما يتميز النايلون 66، الذي يتم إنتاجه من سداسي ميثيلين ديامين وحمض الأديبيك، بقوة أعلى ومقاومة للحرارة. وغالبًا ما يتوقف الاختيار بين هذين النوعين على المتطلبات المحددة للاستخدام، مثل تحمل درجات الحرارة أو الحمل الميكانيكي.

يتم استخدام النايلون المقوى لتعزيز هذه البوليمرات الأساسية. وتشمل الأنواع الأساسية للتعزيزات ما يلي:

- نايلون مقوى بالألياف الزجاجية: يشتمل هذا النوع على ألياف زجاجية، مما يعزز قوة الشد ومقاومة التشوه. وهو مفيد بشكل خاص في التطبيقات التي تتطلب صلابة فائقة.

- نايلون مقوى بألياف الكربون: توفر ألياف الكربون نسب قوة إلى الوزن استثنائية، مما يجعلها مثالية للتطبيقات التي يكون فيها التصميم خفيف الوزن والقوة أمرًا بالغ الأهمية.

- نايلون مملوء بالمعادن: تعمل إضافة المعادن مثل التلك على تحسين ثبات الأبعاد والخصائص الحرارية مع تقليل التكاليف.

إن الخصائص الرئيسية للبلاستيك المقوى بالنايلون هي ما يجعلها تتألق حقًا. فهي تُظهر قوة وصلابة ميكانيكية عالية، مما يجعلها مناسبة للتطبيقات الصعبة. وعلاوة على ذلك، فإن هذه المواد مقاومة للتآكل والتآكل، مما يجعلها مثالية للمكونات المعرضة للاحتكاك، مثل التروس والمحامل. المقاومة الكيميائية هي خاصية بارزة أخرى، مما يسمح باستخدام النايلون المقوى في البيئات التي لا مفر من التعرض فيها للمواد القاسية.

سيؤثر كل نوع من أنواع التعزيز على خصائص النايلون بشكل مختلف، مما يسمح للمصنعين بتكييف المواد لتناسب احتياجات محددة. على سبيل المثال، في حين أن النايلون المدعّم بالألياف الزجاجية ممتاز للتطبيقات الهيكلية، فإن النايلون المدعّم بألياف الكربون يمكن أن يكون أكثر ملاءمة لمكونات الطيران بسبب خفة وزنه وقوته العالية في الشد.

3. مزايا القولبة بالحقن بالبلاستيك المقوى بالنايلون

تتعدد مزايا استخدام البلاستيك المقوى بالنايلون في القولبة بالحقن وهي جديرة بالملاحظة. تتمثل إحدى الفوائد الأساسية في قوته الميكانيكية العالية ومتانته. يمكن للمكونات المصنوعة من النايلون المقوى أن تتحمل الأحمال الثقيلة والإجهاد الميكانيكي، مما يجعلها مثالية للتطبيقات الحرجة في مختلف الصناعات. وقد أظهرت الدراسات أن المواد البلاستيكية المقواة بالنايلون يمكن أن تتمتع بقوة شد تتجاوز قوة شد بعض المعادن، مما يوفر للمهندسين بديلاً قويًا للمكونات الهيكلية.

ميزة أخرى مهمة هي المقاومة الممتازة للحرارة والمواد الكيميائية. يمكن لمواد النايلون المقوى أن تعمل بفعالية في البيئات ذات درجات الحرارة المتقلبة والتعرض للمواد الكيميائية العدوانية دون أن تتحلل. وتعتبر هذه المقاومة ذات قيمة خاصة في صناعات السيارات والفضاء، حيث تواجه المكونات غالبًا ظروفًا قاسية. على سبيل المثال، يمكن أن تتحمل أغطية المحركات المصنوعة من النايلون المقوى بالألياف الزجاجية درجات الحرارة العالية دون أن تتشوه أو تفقد سلامتها الهيكلية.

يعد تحسين ثبات الأبعاد ميزة أخرى تميز النايلون المقوى عن نظرائه غير المقوى. فالمكونات المصنوعة من النايلون المقوى تحافظ على شكلها وأبعادها بشكل أكثر فعالية، وبالتالي تحسين جودة المنتج وتقليل الفاقد في عمليات التصنيع. هذه الخاصية مهمة بشكل خاص للمكونات الدقيقة في الإلكترونيات والأجهزة الطبية حيث يمكن أن تكون التفاوتات حرجة.

تُعد مقاومة التآكل خاصية أساسية للبلاستيك المقوى بالنايلون، مما يجعلها مثالية للتطبيقات التي تنطوي على الاحتكاك والأجزاء المتحركة، مثل التروس والمحامل. يمكن أن تترجم هذه الميزة إلى عمر أطول للمكونات، وتقليل تكاليف الصيانة، وتحسين الكفاءة الكلية في الآلات والمعدات.

بالإضافة إلى ذلك، يمكن أن يؤدي استخدام النايلون المقوى إلى تقليل الوزن بشكل كبير مقارنةً بالمعادن التقليدية. ويعد هذا التخفيض مفيدًا في صناعات مثل السيارات والفضاء، حيث يرتبط خفض الوزن ارتباطًا مباشرًا بتحسين كفاءة استهلاك الوقود والأداء. على سبيل المثال، يمكن أن يؤدي استبدال المكونات المعدنية بالبلاستيك المقوى بالنايلون إلى تقليل الوزن الإجمالي للمركبة، مما يساهم في خفض الانبعاثات وتحسين التحكم في السيارة.

ملخص المزايا:

- قوة ومتانة ميكانيكية عالية

- مقاومة ممتازة للحرارة والمواد الكيميائية

- ثبات الأبعاد المحسّن

- خواص التآكل والاحتكاك المحسّنة

- تقليل الوزن مقارنة بالمعادن

هذه المزايا تجعل من البلاستيك المقوى بالنايلون خيارًا مفضلاً للعديد من التطبيقات، مما يضمن قدرة المصنعين على إنتاج منتجات عالية الجودة تلبي متطلبات صناعاتهم.

4. التحديات والاعتبارات في قولبة البلاستيك المقوى بالنايلون

على الرغم من أن مزايا البلاستيك المقوى بالنايلون مقنعة، إلا أنه يجب مراعاة العديد من التحديات أثناء عملية التشكيل بالحقن. أحد أهم هذه التحديات هو ارتفاع درجات حرارة التشكيل المطلوبة لمعالجة هذه المواد. يعد التحكم في درجة الحرارة أمرًا بالغ الأهمية، حيث يمكن أن يؤدي عدم كفاية الحرارة إلى عدم اكتمال الذوبان وعدم كفاية خصائص التدفق، في حين أن الحرارة الزائدة قد تؤدي إلى تدهور البوليمر أو تسبب انكماشًا مفرطًا وتشوهًا في المنتج النهائي. ولذلك، يجب على المصنعين معايرة عملياتهم بعناية لتحقيق التوازن الأمثل لكل مزيج محدد من النايلون المقوى.

تعد زيادة تآكل القالب مصدر قلق آخر. يمكن أن يتسبب دمج الألياف - خاصةً الزجاج والكربون - في حدوث تآكل يؤدي إلى تآكل أسرع في القوالب. ويتطلب هذا التآكل المزيد من الصيانة المتكررة أو الاستبدال، مما قد يؤدي إلى زيادة تكاليف الإنتاج بشكل كبير. يجب على المصنعين اختيار مواد وتصميمات القوالب المناسبة، وربما استخدام الطلاءات التي تعزز مقاومة التآكل للتخفيف من هذه المشكلة.

يعد امتصاص الرطوبة مشكلة معروفة في مواد النايلون، والنايلون المقوى ليس استثناءً. يمكن أن تؤدي قدرة النايلون على امتصاص الرطوبة إلى تغيرات في الخواص الميكانيكية، مما يؤثر على القوة وثبات الأبعاد. على سبيل المثال، يمكن أن تتسبب الرطوبة في التورم وتؤدي إلى التواء أثناء عملية التشكيل. وللتخفيف من هذا التحدي، تحتاج الشركات المصنعة إلى تنفيذ بروتوكولات تجفيف صارمة قبل المعالجة لضمان بقاء محتوى الرطوبة في المادة منخفضًا.

وعلاوة على ذلك، يمكن أن يشكل الاعوجاج والانكماش المحتمل في الأجزاء المقولبة تحديات في تحقيق تفاوتات ضيقة. ويمكن أن يتفاقم هذا الأمر بسبب التبريد غير المتساوي للأجزاء المصبوبة، خاصةً مع الأجزاء السميكة. يجب على المصنعين تحسين قنوات التبريد في القوالب لضمان التبريد المنتظم، مما يساعد على تقليل حدوث الاعوجاج وعدم اتساق الأبعاد.

يمكن أن تنشأ أيضًا صعوبات في المعالجة، مثل الحفاظ على توزيع الألياف بشكل موحد. إذا كانت الألياف موزعة بشكل غير متساوٍ أثناء عملية الحقن، فقد يؤدي ذلك إلى اختلافات في الخواص الميكانيكية عبر الجزء النهائي. وهذا أمر بالغ الأهمية بشكل خاص في التطبيقات التي تتطلب قوة وموثوقية عالية. يجب على المصنعين إيلاء اهتمام وثيق لمعلمات المعالجة والنظر في التصميمات التي تسمح بالتوجيه الأمثل للألياف.

ملخص التحديات:

- درجات حرارة الصب العالية المطلوبة

- زيادة تآكل القالب بسبب كشط الألياف

- مشاكل امتصاص الرطوبة

- التواء وانكماش محتمل في الأجزاء المقولبة

- صعوبات المعالجة في توزيع الألياف

تستلزم هذه التحديات أن يتبع المصنعون نهجًا شاملاً في عملية التشكيل، ودمج أفضل الممارسات للتخفيف من المخاطر وتعزيز أداء البلاستيك المقوى بالنايلون.

5. أفضل الممارسات لقولبة البلاستيك المقوى بالنايلون بالحقن

لتحقيق نتائج ناجحة عند قولبة البلاستيك المقوى بالنايلون، يجب على المصنعين الالتزام بالعديد من أفضل الممارسات التي تعالج التحديات المذكورة أعلاه. أولاً وقبل كل شيء، يعد تجفيف المواد أمرًا بالغ الأهمية قبل التشكيل. يمكن أن يؤثر محتوى الرطوبة في النايلون بشكل كبير على جودة الأجزاء المقولبة، مما يؤدي إلى حدوث عيوب مثل الفقاعات أو سوء تشطيب السطح. يمكن أن يؤدي استخدام مجفف المجفف أو مجفف الهواء الساخن إلى تقليل مستويات الرطوبة بشكل فعال. والقاعدة الأساسية الجيدة هي تجفيف النايلون في درجات حرارة تتراوح بين 80 درجة مئوية إلى 90 درجة مئوية لعدة ساعات، اعتمادًا على محتوى الرطوبة الأولي للمادة.

يعد تحسين تصميم القالب جانبًا حيويًا آخر من جوانب عملية التشكيل بالحقن. يمكن أن تحدث ميزات مثل قنوات التهوية والتبريد المناسبة فرقًا كبيرًا في نتائج الأجزاء المصبوبة. تعتبر التهوية ضرورية للسماح للغازات المحتبسة بالخروج أثناء عملية الحقن، مما يساعد على منع العيوب. يجب تصميم قنوات التبريد لضمان التبريد المتساوي عبر الجزء، مما يقلل من خطر الالتواء والانكماش.

عندما يتعلق الأمر بمعلمات القولبة بالحقن، من الضروري التحكم الدقيق في درجة الحرارة والضغط وسرعة الحقن. تتراوح درجة حرارة الذوبان للبلاستيك المقوى بالنايلون عادةً بين 230 درجة مئوية و260 درجة مئوية، اعتمادًا على التركيبة المحددة. كما يمكن أن يساعد التحكم السليم في سرعة الحقن أيضًا في إدارة تدفق المواد وتقليل احتمالية تكسر الألياف. يمكن أن تؤدي سرعات الحقن العالية إلى قص الألياف، مما يضر بالخصائص الميكانيكية للمنتج النهائي.

من المهم أيضًا تقليل تكسر الألياف أثناء المعالجة. يعد طول الألياف واتجاهها من العوامل المهمة التي تؤثر على الخواص الميكانيكية للأجزاء المقولبة. ولمنع تلف الألياف، يمكن للمصنعين تحسين معايير المعالجة، وضمان المناولة السليمة للمواد، والنظر في استخدام المواد المضافة المصممة لتعزيز سلامة الألياف.

اعتبارات ما بعد المعالجة تستدعي الاهتمام أيضًا. يمكن لتقنيات مثل التلدين تحسين ثبات أبعاد الأجزاء المقولبة وتخفيف الضغوط الداخلية التي قد تكون تشكلت أثناء عملية الحقن. قد تكون المعالجة الآلية ضرورية للأجزاء التي تتطلب تفاوتات ضيقة أو تشطيبات سطحية محددة. يجب على المصنعين النظر في متطلبات ما بعد المعالجة أثناء مرحلة التصميم لتبسيط العمليات وضمان أن المنتج النهائي يلبي معايير الجودة.

ملخص أفضل الممارسات:

- متطلبات تجفيف المواد قبل التشكيل

- تحسين تصميم القوالب من أجل النايلون المقوى

- معلمات القولبة بالحقن المناسبة

- الحد من تكسر الألياف أثناء المعالجة

- اعتبارات ما بعد المعالجة

يمكن أن يؤدي استخدام أفضل الممارسات هذه إلى تعزيز أداء وموثوقية المنتجات المصنعة من البلاستيك المقوى بالنايلون.

6. تطبيقات قولبة الحقن المعززة بالنايلون

تتنوع استخدامات قولبة حقن النايلون المقوى بالنايلون بتنوع الصناعات التي تستخدمها. في قطاع السيارات، يُستخدم البلاستيك المقوى بالنايلون لتصنيع مكونات مثل أغطية المحركات، والأقواس والتروس. وتستفيد هذه الأجزاء من قوة المادة وخصائصها خفيفة الوزن، مما يسمح بتحسين كفاءة استهلاك الوقود والأداء. ومن الأمثلة البارزة على ذلك استخدام النايلون المدعّم بالألياف الزجاجية في التطبيقات تحت غطاء المحرك، حيث تكون مقاومة المادة للحرارة أمرًا بالغ الأهمية.

كما تستخدم صناعة الإلكترونيات الاستهلاكية على نطاق واسع المواد البلاستيكية المقواة بالنايلون. فغالبًا ما تتطلب أغلفة الهواتف الذكية والأجهزة اللوحية وغيرها من الأجهزة مواد قوية يمكنها تحمل البلى والتلف اليومي. إن خصائص النايلون العازلة، إلى جانب قوته الميكانيكية، تجعله خيارًا مثاليًا للأجزاء الهيكلية التي تحمي المكونات الحساسة مع توفير المظهر الجمالي في الوقت نفسه.

في الماكينات الصناعية، تستفيد المكونات مثل المحامل والبكرات وأنظمة النقل من مقاومة التآكل وقوة البلاستيك المقوى بالنايلون. غالبًا ما تتضمن هذه التطبيقات عمليات عالية السرعة حيث قد تتعثر المواد التقليدية تحت الضغط. من خلال استخدام النايلون المقوى، يمكن للمصنعين تطوير مكونات تدوم طويلاً مما يقلل من وقت تعطل الصيانة ويحسن الكفاءة التشغيلية.

كما يعتمد قطاع الطيران، المعروف بمتطلباته الصارمة، على البلاستيك المقوى بالنايلون. وهنا، تُعد فوائد هذه المواد الموفرة للوزن ذات أهمية قصوى، حيث تتراوح تطبيقاتها من المكونات الداخلية إلى العناصر الهيكلية. يمكن أن يؤدي استخدام النايلون المدعّم بألياف الكربون في الطائرات إلى تخفيضات كبيرة في الوزن، مما يعزز كفاءة استهلاك الوقود والأداء.

تُعد التطبيقات الطبية مجالًا واعدًا آخر لقولبة الحقن المعززة بالنايلون. فمع الحاجة إلى التوافق الحيوي والقوة، يمكن استخدام مواد النايلون المقوى في مجموعة متنوعة من الأجهزة، بما في ذلك الأدوات الجراحية والزرعات. وتتيح القدرة على تشكيل الأشكال الهندسية المعقدة بدقة تصميمات مبتكرة يمكنها تلبية المتطلبات التنظيمية الصارمة.

ملخص الطلبات:

- مكونات السيارات (أغطية المحرك، والأقواس، والتروس)

- الإلكترونيات الاستهلاكية (العلب، الأجزاء الهيكلية)

- الآلات الصناعية (المحامل، البكرات)

- التطبيقات الفضائية والطبية

توضح هذه التطبيقات تعدد استخدامات المواد البلاستيكية المقواة بالنايلون وفعاليتها، مما يؤكد على دورها الحيوي في تعزيز أداء المنتجات في العديد من الصناعات.

7. الخاتمة

باختصار, القولبة بالحقن يقدم البلاستيك المقوى بالنايلون فوائد عديدة لا يمكن التغاضي عنها. إن الخصائص الفريدة للنايلون المقوى، بما في ذلك القوة الميكانيكية العالية، والمقاومة الممتازة للحرارة والمواد الكيميائية، وتحسين ثبات الأبعاد، تجعل منه مادة مفضلة لمجموعة واسعة من الصناعات. على الرغم من التحديات المرتبطة بمعالجة هذه المواد، مثل درجات حرارة التشكيل العالية ومشكلات امتصاص الرطوبة، فإن تطبيق أفضل الممارسات يمكن أن يؤدي إلى نتائج ناجحة.

بينما نتطلع إلى المستقبل، من المتوقع أن تكتسب اتجاهات مثل التركيز المتزايد على الاستدامة وتطوير المواد البلاستيكية المقواة بالنايلون الحيوي قوة دفع. من المرجح أن يستمر المصنعون في استكشاف طرق مبتكرة لتحسين أداء المواد المدعمة بالنايلون، مما يضمن استمرار تنافسيتها في سوق تزداد فيه المتطلبات.

عند اختيار النوع المناسب من البلاستيك المقوى بالنايلون لتطبيقات محددة، من الضروري مراعاة البيئة التشغيلية والخصائص الميكانيكية المطلوبة وأي معايير تنظيمية قد تنطبق. من خلال تقييم هذه العوامل بعناية، يمكن للمصنعين الاستفادة من الإمكانات الكاملة للبلاستيك المقوى بالنايلون، مما يمهد الطريق للجيل القادم من المكونات خفيفة الوزن والمتينة وعالية الأداء.

في ظل تطور علوم المواد وتكنولوجيا التصنيع، ليس هناك شك في أن مستقبل القولبة بالحقن المعززة بالنايلون مشرق. مع إدراك المزيد من الصناعات لمزايا هذه المادة المبتكرة، فإن إمكانيات التطبيقات الجديدة والتحسينات في المنتجات الحالية لا حدود لها. ونشجع المصنعين على المشاركة في المناقشات وتبادل أفضل الممارسات واستكشاف الشراكات التي من شأنها دفع المزيد من التقدم في هذا المجال.

اترك رداً

تريد المشاركة في هذا النقاششارك إن أردت

لا تتردد في المساهمة!