透明プラスチック射出成形とその応用

世界の射出成形プラスチック市場は急速に拡大している。ある調査によると、2023年の市場規模は3,875億1,000万米ドルであった。2032年には5,615億8,000万ドルに拡大すると予測されている。透明射出成形は、透明なプラスチック成形品を製造するプロセスである。そこで我々は、透明射出成形のプロセスと利点に光を当てる。 透明プラスチック射出成形 詳しく

何なのか? 透明プラスチック射出成形

私たちは日常生活で多くの透明プラスチック製品を使用している。レンズ、窓ガラス、ヘルメットなどである。これらの製品がどのように成形されるのか不思議に思ったことはないだろうか。これらは、透明射出成形として知られる別の手順で行われる。この工程では、ポリカーボネート、ポリメチルメタクリレート、高密度ポリエチレンなど、さまざまな素材が使用されます。ユーザーの要求を満たすものであれば、どの材料を選んでもよい。そのため、この工程では慎重な材料選択と特定の種類の設備が必要となる。さらに、製品の欠陥を最小限に抑えるためには、温度管理が必要である。

よく使われる素材 透明プラスチック射出成形:

透明射出成形では、さまざまな種類の材料が使用される。最もよく使われる材料について説明しよう。

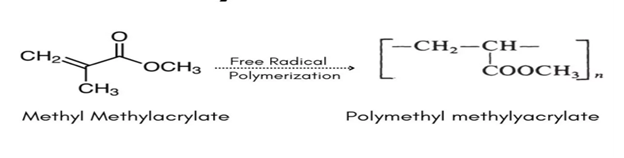

1.アクリル(PMMA)

アクリルはポリメチルメタクリレートの別名。無害な素材です。紫外線に強い。さらに光透過性にも優れています。脆いという欠点があります。しかし、研磨することで脆さを軽減することができます。もっと詳しく PMMA射出成形.

2.ポリカーボネート

ポリカーボネートは耐熱素材です。この特性により、熱シールドに最適です。また、安全ゴーグルの製造にも使用されています。さらに、この素材は透明でクリアでもある。しかし、少々高価な素材です。詳細はこちら ポリカーボネート射出成形.

3.高密度ポリエチレン

高圧と高温で石油を高密度ポリエチレンに変える。さまざまな形状に簡単に変換できる。容器やパイプの大量生産に使われる。有毒物質ではない。そのため、食品保存容器も製造できる。

ステップ・バイ・ステップのプロセス 透明プラスチック射出成形:

これで射出成形に関する十分な情報を得たことになる。それでは、ステップ・バイ・ステップの完全な手順について詳しく説明しましょう。

1. 金型設計

最も最初の段階は、希望するプラスチック部品の形状とサイズに基づいた金型を作成することです。そこでまず、キャビティ、中子、ランナーを含む金型の形状を指定します。最も一般的に使用される材料は、スチールやアルミニウムなどでしょう。一方、鋳造、機械加工、3Dプリントなどの工程で金型を作ることもできる。また、コンピュータ支援設計(CAD)ソフトウェアを使用して、完全に整列した金型を設計することもできます。

2. 素材の選択

射出成形では、要求に応じてさまざまな材料を使用します。プラスチック材料を選択する前に、強度、柔軟性、融点などの特性を考慮してください。プラスチックペレットや顆粒をサプライヤーから購入することができます。必要に応じて、材料に添加剤や着色剤を含めることができます。その材料を必ず乾燥させて水分を取り除きます。水分を最小限に抑えるために乾燥機を使用することができます。材料の乾燥は、ひび割れや小さな気泡を防ぐために不可欠です。これにより、最終的な部品の欠陥を防ぐことができます。

3. マシンの選択

これで材料の選択は終わった。次は射出成形機の選択です。成形品のサイズと材質に合わせて成形機を選びます。成形機のクランプユニットに金型をセットする。成形機の油圧システムと電気システムを接続する。成形機の温度や圧力も必要に応じて設定する。

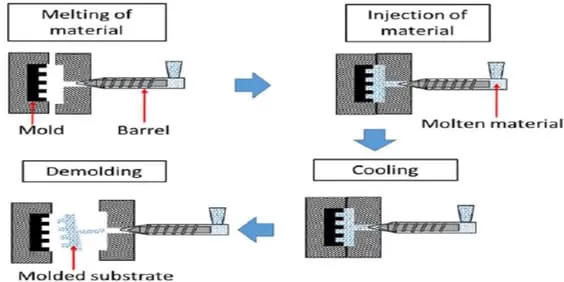

4. 材料の注入

プラスチック材料を機械のホッパーに入れる。その後、材料が溶けるまで加熱する。通常、機械のバレルとスクリューを使って材料を加熱します。ノズルとランナーシステムを使用して、金型キャビティに溶融プラスチックを注入します。プラスチックは約500~1500psiの高圧で射出される。プラスチックは金型キャビティに入る前にランナーを通って移動します。スクリューが回転すると、プラスチック材料が広がります。プラスチックは極端な温度と圧力のもとで溶け、混ざり合います。金型が満たされていることを確認してください。こうすることで欠陥を防ぎ、プラスチックに均一な品質を与えることができる。

5. プラスチックの冷却

成形機には、水や油を含む冷却水路がある。これらは、金型内のプラスチック材料の冷却を補助し、典型的な冷却時間は10~60秒である。このほか、時間はプラスチックの材質や厚さによって異なる。適切な冷却は、均一なプラスチック構造を保証します。

6. プラスチックの取り出し

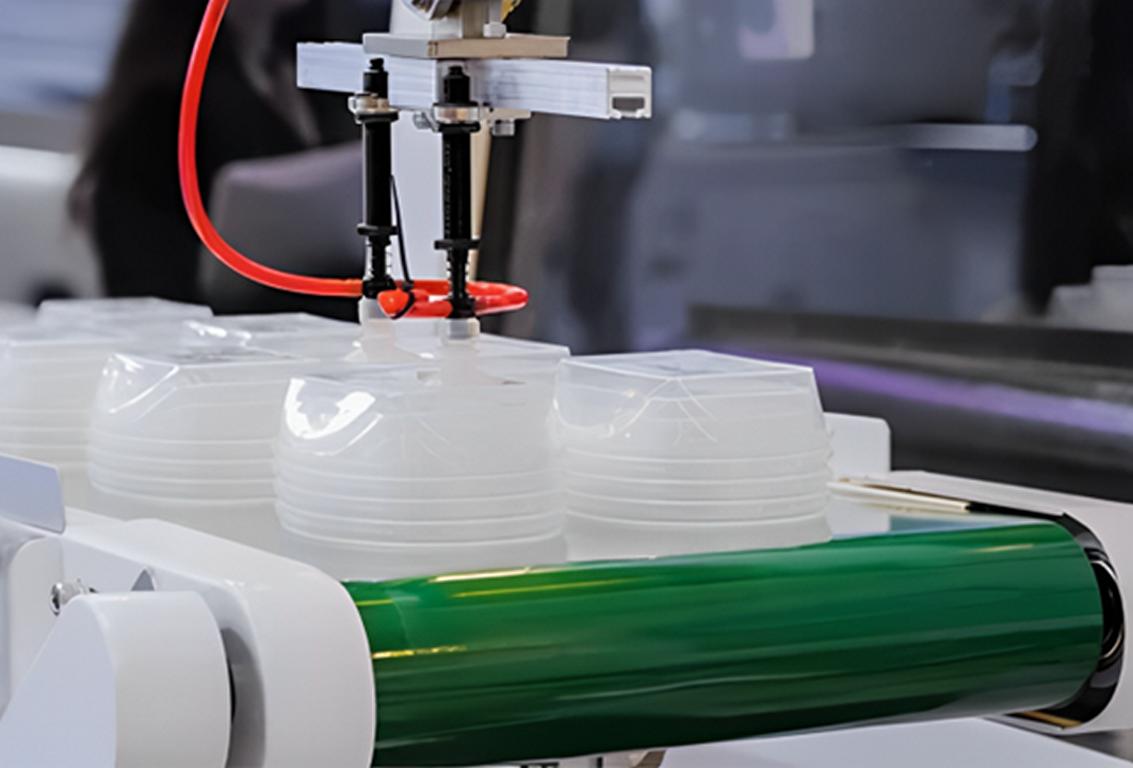

最後に、プラスチック材料は冷却される。これで射出が可能になります。金型が開くと同時に、エジェクターピンが完成したプラスチックを金型から押し出します。その後、金型をベルトコンベアや保管場所に置きます。

7. トリミング

トリミングツールを使って、完成品から余分なプラスチックを取り除く。出来上がったプラスチックを溶剤で洗浄します。その後、ブローなどで乾燥させます。その後、品質に問題がないかチェックします。部品は寸法精度を保証するために、物理的および機械的なチェックを受けます。これでお客様への出荷準備が整いました。

透明プラスチック射出成形の一般的な欠陥

以下は射出成形の明確な欠陥の簡単な表である。

欠陥 | 原因 | 解決策の可能性 |

フローライン | 溶融プラスチックの流れが安定しない、金型温度が低すぎる、射出速度が速すぎる。 | 金型温度の上昇、射出速度の調整、ゲート位置の最適化、設計 |

ウェルドライン(ニットライン) | 注入中のメルトフロントの合流、圧力不足、温度不足 | ウェルドラインの発生を最小限に抑えるため、射出圧力を上げ、金型温度を上げ、部品設計を修正する。 |

シンク(シンクマーク) | 冷却速度の差と不十分なパッキン圧力 | パッキング圧力と時間を高め、ゲートの位置とサイズを変更し、重要な部分の断面を厚く設計する。 |

泡(エア・トラップ) | 成形時の空気の巻き込みと不十分な換気 | 金型ベントの改善、射出パラメータの最適化、より優れた流動特性を持つ材料の使用 |

曇りまたはヘイズ | 材料の乾燥不良または汚染、溶融温度の不一致 | 適切な材料の取り扱いと乾燥を確実に行い、溶融温度を一定に保ち、必要に応じて光学グレードの材料を使用する。 |

筋や傷 | 金型または金型の欠陥、汚染物質、金型キャビティ内のゴミ。 | 金型を定期的に清掃・研磨し、金型を点検・整備し、適切な離型剤を使用する。 |

反り | 不均一な冷却または収縮、不適切な排出 | 冷却チャネルの最適化、均一な肉厚の使用、射出パラメータとシーケンスの調整 |

寸法バリエーション | 不均一な冷却速度、不適切な金型設計またはメンテナンス | 金型温度の均一化、加工パラメータの厳密な管理、金型の定期的な検査とメンテナンス |

プラスチック射出成形の利点

これで射出成形の全工程をご理解いただけたと思います。では、このプロセスの利点を説明しよう。以下にその利点をいくつか挙げてみよう:

1. 正確な形状

クリア射出成形は、正確な形とサイズの部品を作ります。さらに、製造された部品は、化学薬品や傷に対して耐性があります。さらに、プラスチック部品は透明でクリアです。そのため、プラスチックは視認性が重要な家電製品に使用されている。

2. 費用対効果

予算に優しいプロセスだ。手頃な価格で大きなプラスチック部品を生産できます。そのため、スタートアップや中小企業を探している人々にとって魅力的な選択肢となる。

3. ローメンテナンス

射出成形で作られるプラスチックは、メンテナンスが少なくて済む。前述したように、透明なプラスチックができる。透明なプラスチックは他の素材よりも軽い。洗浄も簡単だ。さらに、透明なプラスチックは絶縁性が高い。そのため、電化製品に適している。

4. 幅広い素材選択

プラスチック射出成形は、性質の異なる様々な材料を扱うことに長けている。熱可塑性プラスチック、エラストマー、熱硬化性プラスチックなどである。その上、プラスチック射出成形は多用途であり、強度、柔軟性、耐熱性など、製造者の要求に応じて材料を選択することができます。

5. 最小限の材料廃棄と環境への影響

この工程により、廃材を最小限に抑えることができる。余分なプラスチックは再粉砕され、リサイクルされることが多い。最新の製法はまた、エネルギー消費を抑えることにも重点を置いている。これに加えて、生産時の排出量削減にも取り組んでいるため、このプロセスはより環境に優しい選択肢となり得る。

プラスチック射出成形の欠点:

プラスチック射出成形には欠点もある。ここではそれらについて説明しよう。

1.高い初期金型費用と設備費用

この工程は、他の製品に比べ、初期の金型費用と設備費用が高い。金型製作は射出成形の中で最もコストがかかる部分であり、設計者は最初に金型や工具を設計・製作する際に多額の費用をかけなければならない。特に生産する製品が少ない場合や、容器に未使用のスペースがある場合、このコストは時として高額になることがある。

2.設計上の制限

しかし、どのような製造工程でもそうであるように、射出成形では金型が製造できるデザインに限界がある。例えば、均一な壁を維持する必要がある場合は、薄い壁が望ましいかもしれない。溶融した材料がスムーズに流れ、欠陥の発生を避けることができるからだ。部品形状が小さくて複雑な場合、金型にアンダーカットや小さな細部の特徴をとらえることも多くなる。これは、複雑さとコストに拍車をかけます。

3.金型リードタイム

このようなフォームの設計と施工のプロセスは通常長く、フォームの複雑さや尺度によっては、数週間から数ヶ月かかることもある。また、製品のカスタマイズや市場動向への対応タイミング、生産開始までのリードタイム全体が短くなる可能性もある。

4.材料の制限と互換性

射出成形を利用することで、多くの種類の材料に対応できる下地ができる。しかし、どの種類の材料にもその特性や欠点がある。材料の一般的な加工は、反りや劣化などいくつかのリスクを伴ったり、加工に特別な条件を必要としたりします。適切な種類の材料を選択することは非常に重要であり、生産コストと効果に影響を与える。

5.品質管理の課題

製品の品質は、全工程を通じて同じレベルで管理されなければならない。これは、温度、圧力、材料の冷却速度などのパラメーターを制御することで実現できます。これらのパラメーターに変化があると、ヒケや反り、寸法に関する問題などが発生する可能性があります。

透明プラスチック射出成形の課題

ご存知のように、どんなプロセスにも利点と課題がある。では、その欠点について話そう。

- フローライン: 溶融プラスチックは金型内で異なる速度で動く。そのため、樹脂が厚くなる速度も異なる。その結果、成形品の表面に目に見える線が現れる。これは射出速度や圧力が低いことを示している。

- 溶接線: ウェルドラインはニットラインとも呼ばれる。2つの流れが合流するときに発生する。プラスチックの流れが途切れることで発生する。主に穴の周囲に発生する。ウエルドラインはフローラインよりもはっきりしている。

- 完成したプラスチックのねじれ:プラスチックの反りとは、曲げやカーブが現れることを意味する。 完成したプラスチック。 これは金型の冷却が不適切なために発生します。私たちは適切な冷却時間を提供することによって、これらのねじれを最小限に抑えることができます。

- 表面の剥離: 表層が下層から分離していることがある。過剰な射出速度や射出圧力が原因です。金型表面の汚れや湿気も層間剥離の原因です。層間剥離によって表面が荒れたり、水ぶくれが発生したりすることがある。

- シンクマーク: プラスチック素材は冷えると収縮することがある。これは、外側の厚い部分が冷えるのに時間がかかるためで、内側の部分が収縮することがあります。その結果、完成したプラスチックの表面に窪みができる。これをヒケと呼ぶ。十分な冷却時間を設けることで、最小限に抑えることができます。

- 明晰さを保つ: 透明なプラスチックの形成には最適な温度が必要である。極端な温度は変色を引き起こす可能性がある。つまり、高温はストレスを誘発する。その結果、プラスチックの透明性を妨げる。

応用例 透明プラスチック射出成形

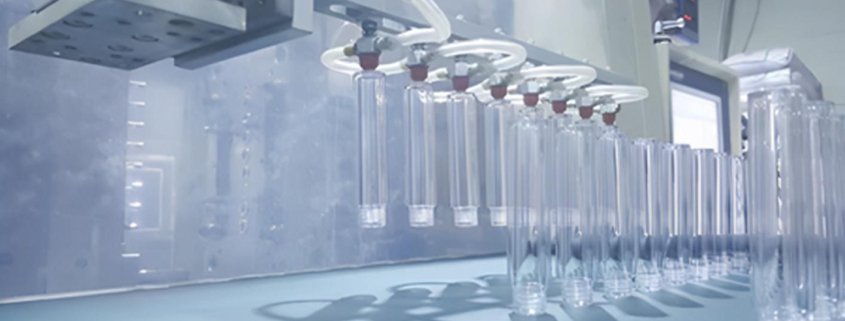

透明プラスチック射出成形 プロセスには多くの用途がある。透明なプラスチックカップ、皿、ボウル、容器などを製造している。したがって、食品・飲料産業でその役割を果たしている。同様に、プラスチック製の椅子や装飾品も製造している。さらに、自動車部品や電子部品にも使われている。また、医療機器や消費財にも使用されている。

結論

結論から言うと 透明プラスチック射出成形 は高品質のプラスチックを生み出す。これらの原料にはアクリルも含まれる、 ポリプロピレンとポリカーボネートである。工程は、材料を選択し、それを機械に注入することから成る。その後、材料が機械に注入される。必要な形状になった後、射出される。正確な形状を取得し、費用対効果は、その主な利点である。また、ウェルドラインやフローラインといった欠点もある。さらに、医療、自動車、電子機器、その他の産業で使用されている。

よくある質問

どの素材が最適か 透明プラスチック射出成形

さまざまな素材が 透明プラスチック射出成形。 しかし、アクリルやポリカーボネートが主に使われている。これらの物質は酸やアルカリに強い。そのため、透明なプラスチック成形には理想的な素材なのです。

透明射出プラスチック金型に関連する最も一般的な問題は何ですか?

透明射出成形プラスチックにはさまざまな課題がある。フローライン、シルバーライン、シンクラインなどである。表面の剥離、プラスチックの反り、厚みの安定性なども含まれる。

プラスチック射出成形用金型の平均価格は?

透明射出成形の平均コストは$100から$1000です。それは多くの要因に依存します。いくつかの重要な要因は、その原料、希望するデザイン、金型の複雑さです。