製造業の世界では、 プラスチック射出成形 は、さまざまな業界で部品や製品を作る上で重要な役割を果たしています。高品質のプラスチック部品の生産を目指す企業やイノベーターにとって、適切な射出成形のパートナーを選ぶことは、大きな変化をもたらす可能性があります。カスタムソリューションから大量生産まで、適切な射出成形会社は品質、精度、生産効率を最優先します。しかし、非常に多くの選択肢があるため、最適なパートナーを決定することは困難です。

この記事では、このような点に注目している。 トップ射出成形会社 は、この分野のリーダーとしての地位を確立しています。大量生産に特化した企業をお探しの場合でも、少量生産のカスタムプラスチック部品に特注のソリューションを提供する企業をお探しの場合でも、このガイドブックはあなたの決断を助けるために不可欠な情報を提供します。製造能力、歴史、サービス、認証、独自の利点などの重要な要素について、各企業について詳しく説明します。

射出成形のトップ企業選びのポイント

射出成形のパートナーを探す場合、各企業を差別化する重要な要素を理解することが不可欠です。ここでは、トップクラスの射出成形会社を評価する際に考慮すべき最も重要な点について説明します:

1.経験と歴史

経験は、その分野における企業の専門知識を示す重要な指標です。プラスチック射出成形の分野で長い歴史を持つ企業は、そのプロセスに磨きをかけ、最新技術に投資し、顧客に利益をもたらす業界知識を得ている可能性が高い。実績のある企業は一般的に、複雑なプロジェクトや不測の事態に対応する準備が整っています。

2.製造能力と技術

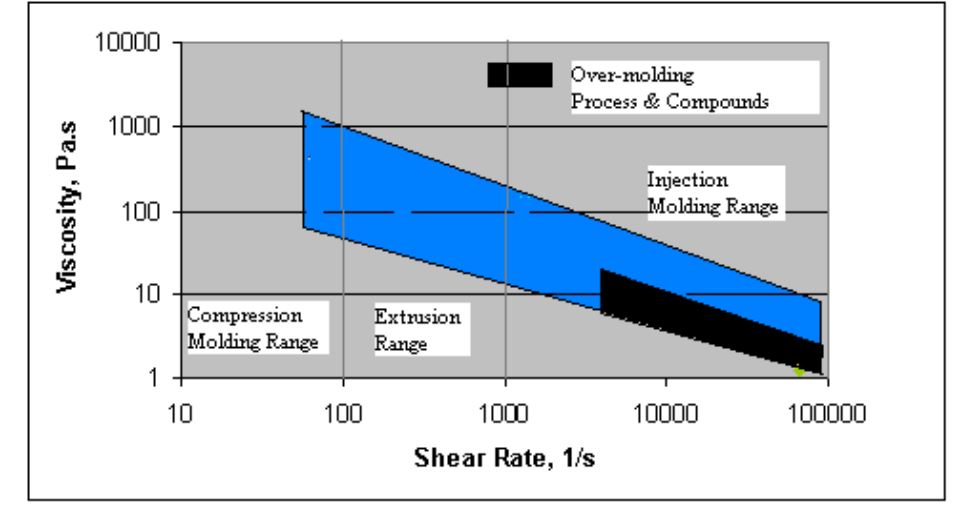

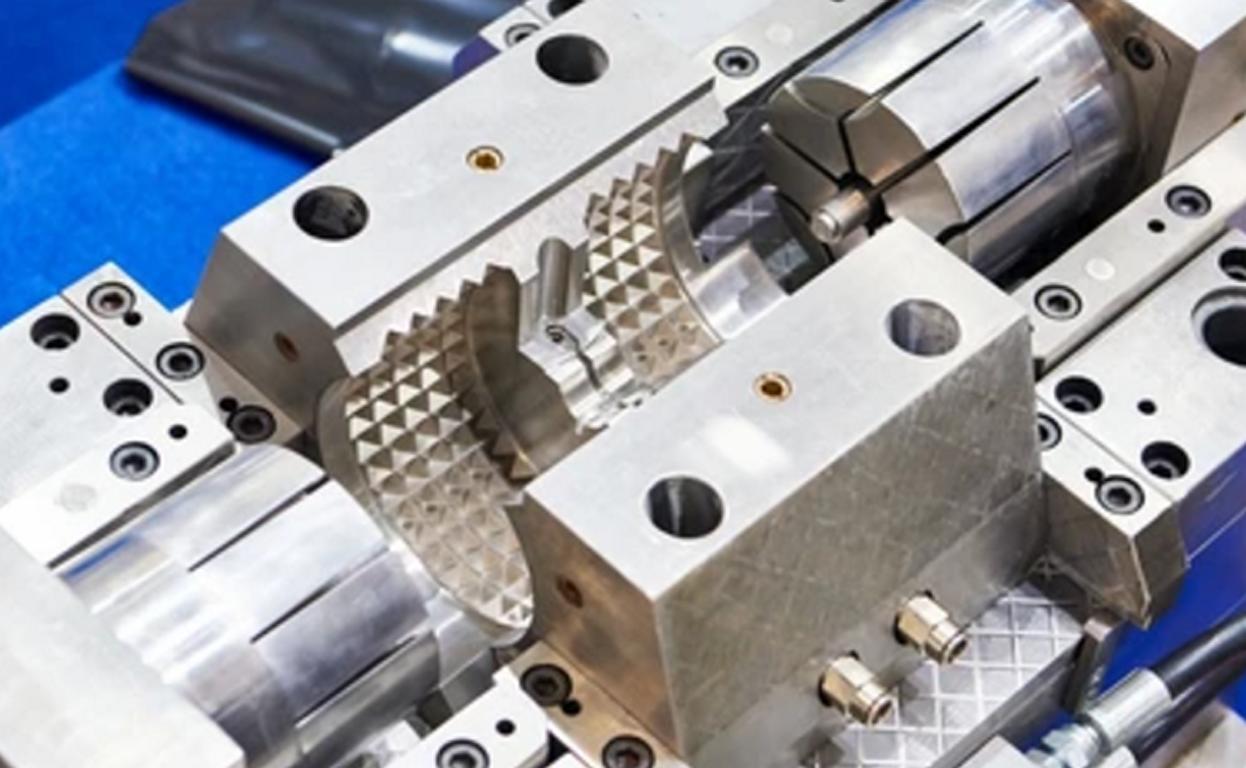

射出成形会社は、生産能力や技術力の点で大きく異なる。大量生産に対応しているところもあれば、少量生産やカスタム部品に特化しているところもある。さらに、コンピュータ支援設計(CAD)、自動機械、ロボットアームなどの先端技術により、精度、品質、スピードが向上します。パートナーを選ぶ際には、その会社の設備、機械、技術力が、貴社のプロジェクト・ニーズと合致しているかどうかを考慮してください。

3.カスタム・サービスと専門分野

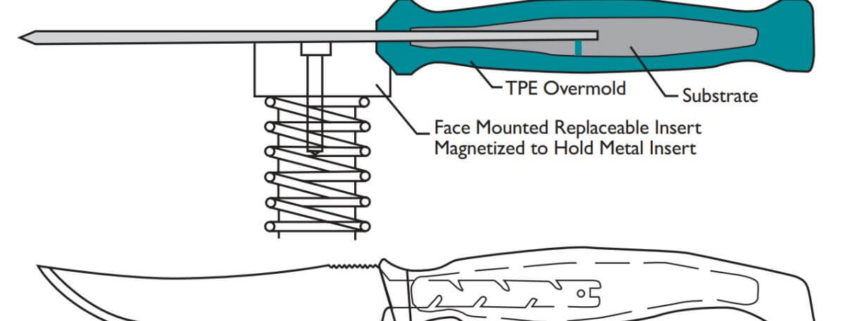

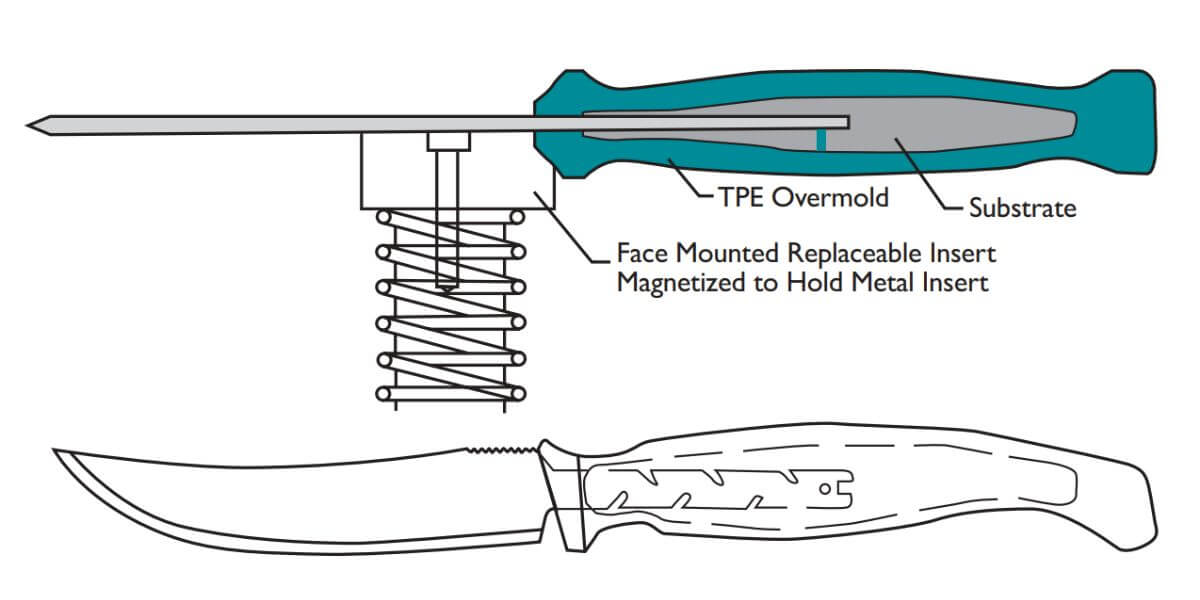

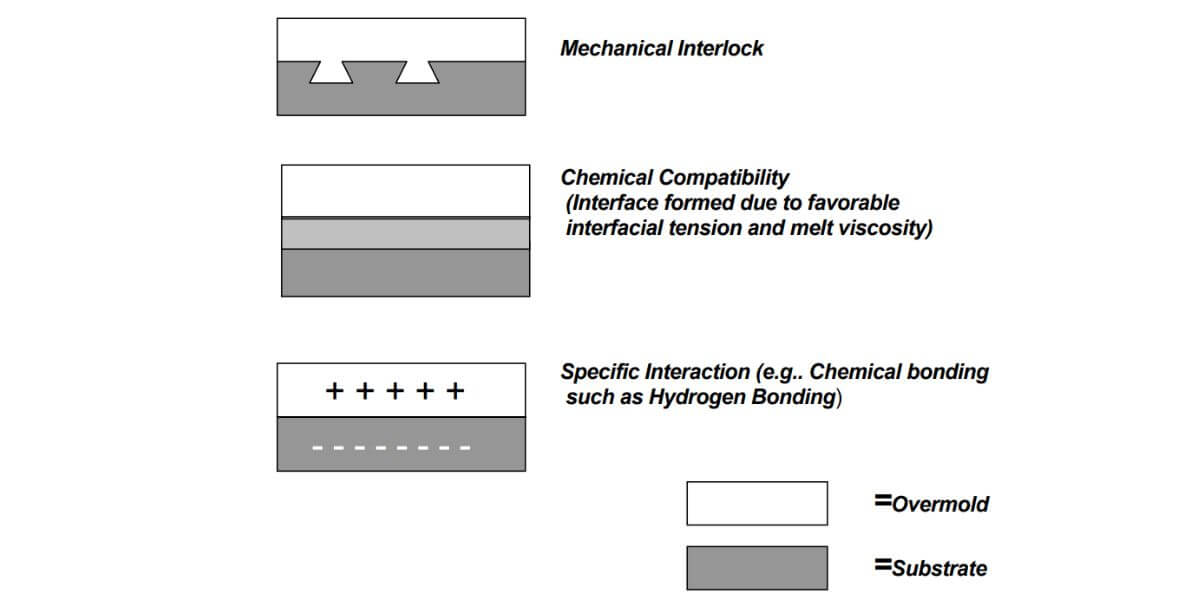

各プロジェクトには固有の要件があるため、さまざまなカスタムサービスを提供する企業と協力することで、付加価値を高めることができる。設計支援、プロトタイピング、材料選択、二次加工(仕上げや組み立てなど)などのサービスにより、柔軟性が高まります。プロトタイピング・サービスを提供する企業は、顧客が本生産に着手する前にデザインを洗練させることができるため、潜在的な無駄や追加コストを削減することができる。

4.品質保証と認証

品質保証は、信頼できる射出成形会社の特徴です。ISO 9001、IATF 16949(自動車用)、ISO 13485(医療機器用)などの認証は、厳格な品質管理基準の指標です。さらに、生産工程全体で品質チェックを行うことで、部品が仕様を満たしていることを確認し、欠陥の可能性を減らすことができます。医療、航空宇宙、自動車など、高い精度が要求される業界では、厳格な品質管理プロトコルを採用している企業の方が適していることが多い。

5.価格設定と柔軟性

多くの企業にとって、コスト効率は最優先事項です。射出成形のコストは、材料、生産量、複雑さなどの要因によって大きく異なります。透明性の高い価格設定と生産量の柔軟性を提供する企業と提携することで、大幅な節約につながる可能性があります。需要に応じて生産量を増減できるなど、注文サイズに柔軟性があることも、今日の市場では重要な利点です。

6.リードタイムとプロジェクト管理

タイムリーな納品は、特に製品サイクルの速い業界では、プロジェクトの納期を守るために不可欠です。プロジェクト管理能力が高く、リードタイムが短い射出成形会社は、プロジェクトのタイムラインを効果的に管理するのに適しています。また、多くのトップ企業は、シームレスなコミュニケーションと可視性を確保するために、オンライン追跡ツールと専任のプロジェクトマネージャーを提供しています。

射出成形企業トップ10

各プロフィールでは、各企業の能力、独自の強み、サービスなどを詳しく紹介しており、十分な情報を得た上での決断に役立ちます。

1.プロトラブズ

- ウェブサイト: プロトラブズ

- 背景:プロトラブズは、デジタル製造におけるラピッドプロトタイピングの需要の高まりに対応するため、1999年にミネソタ州メイプルプレインに設立された。現在では、短納期射出成形と少量生産のリーダーとして認知されています。

- 定員:プロトラブズは、自動化された設備と、迅速な生産をサポートする高度なデジタル製造プラットフォームを備えています。プロトラブズの生産能力は、1日あたり数千の小量から中量の注文に及びます。

- メリット:迅速な見積もりシステムで知られるプロトラブズでは、クライアントがデザインをアップロードすると、即座に見積もりを受け取ることができます。この迅速なプロセスにより生産が加速されるため、市場投入までのスピードを優先するクライアントに最適です。

- 沿革と "会社概要":プロトラブズは、技術革新、品質、迅速なターンアラウンドを重視しています。プロトラブズについて」のページでは、テクノロジーとオートメーションを通じて高度な製造ソリューションを提供するという同社のミッションを紹介しています。

- 主なサービス:カスタムプラスチック射出成形、ラピッドプロトタイピング、CNC機械加工、3Dプリンティング。同社の射出成形能力は、熱可塑性プラスチックやシリコーンゴムを含む幅広い材料をカバーし、医療機器、自動車、消費財などの業界のニーズに応えている。

2.EVCOプラスチック

- ウェブサイト: EVCOプラスチック

- 背景:1964年に設立されたEVCO Plastics社は、ウィスコンシン州に本社を置き、北米とアジアを含む世界10カ所に事業所を展開している。

- 定員:28トンから3,500トンまで150台以上の射出成形機を擁するEVCOは、少量生産から大量生産まで柔軟に対応できる。そのグローバルな設備は、効率的な大量生産をサポートします。

- メリット:EVCOは、持続可能な実践、品質管理、革新的なオートメーションへのコミットメントで際立っています。同社はロボット工学と先端技術を活用し、一貫して高品質の部品を生産しています。

- 沿革と "会社概要":EVCOは50年以上の経験を持ち、家族経営で、誠実さ、品質、顧客中心のサービスという価値を重視しています。EVCOの「企業情報」ページでは、プラスチック業界における長年の伝統と、持続可能性に対する先進的なアプローチに焦点を当てています。

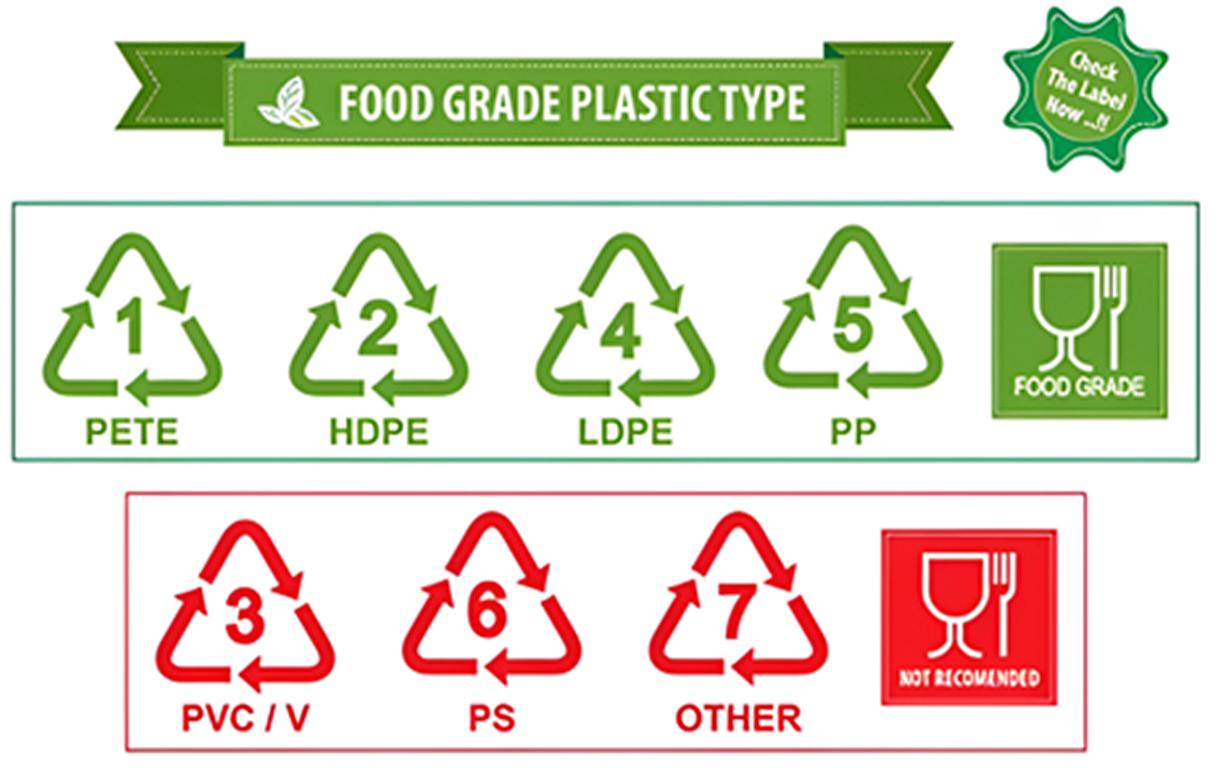

- 主なサービス:フルサービスのプラスチック射出成形、医療グレードの成形、金型、組立、二次加工。EVCOは、ヘルスケア、自動車、消費財を含む多業種にわたる作業で知られており、ISO 9001、ISO 13485、AS9100認証を取得しています。

3.アイコモールド

- ウェブサイト: アイコモールド

- 背景:2003年にオハイオ州ホーランドに設立されたICOMold社は、Fathom Manufacturing社の子会社であり、技術志向のアプローチによるコスト効率の高い射出成形ソリューションで知られている。

- 定員:ICOMoldは、迅速なリードタイムと高度なデジタルインフラを提供する設備により、特注の少量生産から大量生産まで対応できる体制を整えています。

- メリット:ICOMold独自のオンライン見積もりシステムは、即座に見積もりを提供し、注文の追跡を可能にします。この機能により、あらゆる規模の企業にとって非常に利用しやすい選択肢となっている。

- 沿革と "会社概要":技術による射出成形プロセスの合理化に重点を置くICOMoldは、効率性と手頃な価格を追求しています。会社概要」のページでは、製造工程を簡素化し、新興企業から大企業まで、すべての顧客が利用できるようにするという同社の使命が紹介されている。

- 主なサービス:ICOMold : ICOMoldは射出成形、CNC機械加工、3Dプリンティングを提供しています。主な産業は自動車、医療、消費者製品、産業機器など。品質保証は同社のサービスに不可欠であり、ISO認証を取得した設備がある。

4.プラスティコン工業

- ウェブサイト: プラスティコン工業

- 背景:プラスティコン・インダストリーズは、カリフォルニア州ヘイワードに本社を置き、1982年に設立された。同社は、自動車やヘルスケアなど、高水準が要求される分野での製造品質で高い評価を得ている。

- 定員:プラスティコンは、大量生産と複雑な部品の組み立てが可能な施設を備え、米国および世界各地に広範な製造能力を有している。

- メリット:プラスティコンは、持続可能な製造方法、技術革新、高品質基準の維持に専念しています。そのグローバルなフットプリントは、効率的な生産と流通を可能にしています。

- 沿革と "会社概要":プラスティコンの "会社概要 "ページでは、品質、革新、顧客コミットメントというコアバリューを強調しています。数十年の経験を持つ企業として、顧客との強い信頼関係と継続的な改善には定評がある。

- 主なサービス:フルサービスのカスタムプラスチック射出成形、製品設計、組立、二次サービス。プラスティコンは自動車、ヘルスケア、エレクトロニクスなど様々な業界にサービスを提供している。設備はISO9001、ISO14001、IATF16949認証取得。

5.レックスプラスチックス

- ウェブサイト: レックス・プラスチックス

- 背景:レックス・プラスチックスはワシントン州バンクーバーを拠点とする家族経営の企業で、カスタムプラスチック射出成形を専門としています。40年以上前に設立されたレックスプラスチックスは、小から中程度の生産量に重点を置いています。

- 定員:レックス・プラスチックスは、特注品や少量生産に適した中型射出成形機を数台稼働させており、特殊なプロジェクトにも柔軟に対応しています。

- メリット:レックス・プラスチックスは小規模な家族経営企業として、カスタム・プロジェクトに おいて個人的なサービスと緊密な協力体制を提供しています。その実践的なアプローチにより、お客様のニーズに素早く対応することができます。

- 沿革と "会社概要":レックスプラスチックスは創業以来、地域社会に根ざし、アメリカ製造業へのこだわりを大切にしています。会社概要」のページでは、職人技、誠実さ、高品質な製品を提供することに重点を置いていることを強調しています。

- 主なサービス:カスタムプラスチック射出成形、金型設計、超音波溶着やホットスタンプなどの二次加工。品質と顧客満足度を重視し、産業機器から消費財まで様々な分野で活躍している。

6.マレープラスチック

- ウェブサイト: マレー・プラスチック

- 背景:ジョージア州ゲインズビルに位置するマレイ・プラスチックスは、20年以上の経験を持つ熱可塑性プラスチック専門のカスタム射出成形会社である。

- 定員:Murray Plastics社は、特殊なプロジェクトに最適な中小規模の生産量に重点を置いています。複雑な熱可塑性プラスチック金型に対応できる多様な機械を取り揃えている。

- メリット:Murray Plastics社は、迅速な顧客サービスと米国での製造にこだわることで知られ、リードタイムを最短にしたい顧客にアピールしている。

- 沿革と "会社概要":マーレイプラスチックスは、お客様との強い関係を築き、高品質のアメリカ製製品をお届けすることを重視しています。当社について」のページでは、顧客重視の姿勢と現地生産へのこだわりを詳しく紹介しています。

- 主なサービス:カスタムプラスチック射出成形、製品設計、組立サービス。Murray Plasticsは、工業用製品および消費者向け製品の高品質な部品作りを専門としており、迅速で個別対応に重点を置いたサービスを提供しています。

7.ファースト・アメリカン・プラスチック

- ウェブサイト: ファースト・アメリカン・プラスチック

- 背景:1993年に設立されたファースト・アメリカン・プラスチック社は、イリノイ州とミシシッピ州に工場を持ち、費用対効果の高い大量プラスチック射出成形ソリューションに注力している。

- 定員:ファースト・アメリカン・プラスチックは、大量生産に対応した設備を備え、手頃な価格で大量生産のニーズにお応えします。

- メリット:ファースト・アメリカン・プラスチックは、品質に妥協することなく、低コスト生産を実現することで知られており、大規模製造のための費用対効果の高いソリューションをお客様に提供しています。

- 沿革と "会社概要":ファースト・アメリカン・プラスチックは創業以来、効率と信頼性を第一に考えてきました。会社概要 "のページでは、手頃な価格で高品質のプラスチックソリューションを提供することへの献身を紹介しています。

- 主なサービス:射出成形、カスタム金型、組立、包装。ファースト・アメリカン・プラスチックは、手頃な価格と品質保証に重点を置き、特に消費財と包装業界に適しています。

8.ニコレット・プラスチックス

- ウェブサイト: ニコレット・プラスチックス

- 背景:1986年設立のニコレット・プラスチックスはウィスコンシン州を拠点とし、複雑な少量生産を専門としています。クイック・レスポンス・マニュファクチャリング(QRM)に重点を置くニコレットは、迅速なプロジェクト完了を必要とするお客様に柔軟で効率的なソリューションを提供することで知られています。

- 定員:ニコレット・プラスチックスの設備は少量生産の複雑な部品生産に最適化されています。高度な機械と熟練した技術者を駆使し、複雑な金型を正確に管理しています。

- メリット:ニコレットのQRMモデルは、特注部品や複雑な部品のリードタイム短縮という点で明確な優位性を持っています。このプロセスは無駄を最小限にし、効率を最大化するので、ユニークな部品や技術的な部品の小ロットを必要とするお客様に理想的です。

- 沿革と "会社概要":ニコレットは35年以上にわたって精密成形の技術に専念してきました。会社概要 "のページでは、複雑なデザインに対応するQRMアプローチによる、迅速で顧客中心の製造へのコミットメントを強調しています。

- 主なサービス:カスタムプラスチック射出成形、プロトタイピング、ツーリング、アセンブリ。ニコレット・プラスチックスはエレクトロニクス、医療、産業機器など様々な業界にサービスを提供しています。同社はISO9001認証を取得しており、すべての製品が厳しい品質基準を満たしていることを保証しています。

9.キソメトリー

- ウェブサイト: ゾメトリー

- 背景:2013年に設立され、メリーランド州ゲイサーズバーグに本社を置くXometryは、急速にデジタル製造の重要なプレーヤーとなった。先進的なオンラインプラットフォームで知られるXometryは、射出成形、CNC機械加工、3Dプリントなどのカスタムパーツを専門としている。

- 定員:Xometryは、世界的な製造業者のネットワークに支えられた広範な生産能力を持っています。これにより、大量生産に対応する一方で、小ロットやカスタムオーダーにも柔軟に対応することができます。

- メリット:同社のオンライン見積・発注システムにより、顧客は即座に見積、デザイン・フィードバック、短納期を受け取ることができる。この効率的なデジタル・アプローチは、透明性の高い価格設定と合理的な注文プロセスを求める企業にとって理想的です。

- 沿革と "会社概要":Xometry(ゾメトリー)は、カスタムメイドの製造を誰にとってもアクセスしやすく、効率的にすることを目標に設立されました。Xometryについて "のページでは、最先端技術と製造パートナーの広大なネットワークを組み合わせ、オンデマンドソリューションを提供するXometryのコミットメントを紹介しています。

- 主なサービス:射出成形、CNC加工、3Dプリント、板金加工。Xometryは、自動車、医療、航空宇宙、消費財など幅広い業界に対応しています。ラピッドプロトタイピングからフルスケールの生産まで対応可能です。

10.アムテック・プラスチックスUK

- ウェブサイト: アムテック・プラスチックスUK

- 背景:Amtek Plastics UKは、英国デヴォン州を拠点とし、プラスチック射出成形において30年以上の経験を有しています。Amtekは英国およびEU市場にサービスを提供しており、医療、自動車、消費財などの高水準の業界に重点を置いている。

- 定員:Amtekの設備は、小ロットから中ロットまで対応可能で、お客様のニーズにきめ細かくお応えします。その能力は、技術用途と消費者用途の両方に適したさまざまな材料の成形に及んでいます。

- メリット:Amtekは、幅広い材料に関する専門知識と英国を拠点とする生産により、現地生産を必要とする企業にとって理想的なパートナーとなっています。顧客サポートと品質重視の姿勢により、ヨーロッパ全土で忠実な顧客ベースを獲得しています。

- 沿革と "会社概要":Amtekは、精密製造において豊かな歴史を持ち、顧客との強い信頼関係と品質へのこだわりを重視しています。同社の "会社概要 "のページでは、最初の設計から最終製品に至るまで、エンド・ツー・エンドのサポートを提供する同社の献身的な姿勢が紹介されている。

- 主なサービス:カスタム射出成形、設計サポート、金型製作、組立。Amtekはまた、パッド印刷や超音波溶接などの二次サービスも提供しており、お客様は製品をさらにカスタマイズすることができます。

最終的な選択の方法

理想的な射出成形のパートナーを選ぶには、プロジェクト特有の要因を慎重に考慮する必要があります。ここでは、そのためのチェックリストをご紹介します:

1.プロジェクト・スコープを会社のキャパシティに合わせる

- 大量生産対少量生産:以下のような企業 EVCOプラスチック そして ゾメトリー 大量生産に秀でている。 レックス・プラスチックス そして ニコレット・プラスチックス は、少量生産の特注部品に特化している。

- 複雑さと精密さ:クイック・レスポンス製造モデルを持つ企業 ニコレット・プラスチックス複雑なデザインを効率的に処理できるため、試作品や技術部品に最適です。

2.技術力と設備の評価

- 先端技術:以下のような企業 プロトラブズ そして アイコモールド リアルタイムの見積もりと追跡が可能なハイテク・ソリューションを提供しており、スピードと正確さを重視する顧客にとって有益である。

- 専門知識:プロジェクトに独自の材料や認証が必要な場合は、その会社が関連する経験と必要な認証(ISO 9001、医療用ISO 13485など)を持っているかどうかをチェックする。

3.場所とリードタイムを考慮する

- 国内製造と海外製造:グローバルな拠点を持つ企業 プラスティコン工業 そして アムテック・プラスチックスUK国際的な流通ニーズがある顧客には柔軟性を提供する。

- リードタイムズ:スケジュールがタイトな場合は、次のような会社があります。 プロトラブズ そして ゾメトリー は、短納期と迅速なプロトタイピングで知られている。

4.予算と柔軟性

- 費用対効果の高いソリューション:予算重視のプロジェクトには、次のような会社がある。 ファースト・アメリカン・プラスチック そして アイコモールド 品質に妥協することなく、競争力のある価格を提供する。

- 柔軟な生産オプション:生産量を調整する柔軟性を必要とする企業は、次のような企業を選ぶとよい。 レックス・プラスチックスこの会社はカスタムメイドの小規模生産に対応している。

結論

適切な射出成形会社を選ぶことは、プロジェクトの成功に大きな違いをもたらし、生産スケジュールから製品の品質まで、すべてに影響を与えます。各企業の強み、能力、専門性を評価することで、企業はそれぞれのニーズに合ったパートナーを見つけることができます。大量生産またはカスタム射出成形ソリューションのどちらをお探しでも、ここに挙げた企業は業界トップクラスです。

各社は、以下のような独自のメリットを提供している。 プロトラブズ迅速なターンアラウンドとデジタル・ファーストのアプローチによる アムテック・プラスチックスUK英国およびEUでの現地生産に専念。シームレスな製造プロセス、高品質な部品、タイムリーな納期を確保するために、各オプションを慎重に評価します。

もちろん、あなたはそこにすべてが良いと思うかもしれないが、価格は多分あなたにとって少し高コスト、その後、我々はあなたが探していることをお勧めします。 中国のプラスチック射出成形会社Sincere Techは、金型設計、試作、テスト、金型設計と製造、ダイカスト金型、CNC機械加工、表面仕上げ、証明書に至るまで一貫したサービスを提供する中国で最も優れた金型メーカーの一つです、 製品組立サービスあなたのプロジェクトのための信頼できる中国のパートナーを捜しているなら、Sincere Techはあなたの最もよい選択の1つである。

前進する準備ができている企業にとって、これらのトップ射出成形会社に見積もりやコンサルティングを依頼することは、製品を成功裏に市場に送り出すための次のステップである。