自動車用射出成形

自動車用射出成形 は、高い耐久性を備えた最高級の自動車部品を作るための重要な要素のひとつです。現代の自動車では、自動車用プラスチック射出成形はすべての一部であり、小包です。自動車のダッシュボードやその他の詳細なエンジン部品の製造に役立っています。さらに、さまざまな技術、材料、射出成形の利点は、自動車メーカーやサプライヤーにとって重要な出発点である。そこでこの記事では、自動車射出成形の歴史、生産工程、用途、さまざまな利点と欠点について説明する。

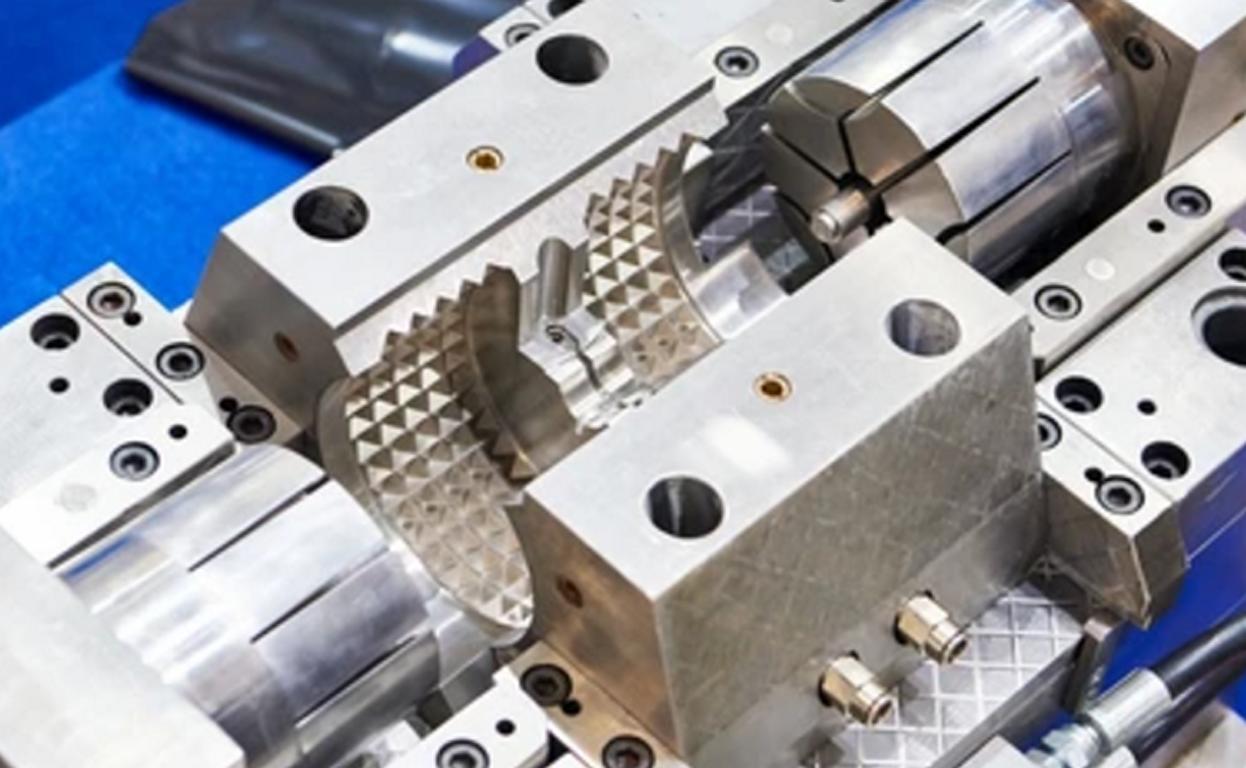

自動車用プラスチック射出成形とは?

自動車用プラスチック射出成形 とは、金型内で溶融した材料を用いて複雑な形状のプラスチック自動車部品を製造するプロセスを指す。部品の精度と一貫性が保たれるため、自動車産業で特に応用されている。その上、高い生産性も保証されます。自動車射出成形部品には、大型の外装トリムや小型の内装プラスチック部品が含まれる。これらの部品には明確な性能と持続性が要求されます。

自動車用射出成形の歴史

自動車産業は、1930年代に射出成形を大量生産に適用し始めて以来、射出成形を使用してきた。射出成形は最初、比較的単純な部品の生産に適用された。その後、技術と材料の革新に伴い、さまざまな分野で多くの応用が見られるようになった。多くの自動車射出成形会社は、様々な複雑なアプローチを考案してきた。そのため、より複雑で軽量な自動車部品の製造にも役立っている。これはまた、製造コストを削減し、同時に車の性能を向上させるのに役立つだろう。

自動車用射出成形法の種類

一般的に、自動車用射出成形法には次のような分類がある。

1.熱可塑性射出成形

この方法では、溶けるプラスチックを使う。その後、破壊されることなく何度も成形し直すことができる。このほか、自動車製造では、その柔軟な使用とリサイクル性により、さまざまなダッシュ、クリップ、パネルの製造に広く使用されている。

2.熱硬化性射出成形

熱硬化性材料は、一度加熱されると永久に固化する。このため、高温を必要とする部品、すなわちエンジン部品に最適である。最初に固定されたこれらの材料は、再溶融や再成形ができません。

3.オーバーモールディング

オーバーモールディングとは、既存の部品の上にさらに材料を重ねて成形することである。例えば、触り心地の良いハンドルや自動車部品のガスケットなどに広く応用されている。

4.ガスアシスト射出成形

この技術では、部品製造時に金型流路内のガスを発泡させる薬剤を使用する。ほとんどの鉄系金属よりも重量が軽い。しかし、非常に強く、ドアハンドルやパネルのような巨大な構造物を作るのに理想的です。

5.インサート成形

インサート成形では、金型内に部品を配置し、その周囲にプラスチックを射出する。これは金属製でも他の材料でもよい。さらに、この材料は複数の材料を1つのセクションに統合します。製品の強度や耐久性を向上させるだけでなく、その他の利点もあります。

自動車用射出成形の全工程

自動車用射出成形は、自動車用プラスチックの製造工程である。最終製品の高い精度、一貫性、品質を保証するために、いくつかの重要な工程があります;

1.クランプ:

型締めは射出成形の最初の工程である。この工程では、力を加えて金型の2枚の板を閉じる。前述したように、金型は二分割され、クランプユニットで圧縮されます。このクランプユニットは、溶融プラスチックの射出中に金型を閉じた状態に保つのに十分なクランプ力を持つ。発生する型締力の量は、使用する金型の大きさや材料の種類によって異なる。金型キャビティ内の漏れを防ぎ、キャビティを確実に閉じるためには、クランプを常に正しく使用する必要があります。

2.インジェクション

金型がクランプされると、射出成形の準備が整う。この段階では、固形状のプラスチックペレットを加熱されたバレルに投入し、液化させる。その後、溶融プラスチックは、非常に高い圧力でノズルを介して金型キャビティに強制的に流れ込む。そのため、圧力と射出速度が正確にモニターされ、金型への充填が確実に行われる。これに加えて、プラスチックが金型の内部キャビティに到達し、通常の欠陥を形成していないこともチェックされます。これには、気泡の形成や金型への不完全な充填が含まれる。

3.冷却

プラスチック材料が金型に注入されると、固まって固まり始めます。部品の最終的な寸法と強度を決定するため、冷却も非常に重要なステップです。金型内の冷却溝を通して、熱は大きな熱量で比較的短時間に分散される。部品が冷却に費やす時間は非常に重要です。 なぜなら、収縮や反りが発生する可能性があり、冷却時間が長いと生産工程全体が遅くなる可能性があるからだ。

4. 排出:

部品が冷えて固まった後、金型が開き、部品が排出される。この工程では、エジェクターピンを使用するのが一般的で、このピンは単に部品を金型から押し出すだけである。エアブラスターやメカニカルプレートを使って部品を取り出すこともある。金型から試料を取り出す重要な工程であり、慎重に行わなければならない。パーツを傷つけないように、特に装飾が施されていたり、複数の特徴を持っていたりする場合はなおさらだ。

5.仕上げ:

最後の作業は仕上げと呼ばれ、余分な材料やバリとして知られる表皮が取り除かれる。また、サンディングや塗装が施されることもある。さらに、システムの部品となる場合は、用途に応じて組み立てる。表面仕上げは、部品が設計通りの精度、色、大きさに仕上がるようにする。

自動車部品製造における射出成形の応用

射出成形の使用は、精度と同一部品の大量生産の可能性により、自動車の多くの部品を製造する上で重要である。射出成形で作られる一般的な自動車部品には、以下のようなものがある。

- ダッシュボードの構成要素: これらは通常、射出成形のような精度を必要とする複雑な部品である。そのため、車内のスペースにフィットさせることができるのです。

- バンパーとエクステリアパネル: このプロセスにより、剛性が高く見栄えの良い外装部品を製造することができる。そのため、衝撃や天候の変化にも耐えることができる。

- エンジンカバー これらの部品は耐熱性があり、十分な強度を持たなければならない。

- エアインテークマニホールド このプロセスは、エンジン効率に理想的な軽量で剛性の高い部品を形成する。

- インテリアトリムとハンドル このプロセスにより、細部まで精巧に作り込まれた、美的に魅力的で機能的に効果的な部品を手に入れることができる。

- 電気ハウジング: これらの部品は、自動車のデリケートな電子機器の一部を保護するため、重要である。

自動車用射出成形の利点

自動車産業における射出成形の利点は以下の通りである;

- 費用対効果の高い大量生産: 射出成形は大量生産に適しており、生産数が増えるほど各部品のコストが下がる。

- デザインの柔軟性: この方法は、自動設計、複雑な形状、幾何学的形状、公差の厳しい自動車設計の製造に適している。

- 素材の多様性: 強化プラスチックを含むほとんどの種類のプラスチックを使用することができます。そのため、高強度や耐熱性といった特徴を持つ部品を作ることができます。

- 一貫した品質: 射出成形は、すべての部品とサブ-アセンブリにわたって自動車生産の標準を維持するのに役立ちます。つまり、要求される基準を達成するための重要な要素なのです。

- 軽量部品: この特性は、軽量プラスチックの使用によるものである。そのため、車両全体の軽量化を助け、燃費を向上させる。

自動車における射出成形の限界

- 高い初期金型費用: 金型を作るには莫大なコストがかかるため、射出成形は少量生産には向いていない。

- 廃棄物: スプルーやランナーを使用する工程では、スクラップが発生し、再利用されたり廃棄されたりする。

- 設計上の制約: また、デリケートな部品にはコストと時間がかかる。さらに、工程が非常に複雑になり、二次加工のような別の工程が必要になる。

低コストの自動車プロトタイプのための射出成形に代わる方法

初期段階の開発や少量生産の場合、射出成形に代わる方法には以下のようなものがある:初期段階の開発や少量生産には、次のような方法がある;

- 3Dプリンティング: 金型のコストがかからないので、試作品には最適だ。ただし、射出成形で作ったものほど強靭ではないかもしれない。

- CNC加工:メリット これは、与えられた部品の生成に高い精度を提供する。しかし、複雑な部品の開発には時間がかかり、コストがかかるというデメリットがある。

- ウレタン鋳造: 小部品生産に適している。そのため、材料特性や部品表面の品質が良い。これに加えて、このプロセスは射出成形のサイズと生産性を達成できない場合が多い。

自動車部品用射出成形材料

自動車用射出成形に使用される一般的な材料には、以下のようなものがある:

- ポリプロピレン(PP): 非常に軽量で、車両内部で使用される衝撃に耐えることができる。 ポリプロピレン射出成形 ページ.

- アクリロニトリル・ブタジエン・スチレン(ABS): 強度と剛性に優れ、主にダッシュボードやパネルに使用される。 ABS射出成形 ページを参照されたい。

- ポリアミド(ナイロン): 高い強度と温度安定性を備えているため、例えばボンネット下の部品用途に適しています。 ナイロン射出成形 ページを参照されたい。

- ポリカーボネート(PC): 照明に関わる部分に視認性と長寿命をもたらす働きをする。 ポリカーボネート射出成形 ページ.

- ポリウレタン(PU): 小さなゴム状部品のようなシールやガスケットに適している。

自動車用プラスチック射出成形サービスはSincere Techをお選びください

以下はその理由である。Sincere Techを選ぶべき理由 射出成形サービス:

1.強度と耐久性: Sincere Techは、特にエンジンブロックやハウジングのような実践的な圧力のための耐久性と耐久性のある自動車部品を提供します。

2.正確さと一貫性: このプロセスは、製品の高い精度と均一性を保証し、特に大量生産で使用される場合、すべてのオーステナイト系材料に対する自動車の要件を満たします。

3.軽量化のメリットtは軽量な性質を持っており、私たちの高速サービスは自動車を軽くする。そのため、燃費と性能の向上に貢献できる。

4.コスト効率: 特に大量に使用される、Sincere Tech も最良の方法を提供する。つまり、二次加工の必要性をなくすことで、生産コストを削減することができるのだ。

5.多目的な用途: いくつかの自動車部品に適した会社。いくつかの部品の製造に役立っています。これには、構造用からマイクロエレクトロニクス用、防錆機能を備えた電気用まで含まれる。

結論

結論として、自動車用プラスチック射出成形は、さまざまな自動車部品の製造の中心となっている。これには、インストルメントパネル、ハブキャップ、インテークマニホールド、ボンネットなどが含まれる。非常に正確な部品を大量に作ることができる。これに加えて、設計の自由度と相対的な費用対効果をもたらし、現代の自動車製造の基盤となっている。 自動車産業が変化し、生産に新しい技術や材料を使用する傾向があるにもかかわらず、射出成形は新技術の開発において特別な位置を占めている。さらに、射出成形は新技術の開発において特別な位置を占めている。射出成形は、現代の自動車産業で求められる性能と品質を向上させるのに役立っている。

よくある質問

Q1.射出成形は自動車の軽量化にどのように貢献するのですか?

射出成形の助けを借りれば、より軽いタイプのプラスチックを使うことができる。金属のような多くの重い素材を置き換えることができるため、自動車を軽くすることができる。これは燃費の向上につながり、排気ガスも減らすことができる。

Q2.射出成形は少量生産の自動車部品に適していますか?

射出成形は大量生産には理想的ですが、少量生産には理想的です。しかし、大量生産、あるいは複数の部品を正確に作る必要がある場合。金型コストが高いため、3DプリンターやCNC機械加工などの方法の方が適しているかもしれません。

Q3.どのような自動車部品がSincere Tech金型メーカーに適していますか?

Sincere Techは、エンジンブロック、トランスミッションハウジング、自動車構造に強度を与える構造部品など、軽量で強度の高い部品の製造に適している。

返信を残す

ディスカッションに参加したい?遠慮なく投稿してほしい!