يهتم الإنتاج الحديث بالكفاءة والدقة. وتشمل بعض التقنيات المستخدمة في هذا المجال القولبة بالحقن بمساعدة الغاز. القولبة بالحقن بمساعدة الغاز هي طريقة إنتاج تكنولوجية تساعد على إنتاج أجزاء بلاستيكية خفيفة ومتينة ومعقدة. يتم إنشاء الأجزاء المجوفة عن طريق حقن القالب بغاز خامل، مما يقلل من كمية المواد المستخدمة ويقلل أيضاً من زمن الدورة.

وتتمثل نتيجة ذلك في زيادة دقة الأبعاد، وتقليل التشوهات، والقدرة على تنفيذ تصميمات مبتكرة. تُعد حقن الغاز المساعد بالحقن مفيدًا في صناعة السيارات، وصناعة الأثاث، وصناعة الإلكترونيات، وصناعات المنتجات الاستهلاكية، حيث تكون هناك حاجة إلى إنتاج فعال من حيث التكلفة بجودة عالية. يتم ضمان موردي حقن حقن الغاز المساعد للحقن بالغاز الموثوق بهم لتوفير نتيجة منتظمة. في ظل الإنتاج السائد، يستفيد معظم المصنعين من المنتجات المصبوبة بالحقن بمساعدة الغاز، مما يسمح للمصنعين بتحقيق الكفاءة والقوة والجمالية.

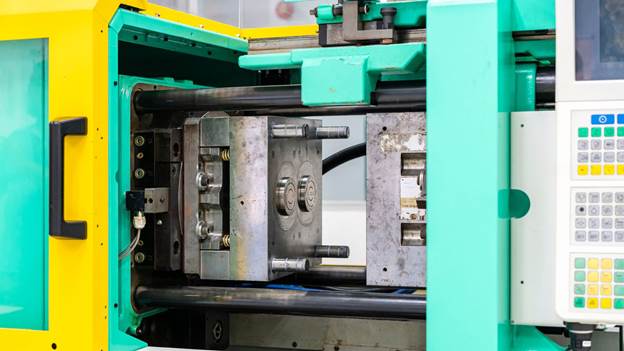

ما هو القولبة بالحقن بمساعدة الغاز؟

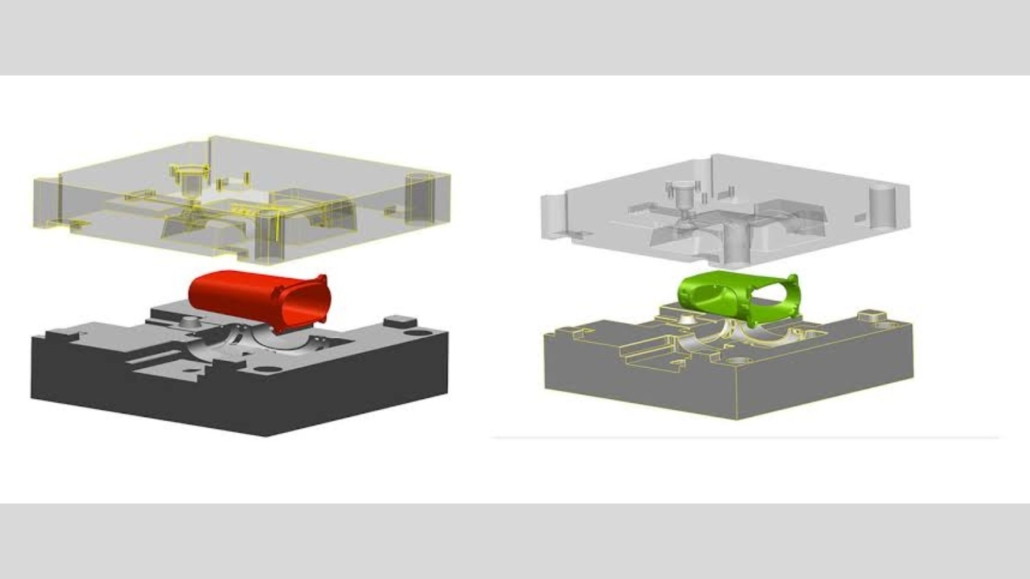

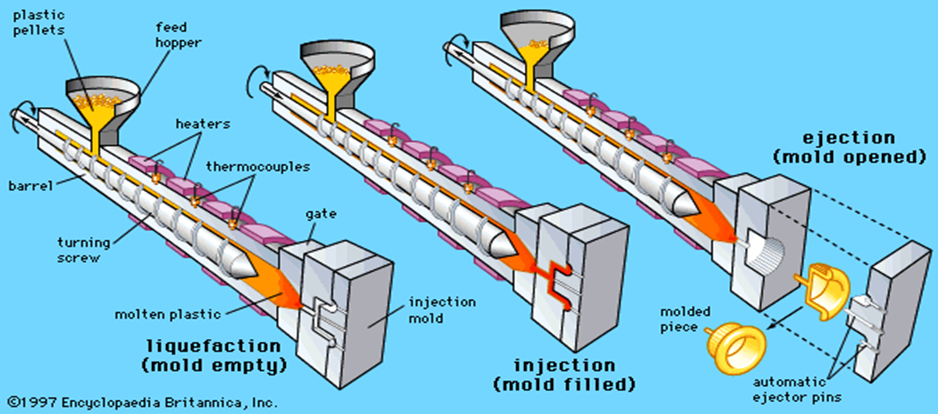

مساعد الغاز القولبة بالحقن هي العملية التي يتم فيها حقن الغاز الخامل (عادةً النيتروجين) في القالب أثناء عملية حقن البلاستيك. يجبر الغاز البلاستيك الدافئ على الجدران الرقيقة أو تجويف المكون، مما يؤدي إلى خلق تجويف داخله. توفر هذه التقنية في المواد، وتزيد من دقة الأبعاد، وتقلل من الالتواء.

هذه العملية هي الأنسب في المقاطع السميكة أو التي تحتوي مقاطعها على مسارات تدفق طويلة. وتُستخدم على نطاق واسع في تصنيع السيارات والأثاث والمنتجات الاستهلاكية. سيتم ضمان الجودة والموثوقية من خلال اختيار الموردين المناسبين لعملية التشكيل بالحقن بمساعدة الغاز.

تشغيل القولبة بالحقن بمساعدة الغاز

يبدأ تمامًا مثل القولبة بالحقن التقليدية، حيث يتم حقن البلاستيك في قالب. بمجرد ملء تجويف القالب جزئيًا، يتم حقن غاز مضغوط في بعض المناطق. هذا الغاز يجعل البلاستيك السائل يندفع للخارج ليشكل قنوات مجوفة، ls ولكنه يجعل السطح صلبًا.

وتؤدي هذه الطريقة إلى تقليل الضغط في الأجزاء السميكة وعدم وجود أحواض وعدم وجود أحواض وسماكة جدار موحدة. والنتيجة هي جزء عالي الجودة يكون أكثر ثباتًا من حيث الأبعاد وخفيفًا وقويًا. هذه هي الميزات الوظيفية والجمالية لمصنعي المنتجات، مثل القولبة بالحقن بمساعدة الغاز.

تطبيقات قوالب الحقن بمساعدة الغاز: القوالب بالحقن بمساعدة الغاز هي تقنية تصنيع مرنة يتم تبنيها في كبرى الصناعات. يمكن إنشاء أشكال مجوفة أو معقدة بأقل جهد، مما يجعلها مناسبة في كل من الأغراض المفيدة والزخرفية.

يقوم صانعو السيارات بصب الألواح الداخلية ومقابض الأبواب والأجزاء الهيكلية باستخدام الحقن بالغاز الصناعي في السيارات. وهذا الإجراء يجعلها خفيفة دون فقدان القوة المرتبطة بكفاءة استهلاك الوقود والأداء.

الأثاث والمنتجات الاستهلاكية

يتم استخدام القولبة بالحقن بمساعدة الغاز لإنشاء المقاطع المجوفة التي يتم إنشاؤها في الأجزاء البلاستيكية للأثاث والأجهزة والأدوات. وتشكل المكونات الخفيفة مثل ظهور الكراسي والمقابض والأغطية طريقة فعالة للإنتاج.

معدات صناعية

عادةً ما تكون الأجزاء البلاستيكية القوية ذات حجم معين مطلوبة من قبل الروبوتات والماكينات. تتميز المنتجات المصنعة القائمة على القولبة بالحقن بمساعدة الغاز بالمتانة وسُمك الجدار القياسي ومقاومة الالتواء.

يُستخدم القولبة بالحقن بمساعدة الغاز للإلكترونيات في تصنيع الإلكترونيات الاستهلاكية، وأغلفة الأدوات، وغيرها من الأجهزة التي تتطلب مظهرًا قويًا وجذابًا وبالتالي مع استهلاك كمية قليلة من المواد.

تطبيقات أخرى

كما أنها تستخدم في المعدات الرياضية والألعاب والأغلفة. ويلجأ المصنعون إلى خدمات بائعي الصب بالحقن بمساعدة الغاز بمساعدة الغاز الذين لديهم الفرصة لإنتاج أجزاء بالحجم والجودة المحددين.

بعد معرفة مثل هذه التطبيقات، يمكن للشركات أن تختبر الفائدة الكاملة لقولبة حقن الغاز المساعد لإنتاج منتجات خفيفة الوزن وبأسعار معقولة.

المواد المستخدمة

اللدائن الحرارية: اللدائن الحرارية هي المواد الأكثر استخدامًا في التشكيل بالحقن بمساعدة الغاز. يمكن عمل بعض المواد بسهولة وربطها في عملية التشكيل بمساعدة الغاز، مثل البولي بروبيلين (PP) والبولي إيثيلين (PE) والبولي إيثيلين (ABS) والبولي كربونات (PC). هذه المواد البلاستيكية ملائمة في تصنيع منتجات خفيفة الوزن وقوية مصبوبة بالحقن.

بلاستيك مقوى: وبالإضافة إلى ذلك فإن اللدائن المقواة بالزجاج من النايلون أو البولي بروبلين تكون صلبة وقاسية. يتم استخدامها في المناطق التي تعرض المكون إلى درجة عالية من الإجهاد أو الحمل، وبالتالي، ستعمل بشكل جيد مع قطع السيارات أو الأجزاء الصناعية التي يتم إنتاجها أثناء التشكيل بالحقن بمساعدة الغاز.

البوليمرات المتخصصة: في بعض الحالات، يتم استخدام البوليمرات المتخصصة التي تتميز إما بمقاومة عالية للحرارة أو مقاومة كيميائية. تحدد هذه المواد متطلبات المنتج بشروط محددة تضمن أداءه وطول عمره. سيساعد إدراج القولبة بالحقن بمساعدة الغاز، والتي عملت في الصناعة من قبل، في اختيار المادة المناسبة لاستخدامها في أي تطبيق.

اختيار المواد: يجب أن يتمتع الوسيط المستخدم بخصائص تدفق ممتازة واستقرار حراري وتوافق حقن الغاز. يعد الاختيار المناسب للمواد أمرًا بالغ الأهمية في تقليل العيوب وقوة وكفاءة الأجزاء المستخدمة في عملية القولبة بالحقن بمساعدة الغاز.

التقنيات

الحقن المتبادل باستخدام القنوات الغازية

وفيه يتم تصنيع الأجزاء المجوفة عن طريق الضخ في القالب في بعض المناطق. إنه يحافظ على استهلاك المواد ويوفر التوحيد في سمك الجدران. كما أنها تُستخدم على نطاق واسع في إنتاج قوالب الحقن بمساعدة الحقن الخفيف الوزن والصلب.

منظم ضغط الغاز القابل للتكيف

يمكن أيضًا تعديل ضغط الغاز في عملية التشكيل لمعالجة تدفق المادة بطريقة محسّنة. وهذا يمنع علامات الحوض ويحسن من تشطيب السطح ويجعل الفن أقوى. والأهم من ذلك حالات عالية الجودة بمساعدة الغاز مصبوب بالحقن المنتجات.

الحقن المتسلسل للغاز

يتضمن حقن الغاز المتسلسل حقن الغاز في مراحل مختلفة من عملية التشكيل. سيضمن هذا الإجراء تحسين تدفق المواد بافتراض شكل X الكامل، وتقليل عدد العيوب. يجب أيضًا التواصل مع الموردين نظرًا لأنهم على دراية بعملية القولبة بالحقن بالغاز المساعد، بحيث يمكن القيام بذلك بدقة.

أحدث طرق التبريد الحديثة

يُعد التشكيل بمساعدة الغاز مع أنظمة التبريد المتقدمة مفيدًا في تصلب المكونات بسرعة لتقليل زمن الدورة. وهذا يعزز الإنتاجية، ولا يعيق تصميم الجزء.

مزايا القولبة بالحقن بمساعدة الغاز

وبمقارنة القولبة التقليدية وما يسمى بالقولبة بالحقن بمساعدة الغاز، يمكن ملاحظة العديد من المزايا:

الوفورات المادية

كما تستهلك الأجزاء المجوفة كمية أقل من البلاستيك وتقلل من النفقات والأثر البيئي.

تقليل التشوه وعلامات الغرق

يقلل التشكيل بمساعدة الغاز من معظم العيوب الشائعة، مثل علامات الغرق أو التشوهات السطحية من خلال التوزيع المتساوي للمواد.

الأجزاء الأخف وزناً

تتوفر هياكل مجوفة لتمكين إنشاء مكونات خفيفة دون تقليل القوة.

إنتاج أسرع

ويرتبط باستهلاك أقل للمواد وتدفق أفضل انخفاض في أزمنة الدورات؛ وهو أمر مقبول أكثر لدى الشركات المصنعة.

مساحة تذبذب محسّنة للتصميم

من الممكن إنشاء أشكال معقدة، وكذلك إضافة أجزاء أكثر سمكًا دون تقليل الجودة أو جعلها باهظة الثمن.

اعتبارات التصميم

يجب أيضًا التخطيط جيدًا لعملية القولبة بالحقن المساعد المطورة بالغاز من أجل تعظيم العملية.

اختيار المواد في جميع المواد البلاستيكية التي يمكن تشكيلها بمساعدة الغاز. يجب على المصممين استخدام المواد التي يسهل تدفقها وترابطها تحت الحقن بالغاز.

سُمك الجدار

يجب أن تكون سماكة الجدران متساوية. يجب وضع المساحات المفتوحة في مواضع استراتيجية لخلق القوة والوظائف.

وضع قناة الغاز: موقع القناة الغازية هو الأكثر أهمية. عندما يتم وضعها في الموضع الخاطئ يمكن أن تترك حشوات نصف مملوءة أو نقاط ضعف أو عيوب جمالية.

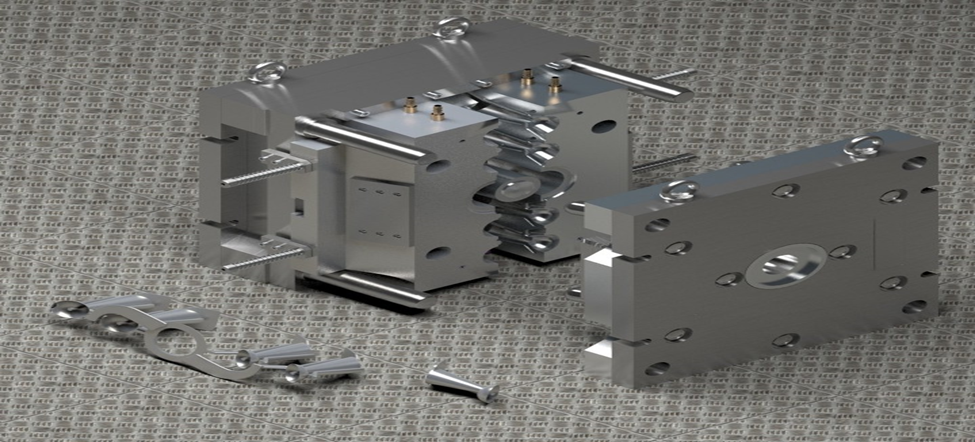

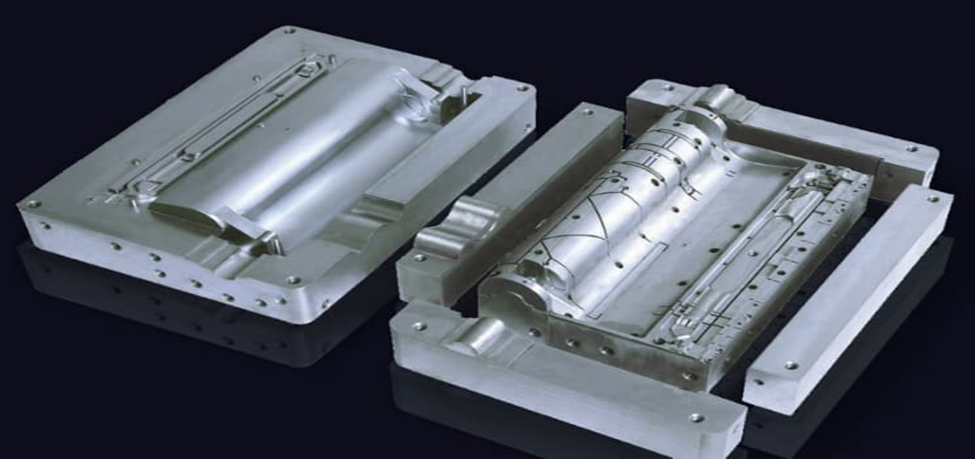

تصميم القوالب

يجب أن يكون مرور البلاستيك والغازات ممكنًا إلى القوالب. يجب أن تكون البوابات جيدة التهوية ومصممة بشكل جيد لضمان فعالية الإنتاج وتقليل العيوب.

هذه المواصفات التصميمية هي الوسيلة المؤكدة لجودة النتائج العالية والموثوقية في قولبة الحقن بمساعدة الغاز.

التكلفة وكفاءة الإنتاج

التكلفة والكفاءة الإنتاجية لقولبة الحقن المساعدة بمساعدة الغاز اقتصادية للغاية مقارنةً بالعمليات التقليدية من حيث التكلفة والكفاءة الإنتاجية من حيث القوالب، ومن حيث النفقات وسرعة إنتاج المنتجات. كما أنها توفر في تكلفة المواد لأن الأجزاء عبارة عن مساحات مجوفة جيدة واقتصادية.

تتيح هذه العملية إمكانية تدفق البلاستيك المصهور بحرية، وهذا يوفر الوقت في التبريد. وهذا سيمكن الشركات المصنعة من إنتاج الأجزاء بمعدل أسرع دون المساس بالجودة. وتتميز الشركات التي تقوم بتصنيع الأصناف من خلال إنتاج المنتجات المصبوبة بالحقن بمساعدة الغاز بأنها أسرع، كما أن النتائج تكون متسقة.

إن التعاون مع الخبراء الذين يقدمون عملية التشكيل بالحقن بمساعدة الغاز يقلل من عدد المناولة اليدوية والتجميع، مما يقلل أيضًا من تكاليف العمالة. وهذا الأمر فعال للغاية من حيث توفير المواد، وتقليل عدد الدورات، وكذلك العيوب، على الرغم من أن القوالب أكثر تعقيدًا في البداية.

الأخطاء الشائعة التي يجب تجنبها

هناك العديد من الأخطاء التي يمكن أن تتداخل مع جودة وكفاءة المنتج في القولبة بالحقن بمساعدة الغاز. مشكلة الضغط الخاطئ للغاز هي المشكلة الشائعة في المشاكل الشائعة. قد يؤدي الضغط الزائد أو الناقص إلى تشوه المكونات أو العيوب.

خطأ آخر هو سوء توجيه الغازات. قد يؤدي أي اختلال في المحاذاة إلى تعبئة جزئية أو جدران ملساء تجعل المنتجات المعبأة باستخدام القولبة بالحقن بمساعدة الغاز ضعيفة.

كما أن مشكلة عدم تطابق المواد المستخدمة شائعة جدًا. فبعض المواد البلاستيكية لا تستجيب بشكل جيد للعمليات التي تتم بمساعدة الغاز، مما يؤدي إلى عيوب أو ضعف الترابط.

قد يكون تجاهل إرشادات التصميم، أي سُمك الجدار وهندسة الجزء، مشكلة أيضًا. قد تنحني المكوّنات أو تغرق أو تتعرض للإجهاد.

يمكن التخلص من الأخطاء التالية من خلال التعاون مع موردي حقن الصب بمساعدة الغاز ذوي الخبرة، ومراعاة إرشادات التصميم والعملية المناسبة، وضمان إنتاج عالي الجودة بطريقة ثابتة.

تحديد الموردين المناسبين لموردي القوالب بالحقن بمساعدة الغاز

يعتمد نجاح القولبة بالحقن بمساعدة الغاز على اختيار الشريك المناسب. فالجهود المبذولة مع الموردين الراسخين هي ضمان جودة الأجزاء وعمليات التصنيع دون انقطاع.

حدد مساعد الغاز القولبة بالحقن الموردين الذين لديهم قصة نجاح في تصنيع منتجات مصبوبة بالحقن المساعدة بالغاز من نفس طبيعة مشروعك. يمكنهم تجنب العيوب وتحسين كفاءتهم بمساعدة خبرتهم في تصميم القوالب واختيار المواد المستخدمة.

يجب أن يوفر المورد أيضًا دليل تحسين العملية للعملية، مثل ضغط الغاز وقنوات التموضع وأوقات الدورات. ويمكن تطبيق ذلك للحد من الهدر وعدم الدقة في الإنتاج.

يستثمر موردو الجودة في أنظمة مراقبة الجودة والمعدات الجديدة. فهي توفر نتائج مضمونة، ومعدل أسرع، وفعالية من حيث التكلفة في برامج القولبة بالحقن بمساعدة الغاز.

الاتجاهات المستقبلية

إنه مستقبل القولبة بالحقن بمساعدة الغاز، والذي يعتمد على الابتكارات والكفاءة. يبحث المصنعون عن مواد أحدث وأقوى وأخف وزنًا وأكثر متانة. هذه هي التقنيات التي تؤدي إلى منتجات مصبوبة بالحقن بمساعدة الغاز عالية الجودة.

الاتجاه الآخر المهم هو اتجاه الأتمتة. حيث تتولى الروبوتات وأنظمة الذكاء الاصطناعي بشكل متزايد مسؤولية حقن الغاز والتعامل مع القوالب، وهي تقضي على الأخطاء وتجعل عملية الإنتاج أسرع. كما يتبنى موردو الغاز ذوو الخبرة في قولبة الحقن هذه التقنيات لمواكبة المنافسة.

كما تحظى الاستدامة أيضًا بالاعتبار. ويُعد استهلاك مواد أقل من إعادة تدوير البلاستيك من المواد البلاستيكية والإنتاج الموفر للطاقة من عناصر التصنيع الصديقة للبيئة في تصنيع القوالب بالحقن الصديقة للبيئة التي يطلق عليها اسم قولبة الحقن المساعدة بالغاز.

ويتم تعزيز ذلك من خلال إضافة الطباعة ثلاثية الأبعاد، والتي تعمل على توسيع إمكانيات إنتاج النماذج السريعة وإنتاج الدفعات. ويساعد ذلك المصممين على تجربة الأشكال المعقدة بتكلفة منخفضة وفي أقصر وقت ممكن؛ وبهذه الطريقة، فإن القولبة بالحقن بمساعدة الغاز أكثر إنتاجية في الإنتاج الحديث.

الخاتمة

بمساعدة الغاز القولبة بالحقن يمكن أن توفر للمصنعين نهجًا قابلاً للتطبيق لإنتاج مكونات خفيفة الوزن ومعقدة وقوية. فالشركات في وضع يسمح لها باتخاذ القرار الصحيح، مع معرفة كيفية عملها وفوائدها والطريقة التي ينبغي تصميمها بها. إن اختيار موردي الحقن بالحقن بمساعدة الغاز الموثوق بهم يعني أن معيار المنتجات المصبوبة بالحقن بمساعدة الغاز سيكون هو نفسه في جميع الصناعات. ينتج عن انخفاض كمية المواد المستخدمة زيادة في سرعة الإنتاج والقدرة على إجراء تغييرات على التصميمات، مما يزيد من شعبية هذه التقنية التي أصبحت شكلاً ضروريًا إلى حد ما من أشكال الإنتاج الحديث.