الاختلافات وأوجه التشابه بين القولبة المتراكبة والقولبة بالإدخال: المقارنة والتطبيقات

يلعب اختيار عملية التشكيل الصحيحة دورًا حاسمًا للغاية في عالم التصنيع. ومن بين التقنيات الشائعة اثنتان من التقنيات الشائعة هما القولبة الزائدة والقولبة بالإدخال. لكل منهما جوانبه القوية وتطبيقاته وتحدياته. قد تكون الاختلافات في توفير الوقت وتوفير التكلفة في حالة الاختيار بينهما. في حالة تصنيع المنتجات، يعتمد تصنيع المنتج على استخدام عملية التشكيل الصحيحة من أجل تحديد جودة وكفاءة المنتج. وهذان النوعان هما القولبة الزائدة والقولبة بالإدخال. على الرغم من حقيقة أن كلاهما يستخدمان العديد من المواد، إلا أنه يتم تطبيقهما لأغراض مختلفة.

يركّز القولبة المفرطة على الراحة والمظهر والسطح الناعم الملمس، بينما ترتكز عملية التشكيل بالإدخال على القوة والمتانة والروابط الميكانيكية. تتيح الخبرة المتعلقة بتمييز هذه الطرق ومزاياها وتطبيقها للمصنعين اتخاذ قرارات جيدة. تتناول الورقة التالية أهم النقاط، مثل التصميم، والتكلفة، ووقت الإنتاج، والميل المستقبلي، والتي يمكن أن تسمح للمهنيين بالاختيار بين القوالب المُدخلة والقوالب المفرطة وكيفية إنتاج بضائعهم بالطريقة الأنسب.

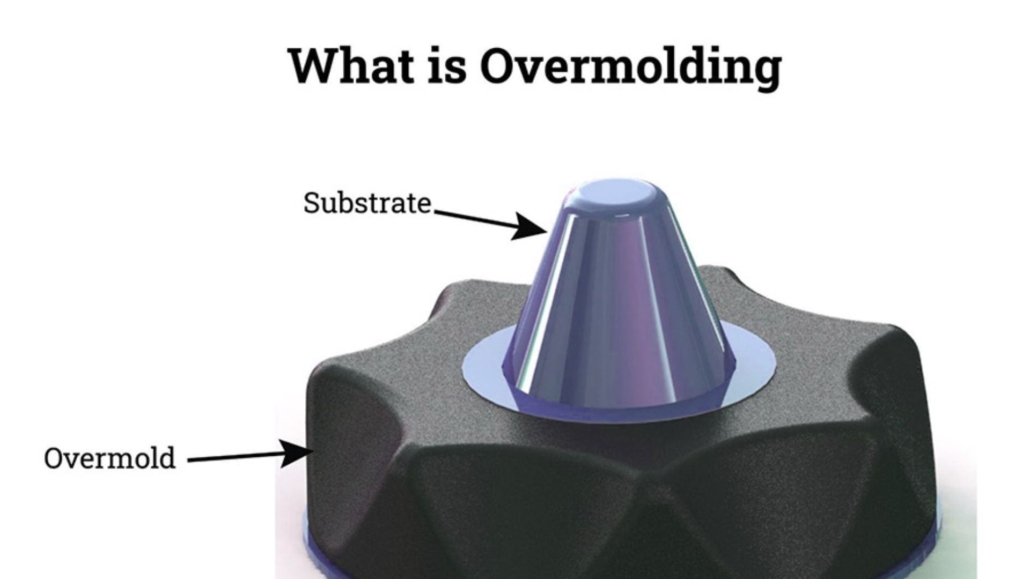

ما هو القولبة المفرطة؟

في التشكيل المتراكب، يتم إنشاء مكون واحد باستخدام مادتين مختلفتين أو أكثر. يتم تشكيل قاعدة الركيزة بشكل عام. ثم يتم تشكيلها بمواد ثانوية مصبوبة فوقها أو حولها. وهذا يسمح للمصنعين بمزج مواد ذات خصائص مختلفة، على سبيل المثال، الصلابة والمرونة.

عادةً ما تكون المنتجات ناعمة الملمس مصبوبة بشكل مفرط، بما في ذلك المقابض على الأدوات أو فرش الأسنان أو غيرها من الأدوات الإلكترونية. فهي تزيد من الجمال والراحة والأداء الوظيفي.

يمتلك القالب الزائد بعض العيوب الرئيسية التي تشمل:

- أكثر راحة وراحة للمستخدم.

- عمر افتراضي أطول للمنتجات.

- المزيد من المرونة في التصميم.

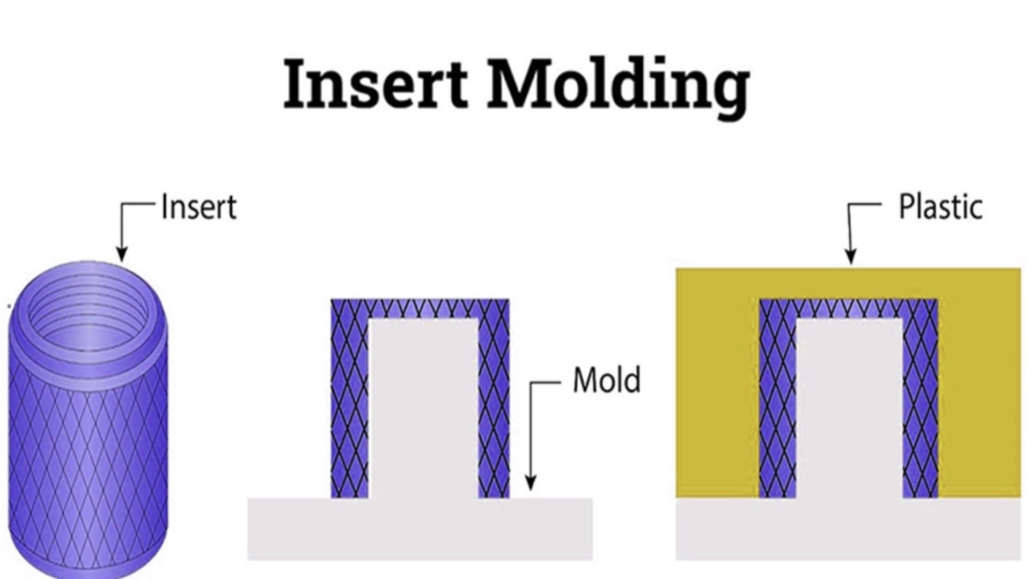

ما هو القولبة الداخلية؟

قولبة الإدخال: وهي عملية يتم فيها إدخال مكوّن مسبق الشكل في قالب، ويتم حقن البلاستيك في الجزء. يمكن أن يكون الإدخال من المعدن أو البلاستيك أو بعض المواد الأخرى. يحتوي المنتج النهائي على قالب الإدخال المخصص.

التشكيل بالإدخال هو التشكيل الذي يستخدم إلى حد كبير في الصناعات التي تتطلب روابط ميكانيكية عالية. الموصلات الكهربائية وقطع غيار السيارات ومكونات الأجهزة هي بعض الأشياء التي تميل إلى الاعتماد على هذه التقنية.

فوائد القولبة بالإدخال هي:

- ترابط ميكانيكي قوي

- تقليل وقت التجميع

- القدرة على الربط بين مواد مختلفة.

بعض الأمثلة على القوالب المتراكبة والقولبة الداخلية

هذه هي القوالب المتراكبة وكذلك القوالب المُدخلة التي تجد تطبيقًا واسعًا في عملية التصنيع، على الرغم من أنها تُستخدم في تطبيقات مختلفة فيما يتعلق بخصائص المنتجات. ومن شأن فهمهم لتطبيقاتها أن يساعد الشركات المصنعة على اختيار العملية المناسبة.

التطبيقات تم تطبيق القوالب المتراكبة على النحو التالي

القوالب المتراكبة مناسبة للمنتجات التي تحتاج إلى أن تكون مريحة أو جميلة أو قابلة للإمساك. وهو عبارة عن مزيج من المواد اللينة والصلبة التي يتم استخدامها في جزء وظيفي واحد. الاستخدامات الشائعة هي:

- مقابض الأدوات: المقابض مريحة أكثر ومصنوعة من البلاستيك المقوى أكثر من اللازم.

- الإلكترونيات الاستهلاكية: أزرار الضغط الناعمة على عناصر مثل جهاز التحكم عن بُعد وسماعات الرأس.

- الأجهزة الطبية، المعدات الطبية: السلامة والراحة. تحتوي المحاقن أو الأجهزة الجراحية على أسطح مطاطية.

- قطع غيار السيارات حشوات مطاطية أو مانعات تسرب للأجزاء البلاستيكية لتقليل الضوضاء وتحسين المتانة.

تم إجراء التطبيقات التالية في إطار القوالب الإدخالية

ويرجع السبب المنطقي وراء استخدام القوالب المدرجة إلى حقيقة أن المنتج يتطلب قوة ميكانيكية عالية، أو أنه مزيج من مواد مختلفة في وحدة واحدة. يتم تطبيقه في التطبيقات الشائعة مثل:

- موصلات كهربائية: يتكون PT من أشكال تحتوي على إدخالات معدنية يتم إدخالها في أجسام بلاستيكية.

- قطع غيار السيارات: أجزاء المحرك أو الأقواس، التي يتم عمل إدخالات معدنية لها لتقوية البلاستيك.

- حلول الأجهزة: مسامير أو عناصر معدنية متضمنة في القطع البلاستيكية من أجل تسهيل تركيبها معاً.

- معدات صناعية: قطع الماكينات التي تتضمن إدخالات معدنية وبلاستيك مصبوب لاستخدامها في القطع عالية الإجهاد.

يعتمد اختيار الفرد بين العمليتين على الهدف من المنتج. يجب أن يكون مصبوبًا بشكل مفرط في حالة الإفراط في الراحة، أو الإمساك أو سطح ناعم الملمس. أما في حال كانت مشاكل القوة والمتانة والثبات الميكانيكي هي الشاغل الرئيسي، فيتم تطبيق القولبة الإدخالية.

وسيساعد مفهوم هذه التطبيقات في تحقيق مزايا ما يسمى بالقولبة المتراكبة والقولبة بالإدخال في الإنتاج الحديث.

الاختلافات الجوهرية بين القولبة المفرطة والقولبة المدرجة

على الرغم من أن الطريقتين تتضمنان استخدام المواد، إلا أن هناك اختلافات واضحة. إليك مقارنة مفصلة:

| الميزة | التشكيل الزائد | إدراج القوالب |

| العملية | قولبة مادة ثانوية فوق ركيزة أساسية | يُحقن البلاستيك حول حشوة مُشكَّلة مسبقاً |

| المواد | غالباً ما تجمع بين اللدائن اللينة والصلبة | يمكن الجمع بين البلاستيك والمعدن أو البلاستيك أو المكونات الأخرى |

| التطبيقات | المقابض والمقابض والإلكترونيات الاستهلاكية | الموصلات الكهربائية، والسيارات، والأجهزة |

| التعقيد | أقل تعقيداً بعض الشيء | يتطلب وضع دقيق للإدخالات |

| القوة | التركيز على الراحة والجمال | التركيز على القوة الميكانيكية والمتانة |

هذه هي المقارنة التي يجب على المرء إجراؤها عند اختيار خيار بين القالب المدرج والقالب المتراكب. يتم تحسين القوالب المتراكبة من أجل تجربة المستخدم، كما يتم تحسين القالب المدرج من أجل السلامة الهيكلية.

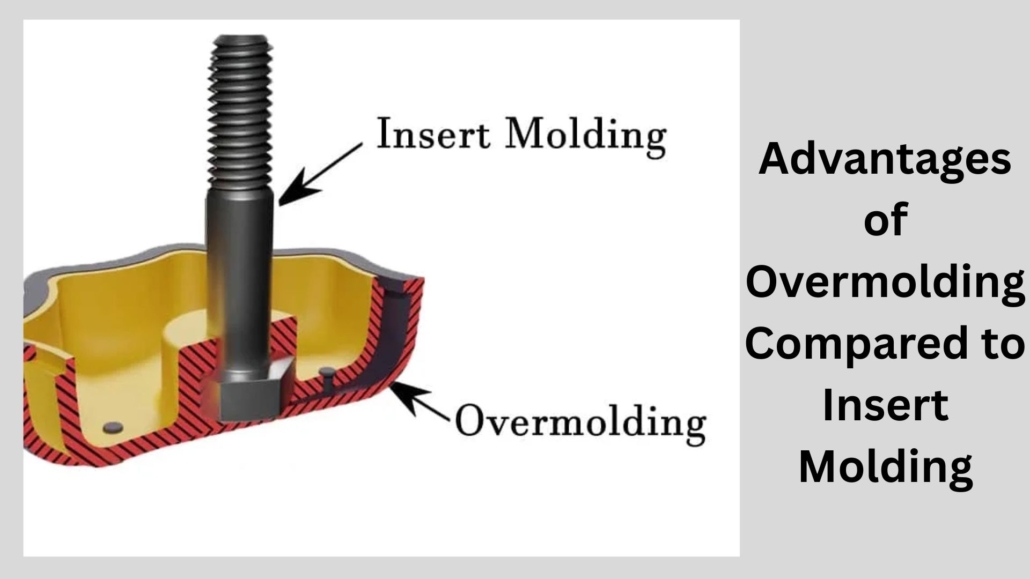

مزايا القوالب المتراكبة مقارنةً بالقوالب الداخلية

عند إجراء مقارنة بين القوالب المتراكبة مقابل القوالب المدخلة، يجب معرفة الفوائد التي ستجلبها كل عملية. كلتا العمليتين جيدة من عدة نواحٍ؛ ومع ذلك، تسمح كلتا العمليتين بالجمع بين المواد.

مزايا القوالب المتراكبة

- زيادة بيئة العمل المريحة: مقابض ومقابض مريحة وناعمة للأسطح الصلبة.

- جماليات أفضل: يعني التلبيس الزائد أنه يمكن مزج الألوان والأنسجة بحيث تظهر بجودة عالية.

- تجميع أسرع: يمكن تجميع عدد من الأجزاء في وقت واحد، مما يوفر الوقت.

- مرونة التصميم: يمكن تحقيق الوظائف والتأثيرات البصرية باستخدام مجموعة متنوعة من المواد.

- زيادة سهولة الاستخدام: يعمل بشكل أفضل عندما يتطلب المنتج ملمساً ناعماً، مثل فرش الأسنان والأدوات والإلكترونيات.

الإنجازات التي تحققت من فوائد القولبة الداخلية

- الترابط الميكانيكي القوي: يتم دمج إدخالات مثل المعادن والبلاستيك الصلب بشكل دائم في منتج التشكيل.

- المتانة: يمكن إجهاد الأجزاء وتعريضها لأحمال ميكانيكية هائلة حتى نقطة الانهيار.

- تجميع أقل: يتم تشكيل الإدخالات في قوالب، مما يلغي الحاجة إلى التجميع بعد الإنتاج.

- يسمح بالأنماط المعقدة: تصميمات مثالية: عندما يكون هناك العديد من المواد المطلوبة لتكون سليمة من الناحية الهيكلية في المنتج.

- الدقة والموثوقية: أفضل تطبيقاته في الاستخدامات الصناعية والإلكترونيات ومكونات المركبات.

إن الوعي بهذه المزايا سيوجه المصنعين عند اتخاذ القرارات، مثل الأفضل من بين البديلين: صب القوالب والقولبة المفرطة. القوالب المفرطة هي الأفضل في حال كانت الراحة والتصميم والجماليات هي القضايا المعنية. ويكون التشكيل بالإدخال أفضل في حال كانت القوة والمتانة والأداء الميكانيكي هي الأهم.

وخلاصة القول أن العملية يمكن أن تكون إما مصبوبة أو مُدخلة في قوالب، ويمكن للشركات اختيار المناسب منها لتقليل التكلفة وتوفير الوقت وزيادة جودة البضائع.

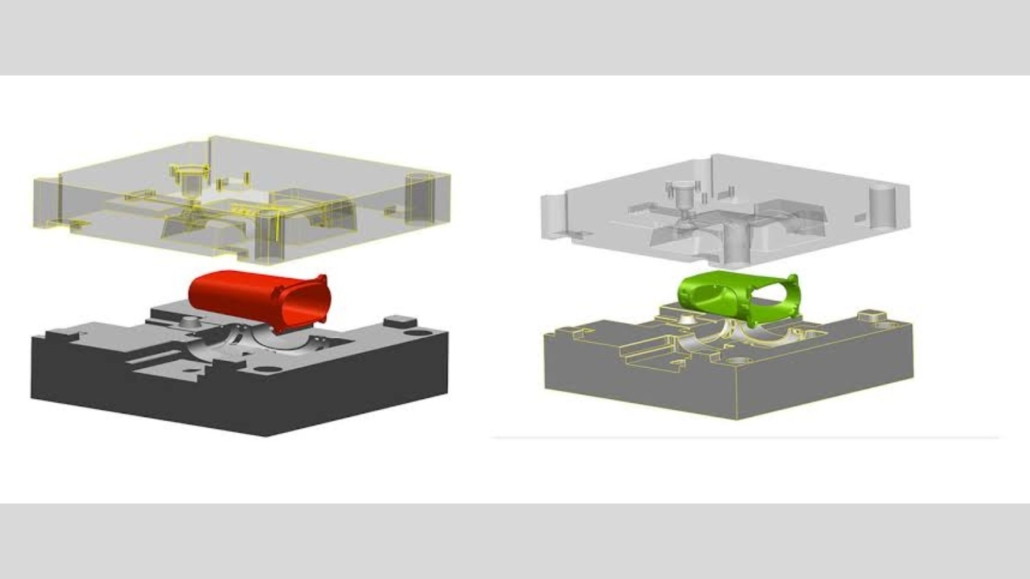

اعتبارات التصميم

يعتمد الأمر بشكل كبير على التصميم عند اتخاذ قرار بشأن التشكيل بالإدخال أو التشكيل الزائد. كما يضمن تخطيط الجودة أيضًا جودة الإنتاج وتقليل العيوب والاستفادة القصوى من الفوائد القصوى لأي عملية.

توافق المواد

عند استخدام القوالب المتراكبة، هناك حاجة إلى اختيار المواد التي تتوافق مع بعضها البعض. يمكن أن تؤدي المطابقة غير الصحيحة للمواد إلى حدوث تشقق أو ضعف. وبالمثل، أثناء عملية التشكيل بالقالب الإدخالي، من المهم التأكد من أن الضغط ودرجة الحرارة ضمن نطاق مادة الإدخال في التشكيل. إنه إجراء مهم للغاية في المقارنة بين التشكيل الزائد والقولبة بالإدخال.

السُمك وتغطية الطبقات

في القوالب المتراكبة، يجب أن تكون القاعدة ذات سُمك مناسب، ويجب استخدام مادة القوالب المتراكبة لضمان عدم التواءها، وكذلك لضمان متانتها. في قولبة القوالب، من المفترض أن يتم تطويق القالب بالقالب بالكامل لتزويده بالقوة الميكانيكية وكذلك بالرابطة الجيدة. تُعد سماكة الطبقات الصحيحة مفيدة في المشاريع الناجحة لقالب الإدخال مقابل القالب المفرط.

تصميم القوالب

تم إنشاء القالب بطريقة تجعل من السهل استخراج الأجزاء ومنع الضغط على المواد. عندما تكون هناك إمكانية للقولبة الزائدة، يجب أن يكون القالب من النوع الذي يمكنه استيعاب أكثر من مادة لها خصائص تدفق مختلفة. في قولبة الإدخال، يجب ملء القوالب بطريقة لا تنزلق فيها القوالب من مكانها، حيث ستحتفظ بثبات قوي؛ وإلا لن تنجح عملية التشكيل من حيث نجاح عملية التشكيل في القوالب المفرطة مقابل القوالب المدرجة.

الجماليات والتشطيبات السطحية

عادةً ما يركز القالب الزائد على المظهر والملمس. يجب على المصممين مراعاة الملمس واللون وجودة السطح. في حالة صب القوالب، يتبع عامل الجمالية عامل القوة، على الرغم من توفير التشطيب المناسب للتأكد من أن المنتج النهائي سيكون قادرًا على تلبية معايير الجودة.

متطلبات التمدد الحراري

يختلف معدل تمدد المواد المختلفة. خلال كل من القولبة المفرطة والقولبة بالإدراج، يمكن أن يؤدي عدم مراعاة التمدد الحراري إلى حدوث تشققات أو اختلال أو انخفاض الترابط. هذه هي النقاط الرئيسية التي يجب وضعها في الاعتبار عند معالجة صب الإدخال مقابل صب القوالب.

التكلفة ووقت الإنتاج

إن المغزى من القصة التي يمكن تعلمها من أجل الإنتاج بأفضل طريقة ممكنة هو فهم التكاليف ووقت الإنتاج لعمليات التشكيل الزائد والقولبة بالإدخال. كلتا الطريقتين لها مشاكلها التي تؤثر على الأسعار الإجمالية والسرعة.

تكاليف العفن الأولية

قد يتطلب التشكيل الزائد قوالب أكثر تعقيدًا لاستيعاب المواد العديدة. وهذا يمكن أن يزيد من تكاليف أدوات بدء التشغيل. ومع ذلك، يمكن دفع هذا الاستثمار مع انخفاض في المتطلبات في المستقبل أثناء التجميع.

كما أن تكلفة قولبة الإدخال أكبر من تكلفة القالب لأنها تحتاج إلى نظام تثبيت للإدخالات. تصميم القالب مهم لتجنب الأعطال أثناء الإنتاج. فيما يتعلق بالمقارنة بين إمكانيتي قالب الإدخال والقالب المفرط، غالبًا ما يكون الاستثمار الأول في القالب متكافئًا، ولكن بناءً على مدى تعقيد الجزء.

تكاليف المواد والعمالة

كما يمكن للقولبة المفرطة أن توفر تكاليف العمالة لأنه يمكن القيام بها عند دمج الأجزاء في عملية واحدة. كما أنها تتيح استخدام حجم أصغر من المواد اللينة كقابضات وطلاءات وتوفر الموارد.

صب الإدخالات. يمكن عمل الإدخالات قبل صبها. ومع ذلك، عندما يتم ذلك آليًا، فإنه يقلل من تكاليف التجميع بعد الإنتاج، مما يقلل من تكاليف العمالة على المدى الطويل. يعد هذا من بين العوامل الرئيسية لقرار القيام/إدخال القوالب وإدخال القوالب.

سرعة الإنتاج

في حالة القوالب الزائدة، قد يتم حقن المادة أكثر من مرة، مما يؤدي إلى دورة أطول، ولكن يمكن تطبيقها لإزالة المعالجة اللاحقة والتجميع.

يمكن تحقيق سرعة قولبة الإدخال عندما يتم تبسيط عملية تحديد موقع الإدخال، خاصةً مع الخطوط المؤتمتة. وهذا يوفر لها ميزة الاستخدام بكميات كبيرة، حيث تكون الكفاءة أمرًا بالغ الأهمية.

كفاءة التكلفة

يمكن أن توفر العملية ذات الصلة على المدى الطويل. يقلل التشكيل الزائد من التجميع الذي تم إجراؤه، وهذا يوفر تكلفة العمالة. كما أن استخدام القوالب المُدخَلة يجعل الأجزاء أقوى، ويقلل من حدوث الأعطال. ولقياس هذه العوامل، سيتمكن المصنعون من اتخاذ قرار بشأن أيهما يستخدمون: القالب المفرط مقابل القالب المدرج أو القالب المدرج مقابل القالب المفرط.

الأخطاء الشائعة التي يجب تجنبها

مع القولبة الزائدة وإدخال القوالب، قد تؤدي بعض الأخطاء إلى الإضرار بجودة المنتج وزيادة تكلفة الإنتاج. يعد الوعي بهذه الفخاخ إحدى طرق ضمان نجاح الإنتاج.

اختيار المواد غير المتوافقة

قد يكون استخدام المواد التي لا تترابط جيدًا مع بعضها البعض من بين الأخطاء الأكثر شيوعًا التي يتم ارتكابها في التشكيل الزائد. في حالة القولبة بالإدراج، تتشقق أو تنكسر الأجزاء عندما لا تكون القوالب المستخدمة غير مقاومة لضغط القولبة. عند اتخاذ القرار بشأن استخدام قالب الإدخال أو القوالب المتراكبة، يتم دائمًا التحقق من توافق المواد.

اختلال محاذاة الإدخالات

عند التعامل مع عملية قولبة الإدخال، يمكن أن يؤدي الوضع غير الصحيح للإدخالات إلى نقل الإدخالات أثناء الحقن، وهذا يسبب عيوبًا أو مناطق ضعيفة. يقلل عدم المحاذاة من القوة الميكانيكية ويزيد من معدلات الرفض. يعد تحديد الموضع معيارًا مهمًا للغاية عندما يتعلق الأمر بمقارنة عملية عمليات القوالب التي تزيد عن الأشهر وعمليات القوالب المدرجة.

تجاهل التمدد الحراري

تختلف النسبة المئوية لنمو المواد المختلفة بناءً على الحرارة. قد يؤدي تجاهل هذا الأمر إلى حدوث اعوجاج أو تشققات أو انفصال في الأجزاء المقولبة وكذلك في الأجزاء المقولبة بالملحق. ملاحظة: التمدد الحراري: عند القيام بأي تصميم، يجب دائمًا مراعاة ذلك، خاصةً عندما يتعلق الأمر بمشروع صب القوالب مقابل مشروع التشكيل الزائد.

تصميم القالب الرديء

يمكن أن يكون تدفق المادة غير متساوٍ، والأجزاء غير مغطاة أو غير مغطاة أو غير مزالة، بناءً على قالب مسحوب بشكل سيئ. يمكن أن يؤثر ذلك من الناحية الجمالية في حالة التشكيل الزائد؛ ويمكن أن يقلل من القوة الميكانيكية في حالة التشكيل بالإدخال. يجب أن يكون هناك التصميم الصحيح للقالب لتحقيق أقصى قدر من التشكيل الزائد مقارنةً بالقولبة بالإدخال.

تخطي فحوصات الجودة

يمكن أن تتم عملية التصنيع على عجل ولا يتم فحصها بشكل صحيح، ويتم التغاضي عن العيوب. يتم إجراء فحوصات الجودة على أساس منتظم من أجل ضمان أن تكون جميع الأجزاء قوية ومتينة ومصنوعة بما يتناسب مع المعايير. إنها من بين الأنشطة الرئيسية نحو التشكيل الزائد والقولبة الفعالة.

الاتجاهات المستقبلية

تتسم الصناعة التحويلية بالديناميكية. حيث يتكيف كل من التشكيل الزائد والقولبة بالإدخال مع التكنولوجيا والمواد الجديدة. يساعد توقع الاتجاهات المستقبلية الشركة على أن تكون قادرة على المنافسة والابتكار.

المواد المتقدمة

يتم تطوير بوليمرات ومركبات أفضل تكون أقوى وأكثر مرونة وصلابة. هذه المواد هي التي تجعل القوالب المفرطة والقولبة الإدخالية أقوى، ولهذا السبب تصبح المنتجات أخف وزنًا وأقوى وأكثر تنوعًا. يمكن استخدام علم المواد الجديدة لتعزيز فرص القوالب المُدخلة مقابل القوالب المتراكبة.

الأتمتة والروبوتات

وبفضل الأتمتة، يتطور إنتاج الأجزاء المقولبة والمصبوبة في قوالب الإدخال. بأقصى قدر من الدقة، يمكن للروبوتات إدخال القوالب المُدخلة وتقليل عدد الأخطاء، وتقصير عملية الإنتاج. ويجعل هذا الاتجاه الإنتاج في مجال القوالب المقولبة بشكل مفرط مقابل القوالب المدرجة أكثر فعالية وأقل كثافة في العمالة.

التكامل مع الطباعة ثلاثية الأبعاد

يتم الجمع بين الطباعة ثلاثية الأبعاد والقولبة المفرطة والقولبة بالإدخال من أجل المشاركة في النماذج الأولية السريعة والإنتاج على نطاق صغير. ويتيح ذلك للمصممين العمل مع الأشكال المعقدة وتقليل الفترات الزمنية اللازمة لإنتاج الأجزاء المخصصة، كما أنه يزيد من مرونة النظام بأكمله في حالة القولبة بالإدخال مقابل القولبة المفرطة.

التصنيع المستدام

تنتشر استدامة المواد والعملية الآن على نطاق واسع في كل من التشكيل الزائد والقولبة بالإدخال. في اتجاهات الإنتاج الحالية للقولبة المفرطة مقابل القولبة بالإدراج، تستخدم الشركات البلاستيك القابل للتحلل الحيوي والإدخالات القابلة لإعادة التدوير للحد من التأثير البيئي.

التصنيع الذكي

يوفر إنترنت الأشياء (IoT) وأجهزة الاستشعار المستخدمة في تصميم القوالب فرصة لمراقبة درجة الحرارة والضغط وتدفق المواد في الوقت الفعلي. وهي تسمح بتجنب العيوب وتحسين الإنتاج ومراقبة الجودة في التشكيل الزائد وإدخال القوالب.

الخاتمة

يعتمد اختيار القوالب المتراكبة والقوالب المدمجة على الغرض من المنتج. فالقولبة المفرطة هي الخيار الذي يجب استخدامه في حالة الحاجة إلى النعومة أو الراحة أو الجمال. أما القوالب المُدخلة فهي الخيار الأفضل عندما تكون القوة الميكانيكية والمتانة هي ما يهمك في ذلك الوقت. قد تساعد المعلومات المتعلقة بالتمييز بين القوالب المُدخلة والقوالب المفرطة والقوالب المُدخلة والتمييز بين القوالب المُدخلة والقوالب المفرطة وضرورات التصميم الخاصة بالقوالب المُدخلة والقوالب المفرطة في اتخاذ قرار سليم.

وأخيرًا، هناك مشكلة القولبة الزائدة مقابل القولبة بالإدخال التي يمكن ذكرها ببساطة على أنها عملية التطابق التام للعملية مع متطلبات المنتج. وباتباع النهج الصحيح، سيتم توفير الوقت وتقليل التكلفة وتصنيع منتجات عالية الجودة وعملية تلبي معايير الصناعة.

اترك رداً

تريد المشاركة في هذا النقاششارك إن أردت

لا تتردد في المساهمة!