قولبة حقن النايلون: قولبة الأحلام، وليس البلاستيك فقط!

قولبة الأحلام، وليس البلاستيك فقط!

في عالم يدفع فيه الابتكار عجلة التقدم، برز فن القولبة بالحقن كأداة قوية لتحويل الأفكار إلى واقع ملموس، خاصةً عندما يتعلق الأمر بالنايلون - وهي مادة مشهورة بتعدد استخداماتها وقوتها ومتانتها. قولبة حقن النايلون أحدثت ثورة في مختلف الصناعات، من صناعة السيارات إلى السلع الاستهلاكية، مما مكّن المصنعين من إنتاج مكونات عالية الجودة على نطاق واسع. سوف يتعمق هذا المقال في العالم المعقد لقولبة حقن النايلون ويستكشف أهميتها والجوانب الفنية للعملية والتحديات التي تواجه المصنعين في سعيهم لتحقيق الكمال.

سنكشف خلال المقال عن العلم والفن الكامن وراء قولبة حقن النايلون من خلال دراسة كيفية عمل الحرارة والضغط معًا لإنشاء تصميمات معقدة من الكريات البسيطة. سنقدم رؤى حول درجات الحرارة المطلوبة لقولبة النايلون، والعملية خطوة بخطوة من المواد الخام إلى المنتجات النهائية، والمشكلات الشائعة التي قد تنشأ أثناء الإنتاج. بالإضافة إلى ذلك، سوف نستكشف مستقبل قولبة النايلون بالحقن، ونتساءل عما إذا كان ذلك حلمًا يستحق السعي وراءه أم كابوسًا يجب على المصنعين التعامل معه.

بحلول نهاية هذه الرحلة، لن تفهم فقط الجوانب التقنية لقولبة حقن النايلون ولكنك ستقدر أيضًا الإبداع والبراعة التي تدخل في كل قطعة مصبوبة. سواء كنت من المخضرمين في هذه الصناعة أو وافدًا جديدًا فضوليًا، فإن هذا الاستكشاف لقولبة حقن النايلون سيوفر لك معلومات قيمة وربما يلهمك لتحقيق بعض الأحلام الخاصة بك - قطعة بلاستيكية في كل مرة!

قولبة الأحلام: ثورة النايلون تبدأ اليوم!

صعود النايلون

بدأت قصة النايلون في أواخر الثلاثينيات من القرن العشرين، عندما قدمت شركة دوبونت هذا البوليمر الصناعي كأول ألياف صناعية بالكامل. وقد صُمم النايلون في الأصل كبديل للحرير في الجوارب النسائية، وسرعان ما جذب النايلون الانتباه إليه بسبب قوته ومرونته ومقاومته للتآكل. وعلى مر العقود، تطور النايلون إلى ما هو أبعد من المنسوجات، حيث أصبح عنصرًا أساسيًا في تصنيع مختلف المكونات الصناعية ومواد التعبئة والتغليف والسلع الاستهلاكية.

اليوم، يشهد سوق قولبة حقن النايلون ازدهارًا كبيرًا، حيث يُقدر معدل النمو بـ 5.81 تيرابايت 6 تيرابايت من عام 2021 إلى 2028، وفقًا لما ذكره العديد من محللي الصناعة. هذا النمو مدفوع بالطلب المتزايد على المواد خفيفة الوزن والمتينة في قطاعات مثل السيارات والفضاء والإلكترونيات. نظرًا لأن الاستدامة أصبحت مصدر قلق ملح، فإن قابلية النايلون لإعادة التدوير وإمكانية إنتاجه على أساس حيوي جعلته خيارًا جذابًا للمصنعين المهتمين بالبيئة.

لماذا تختار النايلون؟

إذن، ما الذي يجعل النايلون مادة مفضلة للقولبة بالحقن؟ تكمن الإجابة في خصائصه الفريدة. يمتلك النايلون قوة ميكانيكية ممتازة، مما يجعله مثاليًا للمكونات التي تتطلب المتانة. يسمح معامل الاحتكاك المنخفض الخاص به بالتشغيل السلس في الأجزاء المتحركة، وهو أمر مهم بشكل خاص في تطبيقات السيارات والتطبيقات الصناعية. وبالإضافة إلى ذلك، فإن النايلون مقاوم للمواد الكيميائية والزيوت والمذيبات، مما يزيد من قابليته للاستخدام.

يمتد تعدد استخدامات النايلون إلى توافره في درجات مختلفة، كل منها مناسب لتطبيقات محددة. على سبيل المثال، يوفر النايلون المملوء بالزجاج سلامة هيكلية محسنة، مما يجعله مثاليًا للمكونات شديدة التحمل. وفي الوقت نفسه، يمكن تصميم خلائط النايلون، مثل النايلون 6/66 أو النايلون 12، للحصول على خصائص أداء محددة، بدءًا من مقاومة الصدمات العالية إلى تحسين المرونة.

التحول في نماذج التصنيع

تقليديًا، كانت عمليات التشكيل خطية وتستغرق وقتًا طويلاً وتتضمن خطوات متعددة تزيد من وقت الإنتاج والتكاليف. ومع ذلك، مع ظهور تقنيات حقن النايلون المتقدمة، يمكن للمصنعين تحقيق كفاءات كبيرة. تسمح العمليات المؤتمتة، إلى جانب الروبوتات المتطورة، بإجراء تغييرات سريعة بين عمليات تشغيل المنتج، مما يقلل من وقت التوقف عن العمل والهدر.

وعلاوة على ذلك، أدى تكامل تقنيات الصناعة 4.0 إلى تغيير طريقة تعامل المصنعين مع عملية قولبة حقن النايلون. تقوم أجهزة الاستشعار الذكية وأجهزة إنترنت الأشياء (إنترنت الأشياء) بمراقبة عملية التشكيل في الوقت الفعلي، مما يوفر بيانات قيمة يمكن استخدامها لتحسين معايير الإنتاج. لا يؤدي هذا التحول نحو الصيانة التنبؤية إلى تحسين جودة المنتج فحسب، بل يقلل أيضًا من التكاليف المرتبطة بتعطل المعدات.

التطبيقات الواقعية

تتجلى براعة صب النايلون بالحقن في تطبيقاته الواسعة النطاق. في قطاع السيارات، يُستخدم النايلون في صناعة خزانات الوقود والموصلات الكهربائية والمكونات الداخلية المختلفة، مثل مقابض الأبواب ومقابض التروس. وفي مجال السلع الاستهلاكية، يُستخدم النايلون في تشكيل كل شيء بدءًا من أدوات المطبخ وحتى المعدات الرياضية، مما يدل على قدرته على التكيف مع التصميمات والوظائف المختلفة.

ومن الأمثلة البارزة على ذلك استخدام النايلون في إنتاج قطع غيار السيارات خفيفة الوزن، مما يساعد على تحسين كفاءة استهلاك الوقود. فمن خلال استبدال المواد الأثقل وزنًا بالنايلون، يمكن للمصنعين تقليل وزن السيارة، مما يؤدي إلى خفض الانبعاثات وتحسين الأداء. يتماشى هذا الاتجاه مع توجه صناعة السيارات نحو الاستدامة، مما يجعل النايلون لاعباً أساسياً في مستقبل تصميم السيارات.

التحديات التي تلوح في الأفق

في حين أن الآفاق المستقبلية لقولبة حقن النايلون مشرقة، إلا أن التحديات لا تزال قائمة. يمكن أن تؤثر الأسعار المتقلبة لمواد النايلون الخام والمنافسة من المواد البديلة، مثل المعادن والمواد المركبة، على السوق. بالإضافة إلى ذلك، يمكن أن يكون ضمان جودة ثابتة في المنتجات المصبوبة أمرًا صعبًا، خاصةً مع وجود اختلافات في خصائص المواد الخام والظروف البيئية. يجب على المصنعين الاستثمار في البحث والتطوير للبقاء في صدارة هذه التحديات ومواصلة الابتكار.

وخلاصة القول، إن ثورة النايلون جارية على قدم وساق، حاملة معها فرصًا وتحديات مثيرة. يعد فهم إمكانات النايلون في القولبة بالحقن أمرًا بالغ الأهمية للمصنعين الذين يهدفون إلى الحفاظ على قدرتهم التنافسية في سوق متطور. وبينما نمضي قدمًا، يبقى السؤال: كيف يمكننا تسخير الإمكانات الكاملة للنايلون ومواصلة صب الأحلام بدلاً من مجرد البلاستيك؟

قولبة حقن النايلون: فن صناعة البلاستيك

فهم القولبة بالحقن

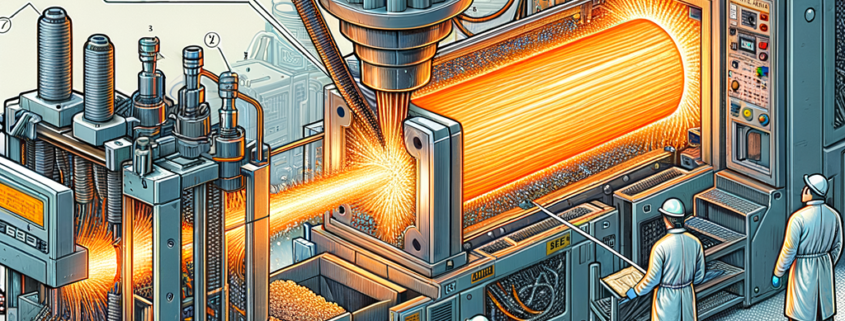

القولبة بالحقن هي عملية تصنيع متطورة تتضمن حقن المواد المنصهرة في قالب لإنشاء شكل معين. تتكون العملية من عدة خطوات رئيسية: تحضير المواد والحقن والتبريد والطرد. تتطلب كل مرحلة دقة وفهم عميق لسلوك المواد، خاصةً عند العمل مع النايلون.

للبدء، يجب أولاً تجفيف كريات النايلون، حيث يمكن أن تؤثر الرطوبة سلبًا على أداء المادة. بمجرد تجفيفها، يتم تغذية الكريات في برميل ساخن، حيث يتم صهرها وخلطها. ثم يتم حقن النايلون المنصهر في قالب تحت ضغط عالٍ، حيث يأخذ شكل المكون المطلوب. بعد التبريد الكافي، يتم فتح القالب، ويتم إخراج الجزء النهائي.

العلم وراء السحر

ما يميز قولبة حقن النايلون عن المواد البلاستيكية الأخرى هو خصائصه الحرارية والميكانيكية الفريدة من نوعها. حيث تتيح قدرة النايلون على امتصاص الحرارة والاحتفاظ بها إمكانية تشكيله في تصميمات معقدة مع الحفاظ على السلامة الهيكلية. وتعد هذه الجودة ضرورية للصناعات التي تتطلب مكونات مصممة بدقة، مثل صناعة الطيران أو الأجهزة الطبية.

علاوة على ذلك، يلعب تبلور النايلون دورًا مهمًا في سلوك التشكيل. يمكن أن تُظهر الدرجات المختلفة من النايلون درجات متفاوتة من التبلور، مما يؤثر على كيفية تبريدها وتصلبها في القالب. يجب على المصنعين مراعاة هذه العوامل عند اختيار درجة النايلون المناسبة لمشاريع القولبة بالحقن، حيث يمكن أن تؤثر بشكل كبير على أداء الأجزاء.

إتقان تصميم القالب

إن إنشاء قالب لقولبة حقن النايلون يشبه صناعة منحوتة دقيقة. تعتبر مرحلة التصميم أمرًا بالغ الأهمية، حيث إنها لا تحدد جماليات المنتج النهائي فحسب، بل أيضًا وظائفه. يجب على المهندسين مراعاة عوامل مثل سُمك الجدار، وزوايا السحب لسهولة الطرد، وقنوات التبريد لتبديد الحرارة بكفاءة.

بالإضافة إلى ذلك، يجب اختيار مواد القالب بعناية. يعتبر الفولاذ والألومنيوم من الخيارات الشائعة، ولكل منهما مزاياه وعيوبه. على الرغم من أن قوالب الألومنيوم أقل تكلفة بشكل عام وتوفر أوقات تسليم أسرع، إلا أنها قد لا تتحمل البلى الناتج عن الإنتاج بكميات كبيرة بنفس فعالية نظيراتها من الفولاذ.

سرعة الحقن: الحاجة إلى السرعة

السرعة هي الأساس في عملية التشكيل بالحقن، ويمكن أن يؤثر معدل حقن المواد في القالب بشكل كبير على المنتج النهائي. يمكن أن تؤدي سرعات الحقن العالية إلى حدوث عيوب مثل الالتواء أو الملء غير الكامل، في حين أن السرعات المنخفضة قد تطيل أوقات الدورات وتقلل من الإنتاجية الإجمالية. يتطلب تحقيق التوازن الصحيح خبرة وفهمًا لكيفية تصرف النايلون في ظل ظروف مختلفة.

غالبًا ما يستخدم المصنعون برامج المحاكاة للتنبؤ بسلوك التدفق وتحسين سرعة الحقن. من خلال نمذجة عملية الحقن، يمكن للمهندسين تحديد المشكلات المحتملة قبل حدوثها، مما يوفر الوقت والموارد أثناء الإنتاج الفعلي. أصبحت هذه التكنولوجيا لا غنى عنها في السعي لتحقيق الكمال في عملية التشكيل.

مراقبة الجودة: الحدود النهائية

يعد ضمان الجودة أمرًا بالغ الأهمية في قولبة حقن النايلون، حيث يمكن أن تؤدي العيوب إلى عمليات سحب مكلفة وتشويه السمعة. يستخدم المصنعون طرق اختبار مختلفة، بما في ذلك عمليات الفحص البصري، وقياسات الأبعاد، وتقييمات الخصائص الميكانيكية، لضمان أن كل جزء مصبوب يفي بمعايير الجودة الصارمة.

تتمثل إحدى التقنيات المستخدمة على نطاق واسع في استخدام التحكم في العمليات الإحصائية (SPC)، والتي تتضمن مراقبة عملية القولبة بالحقن والتحكم فيها من خلال الأساليب الإحصائية. من خلال تحليل البيانات من عمليات الإنتاج، يمكن للمصنعين تحديد الاتجاهات وتنفيذ الإجراءات التصحيحية قبل حدوث العيوب، مما يضمن موثوقية منتجاتهم.

دراسات الحالة: قصص النجاح

وقد نجحت العديد من الشركات في الاستفادة من قولبة حقن النايلون لتعزيز عروض منتجاتها. فعلى سبيل المثال، قامت إحدى الشركات الرائدة في مجال تصنيع السيارات باستخدام قولبة حقن النايلون لإنتاج خطوط وقود خفيفة الوزن. ومن خلال استبدال مكونات الفولاذ الأثقل وزنًا بالنايلون، حققت الشركة وفورات كبيرة في الوزن، مما أدى إلى تحسين كفاءة السيارة وتقليل الانبعاثات.

وبالإضافة إلى ذلك، لجأت إحدى شركات الإلكترونيات الاستهلاكية إلى النايلون لصنع أغلفة هواتفها الذكية، والتي تتطلب مزيجًا من المتانة والجمال. وباستخدام النايلون المملوء بالزجاج، أنتجت الشركة أغلفة لا تحمي الأجهزة فحسب، بل تجذب المستهلكين بتصميمها الأنيق. توضح قصص النجاح هذه كيف يمكن لقولبة حقن النايلون إعادة تشكيل الصناعات ودفع عجلة الابتكار.

تسخين الأشياء: درجات الحرارة التي تجعلك تتصبب عرقاً

أهمية التحكم في درجة الحرارة

تلعب درجة الحرارة دورًا حاسمًا في عملية قولبة حقن النايلون. يجب التحكم في كل من درجة حرارة البرميل والقالب بدقة لضمان ذوبان النايلون وتدفقه وتبريده على النحو الأمثل. إذا كانت درجات الحرارة منخفضة جدًا، فقد لا يذوب النايلون تمامًا، مما يؤدي إلى ضعف الملء والعيوب. وعلى العكس من ذلك، إذا كانت درجات الحرارة مرتفعة للغاية، يمكن أن تتحلل المادة، مما يؤدي إلى تغير اللون وضعف الخواص الميكانيكية.

وعادةً ما يتم ضبط درجة حرارة البرميل بين 230 درجة مئوية و280 درجة مئوية (446 درجة فهرنهايت إلى 536 درجة فهرنهايت)، اعتمادًا على درجة النايلون المحددة المستخدمة. من الضروري مراقبة درجة الحرارة هذه عن كثب، حيث يمكن أن تؤثر الاختلافات بشكل كبير على لزوجة المادة المنصهرة. لا تضمن الإدارة السليمة لدرجات حرارة البرميل بشكل صحيح اتساق الجودة فحسب، بل تعزز أيضًا كفاءة الإنتاج من خلال تقليل أوقات الدورات.

التبريد: البطل المجهول

التبريد لا يقل أهمية عن التسخين في عملية القولبة بالحقن. بمجرد أن يتم حقن النايلون في القالب، يجب أن يبرد حتى يتجمد في الشكل المطلوب. يمكن لمعدل التبريد أن يؤثر على ثبات الأبعاد، والتشطيب السطحي، والخصائص الميكانيكية للجزء المصبوب. ولذلك، يجب على المهندسين تصميم قنوات التبريد بعناية داخل القالب لتسهيل التبريد المنتظم وتجنب الالتواء أو التشوه.

يمكن أن تختلف أوقات التبريد اعتمادًا على سُمك وتعقيد الجزء الذي يتم تشكيله. قد تتطلب المكونات ذات الجدران الرقيقة بضع ثوانٍ فقط من التبريد، بينما قد تحتاج الأجزاء الأكثر سمكًا إلى عدة دقائق. غالبًا ما يجري المصنعون عمليات محاكاة للتبريد لتحسين تصميمات القوالب، مما يضمن تبديد الحرارة بالتساوي والكفاءة.

الحفاظ على الاتساق: مفتاح النجاح

يتطلب الحفاظ على درجات حرارة ثابتة طوال عملية القولبة بالحقن تخطيط ومراقبة دقيقة. غالبًا ما يستخدم المصنعون أنظمة متقدمة للتحكم في درجة الحرارة تستخدم المزدوجات الحرارية والسخانات لتحقيق إدارة دقيقة لدرجة الحرارة. يمكن دمج هذه الأنظمة مع أدوات التحكم في الماكينة، مما يتيح إجراء تعديلات في الوقت الفعلي بناءً على التغذية المرتدة من عملية التشكيل.

وبالإضافة إلى ذلك، يمكن أن يوفر استخدام تحليلات البيانات رؤى قيمة حول اتجاهات درجات الحرارة والتغيرات. من خلال تحليل البيانات التاريخية، يمكن للمصنعين تحديد الأنماط وتعديل عملياتهم وفقًا لذلك، مما يضمن اتساق الجودة والأداء في الأجزاء المصبوبة.

العيوب المرتبطة بدرجة الحرارة: حكاية تحذيرية

يمكن أن تكون العيوب المتعلقة بدرجات الحرارة أسوأ كابوس للمصنع. يمكن أن يؤدي الذوبان غير الكافي إلى لقطات قصيرة أو تعبئة غير مكتملة، في حين أن درجات الحرارة الزائدة قد تسبب انصهارًا مفرطًا، وهو عيب يتميز بوجود خطوط أو بقع على سطح الجزء المصبوب. يجب أن يظل المصنعون متيقظين لأن هذه العيوب يمكن أن تضر بسلامة المنتج النهائي وجمالياته.

ومن أمثلة المشاكل المرتبطة بدرجات الحرارة الظاهرة المعروفة باسم "التدهور الحراري". إذا تعرض النايلون لدرجات حرارة مرتفعة للغاية لفترات طويلة، يمكن أن يتحلل النايلون مما يؤدي إلى فقدان القوة الميكانيكية والوضوح. وللتخفيف من هذه المخاطر، يجب على الشركات المصنعة الالتزام بدرجات حرارة المعالجة الموصى بها واستخدام تقنيات التجفيف لتقليل محتوى الرطوبة في كريات النايلون.

مستقبل التحكم في درجة الحرارة

مع استمرار تقدم التكنولوجيا، تتقدم أيضًا طرق إدارة درجة الحرارة في قولبة حقن النايلون. وتبشر التقنيات الناشئة، مثل التسخين بالأشعة تحت الحمراء ومراقبة درجة الحرارة بالليزر، بتحسين التحكم في درجة الحرارة. يمكن لهذه الابتكارات تحسين الكفاءة وتقليل الفاقد من خلال ضمان تنفيذ كل مرحلة من مراحل عملية التشكيل بدقة.

وعلاوة على ذلك، فإن دمج الذكاء الاصطناعي (AI) في أنظمة إدارة درجة الحرارة يلوح في الأفق. يمكن لخوارزميات الذكاء الاصطناعي تحليل البيانات في الوقت الفعلي من عملية التشكيل للتنبؤ بإعدادات درجة الحرارة المثلى، مما يؤدي إلى تحسين الاتساق والجودة. مع نضوج هذه التقنيات، ستكون الشركات المصنعة مجهزة بشكل أفضل لإدارة تعقيدات التحكم في درجة الحرارة في صب حقن النايلون.

من الكريات إلى الكمال: سحر الصب يتكشف

تحضير الكريات

تبدأ الرحلة من الكريات إلى المنتجات المقولبة بإعداد المواد. يجب تجفيف كريات النايلون بعناية لإزالة الرطوبة، والتي يمكن أن تؤثر سلبًا على أداء المادة أثناء التشكيل. ويحدث التجفيف عادةً في أفران ساخنة أو مجففات مجففة، حيث يتم الاحتفاظ بالكريات في درجات حرارة محددة لفترات محددة مسبقًا.

عملية التجفيف أمر بالغ الأهمية، حيث يمكن أن تؤدي حتى الكميات الصغيرة من الرطوبة إلى التحلل المائي - وهو تفاعل كيميائي يكسر سلاسل البوليمر في النايلون. يمكن أن يؤدي هذا التحلل إلى إضعاف الخواص الميكانيكية للأجزاء المقولبة، مما يؤدي إلى انخفاض القوة والمتانة. يجب على المصنعين مراقبة مستويات الرطوبة بجدية والالتزام بتوصيات التجفيف بناءً على درجة النايلون المحددة المستخدمة.

عملية الحقن

بمجرد أن يتم تجفيف كريات النايلون بشكل صحيح، يتم تلقيمها في ماكينة القولبة بالحقن. يقوم برميل الماكينة بتسخين الكريات إلى درجة انصهارها، مما يخلق مادة لزجة جاهزة للحقن. وتتميز هذه المرحلة بالضغط العالي، حيث يتم حقن النايلون المنصهر في تجويف القالب بسرعات قد تتجاوز 300 مم/ثانية.

تتطلب عملية الحقن تحكماً دقيقاً لضمان ملء القالب بشكل منتظم. يجب على المهندسين النظر في عوامل مثل سرعة الحقن والضغط ووقت الانتظار لتحسين دورة التشكيل. يمكن أن يؤدي الحقن الذي يتم تنفيذه بشكل غير صحيح إلى حدوث عيوب، مثل حبائل الهواء أو التعبئة غير المكتملة، والتي يمكن أن تؤثر على جودة المنتج النهائي.

التبريد والتصلب

بعد أن يملأ النايلون المنصهر تجويف القالب، يبدأ التبريد. عملية التبريد أمر بالغ الأهمية، حيث إنها تحول المادة اللزجة إلى حالة صلبة. يجب أن يوازن المهندسون بين وقت التبريد وكفاءة الإنتاج، حيث إن أوقات التبريد الأطول يمكن أن تطيل أوقات الدورات وتقلل من الإنتاج الكلي.

تصميم نظام التبريد داخل القالب أمر بالغ الأهمية. يجب وضع قنوات التبريد بشكل استراتيجي لتعزيز التبديد المنتظم للحرارة، مما يضمن تبريد جميع مناطق القالب بنفس المعدل. يمكن أن يؤدي التبريد السريع إلى الاعوجاج أو التشقق، في حين أن التبريد البطيء قد يؤدي إلى انكماش غير متساوٍ وعدم دقة الأبعاد.

الطرد لحظة الحقيقة

بمجرد أن يبرد الجزء المقولب بشكل كافٍ، يتم فتح القالب، ويتم إخراج المنتج النهائي. وغالبًا ما تكون هذه المرحلة مصحوبة بتنفس الصعداء حيث يأمل المصنعون أن يكون تخطيطهم الدقيق وتنفيذهم الدقيق قد أثمر. يجب تصميم آلية الإخراج لتقليل الضغط على الجزء، مما يضمن عدم حدوث أي عيوب خلال هذه المرحلة الحرجة.

تشمل طرق القذف الشائعة القاذفات الميكانيكية والقذف الهوائي والأنظمة الهيدروليكية. كل طريقة لها فوائدها وعيوبها، اعتمادًا على مدى تعقيد ودقة الجزء المصبوب. على سبيل المثال، قد تتطلب الأجزاء الحساسة طرق طرد ألطف لمنع التلف، بينما قد تستفيد المكونات الأكبر حجمًا من الأنظمة الأكثر قوة.

ضمان الجودة: الفحص النهائي

بعد الطرد، تخضع الأجزاء المصبوبة لفحوصات جودة صارمة لضمان مطابقتها للمواصفات. قد تتضمن هذه المرحلة عمليات الفحص البصري وقياسات الأبعاد واختبار الخصائص الميكانيكية. يمكن أن تؤدي أي عيوب يتم تحديدها خلال هذه العملية إلى إعادة العمل أو التخريد، مما يؤكد على أهمية ضمان الجودة الشاملة.

غالبًا ما يقوم المصنعون بتنفيذ بروتوكولات مراقبة الجودة التي تشمل تقنيات أخذ العينات الإحصائية. من خلال اختبار عينة تمثيلية من الأجزاء، يمكن للمصنعين تقييم الجودة الشاملة واتخاذ قرارات مستنيرة بشأن تعديلات العملية. يساعد هذا النهج الاستباقي في الحفاظ على معايير عالية ويضمن وصول أفضل المنتجات فقط إلى السوق.

دراسات الحالة: تحقيق الكمال

تُظهر العديد من دراسات الحالة البارزة الرحلة الناجحة من الكريات إلى الكمال في قولبة حقن النايلون. على سبيل المثال، طورت إحدى الشركات المصنعة للأجهزة الطبية مكونًا من النايلون لأداة جراحية تتطلب الدقة والمتانة في آن واحد. ومن خلال استخدام برنامج محاكاة متقدم، قام الفريق بتحسين تصميم القالب ومعلمات المعالجة، مما أدى إلى منتج نهائي لا تشوبه شائبة.

قصة نجاح أخرى تتعلق بشركة سلع رياضية استخدمت قولبة حقن النايلون لإطارات الدراجات خفيفة الوزن. من خلال اختيار درجة النايلون المناسبة بعناية وتحسين عملية التشكيل، حققت الشركة انخفاضًا كبيرًا في الوزن دون المساس بالقوة. وتوضح دراسات الحالة هذه القوة التحويلية لقولبة حقن النايلون في تحقيق منتجات وظيفية عالية الجودة.

حل المشاكل عندما لا تتحقق أحلامك بشكل صحيح تمامًا

المشكلات الشائعة في قولبة حقن النايلون بالحقن

على الرغم من أفضل الخطط الموضوعة، غالبًا ما تواجه الشركات المصنعة تحديات أثناء عملية قولبة حقن النايلون. تشمل المشكلات الشائعة اللقطات القصيرة والالتواء والوميض وعيوب السطح مثل الانثناء أو تغير اللون. يعد فهم هذه المشاكل وأسبابها الجذرية أمرًا ضروريًا لحلها بفعالية.

تحدث الطلقات القصيرة عندما لا يتم ملء تجويف القالب بالكامل، مما يؤدي إلى عدم اكتمال الأجزاء. يمكن أن تنشأ هذه المشكلة من عدم كفاية ضغط الحقن، أو عدم كفاية تدفق المواد، أو إعدادات درجة الحرارة غير المناسبة. يعد تشخيص السبب الأساسي أمرًا بالغ الأهمية لمنع حدوثها في المستقبل.

الالتفاف عدو هائل

يمثل الالتواء تحديًا آخر متكررًا في قولبة حقن النايلون. عندما تبرد الأجزاء المصبوبة بشكل غير متساوٍ، يمكن أن تتشوه، مما يؤدي إلى عدم دقة الأبعاد. يمكن أن يتأثر التشوه بعوامل مثل معدلات التبريد وتصميم القالب وخصائص المواد.

للتخفيف من الاعوجاج، يجب على المصنعين التأكد من أن نظام التبريد يعزز تبديد الحرارة بشكل موحد. بالإضافة إلى ذلك، يمكن أن يساعد تحسين تصميم القالب بزوايا وخصائص سحب مناسبة في تقليل تركيزات الضغط التي تساهم في الالتواء.

الفلاش: مصدر إزعاج يجب تجنبه

يعد الوميض، وهو المادة الزائدة غير المرغوب فيها على طول خطوط فواصل القوالب، مصدر إزعاج يمكن أن يؤثر على كل من الشكل الجمالي والوظيفة. تنشأ هذه المشكلة غالبًا من ضغط الحقن الزائد أو القوالب غير المستقيمة. ولمعالجة الوميض، يمكن للمصنعين تقليل ضغط الحقن، وضبط محاذاة القالب، وضمان وجود تنفيس مناسب لخروج الهواء.

تقنيات استكشاف الأخطاء وإصلاحها

لاستكشاف المشكلات وحلها بفعالية، يمكن للمصنعين استخدام تقنيات مختلفة. تحليل الأسباب الجذرية (RCA) هو نهج منهجي يتضمن تحديد الأسباب الكامنة وراء المشاكل وتنفيذ الإجراءات التصحيحية. يمكن أن تساعد أدوات مثل مخططات عظمة السمكة ومخططات باريتو في هذه العملية، مما يسمح للفرق بتصور المشكلات وتحديد أولوياتها.

بالإضافة إلى ذلك، فإن إجراء الصيانة الدورية للماكينات ومعايرة المعدات يمكن أن يساعد في منع ظهور المشكلات في المقام الأول. تُعد جداول الصيانة الوقائية التي تشمل عمليات الفحص والتعديل الروتينية ضرورية للحفاظ على أداء الماكينات وإنتاج قطع مصبوبة عالية الجودة.

دور تحليلات البيانات

أدى دمج تحليلات البيانات في عمليات استكشاف الأخطاء وإصلاحها إلى إحداث ثورة في كيفية تعامل الشركات المصنعة مع حل المشكلات. من خلال تحليل بيانات الإنتاج في الوقت الفعلي، يمكن للمصنعين تحديد الاتجاهات والحالات الشاذة التي قد تشير إلى وجود مشكلات محتملة. يمكّنهم هذا النهج الاستباقي من اتخاذ قرارات مستنيرة وتنفيذ الإجراءات التصحيحية قبل تفاقم المشاكل.

على سبيل المثال، إذا تم اكتشاف ارتفاع مفاجئ في الأجزاء المعيبة، يمكن للمصنعين التحقيق بسرعة في معايير الإنتاج وتحديد الأسباب المحتملة. يحسن هذا المستوى من الاستجابة من الجودة الشاملة ويعزز كفاءة عملية القولبة بالحقن.

التعلّم من الفشل

في عالم قولبة حقن النايلون المعقد، لن يكلل كل مسعى بالنجاح. ومع ذلك، فإن كل فشل يمثل فرصة للنمو والتعلم. من خلال إجراء تشريح شامل بعد الوفاة على عمليات الإنتاج التي واجهت مشاكل، يمكن للمصنعين استخلاص رؤى قيمة تفيد العمليات المستقبلية.

يمكن أن تؤدي مشاركة قصص الفشل داخل المؤسسات إلى تعزيز ثقافة التحسين المستمر، وتشجيع الفرق على الابتكار والتجريب. وبهذه الطريقة، حتى عندما لا تتحقق الأحلام بشكل صحيح، يمكن للمصنعين تحويل التحديات إلى نقاط انطلاق نحو الكمال.

مستقبل القوالب: أحلام النايلون أم كوابيس البلاستيك؟

تأثير الاستدامة

مع تزايد وعي العالم بالقضايا البيئية، يرتبط مستقبل قولبة حقن النايلون ارتباطًا وثيقًا بالاستدامة. تخضع صناعة البلاستيك للتدقيق بسبب دورها في التلوث والنفايات، مما يدفع المصنعين إلى البحث عن بدائل وممارسات صديقة للبيئة.

يمكن للنايلون، خاصةً عندما يكون مشتقًا من مصادر متجددة، أن يتماشى مع أهداف الاستدامة. بدأت خيارات النايلون القابل للتحلل الحيوي في الظهور في السوق، مما يوفر بديلاً أكثر اخضرارًا للنايلون التقليدي القائم على البترول. وتوفر هذه الابتكارات فرصًا للمصنعين لتلبية احتياجات المستهلكين المهتمين بالبيئة مع المساهمة في مستقبل أكثر استدامة.

صعود الطباعة ثلاثية الأبعاد

تعمل الابتكارات في مجال التكنولوجيا أيضًا على تشكيل مستقبل قولبة النايلون. فقد فتح ظهور التصنيع المضاف، أو الطباعة ثلاثية الأبعاد، طرقًا جديدة لإنتاج مكونات النايلون. وفي حين أن القولبة بالحقن التقليدية لا تزال طريقة مفضلة للإنتاج بكميات كبيرة، فإن الطباعة ثلاثية الأبعاد توفر المرونة والتخصيص لعمليات التشغيل بكميات قليلة أو التصميمات المعقدة.

يستكشف المصنعون بشكل متزايد الأساليب الهجينة التي تجمع بين القولبة بالحقن والطباعة ثلاثية الأبعاد، مما يتيح لهم الاستفادة من نقاط القوة في كلتا التقنيتين. ويسمح هذا الاتجاه بإنتاج نماذج أولية سريعة وإنتاج أجزاء معقدة قد يكون من الصعب تحقيقها بالطرق التقليدية.

الأتمتة والصناعة 4.0

يستعد دمج مبادئ الأتمتة ومبادئ الصناعة 4.0 في قولبة حقن النايلون لإحداث ثورة في مجال التصنيع. يمكن للمصانع الذكية، المجهزة بآلات مترابطة وتحليلات البيانات في الوقت الحقيقي، أن تعزز الإنتاجية والجودة مع تقليل التكاليف.

يمكن للأنظمة الآلية مراقبة وضبط معلمات الإنتاج في الوقت الفعلي، مما يضمن الأداء الأمثل. يقلل هذا المستوى من الأتمتة من الأخطاء البشرية ويسمح للمصنعين بتوسيع نطاق الإنتاج بكفاءة، وتلبية الطلب المتزايد باستمرار على مكونات النايلون في مختلف الصناعات.

التعامل مع التحديات التنظيمية

بينما يسعى المصنعون جاهدين للابتكار، يجب عليهم أيضًا التعامل مع التحديات التنظيمية المتعلقة بالمواد والعمليات. تعمل اللوائح الأكثر صرامة المتعلقة بالتأثير البيئي وسلامة المنتجات على إعادة تشكيل الصناعة. يجب على المصنعين أن يظلوا على اطلاع وقادرين على التكيف، مما يضمن الامتثال مع الاستمرار في تحقيق أهدافهم في الابتكار.

يمكن للتعاون بين أصحاب المصلحة في الصناعة، بما في ذلك الشركات المصنعة والهيئات التنظيمية والمؤسسات البحثية، أن يسهل تطوير ممارسات ومواد مستدامة تلبي المعايير التنظيمية مع تطوير مجال قولبة حقن النايلون.

الطريق إلى الأمام: مزيج من الأحلام والحقائق

يحمل مستقبل قولبة حقن النايلون بالنايلون وعودًا كبيرة، ولكنه يمثل أيضًا تحديات يجب على المصنعين مواجهتها. يجب أن تظل هذه الصناعة مرنة وذات تفكير مستقبلي في ظل تعقيدات الاستدامة والتقدم التكنولوجي والمتطلبات التنظيمية.

من خلال تبني الأساليب المبتكرة وتعزيز ثقافة التحسين المستمر، يمكن للمصنعين تشكيل ليس فقط البلاستيك ولكن أيضًا مستقبل أكثر إشراقًا واستدامة. إن رحلة قولبة النايلون بالحقن هي رحلة تحول ومرونة - مسعى لقولبة الأحلام وتحويلها إلى واقع مع التغلب على العقبات على طول الطريق.

الخاتمة

إن قولبة النايلون بالحقن هي أكثر من مجرد عملية تصنيع؛ فهي شهادة على إبداع الإنسان وبراعته ومرونته. فمنذ أيام الجوارب الحريرية إلى التطبيقات الحديثة في صناعة السيارات والفضاء والسلع الاستهلاكية، استطاع النايلون أن يحفر لنفسه مكانة خاصة به كمادة متعددة الاستخدامات ومتينة. وبينما كنا نستكشف تعقيدات هذه العملية، اكتشفنا الفن والعلم وراء تحويل الكريات البسيطة إلى منتجات عالية الجودة تشكل حياتنا اليومية.

إن الرحلة من أحلام الصب إلى تحقيق الكمال ممهدة بالتحديات، بدءًا من التحكم في درجة الحرارة إلى استكشاف العيوب وإصلاحها. ومع ذلك، فإن هذه التحديات ذاتها هي التي تدفع الابتكار والتحسين المستمر في الصناعة. يعمل دمج التقنيات المتقدمة، مثل تحليلات البيانات والأتمتة، على إعادة تشكيل مشهد صب النايلون بالحقن، مما يسمح للمصنعين بتعزيز الكفاءة والجودة مع تقليل تأثيرهم على البيئة.

بينما نتطلع إلى المستقبل، من الواضح أن صناعة قولبة حقن النايلون تقف على مفترق طرق. مع احتلال الاستدامة مركز الصدارة، يجب على المصنعين التكيف والتطور واستكشاف البدائل الصديقة للبيئة والممارسات المبتكرة التي تتماشى مع توقعات المستهلكين. يقدم ظهور التصنيع المضاف وتقنيات الصناعة 4.0 فرصًا مثيرة للنمو والتحول، مما يسمح للمصنعين بتسخير الإمكانات الكاملة للنايلون أثناء تشكيل غدٍ أفضل.

في الختام، سواءً كنت من المخضرمين في هذه الصناعة، أو وافدًا جديدًا فضوليًا، أو ببساطة شخصًا يقدر جمال المنتجات المصممة جيدًا، فإن عالم قولبة حقن النايلون يدعوك إلى أن تحلم حلمًا كبيرًا. احتضن التحديات، واحتفل بالنجاحات، وواصل الحوار حول كيفية تشكيل مستقبل التصنيع - جزء مصبوب في كل مرة. لذا انطلقوا وأطلقوا العنان لخيالكم، ففي عالم قولبة حقن النايلون لا حدود للإمكانيات في عالم حقن النايلون لا حدود لأحلامكم!

اترك رداً

تريد المشاركة في هذا النقاششارك إن أردت

لا تتردد في المساهمة!