Ve světě, kde záleží na prvním dojmu, hraje obal klíčovou roli při upoutání pozornosti. Vlastní plastové uzávěry, které jsou často podceňovány, jsou neopěvovanými hrdiny prezentace výrobků. Slouží nejen k funkčním účelům, ale také posilují identitu značky. Tento průvodce odhaluje pulzující vesmír zakázkových plastových uzávěrů a zaměřuje se na kvalitu, design, materiály, udržitelnost a vaši cestu k dosažení úspěchu v oblasti přizpůsobení. Ponořme se tedy do kouzla zakázkových plastových uzávěrů!

Objevte kouzlo plastových uzávěrů na zakázku ještě dnes!

Plastové uzávěry na zakázku jsou víc než jen uzávěry; jsou to univerzální komponenty, které mohou váš výrobek pozvednout na novou úroveň. Představte si, že držíte láhev s jedinečně navrženým uzávěrem, který nejen dokonale padne, ale také vypovídá o jejím obsahu. Možností je nepřeberné množství, od klasických šroubovacích až po nacvakávací uzávěry, které vám umožní přizpůsobit obal specifickým potřebám vašeho výrobku.

Krása plastových uzávěrů na zakázku spočívá v jejich schopnosti spojit funkčnost s vkusem. Lze je vyrobit v různých tvarech, barvách a velikostech, což zajistí, že vaše značka vynikne na přeplněných regálech. Díky správnému designu se uzávěr může stát charakteristickým prvkem vašeho výrobku a přitáhnout zákazníky svým estetickým vzhledem.

Přizpůsobení není jen vizuální, ale také zlepšuje uživatelský zážitek. Dobře navržený uzávěr může zajistit snadné používání a zajistit, aby spotřebitelé mohli nádoby bez námahy otevírat a zavírat. Ať už balíte nápoje, kosmetiku nebo léčiva, uzávěr na míru může výrazně zlepšit celkový dojem z výrobku.

Plastové uzávěry navíc díky své trvanlivosti odolávají různým podmínkám, od teplotních výkyvů až po namáhání při přepravě. Tato odolnost zajišťuje, že váš výrobek zůstane chráněn a zároveň bude prezentovat vynalézavost vaší značky. Kouzlo skutečně spočívá v kombinaci funkčnosti a uměleckého zpracování, které plastová víčka na zakázku nabízejí.

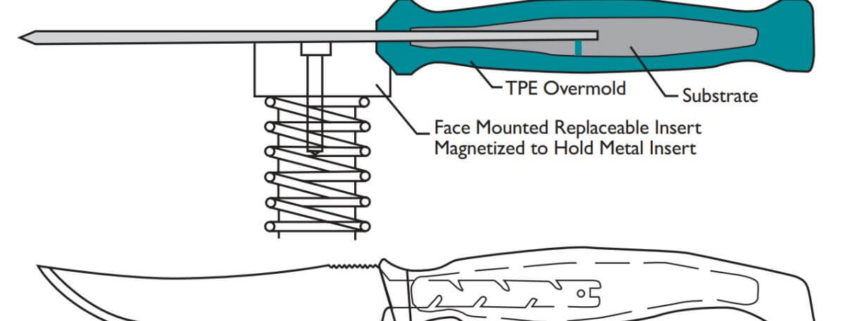

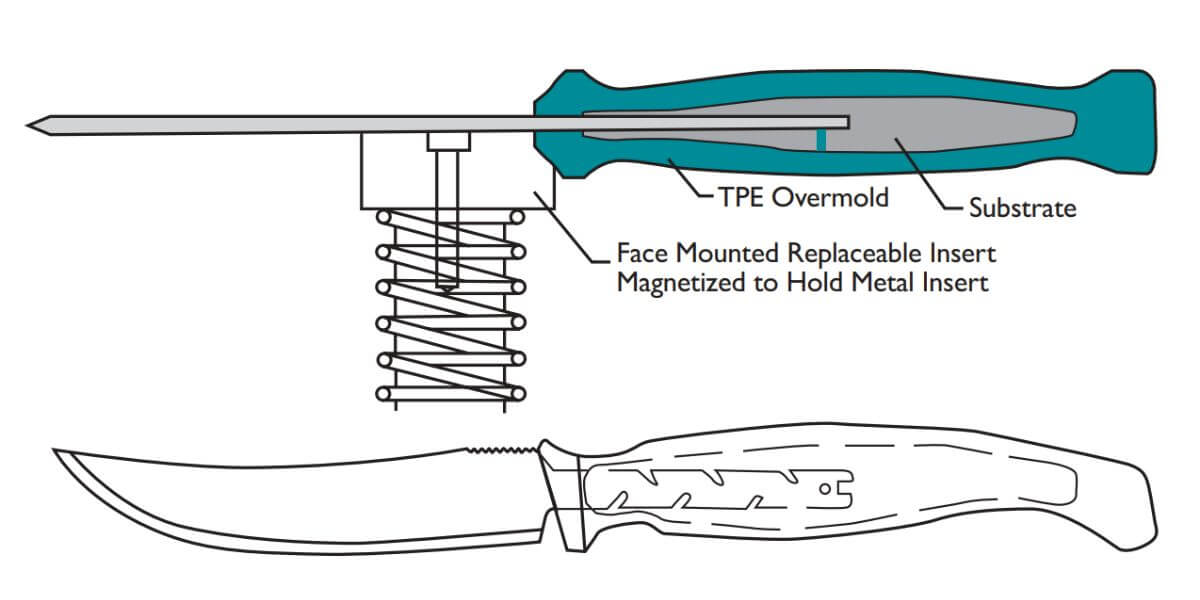

Spolupráce s výrobci, kteří se specializují na zakázkové uzávěry, navíc umožňuje inovace. Ať už si přejete otočný uzávěr s vestavěnou nalévací hubicí nebo uzávěr s ochranou proti manipulaci, možnosti jsou omezeny pouze vaší představivostí. Spolupráce s odborníky vám pomůže uvést vaše nápady v život a zajistí, že váš konečný výrobek bude praktický i ohromující.

Plastové uzávěry na zakázku mohou váš výrobek změnit z obyčejného na neobyčejný. Na trhu plném obecných možností může být investice do jedinečného obalu tím, co vaši značku odliší. Nechte tedy kouzlo vlastních plastových uzávěrů pracovat za vás!

Proč záleží na kvalitě: Srdce vašich obalových řešení

Kvalita je základem každého úspěšného výrobku a tato zásada platí i pro plastová víčka na zakázku. Kvalitní uzávěr nejen chrání váš výrobek, ale také odráží celkovou integritu vaší značky. Zákazníci mají tendenci spojovat kvalitu obalu s kvalitou samotného výrobku. Investice do prvotřídních uzávěrů proto může zvýšit spokojenost a loajalitu zákazníků.

Při posuzování kvality je nutné se zaměřit na výrobní proces. Renomovaní výrobci dávají přednost materiálům, technologiím a řemeslnému zpracování a zajišťují, aby každá čepice splňovala přísné normy kvality. Tato pozornost věnovaná detailům minimalizuje riziko závad a zajišťuje, že vaše uzávěry budou fungovat podle očekávání, bez netěsností a poruch.

Kvalitní uzávěry vám navíc mohou z dlouhodobého hlediska ušetřit peníze. Investice do nekvalitních uzávěrů může vést ke zkažení nebo poškození výrobku, což může vést k nákladným ztrátám. Na druhou stranu odolná víčka zvyšují trvanlivost vašich výrobků tím, že je bezpečně uzavřou a udrží obsah čerstvý a neporušený.

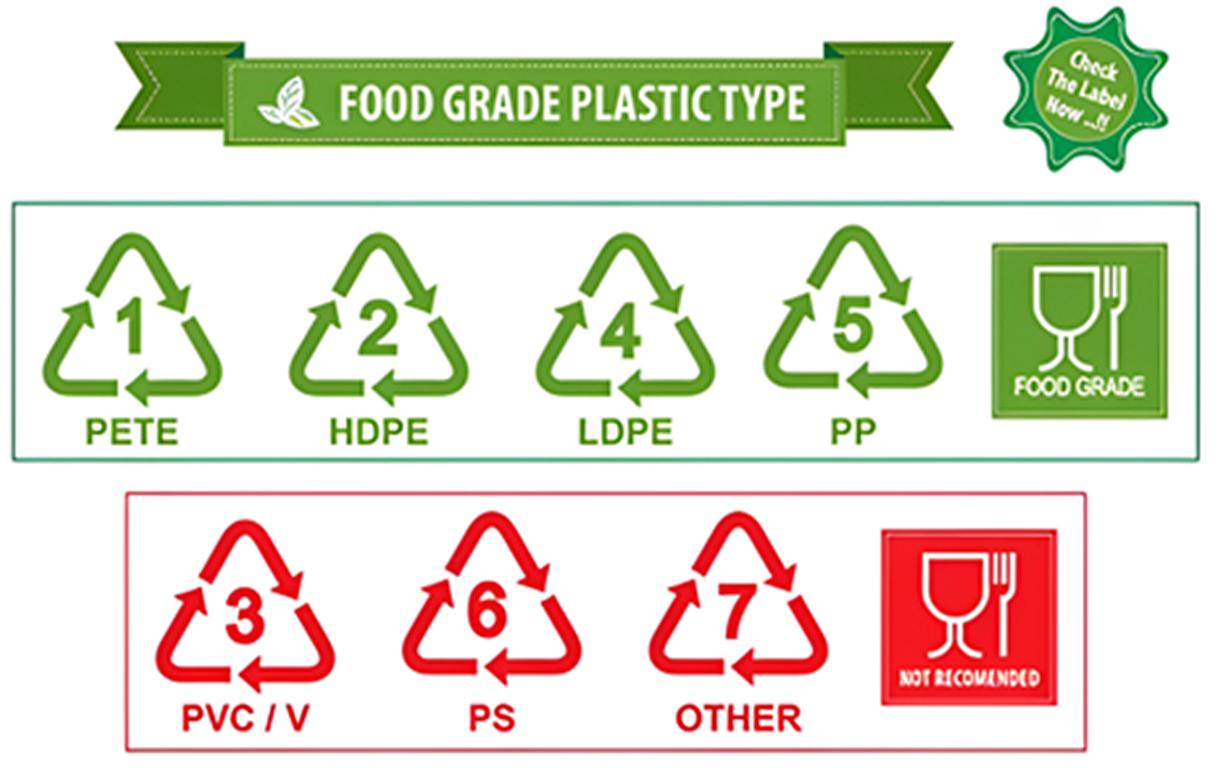

Kromě toho hraje kvalita zásadní roli při dodržování právních předpisů. Mnoho průmyslových odvětví, například potravinářství a farmaceutický průmysl, má přísné směrnice týkající se balení. Výběrem vysoce kvalitních uzávěrů zajistíte, že vaše výrobky splňují bezpečnostní normy, což usnadní získání schválení a certifikací nezbytných pro vstup na trh.

Kromě toho nelze přehlédnout vizuální přitažlivost kvalitních čepic. Dobře vyrobená čepice dodá vašemu výrobku profesionální nádech a zlepší jeho celkovou prezentaci. Když zákazníci uvidí výrobek s kvalitní čepicí, budou jej pravděpodobněji vnímat jako prémiový, což zvýší jejich ochotu k nákupu.

Závěrem lze říci, že pro úspěch vašich obalových řešení je zásadní upřednostňovat kvalitu plastových uzávěrů na zakázku. Výběrem uzávěrů, které splňují vysoké standardy, nejen chráníte svůj výrobek, ale také posilujete důvěru svých zákazníků. Kvalita je skutečně základem efektivního balení!

Umění designu: Přizpůsobení plastových uzávěrů

Design je místem, kde se ve světě plastových uzávěrů na zakázku setkává kreativita s funkčností. Správný design může vyvolat odezvu u cílové skupiny a zvýšit atraktivitu vašeho produktu. Od výběru barev až po jedinečné tvary - design vaší čepice je příležitostí k vyjádření osobnosti a hodnot vaší značky.

Když se vydáváte na cestu designu, zvažte identitu své značky. Usilujete o elegantní a moderní vzhled, nebo o hravou a rozmarnou estetiku? Design vašeho plastového uzávěru na zakázku by měl být v souladu s celkovou atmosférou vašeho produktu a značky. Tento soulad pomáhá posílit rozpoznatelnost značky a loajalitu spotřebitelů.

Začleněním prvků značky, jako jsou loga, slogany nebo specifické barvy, do designu čepice můžete vytvořit ucelený dojem ze značky. Techniky tisku na zakázku umožňují výraznou prezentaci vaší značky, díky čemuž je váš výrobek na pultech snadno identifikovatelný. Vizuálně výrazná čepice může upoutat pozornost spotřebitelů a přimět je k dalšímu zkoumání.

Zásadní roli při navrhování by měla hrát také funkčnost. Zvažte, jak může design vaší čepice zvýšit uživatelský komfort. Funkce, jako jsou ergonomické rukojeti, snadno vylévací výlevky nebo provedení odolné proti dětem, nejenže zlepšují použitelnost, ale také prokazují váš závazek ke spokojenosti zákazníků.

Kromě toho se nevyhýbejte zkoumání inovativních návrhů. Jedinečné tvary uzávěrů nebo multifunkční designy mohou váš výrobek odlišit a vyvolat na trhu rozruch. Přemýšlejte nad rámec tradičních designů a přijměte kreativní řešení, která mohou zaujmout představivost vašeho publika.

Shrneme-li to, je umění designu zásadním aspektem zakázkových plastových uzávěrů. Přizpůsobením uzávěrů tak, aby odrážely vaši značku, a zároveň zlepšily funkčnost, můžete vytvořit nezapomenutelný obal, který bude u spotřebitelů rezonovat. Dejte průchod své kreativitě a sledujte, jak váš výrobek zaujme trh!

Na materiálech záleží: Výběr správného plastu pro vás

U plastových uzávěrů na zakázku je výběr materiálu stejně důležitý jako design. Různé typy plastů nabízejí různé výhody a výběr toho správného může ovlivnit vše od trvanlivosti až po nákladovou efektivitu. Mezi nejběžnější materiály pro plastová víčka patří polyethylen (PE), polypropylen (PP) a polyvinylchlorid (PVC), přičemž každý z nich má jedinečné vlastnosti.

Polyethylen, známý svou pružností a houževnatostí, je vynikající volbou pro aplikace vyžadující odolnost. Je široce používán v lahvích a nádobách díky své schopnosti odolávat různým podmínkám prostředí. Víčka z PE jsou také lehká, což z nich činí oblíbenou volbu pro výrobce, kteří chtějí snížit přepravní náklady.

Na druhé straně je polypropylen známý svou průhledností a odolností vůči chemikáliím. To z něj činí ideální materiál pro uzávěry v potravinářském a nápojovém průmyslu, kde jsou hygiena a bezpečnost na prvním místě. Víčka z PP se často dodávají v různých barvách a lze je snadno tvarovat do složitých vzorů, což poskytuje univerzálnost při tvorbě značky.

Polyvinylchlorid, ačkoli se pro uzávěry používá méně často, má stále své přednosti, zejména ve specifických aplikacích. Uzávěry z PVC se často používají pro své vynikající bariérové vlastnosti, díky nimž jsou vhodné pro výrobky, které vyžadují prodlouženou trvanlivost. Je však nutné vzít v úvahu environmentální faktory, protože PVC není nejekologičtější volbou.

Vedle těchto tradičních materiálů vedl pokrok v technologii plastů ke vzniku biologicky odbouratelných a recyklovaných plastů. Tyto udržitelné možnosti umožňují značkám sladit výběr obalů s ekologicky uvědomělými hodnotami a oslovit spotřebitele, kteří při svých nákupech upřednostňují udržitelnost.

Výběr materiálu bude nakonec záviset na konkrétních požadavcích na výrobek, rozpočtu a cílech udržitelnosti. Konzultace s odborníky na obaly vám pomůže zorientovat se v různých dostupných možnostech a zajistí, že vaše plastová víčka na zakázku budou splňovat funkční i estetické požadavky.

Závěrem lze říci, že u plastových uzávěrů na zakázku záleží na materiálu. Pečlivým výběrem správného plastu můžete zvýšit výkon, bezpečnost a udržitelnost svých obalů. Věnujte čas prozkoumání možností a informovanému výběru, který bude dobře sloužit vaší značce!

Odemykání udržitelnosti: Ekologická řešení pro čepice

V dnešním světě už udržitelnost není jen trendem, ale i povinností. Vzhledem k tomu, že spotřebitelé jsou stále více ekologicky uvědomělí, musí značky přizpůsobit své obalové postupy tak, aby splňovaly tato očekávání. Vlastní plastové uzávěry mohou v této transformaci hrát klíčovou roli, protože ekologická řešení získávají v tomto odvětví stále větší oblibu.

Jedním z nejvýznamnějších pokroků v oblasti udržitelných obalů je vývoj biologicky rozložitelných plastů. Tyto materiály se časem přirozeně rozkládají, čímž snižují dopad na životní prostředí a přispívají k oběhovému hospodářství. Volbou biologicky rozložitelných uzávěrů mohou značky demonstrovat svůj závazek k udržitelnosti a zároveň oslovit ekologicky uvědomělé spotřebitele.

Recyklované plasty jsou další skvělou možností ekologických uzávěrů. Použití recyklovaných materiálů (PCR) pomáhá odklonit odpad ze skládek a zároveň šetří zdroje. Značky mohou na svých obalech hrdě propagovat použití recyklovaných materiálů, čímž posílí svou oddanost udržitelným postupům a přispějí k ekologičtější budoucnosti.

Kromě volby materiálu zvažte také strategie, jak používání plastů zcela omezit. Inovativní návrhy uzávěrů, které minimalizují množství použitého plastu při zachování kvality a funkčnosti, mohou výrazně ovlivnit ekologickou stopu vaší značky. Spolupráce s výrobci, kteří ve svých procesech upřednostňují udržitelnost, může přinést kreativní řešení, která jsou v souladu s vašimi hodnotami.

Zavedení recyklačního programu pro vaše víčka navíc může spotřebitele povzbudit k tomu, aby použité výrobky vraceli. Tato iniciativa nejen podporuje ekologicky šetrné postupy, ale také posiluje loajalitu ke značce u ekologicky smýšlejících zákazníků, kteří ocení váš závazek k udržitelnosti.

Souhrnně řečeno, na dnešním trhu je důležité odblokovat udržitelnost plastových uzávěrů na zakázku. Výběrem biologicky odbouratelných nebo recyklovaných materiálů, snížením spotřeby plastů a zapojením do recyklačních iniciativ může vaše značka pozitivně ovlivnit planetu a zároveň najít odezvu u uvědomělých spotřebitelů. Přijměte udržitelná řešení a nechte své obaly odrážet váš závazek k lepšímu světu!

Váš průvodce krok za krokem k úspěchu při přizpůsobení čepice!

Vydat se na cestu tvorby plastových uzávěrů na zakázku může být vzrušující, ale zároveň skličující. S jasným průvodcem krok za krokem však můžete tento proces zvládnout s jistotou a kreativitou. Zde se dozvíte, jak zajistit, aby vaše přizpůsobení čepice bylo ohromným úspěchem!

Definujte své cíle: Začněte tím, že nastíníte své cíle pro vlastní čepice. Zvažte, čeho chcete dosáhnout, ať už jde o zvýšení viditelnosti značky, zlepšení použitelnosti nebo sladění s iniciativami v oblasti udržitelnosti. Jasné cíle budou vodítkem pro vaše rozhodování v průběhu celého procesu.

Prozkoumejte své možnosti: Udělejte si čas na prozkoumání materiálů, tvarů, velikostí a provedení plastových uzávěrů. Pochopení rozmanitosti možností vám pomůže učinit informovaný výběr na základě vašich konkrétních potřeb, ať už je vaší prioritou trvanlivost, flexibilita nebo šetrnost k životnímu prostředí.

Zvolte správný materiál: Výběr materiálu je zásadní, protože ovlivňuje funkčnost i estetiku. Zvažte faktory, jako je trvanlivost, kompatibilita s výrobkem a recyklovatelnost. Mezi běžné materiály patří polypropylen, polyethylen a udržitelnější alternativy pro ekologicky smýšlející značky.

Navrhněte si svou čepici: Spolupracujte s designérem nebo použijte návrhářský software, abyste svou vizi uvedli v život. Díky faktorům, jako je barva, textura, umístění loga a ergonomické prvky, může být vaše čepice jedinečná a funkční. Promyšlený design zajistí, že vaše čepice bude v souladu s identitou vaší značky a očekáváním uživatelů.

Testování prototypů: Před plnou výrobou vytvořte prototypy, abyste vyhodnotili funkčnost, trvanlivost a vzhled čepice. Tato testovací fáze vám umožní provést úpravy a zajistit, aby čepice v reálných podmínkách fungovala podle očekávání.

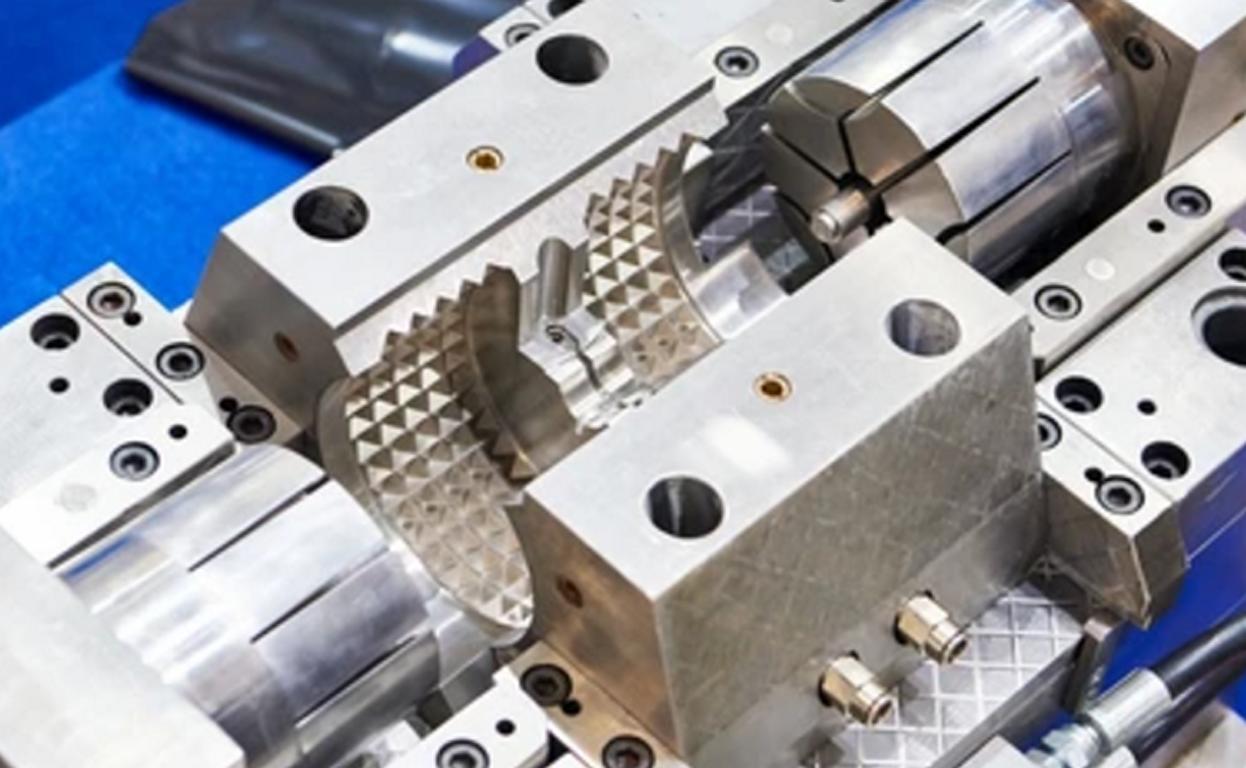

Výběr správného výrobce: Výběr zkušeného výrobce je klíčem k výrobě vysoce kvalitních uzávěrů na zakázku. Hledejte výrobce, kteří se specializují na vámi zvolený materiál a mají za sebou bohaté zkušenosti s výrobou čepic. Spolupráce se spolehlivým výrobcem může proces usnadnit a zajistit stálou kvalitu.

Vyhodnocení výrobních nákladů: Sledujte svůj rozpočet a vyhodnoťte všechny výrobní náklady, včetně nákladů na materiál, práci a případné vlastní funkce. Vyvážení nákladů a kvality je zásadní pro dosažení produktu, který splní vaše cíle, aniž by překročil rozpočtová omezení.

Výroba a kontrola kvality: Po zahájení výroby zaveďte opatření pro kontrolu kvality, abyste zajistili, že každý uzávěr splňuje vaše standardy. Pravidelné kontroly pomohou včas zachytit případné problémy a umožní vám v případě potřeby provést úpravy, abyste udrželi kvalitu po celou dobu výroby.

Spuštění a sběr zpětné vazby: Po výrobě spusťte vlastní čepice a shromážděte zpětnou vazbu od uživatelů. Tato zpětná vazba vám poskytne cenné poznatky pro budoucí vylepšení a může vás nasměrovat při zdokonalování designu nebo materiálů v dalších sériích.

Iterace pro neustálé zlepšování: Přizpůsobení čepice je vyvíjející se proces. Využijte zpětnou vazbu a údaje o výkonu k průběžnému vylepšování designu, materiálů nebo výrobních procesů. Neustálé zlepšování zajistí, že váš produkt zůstane relevantní, funkční a v souladu s cíli vaší značky.