Co je vstřikovací forma na plasty?

Vstřikování plastů je jednou z nejefektivnějších metod výroby plastových dílů, která poskytuje vysokou úroveň přesnosti a efektivity výroby. Tento proces zahrnuje tavení plastových materiálů a jejich vstřikování do předem navržené formy, která po ochlazení vytvaruje plast do specifického tvaru. Tento článek se zabývá základními informacemi o vstřikovacích formách na plasty a podrobně popisuje typy, součásti, výrobní procesy a úvahy o výběru správné formy pro splnění konkrétních výrobních potřeb.

Úvod do vstřikování plastů

Vstřikování plastů je technika používaná k výrobě složitých a přesných plastových dílů ve velkém množství. Od svého vývoje na konci 19. století tento proces změnil výrobní průmysl a umožnil vysokorychlostní výrobu dílů v celé řadě odvětví včetně automobilového průmyslu, elektroniky, zdravotnických přístrojů a spotřebního zboží.

Výhody vstřikování plastů

- Vysoká účinnost a rychlost: Vstřikování nabízí krátkou dobu výrobního cyklu, což umožňuje rychlou výrobu. Více forem může pracovat současně, což dále zvyšuje produkci.

- Opakovatelnost: Tento proces je navržen tak, aby umožňoval výrobu identických dílů ve více výrobních sériích, což je zvláště cenné v průmyslových odvětvích vyžadujících vysokou přesnost a konzistenci.

- Komplexní konstrukční schopnosti: Vstřikovací formy jsou schopny vytvářet složité geometrie, včetně tenkých stěn, podřezání a složitých povrchových detailů.

- Flexibilita materiálu: Při vstřikování lze použít širokou škálu termoplastů a termosetových plastů, z nichž každý je vybrán tak, aby poskytoval hotovému výrobku specifické vlastnosti.

- Minimální množství odpadu: Při správně navržených formách a pokročilém řízení procesů vzniká při vstřikování jen malý nebo žádný materiálový odpad.

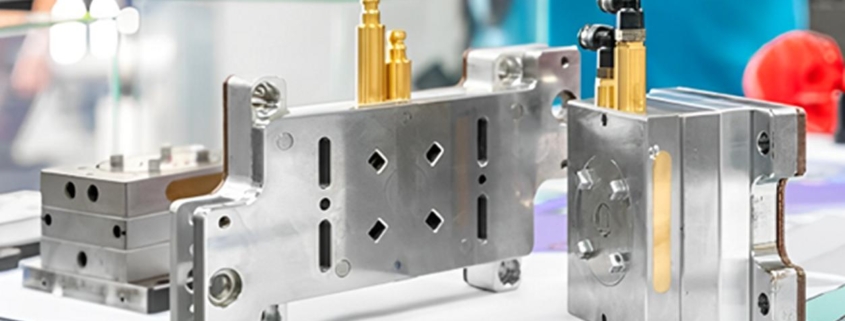

Přehled vstřikovacích forem na plasty

A plastové vstřikovací formy je složitý nástroj určený k tvarování roztaveného plastového materiálu do podoby hotového výrobku. Forma je obvykle vyrobena z oceli nebo hliníku a skládá se ze dvou základních částí: dutiny a jádra, z nichž každá je zodpovědná za formování vnějšího a vnitřního povrchu konečného dílu. Vzhledem k vysokým tlakům při vstřikování musí být tyto formy robustní, odolné proti opotřebení a schopné udržet svůj tvar při opakovaných cyklech.

Každá forma obsahuje několik částí, které pracují ve vzájemné souhře, aby byla zajištěna přesnost při tvarování, chlazení a vyhazování dílu. Níže je uveden přehled klíčových součástí vstřikovací formy a jejich příslušných funkcí.

Klíčové součásti formy

- Dutina a jádro vstřikovací formy: Jedná se o základní prvky formy. Strana dutiny (obvykle strana "A") je zodpovědná za tvarování vnějšího povrchu dílu, zatímco strana jádra (strana "B") tvaruje vnitřek. Společně tvoří dutý prostor, který definuje geometrii dílu. Volba materiálů dutiny a jádra závisí na objemu výroby, protože pro velkosériovou výrobu se často používají materiály s vysokým opotřebením, jako je kalená ocel, zatímco pro menší série mohou stačit měkčí kovy.

- Posuvníky a zvedáky: Posuvníky a zvedáky umožňují vytvářet podříznutí nebo složité geometrie, které nelze tvarovat pomocí jednoduché dvoudílné formy. Posuvníky se při otevírání formy pohybují do stran, čímž vytvářejí prostor pro případné výstupky nebo drážky, zatímco zvedáky se při uvolňování dílu pohybují pod úhlem. Obě tyto funkce umožňují vyhození dílů složitých tvarů bez poškození.

- Systémy vtoků, podběhů a vrat: Na vtoky vede roztavený plast z trysky vstřikovacího stroje do formy a vede jej do formy. běžec systém, který směřuje plast do každé dutiny ve vícedutinové formě. Brány jsou konečným vstupem roztaveného plastu do dutiny, kde se ochladí a vytvaruje. Každá součást tohoto systému ovlivňuje, jak rovnoměrně a rychle materiál vyplní formu, což má vliv na kvalitu dílu a dobu cyklu.

- Vyhazovací systém: Po vychladnutí a ztuhnutí výlisku se výlisek vyhazovací systém vytlačí díl z dutiny formy. Vyhazovací systém často obsahuje kolíky nebo desky, které působí na díl silou ze strany jádra a zajišťují jeho uvolnění bez poškození. Tento systém musí být přesně načasován a řízen, aby nedošlo k deformaci nebo přilepení dílu.

- Chladicí kanály: Chladicí kanály jsou kanály uvnitř desek formy, kterými proudí chladicí kapalina, obvykle voda, která pohlcuje a odvádí teplo z roztaveného plastu. Účinné chlazení je pro proces vstřikování klíčové, protože zkracuje dobu cyklu a ovlivňuje rozměrovou přesnost a mechanické vlastnosti dílu. Konstrukce chladicích kanálů - ať už konformních, přepážkových nebo bublinkových - může významně ovlivnit výkon a účinnost formy.

Struktura formy pro vstřikování plastů

Konstrukce formy pro vstřikování plastů je navržena tak, aby odolávala tlakům, teplotám a mechanickému namáhání při opakovaných vstřikovacích cyklech. Zde se blíže podíváme na konstrukční součásti a jejich fungování v procesu vstřikování:

- Desky A a B: Jedná se o hlavní desky formy, které drží dutinu a jádro. Deska A je stacionární, zatímco deska B se pohybuje a otevírá a zavírá formu. Tyto desky jsou navrženy tak, aby udržovaly souosost a odolávaly tlakům při vstřikování.

- Svěrné desky: Tyto desky zajišťují formu v upínací jednotce vstřikovacího stroje. Jejich konstrukce musí zajišťovat stabilitu během vysokotlaké fáze vstřikování, aby se zabránilo chybnému nastavení nebo pohybu, který by mohl způsobit vady.

- Rozlučková linie: Dělící čára je místo, kde se desky A a B stýkají. Dobře zarovnaná dělící čára je nezbytná pro zabránění vadám, jako je otřep (tenké vrstvy plastu ve švech formy), a pro zajištění hladkého uvolnění dílu. Umístění dělící čáry často závisí na konstrukci dílu a požadavcích formy.

- Chladicí kanály: Chladicí kanály jsou nedílnou součástí udržení výkonu formy a zkrácení doby cyklu. Kanály jsou pečlivě navrženy tak, aby zajistily rovnoměrné chlazení v celé dutině formy a jádru, což je rozhodující pro prevenci vad, jako je deformace nebo vnitřní pnutí. Mezi typy chladicích kanálů patří:

- Konformní chlazení: Kanály, které kopírují obrys dílu a zajišťují rovnoměrné chlazení odpovídající tvaru dutiny formy.

- Chlazení přepážkou: Používá vložky pro vedení proudu chladicí kapaliny a běžně se používá v případech, kdy velikost formy omezuje umístění kanálů.

- Chlazení bublinek: Bublinkové trubice vytvářejí dodatečné chlazení v určitých oblastech, zejména u silných řezů, které vyžadují rychlejší chlazení.

- Chladicí kolíky: Kolíky zabudované do jádra zajišťují lokalizované chlazení v silných úsecích, což pomáhá řídit rozložení teploty ve větších formách nebo formách s více dutinami.

Konstrukce chlazení má velký vliv na délku cyklu, a tím i na náklady a produktivitu vstřikovacího procesu.

Typy vstřikovacích forem na plasty

Existuje několik typů vstřikovacích forem na plasty, které vyhovují různým výrobním potřebám, složitosti a požadavkům na díly. Zde jsou uvedeny některé z nejčastěji používaných typů:

- Formy s jednou dutinou: Tyto formy vyrábějí jeden díl za cyklus. Často se používají pro menší objemy výroby nebo vysoce přesné díly, kde je nutná přísnější kontrola každého jednotlivého dílu. Formy s jednou dutinou mají výhodu jednoduššího nastavení a jsou cenově výhodnější pro omezenou výrobu.

- Formy s více dutinami: U forem s více dutinami umožňuje několik stejných dutin výrobu více dílů v jednom cyklu. To zvyšuje efektivitu a je ideální pro velkosériovou výrobu, snižuje dobu cyklu na jeden díl a celkové náklady. Vícedutinové formy jsou však konstrukčně složitější a vyžadují přesné vyvážení vtokového systému, aby bylo zajištěno rovnoměrné plnění.

- Rodinné formy: Rodinné formy obsahují různé dutiny v rámci jedné formy, což umožňuje výrobu různých součástí v jednom cyklu. To je užitečné zejména v případech, kdy je třeba lisovat různé díly dohromady, například v sestavách. Vyvážení rychlosti plnění různě velkých dílů však může být náročné, a pokud není pečlivě řízeno, může vést k vadám.

- Formy s horkým vs. studeným chodem:

- Formy pro horké dráhy: K udržení roztaveného plastu v systému dráhy se používají vyhřívané součásti, čímž se minimalizuje odpad a urychluje cyklus. Horké dráhy jsou účinné pro velkoobjemovou výrobu, ale vyžadují pečlivou kontrolu a vyšší počáteční náklady.

- Formy pro běh za studena: Při každém cyklu nechte plast ve vozíku vychladnout a ztuhnout. Ztuhlý běhoun je obvykle vyhozen spolu s dílem, jehož odstranění může vyžadovat sekundární zpracování. Formy se studenými vtoky jsou jednodušší a méně nákladné, takže jsou vhodné pro výrobu menších objemů.

- Dvouplášťové vs. tříplášťové formy:

- Dvoudeskové formy: Ty se skládají z jediné dělící čáry a mají jednodušší konstrukci. Běžně se používají pro jednoduché díly s požadavky na jednu bránu.

- Třítalířové formy: Přiložte další desku a vytvořte dvě dělící čáry. To umožňuje použít složitější systémy dělení, například centrální dělení, které zlepšuje estetiku dílu a může omezit jeho následné zpracování.

- Stohovací a rotační formy:

- Stohovací formy: Stohovací formy využívají více úrovní dutin, čímž efektivně zdvojnásobují nebo ztrojnásobují výrobní kapacitu, aniž by se zvýšily požadavky na upínací sílu stroje. Jsou výhodné pro velmi velkoobjemovou výrobu, ale vyžadují moderní strojní vybavení a manipulaci.

- Rotační formy: Rotační formy umožňují přetlačování a montáž ve formě otáčením dutin mezi stanicemi. Často se používají pro vícemateriálové díly, například pro díly vyžadující kombinaci tuhých a pružných plastů.

Každý typ formy má odlišné výhody a problémy a výběr té správné závisí na faktorech, jako je objem výroby, složitost dílů a požadavky na materiál.

Proces vstřikování plastů

Proces vstřikování se skládá z několika klíčových kroků, z nichž každý je důležitý pro výrobu vysoce kvalitních dílů. Zde je jejich podrobný rozpis:

- Upínání: Forma se pevně sevře, aby se připravila na vstřikování roztaveného plastu. Síla upnutí se vypočítá na základě tlaku v dutině, aby se zajistilo, že plast nebude unikat přes dělící čáru.

- Vstřikování: Roztavený plast se vstřikuje do dutiny formy přes vtokový kanál, vtokový kanál a vtok. Vstřikovací rychlost, tlak a teplota musí být přesně řízeny, protože ovlivňují tok a kvalitu materiálu v dutině.

- Chlazení: Chlazení začíná, jakmile plast vstoupí do formy. Rychlost chlazení musí být rovnoměrná, aby nedocházelo k vadám, jako je deformace nebo smršťování. Zásadní roli zde hrají chladicí kanály, které zajišťují účinný odvod tepla z formy. Na tuto fázi často připadá největší část doby cyklu.

- Vyhazování: Po ztuhnutí dílu se díl z formy vytlačí vyhazovacími kolíky nebo deskami. Vyhazování je třeba provádět opatrně, aby nedošlo k poškození dílu, zejména pokud má složité prvky nebo je vyroben z křehkého materiálu.

Každá fáze procesu vstřikování vyžaduje přesnou kontrolu, aby bylo možné vyrábět díly, které splňují standardy kvality, a zároveň minimalizovat dobu cyklu a výrobní náklady.

Chladicí kanály vstřikovací formy

Chladicí kanály mají v procesu vstřikování plastů zásadní význam, protože významně ovlivňují dobu cyklu, kvalitu dílů a efektivitu výroby. Správná konstrukce chlazení je nezbytná, aby se předešlo vadám, jako je deformace, smršťování nebo vnitřní pnutí, které mohou vzniknout při nerovnoměrném nebo příliš rychlém chlazení.

Typy chladicích kanálů ve vstřikovacích formách

- Konformní chlazení: Tato pokročilá technika zahrnuje návrh chladicích kanálů, které kopírují obrys dílu ve formě. Konformní chlazení zajišťuje konzistentní chlazení po celém povrchu dílu, čímž se zkracuje doba cyklu a zlepšuje kvalita dílu. Konformní chlazení, kterého se obvykle dosahuje pomocí 3D tisku a dalších pokročilých výrobních metod, je ideální pro složité tvary, kde by tradiční kanály byly neúčinné.

- Přímé chladicí kanály: Tyto kanály jsou jednoduché, přímé dráhy vyvrtané do desek formy. Jsou sice jednoduché a nákladově efektivní, ale ve složitých geometriích forem jsou méně účinné než konformní chlazení. Přímé kanály se často používají ve standardních formách, kde je rovnoměrné chlazení dosažitelnější.

- Chlazení přepážkou: Přepážky jsou ploché vložky, které usměrňují proudění chladicí kapaliny ve formě, zejména v těsných prostorech, kam přímé kanály nedosáhnou. Chlazení pomocí přepážek je účinné pro řízení teploty v menších formách nebo specifických oblastech, ale nemusí zajistit rovnoměrné chlazení potřebné pro velmi složité konstrukce.

- Chlazení bublinek: Bublinkovače jsou trubky, které zajišťují cirkulaci chladicí kapaliny v malých, omezených oblastech formy, což je výhodné zejména pro silné části dílu, které vyžadují rychlejší chlazení. Bublery jsou častou volbou v případech, kdy tradiční kanály nemohou zajistit dostatečné chlazení hustých oblastí.

- Chladicí kolíky: Chladicí kolíky se vkládají do jádra formy, aby se usnadnilo chlazení silnějších dílů. Tyto kolíky jsou ideální pro lokalizované chlazení větších forem nebo specifických oblastí náchylných k přehřátí. Běžně se také používají ve formách s více dutinami, kde je náročné udržet stálou teplotu.

Vliv konstrukce chladicího kanálu na dobu cyklu a kvalitu

Konstrukce chladicích kanálů ovlivňuje účinnost i kvalitu vstřikovacího procesu:

- Zkrácení doby cyklu: Účinné chladicí kanály pomáhají zkrátit dobu cyklu, protože díly se rychleji ochlazují a tuhnou. Kratší doba cyklu znamená vyšší výrobní výkon a nižší výrobní náklady.

- Rozměrová přesnost: Důsledné chlazení napříč formou pomáhá předcházet deformacím nebo smršťování a zajišťuje, že díly si zachovají svůj zamýšlený tvar a rozměry.

- Povrchová úprava: Chlazení může ovlivnit kvalitu povrchu výlisků. Rovnoměrné chlazení minimalizuje napětí, které by jinak mohlo poškodit povrch dílu, což vede k lepší povrchové úpravě.

Správná konstrukce chladicího kanálu je zásadním faktorem ve fázi návrhu formy, protože určuje účinnost formy a kvalitu výlisků.

Vady a problémy při vstřikování plastů

Navzdory přesnosti vstřikování se může vyskytnout několik běžných vad. Pochopení těchto problémů a způsobů jejich zmírnění je zásadní pro udržení kvality a minimalizaci odpadu.

Běžné vady vstřikování

- Deformace: Deformace je deformace, ke které dochází, když různé části formy chladnou nestejnou rychlostí. Tato vada často vzniká u složitých forem s nevhodnými chladicími kanály nebo nedostatečnou dobou chlazení. Aby se zabránilo deformaci, měly by být chladicí kanály navrženy tak, aby bylo zajištěno rovnoměrné chlazení, a měla by být pečlivě sledována doba chlazení.

- Značky dřezu: Stopy po propadnutí se objevují jako prohlubně na povrchu silnějších částí dílu, obvykle v důsledku nesprávného chlazení nebo nedostatečného přítlaku. Použití optimálního tlaku a zajištění dostatečného chlazení, zejména v silných oblastech, může pomoci zabránit vzniku propadlin.

- Flash: K záblesku dochází, když roztavený plast uniká z dutiny na dělící čáře v důsledku nadměrného vstřikovacího tlaku nebo špatného seřízení. Přesné zarovnání a správné nastavení tlaku jsou rozhodující pro zabránění vzniku otřepů.

- Průtočné linie: Průtočné čáry jsou viditelné čáry na povrchu dílu způsobené změnami rychlosti ochlazování plastu při jeho průtoku formou. Úprava rychlosti vstřikování a teploty může pomoci snížit tvorbu průtokových linií.

- Krátké záběry: Ke krátkým výstřikům dochází, když dutina formy není zcela zaplněna, často v důsledku nízkého vstřikovacího tlaku nebo nedostatečného množství materiálu. Tento problém lze vyřešit zvýšením vstřikovacího tlaku nebo zajištěním dostatečného přísunu materiálu.

- Svařovací linky: Svarové čáry vznikají v místech, kde se stýkají dvě proudové fronty, a často vytvářejí slabá místa v dílu. Úprava rychlosti vstřikování nebo použití systému horkých kanálů může snížit počet svarových linií.

- Křehkost a praskání: Tyto problémy jsou obvykle důsledkem nesprávného chlazení nebo příliš vysokého vstřikovacího tlaku, který vyvolává vnitřní pnutí. Správná konstrukce chlazení a optimální regulace tlaku pomáhají zmírnit křehkost a praskání.

Pochopením a kontrolou těchto faktorů, jako je rychlost vstřikování, teplota a konstrukce chlazení, mohou výrobci snížit počet vad a zlepšit celkovou kvalitu vstřikovaných dílů.

Proces výroby vstřikovacích forem

Výroba vstřikovací formy zahrnuje několik kroků, z nichž každý je nezbytný pro zajištění trvanlivosti, přesnosti a funkčnosti formy. Zde je rozpis typických kroků při výrobě vstřikovací formy na plasty:

- Design a inženýrství: Fáze návrhu formy je klíčová, protože vytváří základ pro všechny následující kroky. Pomocí softwaru CAD vytvoří konstruktéři 3D model formy, který obsahuje všechny potřebné detaily, včetně tvaru dutiny, chladicích kanálů, vyhazovacího systému a dělící čáry. Tento model je následně podroben simulacím, aby bylo možné předvídat problémy a optimalizovat výkon před zahájením fyzické výroby formy.

- Výběr materiálu: V závislosti na objemu výroby a požadavcích na díl se materiály vybírají s ohledem na trvanlivost a odolnost proti opotřebení. Mezi běžné materiály patří kalená ocel pro velkoobjemové formy a hliník pro aplikace s nižším objemem. Ocelové formy se upřednostňují pro dlouhé série díky své trvanlivosti, zatímco hliníkové formy se snadněji obrábějí a jsou cenově výhodné pro krátkou sériovou výrobu.

- CNC obrábění a elektroerozivní obrábění (EDM): CNC (Computer Numerical Control) obrábění se používá k vyřezání primárního tvaru formy s vysokou přesností. Elektroerozivní obrábění se pak používá pro vytváření složitých geometrií, jemných detailů a složitých tvarů v dutině formy, kterých CNC stroje nedokážou dosáhnout. Kombinace CNC a EDM zajišťuje přesnost i složitost požadovanou pro formu.

- Tepelné zpracování a povrchové kalení: Ocelové formy se často tepelně upravují, aby se zvýšila jejich tvrdost a odolnost. Pro zvýšení odolnosti proti opotřebení, snížení koroze a prodloužení životnosti forem se používají také povrchové úpravy, jako je nitridace nebo chromování. Hliníkové formy, ačkoli jsou měkčí, mohou být také eloxovány, aby se zvýšila tvrdost povrchu.

- Montáž a leštění: Po obrábění se komponenty formy sestaví, včetně montáže dutiny, jádra, vyhazovacích kolíků, jezdců a chladicích kanálů. Poté se provede přesné leštění, aby se dosáhlo vysoce kvalitní povrchové úpravy, zejména u dílů vyžadujících estetický nebo hladký povrch.

- Testování a ověřování: Před plnou výrobou projde forma zkušebním provozem, aby se zajistilo, že splňuje specifikace. V tomto kroku, známém jako vzorkování T1, se testuje výkon formy a zjišťují se případné problémy s chlazením, vyhazováním nebo vyrovnáním. Provedou se případné úpravy s cílem optimalizovat výkon formy pro sériovou výrobu.

- Zajišťování kvality a schvalování: Po validaci je forma zkontrolována, aby se potvrdilo, že splňuje všechny normy kvality. Provedou se měření k ověření rozměrové přesnosti a v případě potřeby se provedou úpravy. Teprve po úspěšném absolvování kontrol kvality je forma schválena pro plnou výrobu.

Každý krok v procesu výroby formy má zásadní význam pro zajištění konzistentního a efektivního fungování finální formy v prostředí velkosériové výroby.

Výběr správné vstřikovací formy pro vaši aplikaci

Výběr správné vstřikovací formy má zásadní význam pro optimalizaci výroby, minimalizaci nákladů a zajištění kvality výrobků. Zde je několik klíčových faktorů, které je třeba při výběru vstřikovací formy zvážit:

- Objem výroby: Předpokládaný objem výroby hraje při výběru formy významnou roli. Velkoobjemová výroba obvykle vyžaduje odolné formy z kalené oceli, zatímco hliníkové formy jsou vhodné pro krátké série nebo výrobu prototypů.

- Složitost a design části: Složité díly se složitou geometrií, podříznutími nebo tenkými stěnami mohou vyžadovat specializované prvky formy, jako jsou zvedáky, posuvníky nebo konfigurace s více dutinami. Čím složitější je díl, tím detailnější musí být forma, což může mít vliv na náklady i výrobní čas.

- Výběr materiálu: Různé plastové materiály mají jedinečné charakteristiky toku, smršťování a chlazení. Formy určené pro tuhé materiály, jako je polykarbonát, mohou vyžadovat jiné konfigurace chlazení nebo materiály forem než formy určené pro pružné plasty, jako je polyethylen.

- Požadavky na dobu cyklu: Pro velkosériovou výrobu jsou nezbytné rychlé časy cyklů. Dobře navržená forma s účinnými chladicími kanály a optimálním vyhazovacím systémem může zkrátit dobu cyklu, zvýšit výkon a snížit náklady.

- Úvahy o nákladech: Formy jsou dlouhodobou investicí a náklady se mohou výrazně lišit v závislosti na materiálu, složitosti a typu formy. Zatímco formy s více dutinami nebo horkými vtoky mohou být zpočátku dražší, z dlouhodobého hlediska mohou přinést úspory nákladů díky zvýšení efektivity a snížení množství odpadu.

- Dlouhá životnost plísní: Pro velkoobjemovou nebo nepřetržitou výrobu musí být formy navrženy tak, aby měly dlouhou životnost a odolné materiály a povrchové úpravy. Funkce, jako je kalení a povrchová úprava, pomáhají zajistit, aby forma vydržela opakované použití bez opotřebení nebo degradace.

Pečlivým vyhodnocením těchto faktorů mohou výrobci vybrat správnou formu, která splní jejich výrobní cíle, zachová kvalitu dílů a maximalizuje efektivitu nákladů.

Závěr

Vstřikování plastů je základním kamenem moderní výroby a umožňuje vyrábět přesné a vysoce kvalitní plastové díly s nízkými náklady a vysokou rychlostí. Pochopení různých aspektů vstřikovacích forem - od komponent, typů a výrobního procesu až po konstrukci chlazení a možné problémy - poskytuje cenné poznatky pro optimalizaci výroby.

Výběr správné formy, zavedení účinných chladicích kanálů a důsledná kontrola kvality mohou výrazně zvýšit účinnost a kvalitu vstřikování plastů. Tím se nejen splní požadavky velkosériové výroby, ale také se zajistí, že výlisky budou splňovat požadované specifikace a estetické standardy. Díky pokroku v oblasti materiálů, konstrukce forem a technologií chlazení se vstřikování plastů stále vyvíjí a nabízí ještě větší potenciál