Vstřikování čirých plastů

Vstřikování čirých plastů a jeho aplikace

Celosvětový trh se vstřikovanými plasty rychle roste. Podle studie měl tento trh v roce 2023 hodnotu 387,51 miliardy USD. USD a do roku 2032 se předpokládá jeho nárůst na 561,58 mld. Vstřikování průhledných plastů je proces výroby průhledných plastových předmětů. Osvětlíme si tedy proces a výhody, které přináší vstřikování čirých plastů podrobně.

Co je to Vstřikování čirých plastů?

V každodenním životě používáme mnoho průhledných plastových výrobků. Mezi tyto výrobky patří čočky, okna, helmy atd. Zajímalo vás někdy, jak tyto výrobky vznikají? Provádějí se jiným postupem známým jako vstřikování čirých plastů. Při tomto procesu se používají různé materiály, například polykarbonát, polymetylmetakrylát a polyethylen vysoké hustoty. Můžete si vybrat jakýkoli materiál, který splňuje požadavky uživatele. V důsledku toho tento proces vyžaduje pečlivý výběr materiálu a specifické typy zařízení. Kromě toho je nutná kontrola teploty, která zajistí, že výrobky budou mít minimální vady.

Běžně používané materiály v Vstřikování čirých plastů:

Při vstřikování čirých plastů se používají různé typy materiálů. Pojďme si říci o některých nejpoužívanějších materiálech.

1. Akryl (PMMA)

Akryl je jiný název pro polymetylmetakrylát. Jedná se o netoxický materiál. Je odolný vůči UV záření. Kromě toho má vynikající propustnost světla. Jeho nevýhodou je, že je křehký. Křehkost však můžeme snížit leštěním. Zjistěte více o Vstřikování PMMA.

2. Polykarbonát

Polykarbonát je tepelně odolný materiál. Díky této vlastnosti je ideální pro použití v tepelných štítech. Používá se také k výrobě ochranných brýlí. Kromě toho je tento materiál také čirý a průhledný. Jedná se však o poněkud nákladný materiál. Další informace o Vstřikování polykarbonátu.

3. Polyethylen vysoké hustoty

Vysoký tlak a vysoké teploty přeměňují ropu na polyethylen vysoké hustoty. Ten lze snadno přeměnit na různé tvary. Používá se k hromadné výrobě nádob a trubek. Není to toxický materiál. Lze z něj tedy vyrábět i nádoby na skladování potravin.

Proces krok za krokem Vstřikování čirých plastů:

Nyní máte dostatek informací o vstřikování plastů. Pojďme tedy podrobně probrat celý postup krok za krokem.

1. Návrh formy

V první fázi se vytvoří forma, která vychází z požadovaného tvaru a velikosti plastového dílu. Nejprve tedy zadáme geometrii formy, která zahrnuje dutiny, jádra a vtokové dráhy. Mezi nejčastěji používané materiály může patřit ocel a hliník. Na druhé straně lze formu vyrobit postupy, jako je odlévání, obrábění nebo 3D tisk. K návrhu plně zarovnané formy můžeme také použít software pro počítačem podporované navrhování (CAD).

2. Výběr materiálu

Při vstřikování používáme různé materiály podle našich požadavků. Před výběrem plastového materiálu zvažte jeho vlastnosti, jako je pevnost, pružnost a bod tání. Plastové pelety nebo granule můžete zakoupit u dodavatele. V případě potřeby můžete do materiálu přidat přísady nebo barviva. Nezapomeňte tento materiál vysušit, abyste odstranili případnou vlhkost. K minimalizaci vlhkosti můžete použít sušičku. Sušení materiálu je nezbytné, aby se zabránilo vzniku trhlin a malých bublinek. Předejdete tak vzniku vad ve finálních dílech.

3. Výběr stroje

Nyní jste s výběrem materiálu hotovi. Dalším krokem je výběr vstřikovacího stroje. Stroj vybírejte podle velikosti dílu a materiálu. Nastavte formu v upínací jednotce stroje. Připojte hydraulický a elektrický systém stroje. Můžete také nastavit teplotu a tlak stroje podle svých potřeb.

4. Vstřikování materiálu

Plastový materiál vložte do násypky stroje. Poté látku zahřívejte, dokud se neroztaví. Obvykle materiál zahříváme pomocí válce a šneku stroje. Pomocí trysky a vtokového systému vstříkněte roztavený plast do dutiny formy. Plast se vstřikuje pod vysokým tlakem přibližně 500-1500 psi. Před vstupem do dutiny formy se pohybuje skrz vtokové dráhy. Při otáčení šneku se plastový materiál rozprostírá. Plast se při extrémních teplotách a tlaku taví a mísí. Ujistěte se, že je forma naplněna. Tím se zabrání vzniku vad a plast získá rovnoměrné vlastnosti.

5. Chlazení plastu

Formovací stroje mají chladicí kanály s vodou a olejem. Pomáhají ochlazovat plastový materiál ve formě a jejich typická doba chlazení je 10-60 sekund. Kromě toho doba závisí na materiálu a tloušťce plastu. Správné chlazení zajišťuje rovnoměrnou strukturu plastu.

6. Vysunutí plastu

Nakonec se plastový materiál ochladí. Nyní jej můžete vysunout. Vyhazovací kolíky vytlačí hotový plast z formy při jejím otevírání. Poté formu umístíme na dopravní pás nebo do skladovacího prostoru.

7. Ořezávání

K odstranění přebytečného plastu z hotového materiálu používáme ořezávací nástroje. Připravený plast očistíme pomocí rozpouštědel. Poté jej vysušíme metodami, jako je vyfukování. Poté díl zkontrolujeme z hlediska kvality. Díly procházejí fyzikální a mechanickou kontrolou, aby byla zajištěna rozměrová přesnost. Nyní je připraven k odeslání zákazníkům.

Běžné vady vstřikování čirých plastů

Zde je stručná tabulka pro jasné vady vstřikování plastů

Defekt | Příčiny | Potenciální řešení |

Průtočné linie | Nestejnoměrný tok roztaveného plastu, příliš nízká teplota formy, příliš vysoká rychlost vstřikování. | Zvyšte teplotu formy, upravte rychlost vstřikování, optimalizujte umístění vrat a design. |

Svařovací linky (pletené linky) | Souběh front taveniny během vstřikování, nedostatečný tlak nebo teplota | Zvýšit vstřikovací tlak, zvýšit teplotu formy a upravit konstrukci dílu tak, aby se minimalizoval výskyt svárů. |

Dřezy (značky dřezů) | Diferenciální rychlost chlazení a nedostatečný tlak v ucpávce | Zvyšte tlak a dobu balení, upravte umístění a velikost šoupátek a navrhněte silnější průřezy v kritických oblastech. |

Bubliny (lapače vzduchu) | Zachycení vzduchu při lisování a nedostatečné odvětrávání | Zlepšete odvzdušnění formy, optimalizujte parametry vstřikování a používejte materiály s lepšími tokovými vlastnostmi. |

Zakalení nebo opar | Špatné vysychání materiálu nebo kontaminace, nestejná teplota taveniny | Zajistěte správnou manipulaci s materiálem a jeho sušení, udržujte stálou teplotu taveniny a v případě potřeby používejte materiály optické kvality. |

Šmouhy nebo škrábance | Nedokonalosti formy nebo nástroje, nečistoty nebo úlomky v dutině formy. | Pravidelně čistěte a leštěte formy, kontrolujte a udržujte nástroje a používejte vhodné prostředky pro uvolňování forem. |

Deformace | Nerovnoměrné chlazení nebo smršťování, nesprávné vysouvání | Optimalizujte chladicí kanály, použijte jednotnou tloušťku stěn, upravte parametry a pořadí vyhazování. |

Rozměrové variace | Nestejná rychlost chlazení, nesprávná konstrukce nebo údržba formy. | Zajistit rovnoměrnou teplotu formy, přísně kontrolovat parametry zpracování a pravidelně kontrolovat a udržovat formy. |

Výhody vstřikování plastů

Nyní jste seznámeni s kompletním postupem vstřikování. Pojďme si tedy vysvětlit výhody tohoto procesu. Zde je několik jeho výhod:

1. Přesný tvar

Čiré vstřikování vytváří díly přesných tvarů a velikostí. Vyrobené díly jsou navíc odolné vůči chemikáliím a poškrábání. Plastové díly jsou navíc průhledné a čiré. Plasty se tedy používají ve spotřebičích, kde je důležitá viditelnost.

2. Nákladově efektivní

Jedná se o finančně nenáročný proces. Vyrábí velké plastové díly za přijatelnou cenu. Je tedy atraktivní volbou pro začínající a malé podniky.

3. Nízké nároky na údržbu

Plast vyrobený vstřikováním nevyžaduje náročnou údržbu. Jak bylo uvedeno výše, vyrábí se při něm čiré plasty. Čiré plasty jsou lehčí než jiné materiály. Snadno se také čistí. Kromě toho jsou čiré plasty dobrými izolanty. Jsou tedy vhodné pro elektrické spotřebiče.

4. Široký výběr materiálů

Vstřikování plastů dokáže poměrně dobře zpracovávat různé materiály s různými vlastnostmi. Mezi ně mohou patřit termoplasty, elastomery a termosety. Kromě toho je univerzální a umožňuje výrobcům vybrat si materiály podle jejich požadavků, tj. pevnost, pružnost, tepelnou odolnost a další.

5. Minimální materiálový odpad a dopad na životní prostředí

Tento proces pomáhá produkovat minimální množství odpadního materiálu. Jeho přebytečný plast lze často znovu rozemlít a následně recyklovat. Moderní metody se také zaměřují na snížení spotřeby energie. Kromě toho pracují také na snižování emisí při výrobě, takže se tento proces může stát šetrnějším k životnímu prostředí.

Nevýhody vstřikování plastů:

Vstřikování plastů má také některé nevýhody. Probereme je zde.

1. Vysoké počáteční náklady na nástroje a zařízení

Počáteční náklady na nástroje a zařízení jsou u tohoto procesu ve srovnání s jinými výrobky vysoké. Výroba forem je nejdražší částí vstřikování, kdy konstruktér musí vynaložit mnoho peněz na první návrh a výrobu forem a nástrojů. Tyto náklady se někdy mohou prodražit, zejména pokud je třeba vyrobit jen několik výrobků nebo pokud je v nádobách nevyužitý prostor.

2. Konstrukční omezení

Stejně jako každý typ výrobního procesu má však i vstřikování plastů svá omezení, pokud jde o konstrukce, které může forma vyrábět. Například tenké stěny mohou být žádoucí, pokud je třeba zachovat stejnoměrnou stěnu. Umožní hladký tok roztaveného materiálu po celém obvodu a zabrání vzniku defektů. Pokud jsou geometrie dílů malé a složité, může být ve formě také více podřezů nebo drobných detailních prvků, které je třeba zachytit. To zvyšuje její komplikovanost a náklady.

3. Dodací lhůta pro nástroje

Proces návrhu a konstrukce těchto forem je obvykle zdlouhavý a taková forma může trvat týdny nebo dokonce měsíce, v závislosti na složitosti a míře formy. Může se také zkrátit doba přizpůsobení výrobku, doba reakce na tržní trendy a celková doba do zahájení výroby.

4. Omezení materiálu a kompatibilita

Použití vstřikování poskytuje podklad pro velké množství typů materiálů. Každý typ materiálu má však své vlastnosti a nedostatky. Obecná výroba materiálu může přinášet několik rizik, jako je například deformace a degradace, nebo vyžaduje zvláštní podmínky pro zpracování. Výběr správného typu materiálu je velmi důležitý a ovlivňuje náklady a efektivitu výroby.

5. Problémy s kontrolou kvality

Kvalita výrobku musí být po celou dobu procesu kontrolována na stejné úrovni. Toho lze dosáhnout řízením parametrů, jako je teplota, tlak a rychlost chlazení materiálu. Pokud dojde ke změně těchto parametrů, mohou se objevit problémy, jako je propadání, deformace nebo problémy týkající se rozměru.

Úkoly spojené se vstřikováním čirých plastů do forem

Jak všichni víme, každý proces má své výhody a problémy. Pojďme si tedy povědět něco o jeho nevýhodách.

- Průtočné linky: Roztavený plast se ve formě pohybuje různou rychlostí. Pryskyřice tedy houstne různou rychlostí. V důsledku toho se na povrchu výlisku objevují viditelné čáry. Jejich vzhled naznačuje, že rychlost vstřikování nebo tlak jsou nízké.

- Svařovací linky: Svařovací čáry jsou také známé jako pletací čáry. Vzniká, když se dvě proudové fronty spojí. Vzniká v důsledku přerušení plastického toku. Většinou se vyskytují v okolí otvorů. Svarové čáry jsou zřetelnější než čáry proudění.

- Twisty v hotovém plastu: Deformace plastu znamená ohyby a zakřivení, které se objevují v plastovém materiálu. hotové plasty. Vznikají v důsledku nesprávného chlazení formy. Tyto zákruty můžeme minimalizovat zajištěním správné doby chlazení.

- Delaminace povrchu: Někdy je povrchová vrstva oddělená od spodních vrstev. K tomu dochází v důsledku nadměrné rychlosti vstřikování nebo tlaku. Další příčinou delaminace je znečištění a vlhkost na povrchu formy. Povrch může být v důsledku delaminace drsný a pokrytý puchýři.

- Značky dřezu: Plastový materiál se může při ochlazování smršťovat. K tomu dochází proto, že vnější, silnější část potřebuje delší dobu k ochlazení, takže vnitřní část se může smršťovat. V důsledku toho se na povrchu hotového plastu objeví prohlubně. Ty se nazývají propadliny. Lze je minimalizovat poskytnutím dostatečné doby chlazení.

- Udržení přehlednosti: Pro tvorbu čirého plastu je nutná optimální teplota. Extrémní teplota může mít za následek změnu barvy. Vysoké teploty tedy vyvolávají napětí. V důsledku toho brání průhlednosti plastu.

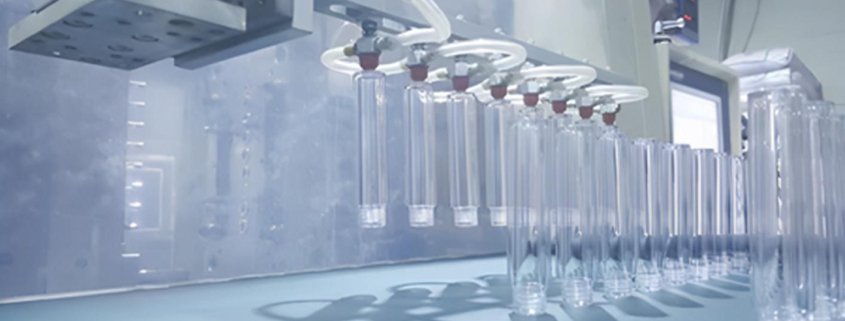

Aplikace Vstřikování čirých plastů

Vstřikování čirých plastů proces má mnoho aplikací. Vyrábí čiré plastové kelímky, talíře, misky a nádoby. Proto hraje důležitou roli v potravinářském a nápojovém průmyslu. Stejně tak vyrábí plastové židle a ozdoby. Kromě toho hraje roli v automobilových součástkách a elektronických součástkách. Používá se také ve zdravotnických prostředcích a spotřebním zboží.

Závěr

Shrnuto a podtrženo, vstřikování čirých plastů vytváří vysoce kvalitní plast. Mezi tyto suroviny může patřit akryl, polypropylénya polykarbonáty. Proces spočívá ve výběru materiálu a jeho vstřikování do stroje. Poté se materiál vstříkne do stroje. Po dosažení požadovaného tvaru je vyhozen. Jeho hlavními výhodami jsou získání přesného tvaru a nákladová efektivita. Má také nevýhody, jako jsou svařovací čáry a průtokové čáry. Dále se používá ve zdravotnictví, automobilovém průmyslu, elektronice a dalších odvětvích.

Často kladené otázky:

Který materiál je nejlepší pro vstřikování čirých plastů?

Různé materiály se používají pro vstřikování čirých plastů. Nejčastěji se však používá akrylát a polykarbonát. Tyto látky jsou odolné vůči kyselinám a zásadám. Jsou tedy ideálními materiály pro lisování čirých plastů.

Jaké jsou nejčastější problémy spojené s čirými vstřikovacími plastovými formami?

Čirý vstřikovaný plast se potýká s různými problémy. Některé z nich jsou linie toku, stříbrné linie a linie propadu. Patří sem také delaminace povrchu, deformace plastu a stabilita tloušťky.

Jaká je průměrná cena formy na vstřikování plastů?

Průměrné náklady na čiré vstřikování se pohybují od $100 do $1000. Závisí na mnoha faktorech. Mezi klíčové faktory patří jeho surovina, požadovaný design a složitost formy.

Zanechat odpověď

Chcete se zapojit do diskuse?Neváhejte přispět!