Qué es el moldeo por inyección asistida por gas

Moldeo por inyección asistida por gas es un proceso de fabricación que consiste en inyectar gas nitrógeno junto con plástico fundido, lo que da lugar a una pieza con secciones huecas. El objetivo principal es resolver problemas comunes del moldeo por inyección tradicional, como el flujo y la contracción del plástico. Existen varias categorías de aplicaciones asistidas por gas, pero aplicar este proceso para producir piezas huecas es una opción lógica. Aunque puede no ser tan eficaz para diámetros grandes como el moldeo por soplado, que puede lograr una notable reducción de peso de 75%, la asistencia por gas puede seguir ofreciendo una sustancial reducción de peso de 30 a 40% en las zonas huecas.

La asistencia por gas adquiere especial relevancia en aplicaciones en las que los detalles moldeados por inyección superan las capacidades del moldeo por soplado. Su principal ventaja en las piezas huecas reside en la capacidad de integrar un componente hueco en una pieza plana o de incorporar detalles similares a los que se consiguen mediante moldeo por inyección.

Ventajas del moldeo por inyección asistida por gas

El moldeo por inyección asistida por gas demuestra su verdadero potencial cuando se aplica a piezas estructurales de paredes finas, ofreciendo a los diseñadores la capacidad de crear componentes con la rentabilidad de las paredes finas combinada con la resistencia típicamente asociada a las paredes gruesas. El empleo de una técnica de inyección corta consiste en extraer el núcleo de las nervaduras sobredimensionadas mediante una corriente de gas, lo que da lugar a la formación de tubos huecos dentro del artículo moldeado, logrando así una impresionante relación resistencia-peso. En comparación con las piezas cuya rigidez se basa en nervaduras altas, esta técnica puede suponer un notable aumento de 25 a 40%.

El reto crítico en el diseño y el procesamiento reside en contener la burbuja de gas dentro del patrón de la costilla. Un diseño optimizado debe eliminar cualquier margen de error que pueda permitir a la burbuja penetrar en la sección de la pared, fenómeno conocido como digitación. Las piezas estructurales de pared gruesa pueden compararse con los componentes de espuma estructural, en los que la espuma se sustituye por una red interconectada de secciones huecas. El concepto de resistencia de la espuma estructural reside principalmente en las pieles sólidas. La asistencia de gas elimina el agente de soplado y completa el disparo corto con una ráfaga de gas, eliminando el remolino. En este concepto, las redes de gas actúan como un cojín interno, similar a la espuma.

Conseguir una reducción de la densidad superior a la que logra la espuma resulta todo un reto y, desde el punto de vista estructural, el diseño de la pared debe acomodarse al peor de los casos. La espuma estructural suele tener propiedades físicas más uniformes. Mientras que las piezas de gas assist obtienen rigidez de las nervaduras sobredimensionadas, el aumento del grosor de la pared disminuye las ventajas inherentes de bajo peso y coste asociadas al gas assist de pared delgada. La asistencia de gas de pared gruesa se convierte en una opción sensata cuando la aplicación requiere una pared más gruesa, ya sea debido a las limitaciones del molde existente o a consideraciones ergonómicas.

El moldeo por inyección de inyección completa puede beneficiarse de la incorporación de un cojín de gas en lugar del cojín de plástico convencional. En este enfoque, el gas se introduce después de que la resina se haya inyectado completamente, sirviendo para compensar cualquier contracción posterior de la resina. Con frecuencia, esta inyección de gas se dirige con precisión a un punto grueso designado o a una zona problemática dentro del artículo moldeado.

Al inyectarse en la resina fundida, el gas busca rápidamente el camino de menor resistencia. Gravita de forma natural hacia la zona más gruesa de la pieza, sorteando sin esfuerzo las esquinas, lo que se conoce como "seguimiento de carrera". La burbuja de gas se perfila, manteniendo una sección constante a través de la cual fluye. En concreto, la burbuja de gas comienza con un diámetro mayor y reduce gradualmente su tamaño a medida que avanza hacia el final del flujo.

Proceso de moldeo por inyección asistida por gas

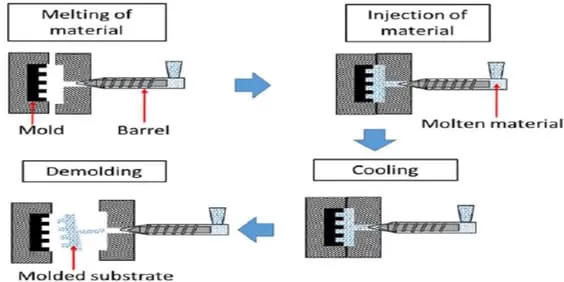

El proceso de moldeo por inyección asistida por gas puede dilucidarse a través de cinco pasos clave en el moldeo por inyección corta. En la figura 2.16a, se inyecta plástico fundido en un molde sellado a alta presión. Pasando a la Figura 2.16b, se inicia el proceso de inyección de gas, provocando el flujo simultáneo de gas y plástico fundido en la cavidad del molde. Pasando a la Figura 2.16c, la inyección de plástico se detiene, permitiendo el flujo continuo de gas en la cavidad. El gas propulsa eficazmente el plástico hacia delante, completando el proceso de llenado de la cavidad. Naturalmente, gravita hacia las zonas de mayor temperatura y menor presión.

Pasando a la figura 2.16d, una vez que la cavidad está completamente llena, el gas mantiene su fuerza, empujando el plástico contra las superficies más frías del molde. Esta acción reduce significativamente la duración del ciclo de enfriamiento, mitiga la aparición de marcas de hundimiento y mejora la reproducibilidad dimensional. Por último, en la figura 2.16e, la pieza de plástico se ha enfriado lo suficiente como para conservar su forma. La boquilla de gas se retrae para liberar el gas atrapado, lo que permite la expulsión de la pieza acabada.

Entre los diversos procesos de plásticos estructurales, el gas assist destaca por ser el que más potencial tiene para aprovechar los conocimientos del diseñador sobre el proceso de moldeo. El diseñador asume un doble papel como diseñador de moldes e ingeniero de procesos, controlando el flujo de plástico y nitrógeno. Este enfoque integrado mejora la precisión y la eficacia del proceso de moldeo. moldeo por inyección asistida por gas proceso.

Las nervaduras desempeñan un papel crucial en la definición del paso de gas dentro del diseño. El gas, que sigue intrínsecamente el camino de menor resistencia, tiende a navegar hacia las zonas más gruesas de la pieza debido a su mayor volumen y, por consiguiente, a sus menores presiones. Esta característica atrae a la burbuja de gas hacia estas regiones. Para establecer estas zonas más gruesas hay que tener en cuenta la relación de aspecto en relación con el grosor de la pared.

En esencia, estas regiones más gruesas se convierten en colectores o pasajes de gas que se conectan a un punto centralizado de inyección de gas. Es aconsejable que estos pasajes de gas mantengan una relación de aspecto que oscile entre tres y seis veces el grosor de la sección de la pared. Las relaciones de aspecto inferiores resultan ineficaces y pueden provocar fenómenos no deseados como la digitación, mientras que las relaciones de aspecto superiores aumentan la susceptibilidad a la irrupción de gas. La penetración de gas se produce cuando la corriente de gas avanza por delante del frente de flujo de resina durante el proceso de llenado. Lograr una relación de aspecto óptima es clave para garantizar la eficacia y fiabilidad del proceso de moldeo por inyección asistida por gas.

Los pasos de gas se alojan dentro de nervaduras de canalización de gas, en las que las variaciones intencionadas del grosor de la pared, que se asemejan a las nervaduras, se consideran salientes. Es imprescindible que los pasos de gas se extiendan hasta los extremos de la pieza. La geometría básica del paso de gas está formada por nervios de refuerzo sobredimensionados. Se pueden concebir diversos diseños para las nervaduras, y las soluciones prácticas para las nervaduras más profundas implican apilar una nervadura convencional sobre una nervadura de paso de gas, manteniendo las relaciones de aspecto adecuadas. De este modo se resuelve el problema de conseguir un grosor adecuado en toda la nervadura, evitando que sea demasiado fina en la parte superior y demasiado gruesa en la inferior, lo que se conoce como el problema del calado en las nervaduras profundas.

La figura anterior ilustra diversas variaciones de diseños de nervaduras, lo que demuestra la adaptabilidad del enfoque. Un aspecto fundamental del éxito en el desarrollo de productos reside en maximizar el potencial de los componentes moldeados. Especialmente en el moldeo por inyección asistida por gas, el diseño de la pieza tiene prioridad. El patrón de las nervaduras surge como el camino de menor resistencia, sirviendo de conducto tanto para el plástico (durante el llenado) como para el gas. Las simulaciones informatizadas de llenado de moldes mejoran la colocación de los nervios, agilizando el proceso.

El resto del diseño de la pieza se adhiere estrechamente a las prácticas establecidas, centrándose en mantener una sección de pared uniforme, facilitando la creación de un modelo informático preciso. El éxito de cualquier programa de gas-assist depende en última instancia del diseñador de la pieza. La adhesión a los principios de diseño establecidos elimina variables innecesarias, lo que refuerza la importancia de un enfoque meticuloso y estratégico.

El control óptimo de la burbuja de gas se consigue mediante el uso de cavidades de desbordamiento. La eliminación del exceso de plástico implica desplazar el volumen de gas entrante, lo que representa una etapa avanzada en el moldeo por inyección asistida por gas. Este proceso mejorado puede obtenerse bajo licencia de varios proveedores de equipos asistidos por gas. Entre sus ventajas cabe destacar la regulación precisa del volumen de gas inyectado, que permite un control meticuloso del perfil de paso del gas. El llenado inicial del molde implica una inyección completa de plástico, lo que ofrece una mayor facilidad de control en comparación con una inyección corta.

Aprovechamos esta oportunidad para presentar a Sincere Tech, nuestro estimado Fabricante de moldes de China especializada en moldeo por inyección asistida por gas. En Sincere Tech, ofrecemos una amplia gama de moldes de inyección de plástico de alta calidad y servicios asociados, comprometidos a ofrecer productos y soluciones excepcionales a nuestros valiosos clientes.

Nuestro equipo dedicado de profesionales experimentados se esfuerza por satisfacer sus necesidades y requisitos específicos, garantizando soluciones de primera categoría en el campo del moldeo por inyección asistida por gas. Navegar por nuestra interfaz fácil de usar es sencillo, lo que simplifica su búsqueda de los productos y servicios que necesita. Sincere Tech ofrece un conjunto completo de servicios, que incluyen el diseño de moldes de plástico, el moldeo por inyección de plástico a medida, la creación rápida de prototipos, el diseño de moldes, los procesos posteriores a la fabricación, el montaje y la entrega puntual.

Tanto si necesita un único prototipo como si está planificando una producción a gran escala, contamos con la experiencia y los recursos necesarios para satisfacer sus necesidades. Nuestro equipo está a su disposición para responder a cualquier pregunta y ofrecerle orientación y asistencia durante todo el proceso de moldeo por inyección asistida por gas.

Si busca proveedores de moldes fiables, le animamos a que se ponga en contacto con Sincere Tech ahora mismo. Estamos seguros de que nuestras soluciones elevarán su negocio al siguiente nivel. Gracias por considerar Sincere Tech como su socio en el moldeo por inyección asistida por gas, y esperamos ansiosamente la oportunidad de colaborar con usted.