Guide complet du moulage par injection de plastique Peek

Qu'est-ce que le moulage par injection du PEEK ?

Le moulage par injection de polyétheréthercétone (PEEK) est une technique de fabrication spécialisée qui implique la fabrication de composants complexes et très performants à l'aide du matériau thermoplastique PEEK. Ce processus est également connu sous le nom de technologie de moulage par injection du PEEK. Le PEEK est un polymère technique de haute performance, bien connu pour ses remarquables capacités mécaniques, thermiques et chimiques. Dans les applications qui exigent un mélange de résistance aux températures élevées, de résistance chimique et de résistance mécanique, il est souvent choisi comme matériau de prédilection.

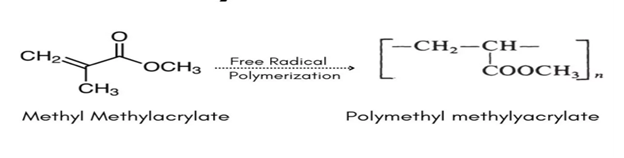

Comprendre le matériel de Peek

Définition du Peek et caractéristiques du Peek Le Peek, également connu sous le nom de polyétheréthercétone, est un thermoplastique de haute performance réputé pour ses remarquables qualités mécaniques, thermiques et chimiques. En raison de sa robustesse, il constitue une excellente option pour une utilisation dans des situations exigeantes où la précision et la durabilité sont d'une importance capitale.

Avantages de l'utilisation Coup d'œil sur le moulage par injection Techniques : La capacité du Peek à conserver son intégrité structurelle même lorsqu'il est soumis à des circonstances difficiles, associée à une absorption minimale de l'humidité et à une forte résistance chimique, en fait un matériau idéal pour le moulage par injection. Les raisons pour lesquelles le Peek gagne en popularité dans une variété d'industries sont discutées dans cette section.

Paramètres de traitement du moulage par injection du plastique PEEK

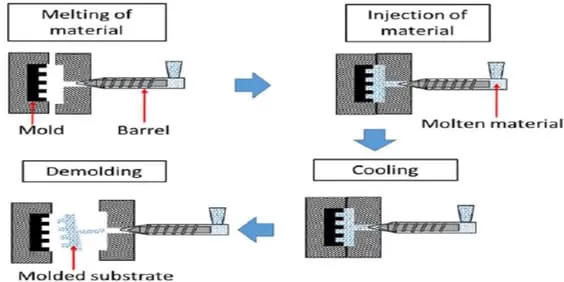

De nombreuses industries utilisent le polyétheréthercétone (PEEK) thermoplastique parce qu'il est robuste, résistant aux produits chimiques et stable à haute température. Le moulage par injection est une méthode populaire pour le PEEK. Cette approche permet de produire rapidement des pièces précises et complexes. Pour obtenir les meilleurs résultats en matière de moulage par injection du PEEK, quelques éléments doivent être soigneusement pris en compte.

Les gens pensent que le profil de température est crucial pour le moulage par injection du PEEK. Le PEEK fond à environ 340 degrés Celsius. La température du tonneau doit être élevée pour assurer un écoulement fluide de la matière fondue et le remplissage du moule. Le moulage par injection du PEEK implique de chauffer le tube métallique à 350-400 degrés Celsius. La température varie selon le type de PEEK. La température du moule doit être gérée avec soin pour éviter les déformations et garantir la stabilité des dimensions du produit.

Le moulage par injection du PEEK dépend toujours de la vitesse d'injection. En raison de sa viscosité élevée, le PEEK doit être injecté plus rapidement pour s'écouler efficacement et remplir le trou du moule. Cependant, les vitesses d'injection élevées chauffent et décomposent le matériau, ce qui affecte les caractéristiques mécaniques et la qualité de la surface. Avant de commencer, injectez à une vitesse modérée. Modifiez-la si nécessaire en fonction de la forme de la pièce et de la conception du moule.

La pression est un autre facteur essentiel dans le moulage par injection du PEEK. Le PEEK se comprimant facilement, il est important de tasser le matériau dans le moule avec une pression suffisante pour réduire les trous et les marques d'enfoncement. La pression de perçage typique pour le PEEK se situe entre 100 et 150 MPa. La fourchette dépend de la taille et de la complexité de la pièce. L'adéquation entre la pression d'injection et la vitesse est cruciale pour obtenir des produits de haute qualité.

Le moulage par injection du PEEK exige plus que de la température, de la vitesse et de la pression. La forme du moule, l'emplacement de la porte et le temps de refroidissement ont également leur importance. Évitez les pièges à gaz et garantissez des produits de haute qualité en ventilant correctement. Pour réduire les résidus et les contraintes au niveau de l'opercule, la conception et l'installation de l'opercule doivent être soigneusement étudiées. Pour une cristallinité et une stabilité de taille optimales, choisissez la durée de refroidissement appropriée.

Le moulage par injection du PEEK nécessite un examen attentif de la température, de la vitesse, de la pression et de la forme du moule afin d'obtenir des résultats optimaux. Enfin, cet aspect est crucial pour obtenir des résultats optimaux. S'ils surveillent ces aspects et rationalisent le processus, ils peuvent créer des pièces en PEEK de haute qualité, dotées de bonnes qualités mécaniques et de mesures précises. Étant donné que les matériaux haute performance sont de plus en plus répandus dans de nombreux secteurs, l'apprentissage du moulage par injection du PEEK est essentiel pour rester compétitif.

IV. Considérations clés pour le moulage par injection de plastique Peek

Contrôle de la température : Le maintien de températures optimales pendant le moulage par injection de Peek est un facteur critique. Ce segment explore l'importance du contrôle de la température, les défis à relever et la manière dont les fabricants les surmontent.

Régulation de la pression : La précision de la régulation de la pression est un élément clé de la réussite du moulage par injection plastique Peek. Nous nous penchons sur les subtilités du contrôle de la pression, son impact sur le processus de moulage et les stratégies permettant d'obtenir des résultats cohérents.

Conception de moules pour Peek : La conception des moules joue un rôle essentiel dans le moulage par injection de Peek. Cette partie de l'article explique comment les moules sont adaptés aux caractéristiques uniques de Peek, afin de garantir une production sans faille.

Assurance de la qualité et essais : Garantir la qualité des produits moulés par Peek implique des tests rigoureux. De l'inspection des matériaux aux contrôles post-moulage, cette section explore les mesures complètes d'assurance qualité adoptées dans le moulage par injection de Peek.

Avantages du moulage par injection plastique Peek

Le moulage par injection de PEEK est courant pour les matières plastiques. Ce moulage par injection utilise le polyétheréthercétone (PEEK) pour fabriquer des produits durables. Nous expliquons ci-dessous pourquoi le moulage par injection de plastique Peek est la meilleure solution pour de nombreuses entreprises.

Le moulage par injection de plastique Peek présente plusieurs avantages, mais l'un des plus importants est que le matériau fonctionne bien. Le PEEK est solide, rigide et résistant aux produits chimiques, c'est pourquoi il est apprécié. Il s'agit d'un thermoplastique quelque peu cristallin. Il peut résister à 300 degrés Celsius, ce qui le rend idéal pour les applications résistantes à la chaleur. Le PEEK résiste également à l'usure et aux rayures, ce qui en fait un excellent matériau pour les environnements difficiles où les pièces peuvent être gravement endommagées.

Le moulage par injection du plastique Peek vous permet de fabriquer des objets complexes avec des tolérances précises. Le moulage par injection permet de créer des formes et des caractéristiques complexes que les méthodes conventionnelles ne peuvent pas réaliser. Le moulage par injection de plastique Peek est donc idéal pour fabriquer des pièces uniques de différentes tailles.

En outre, le moulage par injection de plastique peek offre des options de production rentables pour de nombreux articles. Le processus automatisé permet de produire de nombreux composants rapidement et avec précision. Le moulage par injection de plastique est moins coûteux que d'autres procédés pour les entreprises qui souhaitent produire davantage. En effet, la fabrication d'un seul objet est moins coûteuse que d'autres méthodes.

Des produits respectueux de l'environnement peuvent également être fabriqués par moulage par injection de plastique. Les déchets et l'impact sur l'environnement peuvent être réduits en recyclant le PEEK et en l'utilisant pour fabriquer de nouveaux produits. Le moulage par injection produit très peu de déchets, ce qui le rend encore plus écologique.

Enfin, le moulage par injection de plastique peek profite aux entreprises qui fabriquent des articles en plastique durables et de haute qualité. Les entreprises utilisent le moulage par injection de plastique "peek" parce qu'il fonctionne bien, qu'il permet de réaliser des conceptions complexes et qu'il est rentable et attrayant. Pour les entreprises qui souhaitent produire davantage d'articles, le moulage par injection de plastique "peak" est fiable et flexible. Sa fabrication respectueuse de l'environnement et sa polyvalence en font un produit unique.

Défis et solutions Moulage par injection de PEEK

Le moulage par injection du PEEK, bien qu'offrant de nombreux avantages, s'accompagne de son propre lot de défis. Il est essentiel de relever ces défis pour garantir une production réussie et cohérente de composants de haute qualité. Voici quelques défis courants associés au moulage par injection de PEEK et des solutions potentielles :

Le moulage par injection est un moyen facile de fabriquer de bonnes pièces en plastique. L'utilisation du polyétheréthercétone (PEEK) pour le moulage par injection s'est développée au cours des dernières années. Le PEEK est un matériau très performant qui convient parfaitement à des domaines tels que la médecine, l'automobile et la navigation spatiale, car il est solide et ne fond pas facilement.

Le moulage par injection du PEEK présente de nombreux avantages, mais aussi quelques inconvénients. Il arrive que des problèmes surviennent lors de la mise en forme du PEEK. Cet article de blog traite des problèmes les plus courants et de la manière de les résoudre.

Le moulage par injection du PEEK est difficile à réaliser car il doit être effectué à une température très élevée. La température de fusion du PEEK est beaucoup plus élevée que celle de la plupart des autres thermoplastiques, soit environ 343°C. Une température aussi élevée peut entraîner des problèmes tels que des dommages causés par la chaleur, un flambage et une finition rugueuse de la surface. Pour résoudre ce problème, vous devez utiliser des outils de moulage par injection spéciaux capables de supporter les températures élevées nécessaires pour travailler avec le PEEK. Si vous utilisez la bonne conception de moule et les bons dispositifs de refroidissement, vous pouvez également maintenir la température à un niveau bas et éviter des problèmes tels que le gauchissement et le rétrécissement.

Un autre inconvénient de la coulée par injection du PEEK est qu'il est très épais. Le PEEK a une viscosité assez élevée par rapport à d'autres thermoplastiques. Pour cette raison, il peut être difficile de remplir des moules compliqués et de s'assurer que toutes les pièces sont de la même qualité. Vous devez vous assurer que la vitesse, la pression et la température du moulage par injection sont parfaitement adaptées pour résoudre ce problème. Des vitesses d'injection rapides et fortes peuvent être utilisées pour que le PEEK se déplace mieux dans le moule. Cela permet également de réduire les risques d'apparition de défauts tels que les lacunes et les marques d'enfoncement.

Non seulement le PEEK a une viscosité et une température de travail élevées, mais il s'use et se démoule facilement. Il se peut que vous ayez des difficultés à démouler les pièces en PEEK parce qu'elles collent au métal. Le meilleur moyen d'y remédier est d'utiliser des agents de démoulage et des revêtements qui fonctionnent avec le PEEK. Par ailleurs, l'utilisation de modèles en acier affûté et leur maintien en bon état peuvent contribuer à éviter leur usure et à prolonger leur durée de vie.

En fin de compte, il y a de nombreuses raisons pour lesquelles le moulage par injection du PEEK est un excellent moyen de fabriquer des pièces en plastique de haute performance. Mais il présente également des problèmes qui doivent être résolus avec soin pour que la production se déroule correctement. Les fabricants peuvent mouler le PEEK et fabriquer de bonnes pièces pour de nombreux usages, à condition de savoir gérer des problèmes tels que les températures de traitement élevées, l'adhésivité et le démoulage.

Sincere Tech, qui se classe parmi les dix premiers fabricants de moules en Chinereconnaît l'importance cruciale du moulage par injection sur mesure pour atteindre l'excellence en matière de fabrication. Grâce à notre vaste expérience dans ce domaine, nous sommes heureux de fournir des services de moulage par injection sur mesure de la plus haute qualité possible et conformes aux normes industrielles les plus strictes.

Chaque membre de notre équipe est un professionnel hautement qualifié qui s'engage à vous fournir d'excellents résultats spécialement conçus pour répondre à vos besoins. Nous garantissons un processus de fabrication efficace et sans heurts, du début à la fin, en utilisant des machines de pointe et en étant animés par un souci d'innovation.

Dès le début du processus de conception, nous accordons une grande importance à l'attention portée aux détails afin de garantir que chaque produit est adapté à vos besoins précis. Afin d'optimiser la conception pour le moulage par injection, nos ingénieurs expérimentés travailleront en étroite collaboration avec vous et vous fourniront des idées et des informations précieuses. Cette approche collaborative aboutit à des solutions à la fois rentables et de haute qualité, sans sacrifier l'une ou l'autre.

Grâce à l'utilisation des caractéristiques uniques des matériaux plastiques, nous sommes en mesure de produire des biens qui présentent non seulement une qualité de surface exceptionnelle, mais aussi des tolérances étroites. Cela permet non seulement de réduire les coûts associés au taux de déchets, mais aussi de contribuer à l'amélioration de l'efficacité énergétique et de l'expérience globale de l'utilisateur.

Quel que soit votre secteur d'activité ou votre application, nos capacités en matière de moulage par injection sur mesure peuvent répondre à une grande variété d'exigences. Notre entreprise possède les connaissances et les ressources nécessaires pour répondre à vos besoins, que vous recherchiez des biens de consommation, des composants automobiles, des boîtiers électriques, des équipements médicaux ou des pièces industrielles.

En s'associant à Sincere Tech Fabricant chinois de moules pour vos besoins en moulage par injection sur mesure, vous pourrez profiter de nos remarquables capacités de production, de notre attention méticuleuse aux détails et de notre engagement inébranlable à fournir des produits de la plus haute qualité qui dépassent vos attentes.

N'hésitez pas à nous contacter dès maintenant pour obtenir une estimation de prix si vous travaillez sur une moule en plastique et vous recherchez des fournisseurs de moules pour vous aider.