Dans un monde où la première impression compte, l'emballage joue un rôle essentiel pour attirer l'attention. Les bouchons en plastique personnalisés, souvent sous-estimés, sont les héros méconnus de la présentation des produits. Ils servent non seulement des objectifs fonctionnels, mais renforcent également l'identité de la marque. Ce guide dévoile l'univers dynamique des bouchons en plastique personnalisés, en mettant l'accent sur la qualité, la conception, les matériaux, la durabilité et votre parcours vers la réussite de la personnalisation. Alors, plongeons dans la magie des bouchons en plastique personnalisés !

Découvrez dès aujourd'hui la magie des bouchons en plastique personnalisés !

Les bouchons en plastique personnalisés sont plus que de simples fermetures ; ce sont des composants polyvalents qui peuvent élever votre produit à de nouveaux sommets. Imaginez que vous tenez une bouteille munie d'un bouchon au design unique qui non seulement s'ajuste parfaitement, mais en dit long sur son contenu. Du bouchon à vis classique au bouchon à pression, les options sont infinies et vous permettent d'adapter votre emballage aux besoins spécifiques de votre produit.

La beauté des bouchons en plastique personnalisés réside dans leur capacité à allier fonction et élégance. Ils peuvent être fabriqués dans des formes, des couleurs et des tailles différentes, ce qui permet à votre marque de se démarquer dans des rayons surchargés. Avec le bon design, votre bouchon peut devenir un élément caractéristique de votre produit, attirant les clients par son attrait esthétique.

La personnalisation ne se limite pas à l'attrait visuel ; elle améliore également l'expérience de l'utilisateur. Un bouchon bien conçu peut faciliter l'utilisation, en permettant aux consommateurs d'ouvrir et de fermer les récipients sans effort. Qu'il s'agisse d'emballer des boissons, des cosmétiques ou des produits pharmaceutiques, un bouchon personnalisé peut améliorer considérablement l'expérience globale du produit.

En outre, la durabilité des bouchons en plastique leur permet de résister à diverses conditions, qu'il s'agisse de fluctuations de température ou de contraintes liées au transport. Cette résistance garantit la protection de votre produit tout en mettant en valeur l'ingéniosité de votre marque. La magie réside véritablement dans la combinaison de la fonctionnalité et de l'art qu'offrent les bouchons en plastique personnalisés.

En outre, le fait de travailler avec des fabricants spécialisés dans les bouchons personnalisés permet d'innover. Que vous souhaitiez un bouchon tournant avec bec verseur intégré ou un sceau d'inviolabilité, les possibilités ne sont limitées que par votre imagination. En collaborant avec des experts, vous pouvez donner vie à vos idées et vous assurer que votre produit final est à la fois pratique et magnifique.

En fin de compte, les bouchons en plastique personnalisés peuvent faire passer votre produit de l'ordinaire à l'extraordinaire. Dans un marché rempli d'options génériques, l'investissement dans un emballage unique peut être le facteur de différenciation de votre marque. Alors, laissez la magie des bouchons en plastique personnalisés opérer pour vous !

Pourquoi la qualité est importante : Le cœur de vos solutions d'emballage

La qualité est l'épine dorsale de tout produit réussi, et ce principe s'applique également aux bouchons en plastique personnalisés. Un bouchon de haute qualité ne protège pas seulement votre produit, mais reflète également l'intégrité globale de votre marque. Les clients ont tendance à associer la qualité de l'emballage à la qualité du produit lui-même. Par conséquent, investir dans des bouchons de qualité supérieure peut accroître la satisfaction et la fidélité des clients.

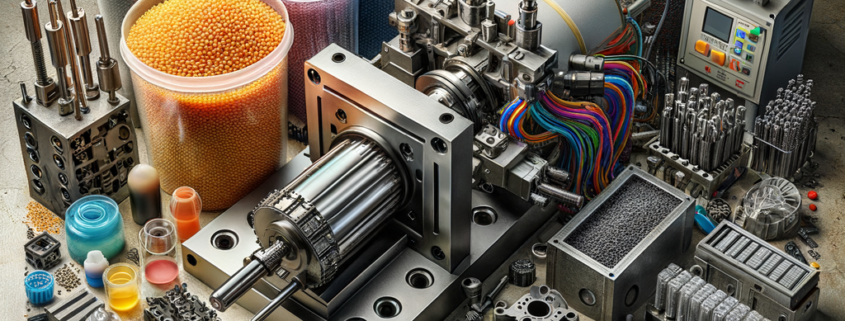

En matière de qualité, il est essentiel d'examiner le processus de fabrication. Les fabricants réputés accordent la priorité aux matériaux, à la technologie et à l'artisanat et veillent à ce que chaque casquette réponde à des normes de qualité rigoureuses. Cette attention portée aux détails minimise le risque de défauts, garantissant que vos bouchons fonctionnent comme prévu, sans fuites ni ruptures.

En outre, des bouchons de haute qualité peuvent vous faire économiser de l'argent à long terme. Investir dans des bouchons de qualité médiocre peut entraîner la détérioration ou l'endommagement des produits, ce qui se traduit par des pertes coûteuses. En revanche, les bouchons durables améliorent la durée de conservation de vos produits en assurant une fermeture sûre, ce qui permet de conserver la fraîcheur et l'intégrité du contenu.

En outre, la qualité joue un rôle crucial dans le respect des réglementations. De nombreux secteurs, tels que l'alimentation et les produits pharmaceutiques, ont des directives strictes en matière d'emballage. En choisissant des bouchons de haute qualité, vous vous assurez que vos produits répondent aux normes de sécurité, ce qui facilite l'obtention des approbations et des certifications nécessaires à l'entrée sur le marché.

En outre, l'attrait visuel des casquettes de qualité ne peut être négligé. Un capuchon bien fait ajoute une touche professionnelle à votre produit, améliorant ainsi sa présentation générale. Lorsque les clients voient un produit muni d'un bouchon de haute qualité, ils sont plus susceptibles de le percevoir comme un produit haut de gamme, ce qui les incite à l'acheter.

En conclusion, donner la priorité à la qualité de vos bouchons en plastique personnalisés est vital pour le succès de vos solutions d'emballage. En sélectionnant des bouchons qui répondent à des normes élevées, vous protégez non seulement votre produit, mais vous renforcez également la confiance de vos clients. La qualité est vraiment au cœur d'un emballage efficace !

L'art du design : Personnaliser vos bouchons en plastique

Dans le monde des bouchons en plastique personnalisés, le design est le point de rencontre entre la créativité et la fonctionnalité. Un design adapté peut toucher votre public cible et rendre votre produit plus attrayant. Du choix des couleurs aux formes uniques, le design de votre bouchon est l'occasion d'exprimer la personnalité et les valeurs de votre marque.

Lorsque vous vous lancez dans la conception d'un design, pensez à l'identité de votre marque. Voulez-vous un look élégant et moderne ou une esthétique ludique et fantaisiste ? Le design de votre bouchon en plastique personnalisé doit s'aligner sur l'ambiance générale de votre produit et de votre marque. Cette cohérence contribue à renforcer la reconnaissance de la marque et la fidélité des consommateurs.

L'intégration d'éléments de marque tels que des logos, des slogans ou des couleurs spécifiques dans la conception de votre casquette peut créer une expérience de marque cohérente. Les techniques d'impression personnalisées vous permettent de mettre votre marque en valeur et de rendre votre produit facilement identifiable dans les rayons. Une casquette visuellement frappante peut capter l'attention des consommateurs et les encourager à aller plus loin.

La fonctionnalité doit également jouer un rôle crucial dans votre processus de conception. Réfléchissez à la manière dont le design de votre bouchon peut améliorer l'expérience de l'utilisateur. Des caractéristiques telles que des poignées ergonomiques, des becs verseurs faciles à verser ou des dispositifs de sécurité pour les enfants améliorent non seulement la facilité d'utilisation, mais démontrent également votre engagement en faveur de la satisfaction du client.

En outre, n'hésitez pas à explorer des conceptions innovantes. Des formes de bouchons uniques ou des conceptions multifonctionnelles peuvent permettre à votre produit de se démarquer et de créer un engouement sur le marché. Dépassez les conceptions traditionnelles et adoptez des solutions créatives qui peuvent captiver l'imagination de votre public.

En résumé, l'art du design est un aspect essentiel des bouchons en plastique personnalisés. En personnalisant vos bouchons pour qu'ils reflètent votre marque tout en améliorant la fonctionnalité, vous pouvez créer une expérience d'emballage mémorable qui trouve un écho auprès des consommateurs. Laissez parler votre créativité et voyez votre produit captiver le marché !

Les matériaux sont importants : Choisir le plastique qui vous convient

Lorsqu'il s'agit de bouchons en plastique personnalisés, le choix du matériau est tout aussi crucial que la conception. Les différents types de plastique offrent des avantages distincts, et le choix du bon matériau peut avoir une incidence sur tous les aspects, de la durabilité à la rentabilité. Les matériaux les plus courants pour les bouchons en plastique sont le polyéthylène (PE), le polypropylène (PP) et le chlorure de polyvinyle (PVC), chacun ayant des propriétés uniques.

Le polyéthylène, connu pour sa flexibilité et sa robustesse, est un excellent choix pour les applications nécessitant de la résilience. Il est largement utilisé dans les bouteilles et les conteneurs en raison de sa capacité à résister à diverses conditions environnementales. Les bouchons en PE sont également légers, ce qui en fait une option populaire pour les fabricants qui cherchent à réduire les coûts d'expédition.

En revanche, le polypropylène est connu pour sa clarté et sa résistance aux produits chimiques. Il s'agit donc d'un matériau idéal pour les bouchons de l'industrie alimentaire et des boissons, où l'hygiène et la sécurité sont primordiales. Les bouchons en PP sont souvent disponibles en différentes couleurs et peuvent être facilement moulés en motifs complexes, ce qui permet une grande polyvalence en matière de marquage.

Le polychlorure de vinyle, bien que moins couramment utilisé pour les bouchons, a encore ses mérites, en particulier dans des applications spécifiques. Les bouchons en PVC sont souvent utilisés pour leurs excellentes propriétés de barrière, ce qui les rend appropriés pour les produits qui nécessitent une durée de conservation prolongée. Toutefois, il est essentiel de tenir compte des facteurs environnementaux, car le PVC n'est pas l'option la plus respectueuse de l'environnement.

En plus de ces matériaux traditionnels, les progrès de la technologie plastique ont conduit à l'émergence de plastiques biodégradables et recyclés. Ces options durables permettent aux marques d'aligner leurs choix d'emballage sur des valeurs écologiques, attirant ainsi les consommateurs qui accordent la priorité à la durabilité dans leurs achats.

En fin de compte, le choix du matériau dépendra des exigences spécifiques de votre produit, de votre budget et de vos objectifs en matière de développement durable. La consultation d'experts en emballage peut vous aider à vous y retrouver parmi les différentes options disponibles, en veillant à ce que vos bouchons en plastique personnalisés répondent à la fois à des besoins fonctionnels et esthétiques.

En conclusion, les matériaux ont une grande importance lorsqu'il s'agit de bouchons en plastique personnalisés. En choisissant soigneusement le plastique adéquat, vous pouvez améliorer les performances, la sécurité et la durabilité de votre emballage. Prenez le temps d'explorer vos options et de faire des choix éclairés qui serviront bien votre marque !

Débloquer la durabilité : Solutions écologiques pour les casquettes

Dans le monde d'aujourd'hui, le développement durable n'est plus seulement une tendance, c'est une responsabilité. Les consommateurs étant de plus en plus soucieux de l'environnement, les marques doivent adapter leurs pratiques d'emballage pour répondre à ces attentes. Les bouchons en plastique personnalisés peuvent jouer un rôle essentiel dans cette transformation, grâce aux solutions écologiques qui gagnent du terrain dans l'industrie.

L'une des avancées les plus significatives en matière d'emballage durable est la mise au point de plastiques biodégradables. Ces matériaux se décomposent naturellement au fil du temps, réduisant l'impact sur l'environnement et contribuant à une économie circulaire. En optant pour des bouchons biodégradables, les marques peuvent mettre en avant leur engagement en faveur du développement durable tout en attirant les consommateurs soucieux de l'environnement.

Les plastiques recyclés sont une autre option fantastique pour les bouchons écologiques. L'utilisation de matériaux recyclés après consommation (PCR) permet de détourner les déchets des décharges tout en préservant les ressources. Les marques peuvent annoncer fièrement l'utilisation de matériaux recyclés sur leurs emballages, renforçant ainsi leur engagement en faveur de pratiques durables et contribuant à un avenir plus vert.

Outre le choix des matériaux, il convient d'envisager des stratégies visant à réduire l'utilisation du plastique dans son ensemble. La conception de bouchons innovants qui minimisent la quantité de plastique utilisée, tout en maintenant la qualité et la fonctionnalité, peut avoir un impact significatif sur l'empreinte environnementale de votre marque. La collaboration avec des fabricants qui accordent la priorité à la durabilité dans leurs processus peut déboucher sur des solutions créatives conformes à vos valeurs.

En outre, la mise en œuvre d'un programme de recyclage pour vos casquettes peut encourager les consommateurs à retourner les produits usagés. Cette initiative permet non seulement de promouvoir des pratiques respectueuses de l'environnement, mais aussi de fidéliser les clients soucieux de l'environnement, qui apprécient votre engagement en faveur du développement durable.

En résumé, la durabilité des bouchons en plastique personnalisés est essentielle sur le marché actuel. En choisissant des matériaux biodégradables ou recyclés, en réduisant l'utilisation du plastique et en s'engageant dans des initiatives de recyclage, votre marque peut avoir un impact positif sur la planète tout en trouvant un écho auprès des consommateurs conscients. Adoptez des solutions durables et laissez votre emballage refléter votre engagement pour un monde meilleur !

Votre guide pas à pas pour une personnalisation réussie des casquettes !

Se lancer dans la création de bouchons en plastique personnalisés peut être à la fois excitant et intimidant. Cependant, avec un guide étape par étape clair, vous pouvez naviguer dans le processus avec confiance et créativité. Voici comment faire en sorte que la personnalisation de votre bouchon soit un succès retentissant !

Définissez vos objectifs : Commencez par définir vos objectifs pour les casquettes personnalisées. Réfléchissez à ce que vous souhaitez obtenir, qu'il s'agisse de renforcer la visibilité de la marque, d'améliorer la convivialité ou de vous aligner sur les initiatives en matière de développement durable. Des objectifs clairs guideront votre prise de décision tout au long du processus.

Étudiez vos options : Prenez le temps d'explorer les matériaux, les formes, les tailles et les modèles disponibles pour les bouchons en plastique. Comprendre la variété des options vous aidera à faire des choix éclairés en fonction de vos besoins spécifiques, qu'il s'agisse de durabilité, de flexibilité ou de respect de l'environnement.

Choisir le bon matériau : La sélection des matériaux est cruciale, car elle a un impact à la fois sur la fonctionnalité et l'esthétique. Prenez en compte des facteurs tels que la durabilité, la compatibilité avec le produit et la recyclabilité. Les matériaux les plus courants sont le polypropylène, le polyéthylène et d'autres matériaux plus durables pour les marques soucieuses de l'environnement.

Créez votre casquette : Travaillez avec un designer ou utilisez un logiciel de conception pour donner vie à votre vision. Des facteurs tels que la couleur, la texture, l'emplacement du logo et les éléments ergonomiques peuvent rendre votre casquette unique et fonctionnelle. Une conception bien pensée garantit que votre casquette correspond à l'identité de votre marque et aux attentes des utilisateurs.

Essais de prototypes : Avant la production complète, créez des prototypes pour évaluer la fonctionnalité, la durabilité et l'apparence de la casquette. Cette phase d'essai vous permet de procéder à des ajustements et de vous assurer que la casquette fonctionne comme prévu dans des conditions réelles.

Choisir le bon fabricant : Le choix d'un fabricant expérimenté est essentiel pour produire des bouchons personnalisés de haute qualité. Recherchez des fabricants spécialisés dans le matériau que vous avez choisi et qui ont de solides antécédents en matière de production de bouchons. Un partenariat avec un fabricant fiable peut faciliter le processus et garantir une qualité constante.

Évaluer les coûts de production : Gardez un œil sur votre budget en évaluant tous les coûts de production, y compris les matériaux, la main-d'œuvre et toute caractéristique personnalisée. Il est essentiel d'équilibrer les coûts et la qualité pour obtenir un produit qui réponde à vos objectifs sans dépasser les contraintes budgétaires.

Production et contrôle de la qualité : Une fois la production lancée, mettez en œuvre des mesures de contrôle de la qualité pour vous assurer que chaque bouchon répond à vos normes. Des inspections régulières permettent de détecter rapidement tout problème et de procéder aux ajustements nécessaires pour maintenir la qualité tout au long de la production.

Lancer et recueillir les réactions : Après la production, lancez vos bouchons personnalisés et recueillez les commentaires des utilisateurs. Ces commentaires fournissent des indications précieuses pour les améliorations futures et peuvent vous aider à affiner les conceptions ou les matériaux pour les lots suivants.

Répéter pour une amélioration continue : La personnalisation des casquettes est un processus évolutif. Utilisez le retour d'information et les données de performance pour apporter des améliorations continues à la conception de votre casquette, aux matériaux ou aux processus de production. L'amélioration continue garantit que votre produit reste pertinent, fonctionnel et conforme aux objectifs de votre marque.