Formowanie wtryskowe ABS: Kompleksowy przewodnik

Formowanie wtryskowe ABS ma dobrą odporność na uderzenia i gładkie wykończenie powierzchni i jest preferowaną metodą produkcji części z tworzyw sztucznych o wysokiej jakości w wielu gałęziach przemysłu. Akrylonitryl-butadien-styren (ABS) to tworzywo termoplastyczne, które jest bardzo powszechnie stosowane w formowaniu wtryskowym ze względu na swoją wytrzymałość, trwałość i łatwość przetwarzania. Formowanie wtryskowe tworzyw sztucznych ABS jest opłacalne i niezawodne w produkcji dużych ilości produktu do masowej produkcji, w tym części samochodowych, elektroniki użytkowej i urządzeń medycznych. Podstawowe tworzywa sztuczne, takie jak ABS, składają się z akrylonitrylu zapewniającego odporność chemiczną, butadienu zapewniającego wytrzymałość i styrenu zapewniającego sztywność i błyszczący wygląd, dzięki czemu doskonale nadają się do formowania. Jest to dodatkowo wzmocnione przez wyjątkową temperaturę topnienia (między 200 a 250°C), doskonałą obrabialność i umiarkowaną odporność na ciepło. Jednak formowanie ABS ma swoje zalety i wady, jak każdy materiał; w tym wrażliwość na promieniowanie UV i umiarkowaną odporność na ciepło itp.

Aby wytwarzać produkty wolne od wad w procesie formowania tworzyw sztucznych ABS, należy dokładnie rozważyć każdy z czynników związanych z chłodzeniem suszonego materiału, kontrolą temperatury, grubością ścianki, ciśnieniem wtrysku, a także konstrukcją formy. Inne tworzywa sztuczne, oprócz ABS, stosowane przez producentów obejmują polipropylen (PP), poliwęglan (PC), polietylen (PE), poliamid (nylon) i PET, z których każdy ma swoje zalety. Wybór ABS lub jego alternatywy zależy od zrozumienia właściwości danego materiału.

W tym artykule szczegółowo omówiono główne cechy formowania wtryskowego ABS, sposób przetwarzania jego składu chemicznego, jego zalety i wady oraz porównanie z innymi tworzywami sztucznymi. Czytelnik zakończy stronę ze szczegółową wiedzą na temat tego, dlaczego ABS nadal jest preferowanym materiałem w obecnej produkcji.

Czym jest formowanie wtryskowe ABS?

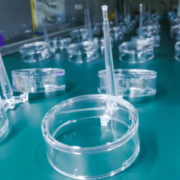

Proces zwany formowaniem wtryskowym ABS pomaga w produkcji trwałych, lekkich i odpornych na wstrząsy plastikowych części z akrylonitrylo-butadieno-styrenu (ABS). Tworzywo ABS jest podgrzewane do momentu stopienia, a następnie wtryskiwane do formy, a następnie chłodzone i zestalane do pożądanego kształtu. Jest dobrze znany z tego, że jest mocny, odporny na ciepło i łatwy do formowania, i jest stosowany w częściach samochodowych, elektronice, zabawkach i sprzęcie AGD. Jest to metoda, która umożliwia masową produkcję o stałej jakości, zapewniając niedrogie i wszechstronne rozwiązanie dla wielu sektorów. Ponadto, polerowane, teksturowane lub kolorowe części ABS mogą być używane dla lepszej estetyki i funkcjonalności.

Struktura chemiczna i skład ABS

ABS składa się z:

- Akrylonitryl (C₃H₃N) - zapewnia odporność chemiczną i stabilność termiczną.

- Butadien (C₄H₆) - zwiększa wytrzymałość i odporność na uderzenia.

- Styren (C₈H₈) - przyczynia się do sztywności i błyszczącego wykończenia.

Struktura molekularna

ABS to układ molekularny ze szkieletem długiego łańcucha polimerowego wypełnionego cząsteczkami kauczuku butadienowego w matrycy akrylonitrylowo-styrenowej. Połączenie tych dwóch cech sprawia, że ABS doskonale nadaje się do formowania tworzyw sztucznych.

Właściwości chemiczne tworzywa ABS

Niektóre z najważniejszych właściwości chemicznych ABS sprawiają, że jest to popularny materiał do formowania wtryskowego ABS.

- Łatwe przetwarzanie z temperaturą topnienia około 200-250 C.

- Jest lekki, a jednocześnie wytrzymały przy gęstości 1,04-1,07 g/cm³.

- Kwasy, zasady i oleje są odporne, ale rozpuszczalniki organiczne, takie jak aceton, mają na nie wpływ.

- Temperatury: Odporny na wysoką temperaturę do 80-100°C, jednak długotrwała ekspozycja na wysoką temperaturę spowoduje degradację materiału.

Charakter i właściwości fizyczne ABS

ABS nie jest tworzywem termoplastycznym o wysokiej temperaturze topnienia, jak większość innych tworzyw sztucznych (czyli jest amorficzny), ale można go stopić. Zamiast tego zmiękcza się w szerokim zakresie temperatur i całkiem dobrze nadaje się do formowania. Kluczowe właściwości fizyczne obejmują:

- Wysoka odporność na uderzenia - wytrzymuje nagłe wstrząsy i naprężenia.

- Dobra stabilność wymiarowa - zachowuje kształt w różnych warunkach.

- Błyszczące i gładkie wykończenie - zapewnia estetyczny wygląd produktów konsumenckich.

- Może być precyzyjnie obrabiany i formowany, a także łatwy do cięcia i wiercenia.

Proces formowania wtryskowego tworzyw sztucznych ABS

Poniżej przedstawiono etapy procesu formowania wtryskowego tworzyw sztucznych ABS.

- Suszenie materiału - granulki ABS są suszone w celu usunięcia wilgoci.

- Podgrzanie go do temperatury 200-250°C i wtłoczenie pod wysokim ciśnieniem do formy (topienie i wtryskiwanie).

- Chłodzenie i krzepnięcie - tworzywo sztuczne schładza formę, w której tworzywo sztuczne przybrało kształt formy.

- Wyrzucanie i wykańczanie - zestalony produkt jest wyrzucany, przycinany, malowany lub powlekany.

Zastosowania formowania ABS

Ze względu na wszechstronność ABS, jest on szeroko stosowany we wszystkich gałęziach przemysłu.

- Deski rozdzielcze, zderzaki i elementy wykończenia wnętrz stanowią przemysł motoryzacyjny.

- Obudowy laptopów, klawiatury, pokrowce na telefony itp.

- Produkty gospodarstwa domowego: Urządzenia kuchenne, odkurzacze i zabawki (np. klocki LEGO).

- Sprzęt medyczny: Narzędzia chirurgiczne i obudowy urządzeń diagnostycznych.

Zalety i wady formowania wtryskowego ABS

Zalety

- Tworzywo ABS (skrót od akrylonitrylo-butadieno-styrenu) charakteryzuje się wysoką odpornością na uderzenia, co oznacza, że jest wytrzymałe i odporne na wstrząsy, a zatem jest używane do wytwarzania trwałych produktów.

- Jest łatwy w formowaniu, cięciu, wierceniu i obróbce - doskonała skrawalność.

- Dobra odporność chemiczna i termiczna - kwasy, zasady i umiarkowane temperatury nie odbijają się na nich tak, jak na mniejszych odlewach żeliwnych.

- Gładkie wykończenie powierzchni - tworzy błyszczące, estetyczne części odpowiednie dla produktów konsumenckich.

- Ponieważ ABS jest tańszy niż większość tworzyw konstrukcyjnych, jest opłacalny.

- Mocny, ale lekki - Doskonały materiał do zastosowań wymagających wytrzymałości bez pęcznienia.

- Biodegradowalny - ABS to tworzywo sztuczne nadające się do recyklingu, które można ponownie przetworzyć, ponieważ jest przyjazne dla środowiska.

Wady

- Długotrwała ekspozycja na światło słoneczne powoduje żółknięcie i łamliwość.

- Łatwopalny - o ile nie został zmodyfikowany dodatkami zmniejszającymi palność, łatwo się pali.

- Części ABS są podatne na wypaczanie - gdy części stygną w niewłaściwym tempie, mogą się kurczyć lub odkształcać.

- Niska odporność na warunki atmosferyczne - podatność na degradację w ekstremalnych warunkach zewnętrznych.

- ABS jest podatny na działanie substancji chemicznych, więc rozpuszczalniki takie jak aceton mogą go rozpuścić.

- Umiarkowana odporność na ciepło - topi się w wysokich temperaturach (100°C), dlatego nie nadaje się do użytku w ekstremalnie gorącym otoczeniu.

Produkcja form wtryskowych ABS ma wiele kluczowych czynników.

Aby produkować części z tworzywa ABS formowane wtryskowo, należy wziąć pod uwagę wiele zmiennych i pracować nad nimi we właściwy sposób, aby osiągnąć wysoką jakość, wytrzymałość i przystępną cenę produkcji. Poniżej znajdują się czynniki, na których należy się skupić:

Wybór materiału

- Aby uzyskać wymaganą wytrzymałość, odporność na ciepło i wykończenie powierzchni, należy użyć wysokiej jakości żywicy ABS.

- Jednak w oparciu o wymagania aplikacji, takie jak odporność na promieniowanie UV, ognioodporność lub udarność, można wybrać określone gatunki ABS.

Obróbka wstępna suchych żywic ABS

Pochłaniają wilgoć, dlatego są higroskopijne i muszą być odpowiednio wysuszone, w przeciwnym razie mogą wystąpić wady, takie jak pęcherzyki i niedoskonałości powierzchni.

Proces suszenia

- Pożądane jest suszenie granulek ABS w temperaturze 80-90°C przez 2-4 godziny w celu przygotowania do formowania.

- Hydroliza osłabia właściwości mechaniczne i prowadzi do niespójnych wyników formowania, czemu zapobiega odpowiednie suszenie.

Kontrola temperatury

- Optymalny przepływ i wypełnienie formy odbywa się w temperaturze topnienia 200-250°C.

- Temperatura formy 50-80°C zapobiega wypaczaniu, nierównomiernemu skurczowi i defektom.

Szybkość chłodzenia powinna być powolna i równomierna, aby poprawić dokładność wymiarową i wytrzymałość mechaniczną.

Jednolita grubość ścianki w projektowaniu części z tworzywa ABS

Dlaczego jest to ważne?

- Gdy grubość ścianki nie jest stała, powoduje to wypaczenia, ślady zapadnięć, naprężenia w materiale i gromadzenie się materiału.

- Niestabilność wymiarowa części końcowych może być spowodowana nierównomiernym chłodzeniem.

Zalecenia projektowe

- Najlepsze wyniki uzyskuje się, gdy grubość wynosi od 1,2 do 3,5 mm.

- Stopniowe przejścia od sekcji do sekcji zapobiegną powstawaniu punktów naprężeń lub słabych obszarów.

- Używaj zaokrągleń zamiast ostrych narożników, ponieważ wyrówna to naprężenia.

Ciśnienie i prędkość wtrysku

Jednak optymalne ciśnienie powinno być ustawione w zakresie 50-150 MPa, aby zapewnić całkowite i wolne od wad wypełnienie formy.

Prędkość kontrolowana

- Następnie pojawiają się ślady wypalenia, zwiększone naprężenia wewnętrzne i degradacja materiału z powodu → zbyt dużej prędkości.

- Błędy → krótkie strzały (niepełne wypełnienie), linie spoin i brak przyczepności.

Ciśnienie i prędkość są odpowiednio ustawione, aby poprawić wykończenie powierzchni, wytrzymałość i dokładność formowanych części.

Projektowanie form i wentylacja

Gwarantuje to, że nie ma pułapek powietrznych ani śladów spalenizny, ani wad spowodowanych przez uwięzione gazy.

- Umieszczenie bramy powinno być zoptymalizowane pod kątem płynnego i beznaprężeniowego przepływu materiału.

- Zmniejszone ryzyko powstawania śladów płynięcia i wad powierzchniowych wynika z gładkich, jednolitych powierzchni formy.

- Jeśli narzędzie jest formą wielogniazdową, wypełnienie i chłodzenie muszą być zrównoważone, aby równomiernie wypełnić i schłodzić gniazda.

Kurczenie się i wypaczanie

- Być może najważniejszą kwestią przy projektowaniu form dla ABS jest jego wysoki współczynnik skurczu wynoszący 0,4-0,7%, dlatego należy wziąć pod uwagę zmiany rozmiaru po schłodzeniu.

- Istotne jest stopniowe chłodzenie, aby uniknąć zniekształceń wymiarowych lub deformacji części.

- Struktury wzmacniające, takie jak żebra i kliny, są odpowiednie, gdy pomagają utrzymać kształt i stabilność.

Obróbka końcowa i wykończenie

- Części ABS mogą być malowane, platerowane, polerowane lub grawerowane laserowo w celu poprawy wyglądu.

- Ten etap polega na zapewnieniu gładkich krawędzi i usunięciu nadmiaru materiału poprzez przycinanie, szlifowanie i gratowanie.

- Chromowanie lub powłoka UV na powierzchni sprawia, że rozwiązanie jest trwałe i odporne na czynniki środowiskowe.

Właściwości materiału ABS

Ogólna charakterystyka tworzywa ABS

Akrylonitryl-butadien-styren (ABS) to nietoksyczne, bezwonne tworzywo termoplastyczne, które zwykle wygląda jak granulki lub proszek w kolorze kości słoniowej, półprzezroczyste lub przezroczyste. Gęstość, która waha się od 1,05 do 1,18 g/cm³, pozwala mu być lekkim, a jednocześnie wytrzymałym. Podobnie jak ABS, współczynnik skurczu wynosi od 0,4% do 0,9% i zapewnia dobrą stabilność wymiarową formowanych części. Jego moduł sprężystości wynosi 2 GPa, a współczynnik Poissona 0,394, co oznacza, że nie jest ani zbyt słaby, ani zbyt sztywny. Absorbuje mniej niż 1% wilgoci, jego temperatura topnienia wynosi od 217°C do 237°C, a rozkład termiczny rozpoczyna się powyżej 250°C.

Wytrzymałość mechaniczna tworzywa ABS

ABS jest powszechnie znany z bardzo wysokiej udarności i doskonałej trwałości w niskich temperaturach. Odporność na zużycie jest dobra, więc nadaje się do części wymagających ciągłego ruchu lub tarcia. Tworzywo to zapewnia stabilność wymiarową formowanej części, dzięki czemu zachowuje ona swój kształt. Ponadto ABS ma umiarkowaną odporność na olej, dlatego jest akceptowalną alternatywą dla zastosowań o niskiej prędkości i średnim obciążeniu.

Odporność na ciepło i stabilność termiczna

ABS ma temperaturę ugięcia pod wpływem ciepła (HDT) między 93°C a 118°C, co wskazuje, że zachowuje swoją strukturę tylko przy umiarkowanej temperaturze. Jednak jego odporność na ciepło może wzrosnąć o około 10°C, jeśli jest wyżarzany, co zwiększyłoby jego przydatność do zastosowań wymagających większej wydajności cieplnej.

Możliwości w zakresie izolacji elektrycznej

Tworzywo ABS jest doskonałym izolatorem elektrycznym, a tym samym materiałem wybieranym do produkcji obudów elektronicznych i komponentów elektrycznych. Właściwości izolacyjne są stabilne w różnych warunkach temperatury, wilgotności i częstotliwości, dzięki czemu ma stałą wydajność w różnych sytuacjach.

Odporność chemiczna i środowiskowa

ABS jest odporny na wodę, sole nieorganiczne, zasady i szeroką gamę kwasów i nadaje się do zastosowań przemysłowych i konsumenckich. Nie ulega jednak degradacji w kontakcie z ketonami, aldehydami lub chlorowanymi węglowodorami, ale może powodować pękanie naprężeniowe w kontakcie z kwasem octowym, olejem roślinnym itp.

Przy wszystkich swoich zaletach, ABS jako polimer ma słabą odporność na warunki atmosferyczne. Materiał staje się słabszy pod wpływem promieniowania ultrafioletowego (UV). Badania wskazują, że po sześciu miesiącach ekspozycji na zewnątrz jego udarność może spaść o prawie 50%, w zależności od zastosowania początkowej zawartości żywicy, co wskazuje na potrzebę stosowania stabilizatorów UV lub powłok ochronnych w zastosowaniach zewnętrznych.

Koszt plastiku ABS i formowania wtryskowego

Czynniki, które określają koszt tworzywa ABS to koszt surowców, koszt przetwarzania i koszt ewentualnego przetwarzania końcowego, które może być konieczne. Są to koszty, które prawdopodobnie zostaną poniesione w procesie formowania wtryskowego ABS:

Koszt surowców

Cena żywicy ABS zależy od ceny rynkowej, dostaw od producenta, jakości i wszelkich dodatkowych właściwości, które mogą być wymagane, takich jak ABS trudnopalny, stabilność UV lub wyższe stopnie wytrzymałości ABS. Ogólnie rzecz biorąc, koszt standardowej żywicy ABS jest następujący:

- $1.50 - $3.50 za kg dla standardowych granulek ABS.

- $3.00 - $5.00 za kg dla specjalistycznego ABS, który obejmuje gatunki ABS trudnopalne, stabilizowane UV lub wysokoudarowe.

- Spośród wszystkich tych typów, ABS jest droższy niż polipropylen (PP), ale tańszy niż poliwęglan (PC) i nylon (PA).

Koszty formowania wtryskowego

Poniżej przedstawiono niektóre z czynników wpływających na koszt formowania wtryskowego tworzyw sztucznych ABS:

Koszt pleśni

- Proste formy: $3,000 - $10,000

- Złożone formy wielokomorowe: $10,000 - $50,000+

- Formy do prototypowania (produkcja małoseryjna): $500 - $5,000

Koszt produkcji na część

- Małe, proste części: $0,50 - $2,00 za sztukę

- Większe lub złożone części: $2.00 - $10.00+ za sztukę

- Wysoka wielkość produkcji: Koszty spadają dzięki takim czynnikom, jak hurtowe zakupy środków produkcji.

Koszty przetwarzania

- Stawki godzinowe dla maszyn: $20 - $100 za godzinę (w zależności od wielkości i typu maszyny).

- Koszt pracy: Różnią się w zależności od regionu, ale kosztują od 5 do 50 USD za godzinę.

- Koszty energii: Ponieważ ABS wymaga podgrzania do temperatury w zakresie 200-250°C, wiąże się to ze znacznym zużyciem energii elektrycznej.

Dodatkowe koszty

- Malowanie, galwanizacja i polerowanie: $0.50 - $5.00 za część.

- Marnotrawstwo materiałów i ponowne przetwarzanie: W zależności od konkretnego przypadku, może to zwiększyć koszt do 5- 10%.

- Wielofunkcyjny: W zależności od wielkości części i lokalizacji produkcji.

Czy ABS jest opłacalny?

Plusy: Koszt surowców jest umiarkowany, a materiał jest łatwy w obróbce, podczas gdy większość złomu można poddać recyklingowi, dzięki czemu nadaje się do wynalazków o średniej i dużej objętości.

Wady: Droższe niż PP i PE, ale tańsze niż PC i Nylon. Można również uznać wysokie koszty form za wadę, szczególnie w przypadku produkcji na małą skalę.

Ogólnie rzecz biorąc, formowanie wtryskowe ABS jest ekonomiczne, trwałe i łatwe w obróbce, dlatego wiele branż preferuje ten materiał do przetwarzania.

Inne tworzywa sztuczne stosowane w formowaniu wtryskowym

Oprócz tworzywa ABS, wiele innych tworzyw termoplastycznych jest powszechnie stosowanych w formowaniu wtryskowym. Jednak każdy materiał ma inne właściwości, dzięki czemu nadaje się do różnych zastosowań. Oto porównanie najpopularniejszych tworzyw sztucznych do formowania wtryskowego z ABS.

Polipropylen (PP) vs ABS

Zalety PP

- Doskonała odporność chemiczna i odporność na wilgoć.

- Przyjazna dla budżetu, lekka i tania opcja.

- Dobra udarność, ale niższa niż ABS.

Ograniczenia PP

- Odporność na ciepło i sztywność są niższe niż w przypadku ABS.

- Nie tak wytrzymały jak ABS w zastosowaniach wymagających dużych obciążeń.

- Typowe zastosowania: Opakowania, części samochodowe, pojemniki medyczne i artykuły gospodarstwa domowego.

Poliwęglan (PC) vs. ABS

Zalety komputera PC

- Niekiedy stosowane w celu zapewnienia najwyższej odporności na uderzenia - szkło kuloodporne i inne rodzaje sprzętu ochronnego.

- Wysoka odporność na ciepło i trwałość.

- Materiał ten może być przezroczysty i łatwo barwiony lub kolorowy.

Ograniczenia PC

- Droższe niż ABS.

- Podatny na zarysowania i wymagający powłok wzmacniających.

- Typowe zastosowania: Części samochodowe, kaski ochronne, soczewki okularów i obudowy elektryczne.

Polietylen (PE) vs ABS

Zalety PE

- Wysoka odporność na chemikalia, wodę i korozję.

- Ma niskie właściwości cierne odpowiednie dla ruchomych części.

- Niezwykle elastyczny i lekki.

Ograniczenia PE

- Niższa sztywność i wytrzymałość mechaniczna niż ABS.

- Słaba odporność na ciepło - topi się w niższych temperaturach.

- Plastikowe torby, butelki, rury i pojemniki na żywność wykorzystują plastik.

Politereftalan etylenu (PET) vs. ABS

Zalety PET

- Jest bardzo lekki, a jednocześnie ma doskonałe właściwości barierowe przed wilgocią i gazami.

- Wysoka stabilność wymiarowa - dobrze zachowuje kształt.

- Dobra odporność chemiczna i możliwość recyklingu.

Ograniczenia PET

- Ma niższą odporność na uderzenia niż ABS.

- Nie są tak odporne na ciepło jak inne tworzywa konstrukcyjne.

- Zastosowanie: Butelki na wodę, opakowania na żywność, włókna odzieżowe i pojemniki na kosmetyki.

Poliamid (PA/Nylon) vs. ABS

Zalety nylonu

- Wysoka wytrzymałość mechaniczna i doskonała ciągliwość.

- Dobra odporność na ciepło, dzięki czemu nadaje się do środowisk o wysokiej temperaturze.

- Odporny na zużycie i tarcie, stosowany do ruchomych części.

Ograniczenia nylonu

- Pochłania wilgoć, co wpływa na stabilność wymiarową.

- Droższe niż ABS.

- Części samochodowe, przekładnie, łożyska, komponenty przemysłowe, złącza elektryczne.

Wybór odpowiedniego rodzaju materiału do formowania wtryskowego

Fakty takie jak wytrzymałość mechaniczna, odporność chemiczna, tolerancja na temperaturę i koszty będą miały wpływ na wybór tworzywa sztucznego do formowania wtryskowego. ABS zapewnia równowagę między wytrzymałością, trwałością i przystępną ceną, ale inne tworzywa sztuczne, takie jak PP, PC, PE, PET, Nylon, aby wymienić tylko kilka, mają przewagę w niektórych zastosowaniach. Ta wiedza umożliwia producentom podejmowanie najlepszych decyzji dotyczących ich produktów pod względem wydajności.

Wnioski

Formowanie wtryskowe ABS to bardzo wszechstronny, wydajny i tani sposób produkcji wysokiej jakości komponentów z tworzyw sztucznych. Jest to idealny materiał dla przemysłu motoryzacyjnego, elektronicznego, towarów konsumpcyjnych i sprzętu medycznego ze względu na dobrą odporność na uderzenia, gładkie wykończenie powierzchni i dobrą zdolność procesową. Aby uzyskać najlepsze wyniki w formowaniu ABS, producenci muszą zwracać szczególną uwagę na kontrolę temperatury, jednolitą grubość ścianek, optymalne ciśnienie wtrysku i odpowiednio zaprojektowane formy. Absorpcja wilgoci w żywicach ABS również wymaga wstępnej obróbki, ponieważ może generować pęcherzyki i inne defekty oraz słabe właściwości mechaniczne. Techniki obróbki końcowej, takie jak malowanie, powlekanie i wykańczanie powierzchni, mogą prowadzić do znacznie większej trwałości i wykończonego wyglądu części formowanych z ABS.

ABS jest nadal liderem w branży tworzyw sztucznych formowanie wtryskoweale PP, PC, PE, PET i Nylon to inne doskonałe wybory w zależności od potrzeb aplikacji. Poliwęglan jest bardziej odporny na uderzenia niż nylon, a polipropylen jest bardziej odporny chemicznie. Właściwości mechaniczne, koszty, kwestie środowiskowe i zamierzone zastosowanie określają właściwy wybór materiału. Ogólnie rzecz biorąc, formowanie tworzyw sztucznych ABS pozostaje główną siłą w nowoczesnej produkcji, ponieważ jego doskonałe połączenie wydajności, ceny i produkcji czyni go idealnym. ABS jest niezawodnym i powszechnie stosowanym tworzywem termoplastycznym w formowaniu wtryskowym, niezależnie od jego zastosowania na rynku motoryzacyjnym, domowym lub przemysłowym.

Najczęściej zadawane pytania dotyczące formowania wtryskowego ABS

1. Czy tworzywo ABS może być używane na zewnątrz?

Ta szczególna forma synchronicznego bezszczotkowego silnika prądu stałego o minimalnym napięciu ma słabą odporność na promieniowanie UV i jest podatna na kruszenie się i odbarwianie w wyniku ekspozycji na światło słoneczne. Pomimo tego, stabilizatory UV lub powłoki mogą również zwiększyć jego trwałość do użytku na zewnątrz.

2. Jakie są zalety formowania wtryskowego ABS?

ABS jest odporny na ciepło, niezwykle wytrzymały, ale lekki, ma wysoką udarność, oferuje dobrą obrabialność i jest łatwy do wykończenia jako gładka powierzchnia. Co więcej, jest nadal lekki, ale wytrzymały.

3. Czy tworzywo ABS jest odporne na chemikalia?

Woda, kwasy, zasady, a czasami rozpuszczalniki organiczne, takie jak aceton, wpływają na ABS. Może to poprawić stopień odporności ABS na chemikalia.

Dodaj komentarz

Chcesz się przyłączyć do dyskusji?Zapraszamy do udziału!