Formowanie wtryskowe tworzyw sztucznych wzmocnionych nylonem: korzyści, wyzwania i najlepsze praktyki

Formowanie wtryskowe tworzyw sztucznych wzmocnionych nylonem: korzyści, wyzwania i najlepsze praktyki

1. Wprowadzenie

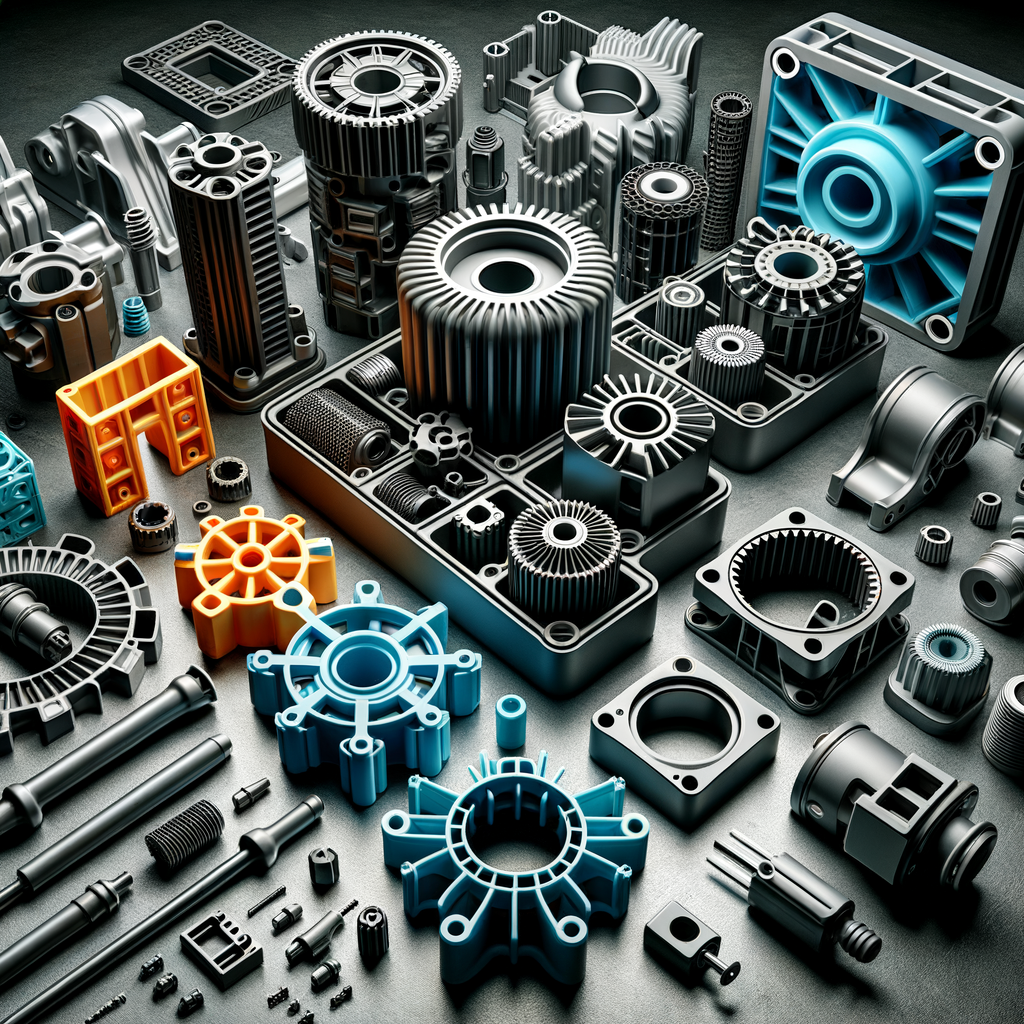

Formowanie wtryskowe jest kamieniem węgielnym nowoczesnej produkcji, szczególnie w przypadku tworzenia złożonych kształtów i komponentów w dużych ilościach. Wśród niezliczonych materiałów dostępnych w tym procesie, tworzywa sztuczne wzmocnione nylonem wyróżniają się unikalnym połączeniem cech wydajności, wszechstronności i opłacalności. Ponieważ producenci dążą do uzyskania lekkich, trwałych i wysokowydajnych materiałów, wzmocniony nylon staje się coraz bardziej znaczący w różnych branżach, od motoryzacyjnej po lotniczą i elektroniczną.

Nylon, szczególnie w postaci wzmocnionej, oferuje przewagę nad standardowymi tworzywami sztucznymi, co czyni go szczególnie atrakcyjnym dla wymagających zastosowań. Wzmocniony nylon łączy w sobie nieodłączne zalety nylonu - takie jak wytrzymałość, elastyczność i odporność na różne chemikalia - z ulepszonymi właściwościami mechanicznymi wynikającymi z włączenia materiałów wzmacniających, takich jak włókna szklane lub węglowe. Ta synergia skutkuje materiałem, który może wytrzymać większe naprężenia, ścieranie i warunki termiczne bez uszczerbku dla integralności strukturalnej.

Rosnące zapotrzebowanie na wysokowydajne komponenty w sektorach takich jak motoryzacja, gdzie redukcja masy może prowadzić do lepszej wydajności paliwowej, sprawiło, że tworzywa sztuczne wzmocnione nylonem znalazły się w centrum uwagi. Dodatkowo, przemysł lotniczy korzysta z doskonałego stosunku wytrzymałości materiału do jego wagi, co ma kluczowe znaczenie w zastosowaniach, w których liczy się każdy gram. W elektronice właściwości izolacyjne i stabilność termiczna wzmocnionego nylonu sprawiają, że jest on preferowanym wyborem do produkcji obudów i części konstrukcyjnych.

W tym artykule zagłębimy się w świat tworzyw sztucznych wzmocnionych nylonem, badając ich właściwości, korzyści, wyzwania i najlepsze praktyki w zakresie formowania wtryskowego. Od zrozumienia różnych rodzajów nylonu i ich wzmocnień po omówienie rzeczywistych zastosowań, nakreślimy kompleksowy obraz tego, dlaczego materiał ten jest wiodącym wyborem dla nowoczesnych rozwiązań produkcyjnych.

2. Co to jest tworzywo sztuczne wzmocnione nylonem?

Nylon, syntetyczny polimer, jest znany ze swoich wszechstronnych właściwości, dzięki czemu jest podstawą w różnych zastosowaniach. W produkcji dominują przede wszystkim dwa rodzaje nylonu: Nylon 6 i Nylon 66. Nylon 6, otrzymywany z kaprolaktamu, znany jest ze swojej elastyczności i przetwarzalności, podczas gdy Nylon 66, produkowany z heksametylenodiaminy i kwasu adypinowego, charakteryzuje się wyższą wytrzymałością i odpornością na ciepło. Wybór między tymi dwoma materiałami często zależy od konkretnych wymagań aplikacji, takich jak tolerancja na temperaturę lub obciążenie mechaniczne.

Wzmocniony nylon wchodzi do gry, aby wzmocnić te podstawowe polimery. Podstawowe rodzaje wzmocnień obejmują:

- Nylon wzmocniony włóknem szklanym: Ta odmiana zawiera włókna szklane, zwiększające wytrzymałość na rozciąganie i odporność na odkształcenia. Jest to szczególnie przydatne w zastosowaniach wymagających doskonałej sztywności.

- Nylon wzmocniony włóknem węglowym: Włókna węglowe oferują wyjątkowy stosunek wytrzymałości do masy, dzięki czemu idealnie nadają się do zastosowań, w których zarówno lekka konstrukcja, jak i wytrzymałość mają kluczowe znaczenie.

- Nylon wypełniony minerałami: Dodanie minerałów takich jak talk poprawia stabilność wymiarową i właściwości termiczne przy jednoczesnym obniżeniu kosztów.

Kluczowe właściwości tworzyw sztucznych wzmocnionych nylonem są tym, co naprawdę je wyróżnia. Wykazują one wysoką wytrzymałość mechaniczną i sztywność, dzięki czemu nadają się do wymagających zastosowań. Co więcej, materiały te są odporne na zużycie i ścieranie, dzięki czemu idealnie nadają się do komponentów narażonych na tarcie, takich jak koła zębate i łożyska. Kolejną wyróżniającą się właściwością jest odporność chemiczna, dzięki czemu wzmocniony nylon może być stosowany w środowiskach, w których narażenie na działanie trudnych substancji jest nieuniknione.

Każdy rodzaj wzmocnienia w inny sposób wpływa na właściwości nylonu, umożliwiając producentom dostosowanie materiałów do konkretnych potrzeb. Na przykład, podczas gdy nylon wzmocniony włóknem szklanym doskonale nadaje się do zastosowań strukturalnych, nylon wzmocniony włóknem węglowym może być bardziej odpowiedni dla komponentów lotniczych ze względu na swoją lekkość i wysoką wytrzymałość na rozciąganie.

3. Zalety formowania wtryskowego z tworzyw sztucznych wzmocnionych nylonem

Zalety stosowania tworzyw sztucznych wzmocnionych nylonem w formowaniu wtryskowym są wielopłaszczyznowe i godne uwagi. Jedną z podstawowych zalet jest wysoka wytrzymałość mechaniczna i trwałość. Komponenty wykonane ze wzmocnionego nylonu mogą wytrzymać duże obciążenia i naprężenia mechaniczne, dzięki czemu idealnie nadają się do krytycznych zastosowań w różnych branżach. Badania wykazały, że tworzywa sztuczne wzmocnione nylonem mogą mieć wytrzymałość na rozciąganie przekraczającą wytrzymałość niektórych metali, zapewniając inżynierom solidną alternatywę dla elementów konstrukcyjnych.

Kolejną istotną zaletą jest doskonała odporność termiczna i chemiczna. Wzmocnione materiały nylonowe mogą skutecznie działać w środowiskach o zmiennych temperaturach i narażeniu na agresywne chemikalia bez degradacji. Odporność ta jest szczególnie cenna w przemyśle motoryzacyjnym i lotniczym, gdzie komponenty często pracują w ekstremalnych warunkach. Na przykład pokrywy silnika wykonane z nylonu wzmocnionego włóknem szklanym mogą wytrzymać wysokie temperatury bez wypaczania lub utraty integralności strukturalnej.

Zwiększona stabilność wymiarowa to kolejna zaleta, która odróżnia wzmocniony nylon od jego niewzmocnionych odpowiedników. Komponenty wykonane ze wzmocnionego nylonu skuteczniej zachowują swój kształt i wymiary, poprawiając w ten sposób jakość produktu i zmniejszając ilość odpadów w procesach produkcyjnych. Ta właściwość jest szczególnie ważna w przypadku precyzyjnych komponentów w elektronice i urządzeniach medycznych, gdzie tolerancje mogą być krytyczne.

Odporność na zużycie jest podstawową cechą tworzyw sztucznych wzmocnionych nylonem, co czyni je idealnymi do zastosowań związanych z tarciem i ruchomymi częściami, takimi jak koła zębate i łożyska. Ta zaleta może przełożyć się na dłuższą żywotność komponentów, niższe koszty konserwacji i lepszą ogólną wydajność maszyn i urządzeń.

Dodatkowo, zastosowanie wzmocnionego nylonu może prowadzić do znacznej redukcji masy w porównaniu z tradycyjnymi metalami. Redukcja ta jest korzystna w branżach takich jak motoryzacja i lotnictwo, gdzie obniżenie wagi jest bezpośrednio skorelowane z poprawą wydajności paliwowej i osiągów. Na przykład zastąpienie metalowych komponentów tworzywem sztucznym wzmocnionym nylonem może zmniejszyć całkowitą masę pojazdu, przyczyniając się do obniżenia emisji i lepszego prowadzenia.

Podsumowanie zalet:

- Wysoka wytrzymałość mechaniczna i trwałość

- Doskonała odporność termiczna i chemiczna

- Ulepszona stabilność wymiarowa

- Zwiększone właściwości w zakresie zużycia i tarcia

- Redukcja wagi w porównaniu z metalami

Zalety te sprawiają, że tworzywa sztuczne wzmocnione nylonem są wybierane do wielu zastosowań, zapewniając producentom możliwość wytwarzania wysokiej jakości produktów, które spełniają wymagania ich branż.

4. Wyzwania i kwestie związane z formowaniem tworzyw sztucznych wzmocnionych nylonem

Chociaż zalety tworzyw sztucznych wzmocnionych nylonem są przekonujące, podczas procesu formowania wtryskowego należy wziąć pod uwagę kilka wyzwań. Jednym z najważniejszych wyzwań jest wysoka temperatura formowania wymagana do przetwarzania tych materiałów. Kontrola temperatury ma kluczowe znaczenie, ponieważ niewystarczające ciepło może prowadzić do niepełnego stopienia i nieodpowiedniej charakterystyki przepływu, podczas gdy nadmierne ciepło może spowodować degradację polimeru lub nadmierny skurcz i wypaczenie produktu końcowego. Dlatego producenci muszą starannie skalibrować swoje procesy, aby osiągnąć optymalną równowagę dla każdej konkretnej mieszanki wzmocnionej nylonem.

Kolejnym problemem jest zwiększone zużycie form. Włączenie włókien - szczególnie szklanych i węglowych - może powodować ścieranie, które prowadzi do szybszego zużycia form. Zużycie to wymaga częstszej konserwacji lub wymiany, co może znacznie zwiększyć koszty produkcji. Producenci muszą wybrać odpowiednie materiały i konstrukcje form, potencjalnie stosując powłoki zwiększające odporność na zużycie, aby złagodzić ten problem.

Wchłanianie wilgoci jest dobrze znanym problemem w przypadku materiałów nylonowych, a wzmocniony nylon nie jest wyjątkiem. Zdolność nylonu do wchłaniania wilgoci może prowadzić do zmian właściwości mechanicznych, wpływając na wytrzymałość i stabilność wymiarową. Na przykład wilgoć może powodować pęcznienie i wypaczanie podczas procesu formowania. Aby złagodzić to wyzwanie, producenci muszą wdrożyć ścisłe protokoły suszenia przed przetwarzaniem, aby zapewnić niską zawartość wilgoci w materiale.

Co więcej, potencjalne wypaczanie i kurczenie się formowanych części może stanowić wyzwanie w osiąganiu wąskich tolerancji. Sytuację może pogarszać nierównomierne chłodzenie formowanych części, szczególnie w przypadku grubych sekcji. Producenci muszą zoptymalizować kanały chłodzące w formach, aby zapewnić równomierne chłodzenie, co może pomóc zmniejszyć częstość wypaczania i niespójności wymiarowych.

Mogą również wystąpić trudności w przetwarzaniu, takie jak utrzymanie równomiernego rozkładu włókien. Jeśli włókna są nierównomiernie rozłożone podczas procesu wtryskiwania, może to prowadzić do zmian właściwości mechanicznych w gotowej części. Jest to szczególnie istotne w zastosowaniach wymagających wysokiej wytrzymałości i niezawodności. Producenci muszą zwracać szczególną uwagę na parametry przetwarzania i rozważać projekty, które pozwalają na optymalną orientację włókien.

Podsumowanie wyzwań:

- Wymagane wysokie temperatury formowania

- Zwiększone zużycie formy ze względu na ścieralność włókien

- Problemy z absorpcją wilgoci

- Potencjalne wypaczanie i kurczenie się formowanych części

- Trudności w przetwarzaniu w dystrybucji światłowodów

Wyzwania te wymagają od producentów przyjęcia holistycznego podejścia do procesu formowania, integrując najlepsze praktyki w celu złagodzenia ryzyka i zwiększenia wydajności tworzyw sztucznych wzmocnionych nylonem.

5. Najlepsze praktyki formowania wtryskowego tworzyw sztucznych wzmocnionych nylonem

Aby osiągnąć pomyślne wyniki podczas formowania tworzyw sztucznych wzmocnionych nylonem, producenci muszą przestrzegać kilku najlepszych praktyk, które odpowiadają na wyżej wymienione wyzwania. Po pierwsze i najważniejsze, suszenie materiału ma kluczowe znaczenie przed formowaniem. Zawartość wilgoci w nylonie może znacząco wpływać na jakość formowanych części, prowadząc do wad, takich jak pęcherzyki lub słabe wykończenie powierzchni. Zastosowanie osuszacza adsorpcyjnego lub suszarki na gorące powietrze może skutecznie obniżyć poziom wilgoci. Dobrą zasadą jest suszenie nylonu w temperaturze około 80°C do 90°C przez kilka godzin, w zależności od początkowej zawartości wilgoci w materiale.

Optymalizacja projektu formy jest kolejnym istotnym aspektem procesu formowania wtryskowego. Cechy takie jak odpowiednia wentylacja i kanały chłodzące mogą mieć znaczący wpływ na wynik formowania. Wentylacja jest niezbędna, aby umożliwić ucieczkę uwięzionych gazów podczas procesu wtrysku, co może pomóc w zapobieganiu wadom. Kanały chłodzące powinny być zaprojektowane tak, aby zapewnić równomierne chłodzenie całej części, minimalizując ryzyko wypaczenia i skurczu.

Jeśli chodzi o parametry formowania wtryskowego, niezbędna jest staranna kontrola temperatury, ciśnienia i prędkości wtrysku. Temperatura topnienia tworzyw sztucznych wzmocnionych nylonem wynosi zazwyczaj od 230°C do 260°C, w zależności od konkretnego składu. Właściwa kontrola prędkości wtrysku może również pomóc w zarządzaniu przepływem materiału i zminimalizować ryzyko pęknięcia włókien. Wysokie prędkości wtrysku mogą prowadzić do ścinania włókien, pogarszając właściwości mechaniczne produktu końcowego.

Kluczowe znaczenie ma również minimalizacja pękania włókien podczas przetwarzania. Długość i orientacja włókien są istotnymi czynnikami wpływającymi na właściwości mechaniczne formowanych części. Aby zapobiec uszkodzeniom włókien, producenci mogą zoptymalizować parametry przetwarzania, zapewnić prawidłowe obchodzenie się z materiałem i rozważyć zastosowanie dodatków zaprojektowanych w celu zwiększenia integralności włókien.

Należy również zwrócić uwagę na kwestie związane z obróbką końcową. Techniki takie jak wyżarzanie mogą poprawić stabilność wymiarową formowanych części i złagodzić wewnętrzne naprężenia, które mogły powstać podczas procesu wtrysku. Obróbka może być konieczna w przypadku części wymagających wąskich tolerancji lub określonego wykończenia powierzchni. Producenci powinni rozważyć wymagania dotyczące obróbki końcowej na etapie projektowania, aby usprawnić operacje i zapewnić, że produkt końcowy spełnia standardy jakości.

Podsumowanie najlepszych praktyk:

- Wymagania dotyczące suszenia materiału przed formowaniem

- Optymalizacja projektu formy dla wzmocnionego nylonu

- Właściwe parametry formowania wtryskowego

- Minimalizacja pękania włókien podczas przetwarzania

- Uwagi dotyczące przetwarzania końcowego

Zastosowanie tych najlepszych praktyk może zwiększyć wydajność i niezawodność produktów wytwarzanych z tworzyw sztucznych wzmocnionych nylonem.

6. Zastosowania formowania wtryskowego wzmocnionego nylonem

Zastosowania formowania wtryskowego wzmocnionego nylonem są tak różnorodne, jak branże, które je wykorzystują. W sektorze motoryzacyjnym tworzywo sztuczne wzmocnione nylonem jest wykorzystywane do produkcji komponentów, takich jak pokrywy silnika, wsporniki i koła zębate. Części te korzystają z wytrzymałości i lekkości materiału, co pozwala na poprawę wydajności paliwowej i osiągów. Godnym uwagi przykładem jest wykorzystanie nylonu wzmocnionego włóknem szklanym w zastosowaniach pod maską, gdzie odporność materiału na ciepło ma kluczowe znaczenie.

Przemysł elektroniki użytkowej również szeroko wykorzystuje tworzywa sztuczne wzmocnione nylonem. Obudowy smartfonów, tabletów i innych urządzeń często wymagają wytrzymałych materiałów, które są odporne na codzienne zużycie. Właściwości izolacyjne nylonu w połączeniu z jego wytrzymałością mechaniczną sprawiają, że jest to idealny wybór dla części konstrukcyjnych, które chronią wrażliwe komponenty, zapewniając jednocześnie estetyczny wygląd.

W maszynach przemysłowych komponenty takie jak łożyska, rolki i systemy przenośników wykorzystują odporność na zużycie i wytrzymałość tworzyw sztucznych wzmocnionych nylonem. Zastosowania te często obejmują szybkie operacje, w których tradycyjne materiały mogą ulec uszkodzeniu pod wpływem naprężeń. Stosując wzmocniony nylon, producenci mogą opracować trwalsze komponenty, które skracają przestoje konserwacyjne i poprawiają wydajność operacyjną.

Sektor lotniczy, znany ze swoich rygorystycznych wymagań, również opiera się na tworzywach sztucznych wzmocnionych nylonem. W tym przypadku, korzyści wynikające z obniżenia wagi tych materiałów są najważniejsze, a zastosowania obejmują zarówno elementy wnętrza, jak i elementy konstrukcyjne. Zastosowanie nylonu wzmocnionego włóknem węglowym w samolotach może prowadzić do znacznej redukcji masy, zwiększając efektywność paliwową i wydajność.

Kolejnym obiecującym obszarem dla formowania wtryskowego wzmocnionego nylonem są zastosowania medyczne. Ze względu na potrzebę biokompatybilności i wytrzymałości, wzmocnione materiały nylonowe mogą być stosowane w różnych urządzeniach, w tym w narzędziach chirurgicznych i implantach. Zdolność do precyzyjnego formowania złożonych geometrii pozwala na innowacyjne projekty, które mogą spełniać rygorystyczne wymogi prawne.

Podsumowanie wniosków:

- Części samochodowe (pokrywy silnika, wsporniki, koła zębate)

- Elektronika użytkowa (obudowy, części konstrukcyjne)

- Maszyny przemysłowe (łożyska, rolki)

- Zastosowania lotnicze i medyczne

Zastosowania te ilustrują wszechstronność i skuteczność tworzyw sztucznych wzmocnionych nylonem, podkreślając ich istotną rolę w zwiększaniu wydajności produktów w wielu branżach.

7. Wnioski

Podsumowując, formowanie wtryskowe z tworzywa sztucznego wzmocnionego nylonem oferuje liczne korzyści, których nie można przeoczyć. Unikalne właściwości wzmocnionego nylonu, w tym wysoka wytrzymałość mechaniczna, doskonała odporność na ciepło i chemikalia oraz lepsza stabilność wymiarowa, sprawiają, że jest to materiał wybierany przez wiele branż. Pomimo wyzwań związanych z przetwarzaniem tych materiałów, takich jak wysokie temperatury formowania i absorpcja wilgoci, wdrożenie najlepszych praktyk może prowadzić do pomyślnych wyników.

Patrząc w przyszłość, oczekuje się, że trendy takie jak rosnący nacisk na zrównoważony rozwój i rozwój tworzyw sztucznych wzmocnionych nylonem na bazie biologicznej zyskają na popularności. Producenci będą prawdopodobnie nadal badać innowacyjne sposoby optymalizacji wydajności materiałów wzmocnionych nylonem, zapewniając im konkurencyjność na coraz bardziej wymagającym rynku.

Wybierając odpowiedni rodzaj tworzywa sztucznego wzmocnionego nylonem do konkretnych zastosowań, należy wziąć pod uwagę środowisko pracy, wymagane właściwości mechaniczne i wszelkie normy prawne, które mogą mieć zastosowanie. Starannie oceniając te czynniki, producenci mogą wykorzystać pełny potencjał tworzyw sztucznych wzmocnionych nylonem, torując drogę dla nowej generacji lekkich, trwałych i wysokowydajnych komponentów.

Wraz z ewoluującym krajobrazem nauki o materiałach i technologii produkcji, nie ma wątpliwości, że przyszłość formowania wtryskowego wzmocnionego nylonem jest jasna. Ponieważ coraz więcej branż dostrzega zalety tego innowacyjnego materiału, możliwości nowych zastosowań i ulepszeń istniejących produktów są nieograniczone. Zachęcamy producentów do angażowania się w dyskusje, dzielenia się najlepszymi praktykami i poszukiwania partnerstw, które będą napędzać dalsze postępy w tej dziedzinie.

Dodaj komentarz

Chcesz się przyłączyć do dyskusji?Zapraszamy do udziału!