Moldagem por injeção com plástico reforçado com nylon: benefícios, desafios e práticas recomendadas

Moldagem por injeção com plástico reforçado com nylon: benefícios, desafios e práticas recomendadas

1. Introdução

A moldagem por injeção é um dos pilares da fabricação moderna, especialmente para a criação de formas e componentes complexos em grandes volumes. Entre os inúmeros materiais disponíveis para esse processo, os plásticos reforçados com náilon se destacam devido à sua combinação exclusiva de atributos de desempenho, versatilidade e custo-benefício. Como os fabricantes buscam materiais leves, duráveis e de alto desempenho, o náilon reforçado tem se tornado cada vez mais importante em vários setores, desde o automotivo até o aeroespacial e o eletrônico.

O náilon, especialmente em suas formas reforçadas, oferece vantagens sobre os plásticos padrão que o tornam particularmente atraente para aplicações exigentes. O nylon reforçado combina os benefícios inerentes ao nylon, como dureza, elasticidade e resistência a vários produtos químicos, com propriedades mecânicas aprimoradas derivadas da inclusão de materiais de reforço, como fibras de vidro ou de carbono. Essa sinergia resulta em um material que pode suportar maior estresse, abrasão e condições térmicas sem comprometer a integridade estrutural.

A crescente necessidade de componentes de alto desempenho em setores como o automotivo, em que a redução de peso pode levar a uma melhor eficiência de combustível, impulsionou os plásticos reforçados com náilon para o centro das atenções. Além disso, o setor aeroespacial se beneficia da excelente relação resistência/peso do material, o que é fundamental em aplicações em que cada grama conta. No setor eletrônico, as propriedades isolantes e a estabilidade térmica do náilon reforçado fazem dele a escolha preferida para caixas e peças estruturais.

Este artigo se aprofundará no mundo do plástico reforçado com náilon, explorando suas propriedades, benefícios, desafios e práticas recomendadas para moldagem por injeção. Desde a compreensão dos vários tipos de náilon e seus reforços até a discussão de aplicações no mundo real, traçaremos um quadro abrangente do motivo pelo qual esse material é uma das principais opções para soluções modernas de fabricação.

2. O que é plástico reforçado com nylon?

O náilon, um polímero sintético, é famoso por suas propriedades versáteis, o que o torna um elemento básico em várias aplicações. Principalmente, dois tipos de nylon são predominantes na fabricação: Nylon 6 e Nylon 66. O Nylon 6, derivado da caprolactama, é conhecido por sua flexibilidade e processabilidade, enquanto o Nylon 66, produzido a partir da hexametilenodiamina e do ácido adípico, apresenta maior força e resistência ao calor. A escolha entre esses dois materiais geralmente depende dos requisitos específicos da aplicação, como tolerância à temperatura ou carga mecânica.

O náilon reforçado entra em ação para reforçar esses polímeros básicos. Os principais tipos de reforços incluem:

- Nylon reforçado com fibra de vidro: Essa variação incorpora fibras de vidro, aumentando a resistência à tração e à deformação. É particularmente útil em aplicações que exigem rigidez superior.

- Nylon reforçado com fibra de carbono: As fibras de carbono oferecem uma excepcional relação entre resistência e peso, o que as torna ideais para aplicações em que tanto o design leve quanto a resistência são fundamentais.

- Nylon com enchimento mineral: A adição de minerais como o talco melhora a estabilidade dimensional e as propriedades térmicas, além de reduzir os custos.

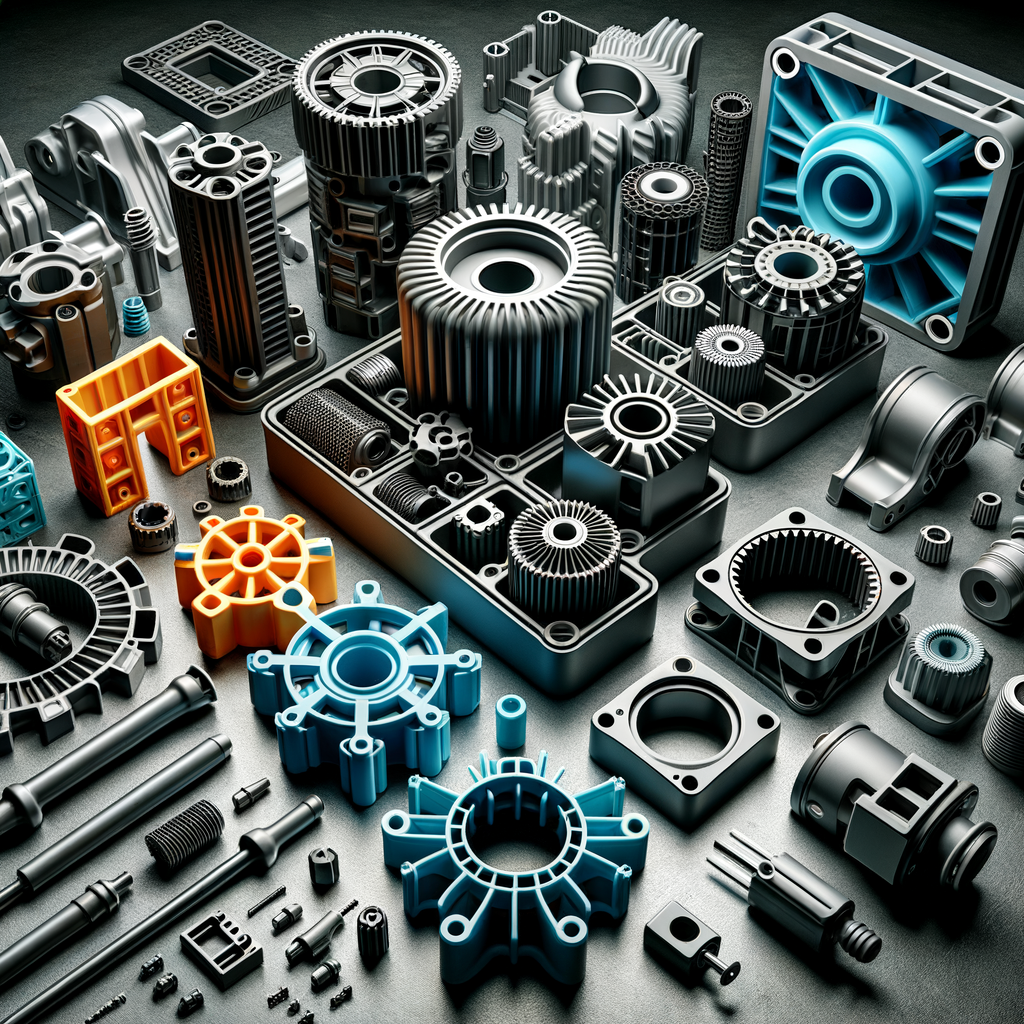

As principais propriedades dos plásticos reforçados com nylon são o que realmente os fazem brilhar. Eles apresentam alta resistência mecânica e rigidez, o que os torna adequados para aplicações exigentes. Além disso, esses materiais são resistentes ao desgaste e à abrasão, o que os torna ideais para componentes sujeitos a atrito, como engrenagens e rolamentos. A resistência química é outra propriedade de destaque, permitindo que o náilon reforçado seja empregado em ambientes onde a exposição a substâncias agressivas é inevitável.

Cada tipo de reforço afetará as propriedades do náilon de forma diferente, permitindo que os fabricantes adaptem os materiais para atender a necessidades específicas. Por exemplo, enquanto o náilon reforçado com fibra de vidro é excelente para aplicações estruturais, o náilon reforçado com fibra de carbono pode ser mais adequado para componentes aeroespaciais devido à sua leveza e alta resistência à tração.

3. Vantagens da moldagem por injeção com plástico reforçado com nylon

As vantagens de usar plástico reforçado com náilon na moldagem por injeção são multifacetadas e dignas de nota. Um dos principais benefícios é sua alta resistência mecânica e durabilidade. Os componentes feitos de náilon reforçado podem suportar cargas pesadas e estresse mecânico, o que os torna ideais para aplicações críticas em vários setores. Estudos demonstraram que os plásticos reforçados com náilon podem ter resistência à tração superior à de alguns metais, oferecendo aos engenheiros uma alternativa robusta para componentes estruturais.

Outra vantagem fundamental é a excelente resistência ao calor e a produtos químicos. Os materiais de náilon reforçado podem operar com eficiência em ambientes com temperaturas flutuantes e exposição a produtos químicos agressivos sem se degradar. Essa resistência é especialmente valiosa nos setores automotivo e aeroespacial, onde os componentes frequentemente enfrentam condições extremas. Por exemplo, as tampas de motor feitas de náilon reforçado com fibra de vidro podem suportar altas temperaturas sem deformar ou perder a integridade estrutural.

A estabilidade dimensional aprimorada é outro benefício que diferencia o náilon reforçado de seus equivalentes não reforçados. Os componentes fabricados com náilon reforçado mantêm sua forma e dimensões com mais eficiência, melhorando assim a qualidade do produto e reduzindo o desperdício nos processos de fabricação. Essa propriedade é particularmente importante para componentes de precisão em dispositivos eletrônicos e médicos, nos quais as tolerâncias podem ser críticas.

A resistência ao desgaste é uma característica essencial dos plásticos reforçados com náilon, o que os torna perfeitos para aplicações que envolvem atrito e peças móveis, como engrenagens e rolamentos. Essa vantagem pode se traduzir em maior vida útil dos componentes, redução dos custos de manutenção e maior eficiência geral de máquinas e equipamentos.

Além disso, o uso do náilon reforçado pode levar a uma redução significativa do peso em comparação com os metais tradicionais. Essa redução é benéfica em setores como o automotivo e o aeroespacial, em que a diminuição do peso está diretamente relacionada à melhoria da eficiência e do desempenho do combustível. Por exemplo, a substituição de componentes metálicos por plástico reforçado com náilon pode reduzir o peso total de um veículo, contribuindo para reduzir as emissões e melhorar o manuseio.

Resumo das vantagens:

- Alta resistência mecânica e durabilidade

- Excelente resistência ao calor e a produtos químicos

- Estabilidade dimensional aprimorada

- Propriedades aprimoradas de desgaste e atrito

- Redução de peso em comparação com metais

Essas vantagens fazem com que os plásticos reforçados com náilon sejam a escolha ideal para diversas aplicações, garantindo que os fabricantes possam produzir produtos de alta qualidade que atendam às demandas de seus setores.

4. Desafios e considerações sobre a moldagem de plástico reforçado com nylon

Embora as vantagens do plástico reforçado com náilon sejam convincentes, vários desafios devem ser considerados durante o processo de moldagem por injeção. Um dos desafios mais significativos são as altas temperaturas de moldagem necessárias para o processamento desses materiais. O controle da temperatura é fundamental, pois o calor insuficiente pode levar à fusão incompleta e a características de fluxo inadequadas, enquanto o calor excessivo pode degradar o polímero ou causar encolhimento e deformação excessivos no produto final. Portanto, os fabricantes devem calibrar cuidadosamente seus processos para obter o equilíbrio ideal para cada mistura específica de nylon reforçado.

O aumento do desgaste do molde é outra preocupação. A incorporação de fibras - principalmente de vidro e carbono - pode causar abrasividade que leva a um desgaste mais rápido dos moldes. Esse desgaste exige manutenção ou substituição mais frequentes, o que pode aumentar significativamente os custos de produção. Os fabricantes devem escolher materiais e projetos de molde adequados, possivelmente usando revestimentos que aumentem a resistência ao desgaste para mitigar esse problema.

A absorção de umidade é um problema bem conhecido dos materiais de náilon, e o náilon reforçado não é exceção. A capacidade do náilon de absorver umidade pode levar a alterações nas propriedades mecânicas, afetando a resistência e a estabilidade dimensional. Por exemplo, a umidade pode causar inchaço e resultar em empenamento durante o processo de moldagem. Para atenuar esse desafio, os fabricantes precisam implementar protocolos rigorosos de secagem antes do processamento para garantir que o teor de umidade do material permaneça baixo.

Além disso, a possibilidade de empenamento e encolhimento das peças moldadas pode representar desafios para a obtenção de tolerâncias rígidas. Isso pode ser exacerbado pelo resfriamento desigual das peças moldadas, principalmente em seções espessas. Os fabricantes devem otimizar os canais de resfriamento nos moldes para garantir um resfriamento uniforme, o que pode ajudar a reduzir a incidência de deformações e inconsistências dimensionais.

Também podem surgir dificuldades de processamento, como a manutenção de uma distribuição uniforme das fibras. Se as fibras forem distribuídas de forma desigual durante o processo de injeção, isso pode levar a variações nas propriedades mecânicas da peça acabada. Isso é particularmente crítico em aplicações que exigem alta resistência e confiabilidade. Os fabricantes devem prestar muita atenção aos parâmetros de processamento e considerar projetos que permitam a orientação ideal das fibras.

Resumo dos desafios:

- Necessidade de altas temperaturas de moldagem

- Aumento do desgaste do molde devido à abrasividade da fibra

- Problemas de absorção de umidade

- Potencial de deformação e encolhimento em peças moldadas

- Dificuldades de processamento na distribuição de fibras

Esses desafios exigem que os fabricantes adotem uma abordagem holística para o processo de moldagem, integrando as melhores práticas para reduzir os riscos e melhorar o desempenho dos plásticos reforçados com náilon.

5. Práticas recomendadas para moldagem por injeção de plástico reforçado com nylon

Para obter resultados bem-sucedidos na moldagem de plásticos reforçados com náilon, os fabricantes devem aderir a várias práticas recomendadas que abordam os desafios mencionados acima. Em primeiro lugar, a secagem do material é fundamental antes da moldagem. O teor de umidade do náilon pode afetar significativamente a qualidade das peças moldadas, levando a defeitos como bolhas ou acabamento superficial ruim. O uso de um secador dessecante ou de um secador de ar quente pode reduzir efetivamente os níveis de umidade. Uma boa regra geral é secar o náilon a temperaturas em torno de 80°C a 90°C por várias horas, dependendo do teor de umidade inicial do material.

A otimização do projeto do molde é outro aspecto vital do processo de moldagem por injeção. Recursos como ventilação adequada e canais de resfriamento podem fazer uma diferença significativa no resultado das peças moldadas. A ventilação é essencial para permitir que os gases presos escapem durante o processo de injeção, o que pode ajudar a evitar defeitos. Os canais de resfriamento devem ser projetados para garantir um resfriamento uniforme em toda a peça, minimizando o risco de deformação e encolhimento.

Quando se trata de parâmetros de moldagem por injeção, o controle cuidadoso da temperatura, da pressão e da velocidade de injeção é essencial. A temperatura de fusão para plásticos reforçados com náilon normalmente varia entre 230°C e 260°C, dependendo da formulação específica. O controle adequado da velocidade de injeção também pode ajudar a gerenciar o fluxo de material e minimizar o potencial de quebra da fibra. Altas velocidades de injeção podem levar ao cisalhamento da fibra, comprometendo as propriedades mecânicas do produto final.

Minimizar a quebra de fibras durante o processamento também é fundamental. O comprimento e a orientação da fibra são fatores significativos que influenciam as propriedades mecânicas das peças moldadas. Para evitar danos às fibras, os fabricantes podem otimizar os parâmetros de processamento, garantir o manuseio adequado do material e considerar o uso de aditivos projetados para aumentar a integridade das fibras.

As considerações sobre o pós-processamento também merecem atenção. Técnicas como o recozimento podem melhorar a estabilidade dimensional das peças moldadas e aliviar as tensões internas que podem ter se formado durante o processo de injeção. A usinagem pode ser necessária para peças que exigem tolerâncias rígidas ou acabamentos de superfície específicos. Os fabricantes devem considerar os requisitos de pós-processamento durante a fase de projeto para simplificar as operações e garantir que o produto final atenda aos padrões de qualidade.

Resumo das práticas recomendadas:

- Requisitos de secagem do material antes da moldagem

- Otimização do projeto do molde para nylon reforçado

- Parâmetros adequados de moldagem por injeção

- Minimização da quebra de fibras durante o processamento

- Considerações sobre o pós-processamento

O emprego dessas práticas recomendadas pode melhorar o desempenho e a confiabilidade dos produtos fabricados com plásticos reforçados com náilon.

6. Aplicações da moldagem por injeção reforçada com nylon

As aplicações da moldagem por injeção reforçada com náilon são tão diversas quanto os setores que as utilizam. No setor automotivo, o plástico reforçado com náilon é usado para fabricar componentes como tampas de motor, suportes e engrenagens. Essas peças se beneficiam das propriedades de resistência e leveza do material, permitindo maior eficiência de combustível e desempenho. Um exemplo notável é o uso do náilon reforçado com fibra de vidro em aplicações sob o capô, em que a resistência do material ao calor é fundamental.

O setor de eletrônicos de consumo também utiliza amplamente plásticos reforçados com náilon. As carcaças de smartphones, tablets e outros dispositivos geralmente exigem materiais robustos que possam suportar o desgaste diário. As propriedades isolantes do náilon, aliadas à sua resistência mecânica, fazem dele a escolha ideal para peças estruturais que protegem componentes sensíveis e, ao mesmo tempo, proporcionam apelo estético.

No maquinário industrial, componentes como rolamentos, roletes e sistemas de transporte aproveitam a resistência ao desgaste e a força dos plásticos reforçados com náilon. Essas aplicações geralmente envolvem operações de alta velocidade em que os materiais tradicionais podem falhar sob estresse. Ao empregar o náilon reforçado, os fabricantes podem desenvolver componentes mais duradouros que reduzem o tempo de parada para manutenção e melhoram a eficiência operacional.

O setor aeroespacial, conhecido por suas exigências rigorosas, também depende de plásticos reforçados com náilon. Aqui, os benefícios de redução de peso desses materiais são fundamentais, com aplicações que variam de componentes internos a elementos estruturais. O uso de nylon reforçado com fibra de carbono em aeronaves pode levar a reduções significativas de peso, aumentando a eficiência e o desempenho do combustível.

As aplicações médicas são outra área promissora para a moldagem por injeção reforçada com náilon. Com a necessidade de biocompatibilidade e resistência, os materiais de náilon reforçado podem ser usados em uma variedade de dispositivos, inclusive instrumentos cirúrgicos e implantes. A capacidade de moldar com precisão geometrias complexas permite projetos inovadores que podem atender a requisitos regulatórios rigorosos.

Resumo dos aplicativos:

- Componentes automotivos (tampas de motor, suportes, engrenagens)

- Eletrônicos de consumo (carcaças, peças estruturais)

- Maquinário industrial (rolamentos, roletes)

- Aplicações aeroespaciais e médicas

Essas aplicações ilustram a versatilidade e a eficácia dos plásticos reforçados com náilon, enfatizando sua função vital no aprimoramento do desempenho dos produtos em vários setores.

7. Conclusão

Em resumo, moldagem por injeção O uso de plástico reforçado com náilon apresenta inúmeros benefícios que não podem ser ignorados. As propriedades exclusivas do náilon reforçado, inclusive a alta resistência mecânica, a excelente resistência química e ao calor e a estabilidade dimensional aprimorada, fazem dele um material de escolha para uma ampla gama de setores. Apesar dos desafios associados ao processamento desses materiais, como altas temperaturas de moldagem e problemas de absorção de umidade, a implementação de práticas recomendadas pode levar a resultados bem-sucedidos.

Ao olharmos para o futuro, espera-se que tendências como a crescente ênfase na sustentabilidade e o desenvolvimento de plásticos reforçados com náilon de base biológica ganhem força. Os fabricantes provavelmente continuarão a explorar maneiras inovadoras de otimizar o desempenho dos materiais reforçados com náilon, garantindo que eles permaneçam competitivos em um mercado cada vez mais exigente.

Ao selecionar o tipo certo de plástico reforçado com náilon para aplicações específicas, é essencial considerar o ambiente operacional, as propriedades mecânicas necessárias e as normas regulamentares aplicáveis. Ao avaliar cuidadosamente esses fatores, os fabricantes podem aproveitar todo o potencial dos plásticos reforçados com náilon, abrindo caminho para a próxima geração de componentes leves, duráveis e de alto desempenho.

Com o cenário em evolução da ciência dos materiais e da tecnologia de fabricação, não há dúvida de que o futuro da moldagem por injeção reforçada com náilon é brilhante. À medida que mais setores reconhecem as vantagens desse material inovador, as possibilidades de novas aplicações e melhorias nos produtos existentes são ilimitadas. Os fabricantes são incentivados a participar de discussões, compartilhar práticas recomendadas e explorar parcerias que impulsionarão mais avanços no campo.

Deixe uma resposta

Quer participar da discussão?Sinta-se à vontade para contribuir!