Литье акрила под давлением можно определить как новую технологию производства пластиковых изделий высокого качества. Эта технология находит широкое применение в автомобильной промышленности, здравоохранении, производстве потребительских товаров и электроники. Она особенно известна тем, что позволяет создавать прозрачные, прочные и привлекательные изделия.

Китай является основной частью бизнеса по производству акриловых форм. В Китае имеется большое количество заводов, которые производят высококачественные акриловые формы и детали. Они предлагают экономически эффективное, надежное и масштабируемое производство для международных рынков.

В этой статье рассматривается процесс литья под давлением, типы пресс-форм, области применения и лучшие практики литья акрила под давлением.

Что такое литье акрила под давлением?

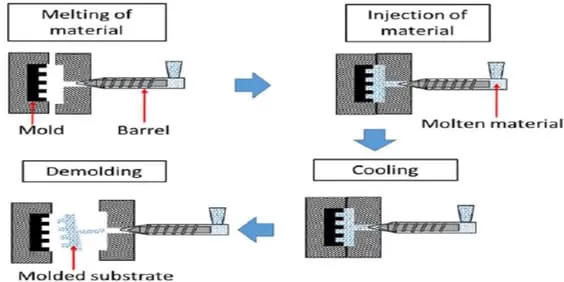

Литье акрила под давлением это технология производства самолетов, при которой акриловый пластик нагревается до расплавления, а затем впрыскивается в форму. Пластик отверждается и застывает в заданной форме. Этот процесс очень полезен при крупномасштабном производстве сложных и последовательных деталей.

Акриловые гранулы небольшого размера используются в качестве исходного пищевого материала. Их засыпают в нагретую бочку, пока они не расплавятся. Затем расплавленный акрил впрыскивается в форму высокого давления с помощью акриловых пресс-форм. Формы охлаждаются, открываются, и готовый продукт выбрасывается на поверхность.

В отличие от других методов формовки, этот процесс быстрый, точный и экономичный. Он подходит для производств, где требуется количество продукции без ущерба для качества.

Преимущества акрилового литья

У акрилового литья есть множество преимуществ.

- Большая прозрачность: Акриловые изделия очень прозрачны. Они часто применяются в ситуациях, когда необходимо быть визуальным.

- Долговечность: Акрил прочен и устойчив к царапинам.

- Сложные формы: Из него можно создавать сложные конструкции, которые трудно выполнить из других пластиков.

- Экономичность: После создания форм за короткое время можно изготовить тысячи изделий, что делает процесс менее затратным.

- Последовательность: Каждая партия ничем не отличается от предыдущей, а качество гарантировано при больших объемах.

Акриловое литье отличается быстротой и точностью, а значит, является отличным вариантом для тех отраслей, где требуется качество и скорость.

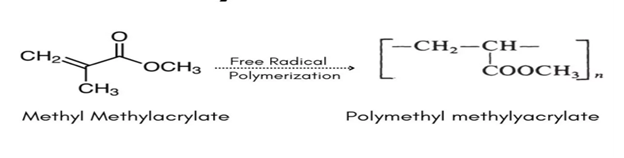

Акриловое литье под давлением было обнаружено

В середине XX века производители начали разрабатывать процесс литья акрила под давлением, поскольку хотели найти более быстрый и точный способ придания формы ПММА. Ранее в качестве основного процесса литья акрила использовалось литье, которое было медленным и трудоемким процессом.

Машины, способные расплавлять акриловые гранулы при температуре 230-280 °C и впрыскивать их в небольшие акриловые формы, были изобретены инженерами в Германии и США в 1940-1950-х годах. Это изобретение позволило изготавливать сложные и высококачественные детали, имеющие одинаковые размеры.

Техника инжекции акрила для производства того, что сегодня известно как литье акрила, изменила такие отрасли, как автомобилестроение, производство медицинских приборов и потребительских товаров. Формование акрилового пластика не только сократило время, но и повысило эффективность, а также позволило изготавливать детали с жесткими допусками (+-0,1 мм) и оптически прозрачные (светопропускание >90%).

Типы акриловых форм

Существует несколько типов акриловых форм, каждая модель изготавливается в зависимости от характера производства и сложности изделия. Выбор подходящего типа гарантирует результат высокого качества и эффективности при литье акрила.

Однополостные пресс-формы

Одногнездные пресс-формы предназначены для изготовления одной детали после каждого цикла впрыска. Они могут использоваться при небольших объемах производства или в прототипических проектах. В одногнездных пресс-формах процесс литья акрилового материала под давлением осуществляется с использованием рассматриваемого термина, чтобы не сталкиваться с проблемой неправильной формы и нечетких поверхностей.

Многопустотные формы

Многогнездные пресс-формы способны изготавливать множество экземпляров за один цикл. Это делает их идеально подходящими для массового производства. Многогнездные формы часто отливают из акрила, чтобы добиться однородности и сократить время производства.

Семейные формочки

За один цикл семейные пресс-формы производят несколько различных деталей. Этот тип практичен при изготовлении компонентов, составляющих сборку изделия. Семейные пресс-формы могут использовать акриловый пластик, который позволяет изготавливать несколько деталей одновременно, что экономит время и средства.

Формы для горячего бега

Формы Hot runner позволяют удерживать пластик в каналах для минимизации потерь и повышения эффективности. В системах горячего прогона используются акриловые формы, которые позволяют получать высокоточные изделия с гладкой поверхностью и меньшим количеством дефектов.

Формы для холодной обкатки

В пресс-формах с холодной обкаткой используются каналы, которые охлаждаются вместе с формуемой деталью. Они менее затратны и более просты в производстве. Многие мелкие и средние производители предпочитают использовать акриловое литье с помощью пресс-форм с холодной бегущей строкой, чтобы сделать свое производство более дешевым.

Выбор подходящего типа так называемых акриловых пресс-форм определяется объемом производства, дизайном изделия и бюджетом. Правильный выбор пресс-форм приводит к повышению производительности литья акрила под давлением и получению готовых изделий высокого качества.

Техника литья акриловых пластмасс

Литье акриловых пластмасс - это процесс преобразования акриловых веществ в полезные и привлекательные предметы с помощью нескольких методов. Оба подхода имеют свои преимущества, которые определяются дизайном, объемом производства и потребностями изделия.

Литье под давлением

Самый популярный из них, называемый литьем акрила под давлением, заключается в нагревании акриловых субъединиц, называемых акриловыми гранулами, до расплавления и их впрыскивании в акриловые формы. После охлаждения пластик застывает в нужной форме. Это лучший метод для изготовления высокоточных изделий в огромных количествах.

Компрессионное формование

Акриловые листы помещают в горячую форму и прижимают к ней при компрессионном формовании. Эта техника может применяться для изготовления толстых секций и простых конструкций. Компрессионное формование акрила используется для придания ему равномерной толщины и прочности.

Экструзия

Длинные непрерывные профили изготавливаются методом экструзии, когда расплавленный акрил заливается в форму. Методом экструзии акриловое литье используется для изготовления таких изделий, как трубы, стержни и листы. Она применяется даже в поперечном сечении и на поверхностях.

Термоформование

При термоформовке акриловые листы нагреваются до податливости и формируются в форме с помощью вакуума или давления. Этот подход хорошо работает как с огромными, так и с не очень огромными изделиями. Термоформовка - это метод изготовления малых и средних объемов форм из акрилового пластика по достаточно низкой цене.

Вращательное формование

Вращательное формование также используется с акрилом, но форма вращается во время нагрева, чтобы равномерно покрыть внутреннюю поверхность формы. С помощью этой техники можно эффективно создавать формы с углублениями. Ротационные формы позволяют гибко формовать акрил, подгоняя его под определенный дизайн.

Процесс литья акрила

Формовка акрила - это важный и технический процесс, с помощью которого сырой акриловый материал превращается в готовые детали высокого качества. Процедура включает в себя несколько процессов, и каждый из них подразумевает точный контроль температуры, давления и времени для достижения оптимального результата в процессе литья акрила.

Подготовка материалов

Реакция начинается с акриловых гранул высокого качества, которые могут быть разного размера (обычно 2-5 мм в диаметре). Содержание влаги в гранулах должно быть менее 0,2, дальнейшая влажность может привести к образованию пузырьков в процессе формования. Перед использованием гранулы обычно сушат в бункерной сушилке при температуре 80-90 градусов С не менее 2-4 часов.

Плавление и инжекция

Высушенные гранулы вводятся в бочку термопластавтомата. Температура в бочке поддерживается на уровне 230-280 °C, в зависимости от используемой марки акрила. Гранулы расплавляются шнековым механизмом с образованием однородной акриловой смеси в расплавленном виде.

После расплавления акрил впрыскивается под высоким давлением - обычно 70-120 МПа - в акриловые формы. Время впрыска зависит от размера детали, для маленьких и средних деталей требуется от 5 до 20 секунд.

Охлаждение

После впрыска акрила под давлением устанавливается пресс-форма, в которой происходит остывание и застывание. Время охлаждения зависит от толщины деталей:

- Толщина 1-2 мм: 15-20 секунд

- Толщина 3-5 мм: 25-40 секунд

- Толщина более 5 мм: 45-60 секунд

Охлаждение необходимо для устранения коробления, усадки или дефектов поверхности. Для поддержания температуры в требуемых пределах в пресс-формах могут использоваться водопроводные трубы или масляное охлаждение.

Открытие и выталкивание пресс-формы

После охлаждения форму открывают, и деталь извлекается с помощью механических или гидравлических выталкивающих штифтов. Следует отметить, что сила выталкивания должна быть ограничена, чтобы не повредить поверхность и не деформировать ее.

Постобработка

Деталь также может пройти через такие финишные процедуры, как обрезка или полировка детали после выброса, или отжиг. Старение при температуре 80-100 градусов Цельсия в течение 1-2 часов способствует снятию внутренних напряжений и повышению прозрачности и прочности.

Проверка качества

Отдельные компоненты проверяются на наличие таких дефектов, как пузырьки воздуха, коробление и нарушение размеров. Для этого используются штангенциркули или проводится лазерное сканирование, а при работе с высокоточными компонентами допускается отклонение в пределах + 0,1 мм. Применение литья из акрилового пластика, отличающегося высоким качеством, позволило обеспечить соответствие всей продукции промышленным стандартам.

Сводка параметров процесса:

| Шаг | Параметр | Значение |

| Сушка | Температура | 80-90°C |

| Сушка | Продолжительность | 2-4 часа |

| Температура ствола | Расплавить акрил | 230-280°C |

| Давление впрыска | 70-120 МПа | |

| Время охлаждения | Толщина 1-2 мм | 15-20 сек |

| Время охлаждения | Толщина 3-5 мм | 25-40 сек |

| Время охлаждения | Толщина >5 мм | 45-60 сек |

| Отжиг | Температура | 80-100°C |

| Отжиг | Продолжительность | 1-2 часа |

| Допуск на размеры | ±0,1 мм |

Литье акрила, обладающее следующими технологическими характеристиками, гарантирует качество, точность и эффективность каждого изделия. Процесс литья акрила под давлением может быть использован для производства четких, прочных и точных по размерам компонентов благодаря использованию оптимизированных условий, которые обеспечивают стабильное производство компонентов.

Применение акрилового литья под давлением

Литье акрила под давлением широко применяется в отраслях, где требуется точность, четкость и долговечность.

Автомобильная промышленность

Задние фонари, приборные панели и отделка изготавливаются в акриловых формах. Толщина деталей обычно составляет 1,5-5 мм, а температурный диапазон - от -40 °C до 80 °C. Четкость и долговечность гарантированы акрилом Molding.

Здравоохранение и медицинское оборудование.

Лабораторное оборудование, крышки для приборов и защитные экраны изготавливаются методом литья из акрилового пластика. Требуются детали с допусками +-0,1 мм и возможностью стерилизации. Литье акрила под давлением обеспечивает гладкие и правильные поверхности.

Бытовая электроника

Чехлы для смартфонов, корпуса светодиодов и защитные экраны отливаются из акрила. Детали должны иметь блеск поверхности более 90% и точные размеры.

Амфетамин, метамфетамин и амфетамины в бытовых и декоративных изделиях.

Такие изделия, как косметические контейнеры, витрины и панели, производятся с помощью так называемого акрилового пластика. Средняя толщина варьируется от 2 до 8 мм, что обеспечивает ровную отделку с гладкой, прозрачной и цветной поверхностью.

Электрические компоненты, освещение и оптика.

Литье акрила под давлением используется для изготовления светодиодных линз, рассеивателей света и вывесок. Детали обеспечивают светопропускание более 90% при определенных углах и толщине.

Промышленное оборудование

Используются защитные кожухи машин, приборные панели и прозрачные контейнеры, которые изготавливаются на основе акрилового литья. Компоненты должны обладать ударной прочностью 15-20 кДж/м2 и быть прозрачными.

Типовые применения

Эта система применяется в ситуациях, когда государство контролирует все основные характеристики медицинских услуг, такие как качество, стоимость и доступность, а также объем предоставляемых услуг.

Промышленность

- Примеры продуктов

- Основные характеристики

- Автомобили

- Задние фонари, приборные панели

- толщина 1,5-5 мм, температура 40 °C - 80 °C

Здравоохранение

- Штативы для пробирок, щиты

- Допуск -0,1 мм, устойчив к стерилизации.

Электроника

- Крышки, корпуса

- Глянец поверхности 90, стабильность размеров.

Потребительские товары

- Контейнеры для косметики, выставочные коробки.

- Толщина 2-8 мм, гладкая поверхность

- Освещение

- Светодиодные линзы, рассеиватели

- Светопропускание более 90, точная геометрия.

- Промышленность

- Охранники, контейнеры

- Ударная прочность 15-20 кДж/м 2, прозрачный.

Контроль качества литья акрила

При литье акрила качество очень важно для того, чтобы детали соответствовали стандартам. Некоторые незначительные дефекты могут повлиять на производительность и внешний вид.

Проверка деталей

Все компоненты проверяются на отсутствие пузырьков воздуха, изгибов и царапин на поверхности. Для измерения используются штангенциркули или лазерные сканеры, чтобы допуск не превышал +-0,1 мм. Процесс литья акрила под давлением зависит от регулярных проверок как способа обеспечения высокого качества продукции.

Уход за плесенью

Предотвратить появление дефектов и продлить срок службы пресс-формы можно, регулярно проводя ее очистку и осмотр. Старые формы могут привести к неточностям в размерах или неровным поверхностям.

Мониторинг процессов

В процессе литья акрила постоянно проверяются температура, давление и время охлаждения. Во избежание ошибок температура в бочках составляет в среднем 230-280°C, а давление впрыска - от 70 до 120 Мпа.

Окончательное тестирование

Полные компоненты проверяются с помощью функциональных и визуальных тестов. Например, оптические компоненты должны быть проверены на пропускание света (более 90 процентов), а структурные части - на ударную прочность (15-20 кДж/м2).

Этого можно достичь, строго следя за качеством конечного продукта, чтобы создать надежные, точные и эстетически безупречные отдельные детали из акрилового пластика.

Выбор подходящего альянса для литья акрила под давлением

Когда речь идет о высококачественном производстве, правильный выбор производителя акрилового литья под давлением имеет решающее значение.

Опыт и знания

Найдите партнеров, которые имеют опыт в литье акрила и акрилового литья. Опытные инженеры смогут максимально оптимизировать конструкцию пресс-формы, впрыск и отделку в соответствии с техническими требованиями.

Оборудование и технологии

Инновационные машины, регулирующие температуру (230-280 °C), давление впрыска (70-120 Мпа), позволяют повысить консистенцию продукта. Ошибки и отходы сводятся к минимуму с помощью высококачественных акриловых форм и автоматизированных систем.

Обеспечение качества

Когда речь идет о надежном поставщике, он включает в себя тщательную проверку деталей, например, проверку размеров (в пределах допуска -0,1 мм) и проверку поверхности. При правильном контроле качества гарантируется, что компоненты акрилового пластика будут четкими, долговечными и без дефектов.

Общение и поддержка

Хорошие производители взаимодействуют в процессе проектирования и производства. Они помогают в оптимизации пресс-форм, предлагают материалы и оптимизируют время цикла изготовления материалов.

Советы по успешному литью акрила

Чтобы получить высококачественные, точные и долговечные детали, рекомендуется следовать передовым методам литья акрила.

Используйте высококачественный материал

Начните с акриловых гранул размером 2-5 мм с содержанием влаги менее 0,2. Сушка при 80-90°C 2-4 часа помогает устранить пузырьки и дефекты поверхности при формовке акрила.

Оптимизация конструкции пресс-формы

Создайте соответствующую вентиляционную конструкцию и спроектируйте акриловые формы с соответствующими каналами охлаждения и точками впрыска. Это минимизирует деформацию, сжатие и время цикла в процессе литья акрила под давлением.

Параметры процесса управления

Поддерживайте температуру бочки на уровне 230-280 °C и давление впрыска 70-120 Мпа. Время охлаждения должно быть эквивалентно толщине детали:

- 1-2 мм - 15-20 сек

- 3-5 мм - 25-40 сек

- 5 мм - 45-60 сек

Регулярно осматривайте

Проверьте размеры деталей (максимальная погрешность в размерах 0,1 мм), наличие светлых пятен и оптическую чистоту (пропускание более 90%). Преимущество литья акриловых пластмасс заключается в возможности последовательного контроля.

Поддерживайте формы

Мойте и чистите формы, чтобы избежать износа и обеспечить бесперебойное и стабильное производство. Литой акрил повышает эффективность и качество деталей.

Все эти советы позволят сделать процесс литья акрила под давлением уверенным, не менее привлекательным, а компоненты - идеально правильными каждый раз.

Распространенные дефекты и их предотвращение

Дефекты могут возникнуть даже в случае точного литья акрила под давлением. Знание причин и способов их устранения гарантирует качество акрилового литья.

Пузырьки воздуха

Любой воздух, присутствующий в акриловых формах, может привести к образованию пузырьков на поверхности.

Рекомендация: Сушка акрилового НП при влажности менее 0,2 процента, правильная вентиляция форм и давление впрыска 70-120 единиц по Маки.

Искривление

Возникает коробление, при котором детали охлаждаются неравномерно, поэтому они деформируются.

Разрешение: гомогенные каналы охлаждения, температура детали и время охлаждения детали в зависимости от ее толщины (например, 1-2 мм - 15-20 сек, 3-5 мм - 25-40 сек).

Маркировка раковины

Следы раковины образуются, когда толстые детали сжимаются при охлаждении.

Решение: Максимально возможная толщина стенок, давление набивки и достаточная скорость охлаждения при формовании акрила.

Короткие выстрелы

Короткие выстрелы происходят, когда расплавленный акрил не успевает заполнить форму.

Разрешение: Увеличьте давление в инжекционном прессе, прочистите засоры в акриловых формах и проверьте правильную температуру бочки (230-280 °C).

Дефекты поверхности

Шероховатости и царапины снижают прозрачность акрилового пластика.

Средство: Полируйте формы, не используйте слишком большую силу выталкивания и поддерживайте чистоту в зонах обработки.

Перспективы акрилового литья под давлением

Технологии, эффективность и экологичность - это будущее литья акрила под давлением.

Передовая автоматизация

Литье акрила становится все более автоматизированным и роботизированным. Температуры (230-280°C) и давление впрыска (70-120 Mpa) могут точно контролироваться машинами. Автоматизация производства акрила методом литья снижает человеческий фактор и увеличивает время цикла.

3D-печать и прототипирование

Формы для акрилового прототипа изготавливаются методом 3D-печати в течение ограниченного времени. Это позволяет инженерам провести эксперименты с дизайном и оптимизировать формы до начала производства в полном объеме. Благодаря быстрому созданию прототипов литье акрилового пластика становится быстрее и дешевле.

Устойчивые материалы

Переработка акриловых отходов становится нормой и позволяет создавать материалы, безопасные для окружающей среды. Гранулы, переработанные при производстве акриловых изделий методом литья под давлением, приведут к снижению воздействия на окружающую среду, хотя и не повлияют на качество продукции.

Улучшенное качество продукции

В будущем будет увеличена оптическая чистота (>90% светопропускания), обработка поверхности и контроль размеров (+-0,1 мм) в так называемом акриловом литье. Это укрепит изделия, сделает их более четкими и точными.

Рост промышленности

С ростом потребности в прочных, легких и прозрачных изделиях, рынок будет расширяться за счет деятельности по формовке акрила в автомобильной, медицинской, электронной промышленности и секторе потребительских товаров.

Благодаря внедрению технологий и устойчивому развитию, литье акрила под давлением будет оставаться одним из производственных процессов, используемых для высококачественного и эффективного производства.

Sincere Tech: Ваш надежный поставщик акрилового литья под давлением.

Sincere Tech (Plas.co) предлагает услуги по прецизионному литью пластмасс и акрила литьё под давлением, На нас можно положиться. У нас есть прочные, точные и привлекательные детали, которые гарантируются нашими высокими технологиями и квалифицированной рабочей силой. Мы работаем с акриловыми формами и решениями на заказ, которые мы изготавливаем в соответствии с вашими проектными спецификациями.

Полезные и надежные решения.

Мы выполняем одномоментное проектирование прототипов и изделий вплоть до крупносерийного производства. Благодаря нашему опыту в области литья акрила и формования акрила вы получите высококачественные, прочные и надежные детали в наших руках.

Почему стоит выбрать Sincere Tech (Plas.co)?

Примеры наших работ можно посмотреть на сайте https://plas.co. Если вы ищете лучшее с точки зрения качества, точности и хорошего обслуживания, то Sincere Tech (Plas.co) - ваш партнер, когда вы находитесь в поиске лучших решений в области литья.

Заключение

Литье акрила и литье акрила под давлением - важные процессы в современном производстве. Они обеспечивают качественные, долговечные и модные изделия, которые могут использоваться в большинстве отраслей промышленности. Это эффективный и надежный процесс, начиная с проектирования акриловых форм и заканчивая созданием готовых деталей.

Если производители придерживаются лучших практик и выбирают подходящего партнера, то с помощью литьевого акрила можно производить высококачественную продукцию. Дальнейшее развитие технологий означает, что литье акрила под давлением станет одним из самых важных в разработке инновационных, точных и эстетичных продуктов.