I produktionens verden, sprøjtestøbning af plast spiller en afgørende rolle i skabelsen af dele og produkter på tværs af forskellige brancher. For virksomheder og innovatører, der ønsker at producere plastkomponenter af høj kvalitet, kan det være afgørende at vælge den rigtige sprøjtestøbepartner. Fra skræddersyede løsninger til masseproduktion sikrer den rigtige sprøjtestøbevirksomhed, at kvalitet, præcision og produktionseffektivitet er topprioriteter. Men med så mange muligheder kan det være en udfordring at finde den bedste løsning.

Denne artikel fremhæver De bedste sprøjtestøbevirksomheder der har etableret sig som førende inden for området. Uanset om du leder efter en virksomhed, der er specialiseret i store mængder, eller en, der tilbyder skræddersyede løsninger til specialfremstillede plastemner i små mængder, vil denne guide give dig vigtige oplysninger, der kan hjælpe dig med at træffe en beslutning. Nøglefaktorer som produktionskapacitet, historie, tjenester, certificeringer og unikke fordele vil blive udforsket i dybden for hver virksomhed.

Nøglefaktorer i valget af den bedste sprøjtestøbevirksomhed

Når man søger efter en partner til sprøjtestøbning, er det vigtigt at forstå de nøglefaktorer, der adskiller de enkelte virksomheder. Her er de vigtigste aspekter, du skal overveje, når du evaluerer de bedste sprøjtestøbevirksomheder:

1. Erfaring og historie

Erfaring er en vigtig indikator for en virksomheds ekspertise på området. Virksomheder med en lang historie inden for plastsprøjtestøbning har sandsynligvis finpudset deres processer, investeret i den nyeste teknologi og fået branchekendskab, som kommer deres kunder til gode. En virksomheds erfaring kan også signalere pålidelighed; etablerede virksomheder er generelt mere parate til at håndtere komplekse projekter og uforudsete udfordringer.

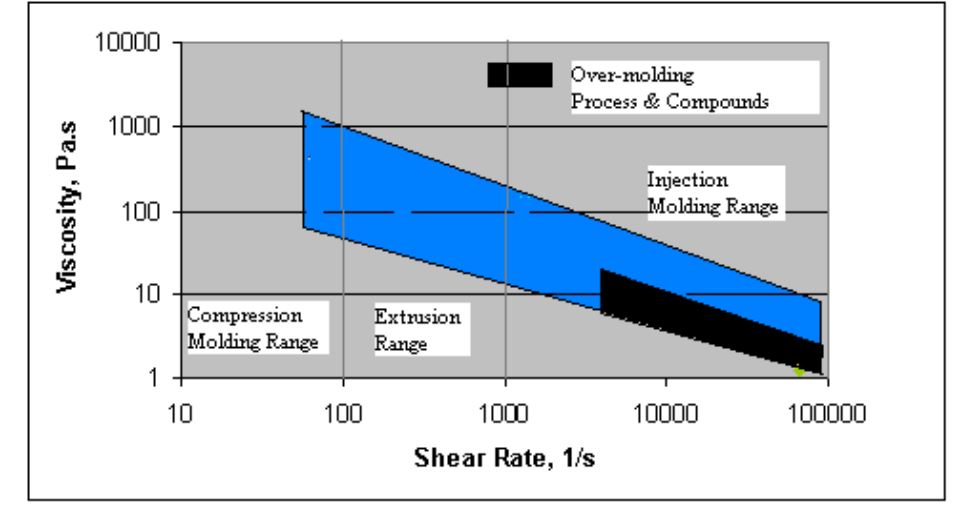

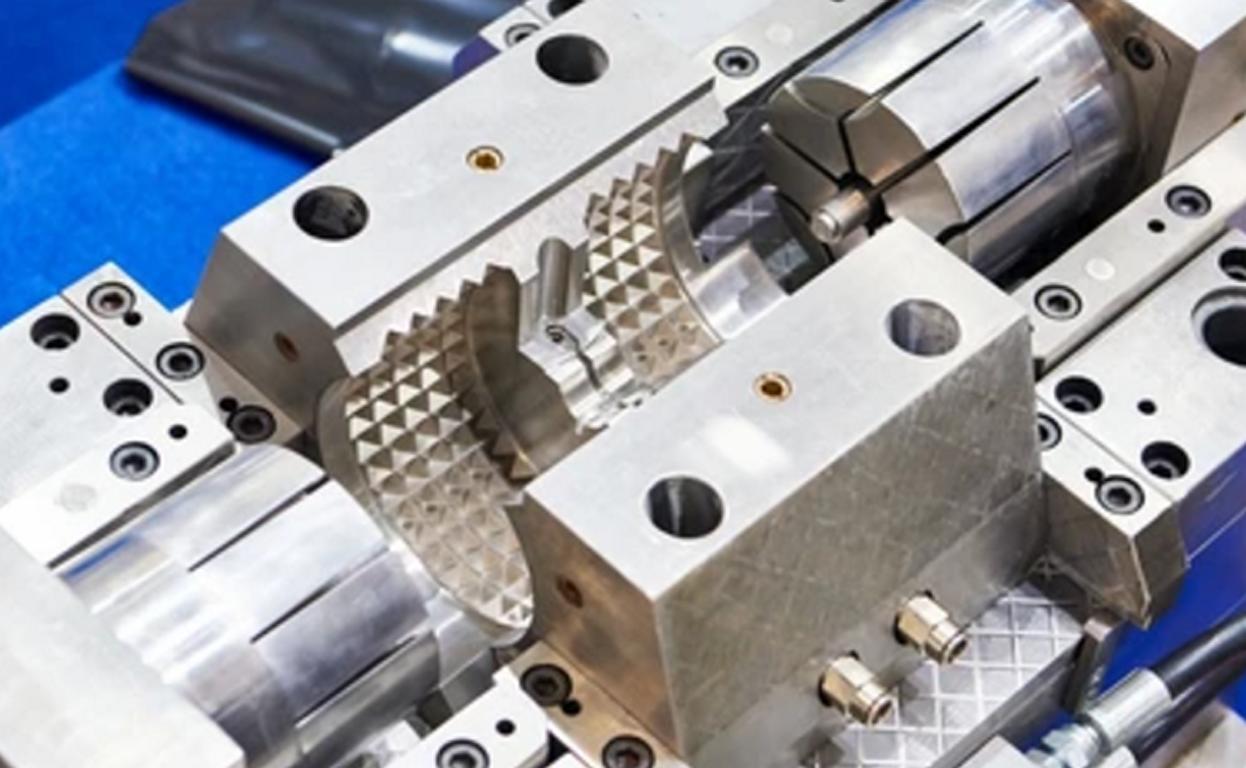

2. Produktionskapacitet og teknologi

Sprøjtestøbevirksomheder varierer betydeligt med hensyn til kapacitet og teknologisk formåen. Nogle er udstyret til at producere store mængder, mens andre specialiserer sig i små mængder eller specialfremstillede dele. Derudover kan avanceret teknologi som computerstøttet design (CAD), automatiserede maskiner og robotarme forbedre præcision, kvalitet og hastighed. Når du vælger en partner, skal du overveje, om deres faciliteter, maskiner og tekniske evner passer til dine projektbehov.

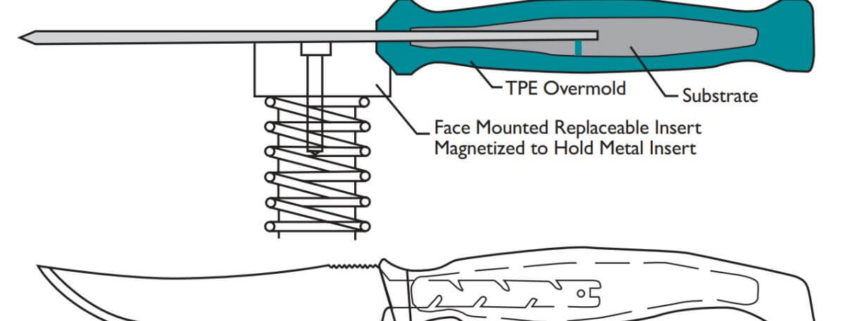

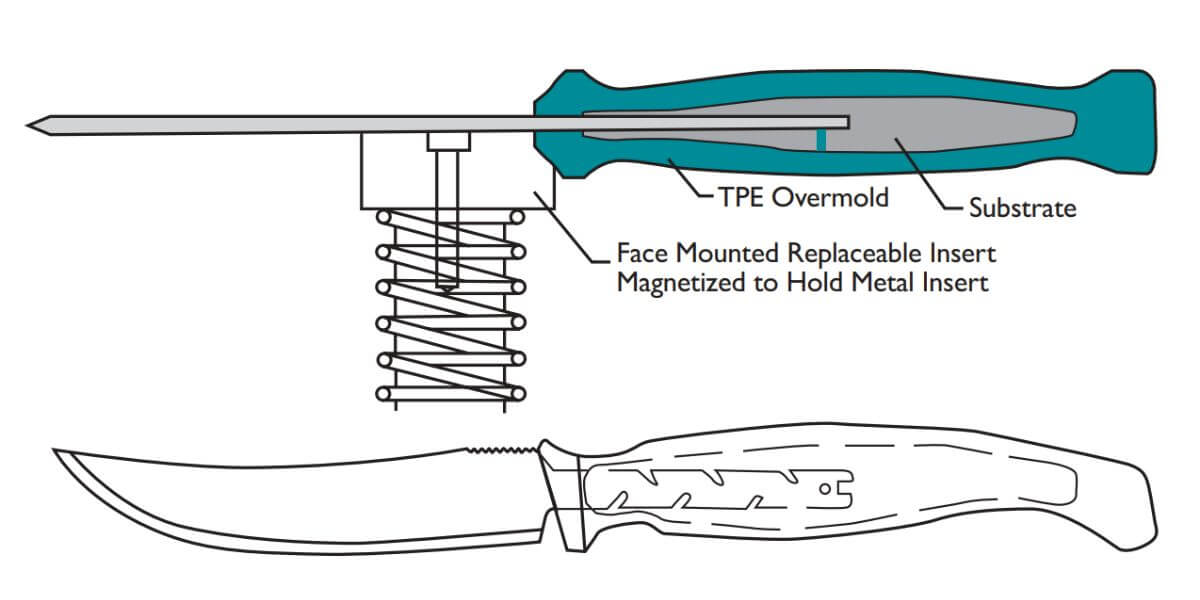

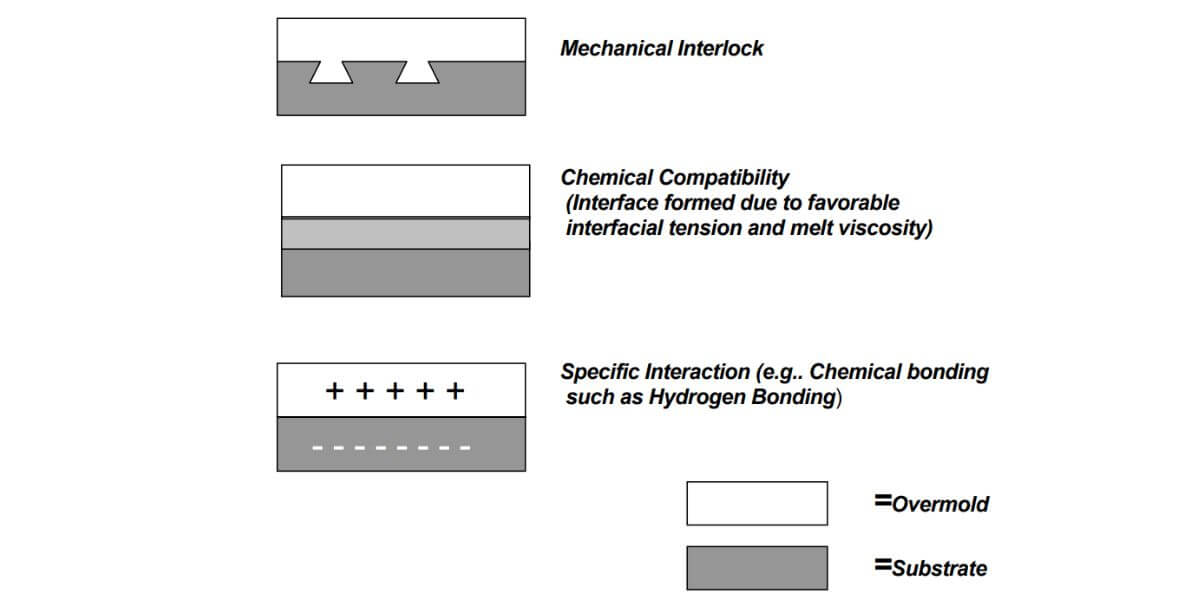

3. Tilpassede tjenester og specialiseringer

Hvert projekt har unikke krav, så det kan give merværdi at arbejde med en virksomhed, der tilbyder en række tilpassede tjenester. Tjenester som designassistance, prototyper, materialevalg og sekundære operationer (som efterbehandling eller samling) giver mulighed for større fleksibilitet. Virksomheder, der tilbyder prototyper, kan hjælpe kunderne med at forfine deres design, før de går i gang med den fulde produktion, hvilket reducerer potentielt spild og ekstra omkostninger.

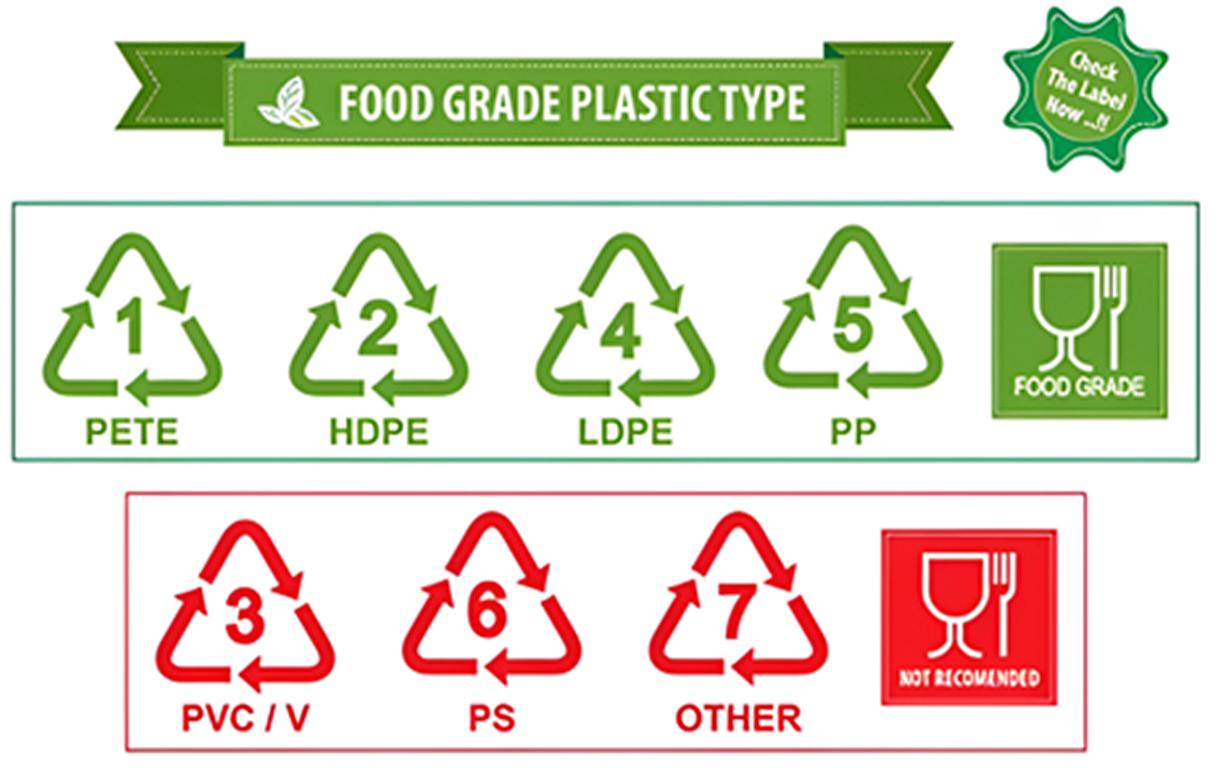

4. Kvalitetssikring og certificeringer

Kvalitetssikring er et kendetegn for en pålidelig sprøjtestøbevirksomhed. Certificeringer som ISO 9001, IATF 16949 (til bilindustrien) og ISO 13485 (til medicinsk udstyr) er indikatorer for strenge standarder for kvalitetskontrol. Derudover er kvalitetstjek i hele produktionsprocessen med til at sikre, at emnerne lever op til specifikationerne og reducerer sandsynligheden for fejl. Virksomheder med strenge kvalitetskontrolprotokoller er ofte et bedre valg til industrier, der kræver høj præcision, som f.eks. medicinal-, rumfarts- og bilindustrien.

5. Prisfastsættelse og fleksibilitet

For mange virksomheder er omkostningseffektivitet en topprioritet. Omkostningerne ved sprøjtestøbning kan variere meget afhængigt af faktorer som materiale, produktionsmængde og kompleksitet. Et samarbejde med en virksomhed, der tilbyder gennemsigtige priser og fleksibilitet i produktionsmængderne, kan føre til betydelige besparelser. Fleksibilitet i ordrestørrelse, herunder muligheden for at skalere produktionen op eller ned baseret på efterspørgsel, er også en vigtig fordel på dagens marked.

6. Gennemløbstider og projektledelse

Rettidig levering er ofte afgørende for at overholde projektfrister, især i brancher med hurtige produktcyklusser. Sprøjtestøbevirksomheder med stærke projektledelseskapaciteter og korte leveringstider er bedre rustet til at styre projektets tidslinjer effektivt. Mange af de bedste virksomheder tilbyder også online sporingsværktøjer og dedikerede projektledere for at sikre problemfri kommunikation og synlighed.

Top 10 sprøjtestøbevirksomheder at overveje

Hver profil giver et dybtgående indblik i hver virksomheds muligheder, unikke styrker og tjenester, så du kan træffe en informeret beslutning.

1. Protolabs

- Hjemmeside: Protolabs

- Baggrund: Protolabs blev grundlagt i 1999 i Maple Plain, Minnesota, for at imødekomme en voksende efterspørgsel efter hurtige prototyper inden for digital produktion. I dag er virksomheden en anerkendt leder inden for hurtig sprøjtestøbning og lavvolumenproduktion.

- Kapacitet: Protolabs er udstyret med automatiserede faciliteter og en avanceret digital produktionsplatform, der understøtter hurtig produktion. Virksomhedens kapacitet spænder over tusindvis af ordrer med lav til mellemstor volumen pr. dag.

- Fordele: Protolabs er kendt for sit hurtige tilbudssystem og giver kunderne mulighed for at uploade design og modtage tilbud med det samme. Denne hurtige proces fremskynder produktionen, hvilket gør den ideel til kunder, der prioriterer at komme hurtigt på markedet.

- Historie og "Om os": Protolabs lægger vægt på innovation, kvalitet og hurtig omstilling. Siden "Om os" fremhæver virksomhedens mission om at levere avancerede produktionsløsninger gennem teknologi og automatisering.

- Vigtigste tjenester: Brugerdefineret plastsprøjtestøbning, hurtig prototyping, CNC-bearbejdning og 3D-print. Deres sprøjtestøbningskapacitet dækker en bred vifte af materialer, herunder termoplast og silikonegummi, og opfylder behovene i brancher som medicinsk udstyr, bilindustrien og forbrugsvarer.

2. EVCO Plast

- Hjemmeside: EVCO Plast

- Baggrund: EVCO Plastics blev grundlagt i 1964 og har hovedkvarter i Wisconsin og har udvidet sin tilstedeværelse med ti faciliteter globalt, herunder aktiviteter i Nordamerika og Asien.

- Kapacitet: Med over 150 sprøjtestøbemaskiner på mellem 28 og 3.500 tons har EVCO fleksibiliteten til at imødekomme små og store produktionskørsler. Virksomhedens globale faciliteter understøtter effektiv produktion af store mængder.

- Fordele: EVCO skiller sig ud ved sit engagement i bæredygtig praksis, kvalitetskontrol og innovativ automatisering. Virksomheden udnytter robotteknologi og avanceret teknologi til at producere dele af konstant høj kvalitet.

- Historie og "Om os": EVCO har over 50 års erfaring, er familieejet og lægger vægt på værdier som integritet, kvalitet og kundeorienteret service. Siden "Om os" fokuserer på EVCO's mangeårige tradition i plastindustrien og dens fremsynede tilgang til bæredygtighed.

- Vigtigste tjenester: Plastsprøjtestøbning med fuld service, støbning af medicinsk kvalitet, værktøj, samling og sekundære operationer. EVCO er kendt for at arbejde på tværs af flere brancher, herunder sundhedssektoren, bilindustrien og forbrugsgoder, og har ISO 9001-, ISO 13485- og AS9100-certificeringer.

3. ICOMold

- Hjemmeside: ICOMold

- Baggrund: ICOMold blev grundlagt i 2003 i Holland, Ohio, og er et datterselskab af Fathom Manufacturing og er kendt for sine omkostningseffektive sprøjtestøbningsløsninger med en teknologisk fremadrettet tilgang.

- Kapacitet: ICOMold er veludstyret til at håndtere både tilpassede ordrer i små mængder og produktion i stor skala med faciliteter, der tilbyder hurtige leveringstider og avanceret digital infrastruktur.

- Fordele: ICOMolds proprietære online tilbudssystem giver øjeblikkelige tilbud og muliggør ordresporing, en vigtig fordel for kunder, der værdsætter hurtig, gennemsigtig prisfastsættelse. Denne funktion gør det til en meget tilgængelig mulighed for virksomheder af alle størrelser.

- Historie og "Om os": Med fokus på at strømline sprøjtestøbningsprocessen ved hjælp af teknologi er ICOMold engageret i effektivitet og overkommelige priser. Siden "Om os" fremhæver deres mission om at forenkle fremstillingsprocessen og gøre den tilgængelig for alle kunder, fra nystartede virksomheder til store virksomheder.

- Vigtigste tjenester: ICOMold leverer sprøjtestøbning, CNC-bearbejdning og 3D-print. Nøgleindustrierne omfatter bilindustrien, medicinalindustrien, forbrugerprodukter og industrielt udstyr. Kvalitetssikring er en integreret del af virksomhedens tjenester med ISO-certificerede faciliteter.

4. Plastikon Industries

- Hjemmeside: Plastikon Industries

- Baggrund: Plastikon Industries, der har hovedkvarter i Hayward, Californien, blev etableret i 1982. Virksomheden har opbygget et stærkt ry for kvalitetsproduktion i sektorer, der kræver høje standarder, som f.eks. bilindustrien og sundhedssektoren.

- Kapacitet: Plastikon har omfattende produktionskapacitet i USA og globalt med faciliteter, der er i stand til at producere store mængder og samle komplekse dele.

- Fordele: Plastikon er dedikeret til bæredygtig produktionspraksis, innovation og opretholdelse af høje kvalitetsstandarder. Dets globale fodaftryk giver mulighed for effektiv produktion og distribution.

- Historie og "Om os": Plastikons "Om os"-side understreger virksomhedens kerneværdier kvalitet, innovation og kundeengagement. Som en virksomhed med årtiers erfaring har den et ry for stærke kunderelationer og løbende forbedringer.

- Vigtigste tjenester: Brugerdefineret plastsprøjtestøbning med fuld service, produktdesign, samling og sekundære tjenester. Plastikon betjener forskellige industrier, herunder bilindustrien, sundhedssektoren og elektronik. Virksomhedens faciliteter er ISO 9001-, ISO 14001- og IATF 16949-certificerede.

5. Rex plast

- Hjemmeside: Rex Plast

- Baggrund: Rex Plastics er en familieejet virksomhed i Vancouver, Washington, som har specialiseret sig i specialfremstillet plastsprøjtestøbning. Rex Plastics blev grundlagt for over 40 år siden og fokuserer på små til mellemstore produktionsmængder.

- Kapacitet: Rex Plastics har flere mellemstore sprøjtestøbemaskiner, der er velegnede til brugerdefinerede og mindre produktionskørsler, hvilket giver fleksibilitet til specialiserede projekter.

- Fordele: Som en mindre, familieejet virksomhed tilbyder Rex Plastics personlig service og tæt samarbejde om skræddersyede projekter. Deres praktiske tilgang giver dem mulighed for hurtigt at tilpasse sig kundernes behov.

- Historie og "Om os": Rex Plastics har været forankret i lokalsamfundet siden starten og lægger vægt på en forpligtelse til amerikansk produktion. Siden "Om os" fremhæver deres fokus på håndværk, integritet og levering af kvalitetsprodukter.

- Vigtigste tjenester: Brugerdefineret plastsprøjtestøbning, formdesign og sekundære processer som ultralydssvejsning og varmstempling. De arbejder på tværs af forskellige sektorer, fra industrielt udstyr til forbrugsvarer, med fokus på kvalitet og kundetilfredshed.

6. Murray Plastics

- Hjemmeside: Murray Plastics

- Baggrund: Murray Plastics ligger i Gainesville, Georgia, og er en amerikansk virksomhed, der specialiserer sig i sprøjtestøbning af termoplast med over to årtiers erfaring.

- Kapacitet: Murray Plastics fokuserer på små til mellemstore produktionskørsler, der er ideelle til specialiserede projekter. De har et alsidigt udvalg af maskiner, der er i stand til at håndtere komplekse termoplastforme.

- Fordele: Murray Plastics er kendt for sin lydhøre kundeservice og sit engagement i amerikansk produktion, hvilket appellerer til kunder, der ønsker at minimere leveringstiden.

- Historie og "Om os": Murray Plastics understreger sit engagement i at opbygge stærke relationer til kunderne og levere amerikansk fremstillede produkter af høj kvalitet. Siden "Om os" beskriver deres kundefokuserede tilgang og lokale produktionsengagement.

- Vigtigste tjenester: Brugerdefineret plastsprøjtestøbning, produktdesign og monteringstjenester. Murray Plastics har specialiseret sig i at skabe dele af høj kvalitet til industri- og forbrugerprodukter med fokus på responsiv, personlig service.

7. Første amerikanske plastik

- Hjemmeside: First American Plastic

- Baggrund: First American Plastic blev grundlagt i 1993 og har faciliteter i Illinois og Mississippi med fokus på omkostningseffektive løsninger til sprøjtestøbning af plast i store mængder.

- Kapacitet: Med faciliteter, der er designet til produktion i stor skala, imødekommer First American Plastic produktionsbehov i store mængder med vægt på overkommelige priser.

- Fordele: First American Plastic er kendt for billig produktion uden at gå på kompromis med kvaliteten og forsyner kunderne med omkostningseffektive løsninger til produktion i stor skala.

- Historie og "Om os": First American Plastic har prioriteret effektivitet og pålidelighed siden grundlæggelsen. Siden "Om os" fremhæver deres engagement i at levere overkommelige plastløsninger af høj kvalitet.

- Vigtigste tjenester: Sprøjtestøbning, specialværktøj, montering og emballering. First American Plastic er særligt velegnet til forbrugsvare- og emballageindustrien med fokus på overkommelige priser og kvalitetssikring.

8. Nicolet Plastics

- Hjemmeside: Nicolet plast

- Baggrund: Nicolet Plastics blev grundlagt i 1986 med base i Wisconsin og har specialiseret sig i komplekse produktionskørsler i små mængder. Med fokus på Quick Response Manufacturing (QRM) er Nicolet kendt for at levere fleksible og effektive løsninger til kunder, der har brug for hurtig projektafslutning.

- Kapacitet: Nicolet Plastics' faciliteter er optimeret til produktion af komplekse dele i små mængder. De bruger avancerede maskiner og dygtige teknikere til at håndtere indviklede forme med præcision.

- Fordele: Nicolets QRM-model giver virksomheden en klar fordel med hensyn til at reducere leveringstiden for specialfremstillede og komplekse dele. Det gør den ideel til kunder, der har brug for små partier af unikke eller tekniske dele, da processen minimerer spild og maksimerer effektiviteten.

- Historie og "Om os": Nicolet har været dedikeret til præcisionsstøbning i over 35 år. Siden "Om os" understreger deres engagement i responsiv, kundecentreret produktion ved hjælp af en QRM-tilgang til at håndtere indviklede designs.

- Vigtigste tjenester: Brugerdefineret plastsprøjtestøbning, fremstilling af prototyper, værktøj og montering. Nicolet Plastics betjener forskellige industrier, herunder elektronik, medicinsk og industrielt udstyr. De er ISO 9001-certificerede, hvilket sikrer, at alle produkter lever op til strenge kvalitetsstandarder.

9. Xometri

- Hjemmeside: Xometry

- Baggrund: Xometry blev grundlagt i 2013 og har hovedkvarter i Gaithersburg, Maryland, og er hurtigt blevet en nøglespiller inden for digital produktion. Xometry er kendt for sin avancerede onlineplatform og har specialiseret sig i specialfremstillede dele, herunder sprøjtestøbning, CNC-bearbejdning og 3D-printning.

- Kapacitet: Xometry har en omfattende produktionskapacitet, der understøttes af et netværk af globale producenter. Det giver dem mulighed for at håndtere store produktionsmængder, samtidig med at de bevarer fleksibiliteten til små serier og specialbestillinger.

- Fordele: Virksomhedens online tilbuds- og bestillingssystem giver kunderne mulighed for at modtage øjeblikkelige tilbud, designfeedback og hurtige ekspeditionstider. Denne effektive digitale tilgang er ideel for virksomheder, der ønsker en strømlinet bestillingsproces med gennemsigtige priser.

- Historie og "Om os": Xometry blev bygget med det mål at gøre specialfremstilling tilgængelig og effektiv for alle. Siden "Om os" viser Xometrys engagement i at kombinere avanceret teknologi med et stort netværk af produktionspartnere for at levere on-demand-løsninger.

- Vigtigste tjenester: Sprøjtestøbning, CNC-bearbejdning, 3D-printning og fremstilling af metalplader. Xometry henvender sig til et bredt spektrum af industrier, herunder bilindustrien, medicinalindustrien, luft- og rumfart og forbrugsgoder. Deres evner spænder fra hurtig prototyping til produktion i fuld skala.

10. Amtek Plastics UK

- Hjemmeside: Amtek Plastics UK

- Baggrund: Amtek Plastics UK har base i Devon, Storbritannien, og har over 30 års erfaring med sprøjtestøbning af plast. Amtek betjener markederne i Storbritannien og EU med fokus på industrier med høje standarder, f.eks. medicinalindustrien, bilindustrien og forbrugsgoder.

- Kapacitet: Amteks faciliteter er udstyret til at håndtere både små og mellemstore produktionskørsler, så de kan betjene kunder med præcise behov. Deres evner strækker sig til støbning af en række materialer, der egner sig til både tekniske og forbrugermæssige anvendelser.

- Fordele: Amteks omfattende materialeekspertise og produktion i Storbritannien gør dem til en ideel partner for virksomheder, der har brug for lokal produktion. Deres kundesupport og fokus på kvalitet har givet dem en loyal kundebase i hele Europa.

- Historie og "Om os": Amtek har en rig historie inden for præcisionsfremstilling og lægger vægt på stærke kunderelationer og en forpligtelse til kvalitet. Deres "Om os"-side fremhæver deres dedikation til at yde end-to-end-support, fra det første design til det endelige produkt.

- Vigtigste tjenester: Brugerdefineret sprøjtestøbning, designstøtte, værktøj og montering. Amtek tilbyder også sekundære tjenester som tampontryk og ultralydssvejsning, så kunderne kan tilpasse produkterne yderligere.

Sådan træffer du det endelige valg

At vælge den ideelle partner til sprøjtestøbning kræver nøje overvejelse af projektspecifikke faktorer. Her er en tjekliste til at guide dig:

1. Tilpas projektets omfang til virksomhedens kapacitet

- Højt volumen vs. lavt volumen: Virksomheder som EVCO Plast og Xometry udmærker sig i højvolumenproduktion, mens Rex Plast og Nicolet plast specialiserer sig i specialfremstillede dele i små mængder.

- Kompleksitet og præcision: Virksomheder med Quick Response Manufacturing-modeller, som f.eks. Nicolet plastkan håndtere indviklede designs effektivt, hvilket er ideelt til prototyper eller tekniske dele.

2. Evaluer teknisk kapacitet og udstyr

- Avanceret teknologi: Virksomheder som f.eks. Protolabs og ICOMold tilbyder højteknologiske løsninger med tilbudsgivning og sporing i realtid, hvilket er en fordel for kunder, der sætter pris på hurtighed og præcision.

- Specialiseret ekspertise: Hvis dit projekt kræver unikke materialer eller certificeringer, skal du kontrollere, at virksomheden har relevant erfaring og de nødvendige certificeringer (ISO 9001, ISO 13485 for medicinsk udstyr osv.).

3. Overvej placering og leveringstider

- Indenlandsk vs. international produktion: Virksomheder med globale faciliteter, som f.eks. Plastikon Industries og Amtek Plastics UKtilbyder fleksibilitet til kunder med internationale distributionsbehov.

- Ledetider: Hvis du har en stram tidslinje, kan virksomheder som Protolabs og Xometry er kendt for hurtige leveringstider og hurtig fremstilling af prototyper.

4. Budget og fleksibilitet

- Omkostningseffektive løsninger: Til budgetbevidste projekter kan virksomheder som f.eks. First American Plastic og ICOMold tilbyde konkurrencedygtige priser uden at gå på kompromis med kvaliteten.

- Fleksible produktionsmuligheder: Virksomheder, der har brug for fleksibilitet til at justere produktionsmængder, vil have gavn af at vælge virksomheder som Rex Plastsom henvender sig til skræddersyet produktion i mindre skala.

Konklusion

At vælge den rigtige sprøjtestøbevirksomhed kan gøre en betydelig forskel for et projekts succes og påvirke alt fra produktionstidslinjer til produktkvalitet. Ved at evaluere hver virksomheds styrker, evner og specialisering kan virksomheder finde en partner, der passer til deres specifikke behov. Uanset om du er på udkig efter højvolumenproduktion eller en skræddersyet sprøjtestøbningsløsning, er virksomhederne her nogle af de bedste i branchen.

Hver virksomhed tilbyder unikke fordele, fra Protolabs' hurtig omstilling og digital-først tilgang til Amtek Plastics UK' dedikation til lokal produktion i Storbritannien og EU. Vurder omhyggeligt hver mulighed for at sikre en problemfri fremstillingsproces, dele af høj kvalitet og rettidig levering.

Selvfølgelig synes du måske, at de alle er gode, men prisen er måske lidt høj for dig, så vi foreslår, at du kigger efter plastsprøjtestøbningsvirksomheder i Kinafordi et kinesisk firma kan tilbyde dig de lave skimmelomkostninger, hurtig leveringstid og lille mængdeordre accepteres, er Sincere Tech en af de bedste skimmelproducenter i Kina, der tilbyder alt i en service fra deledesign, prototyping, test, formdesign og fremstilling, trykstøbningsværktøj, CNC-bearbejdning, overfladefinish, certifikat, produktmonteringstjenester China, pakning og levering, hvis du leder efter en pålidelig kinesisk partner til dit projekt, vil Sincere Tech være en af dine bedste muligheder.

For virksomheder, der er klar til at komme videre, er det næste skridt til at få dit produkt på markedet med succes at kontakte disse førende sprøjtestøbevirksomheder for at få et tilbud eller en konsultation.