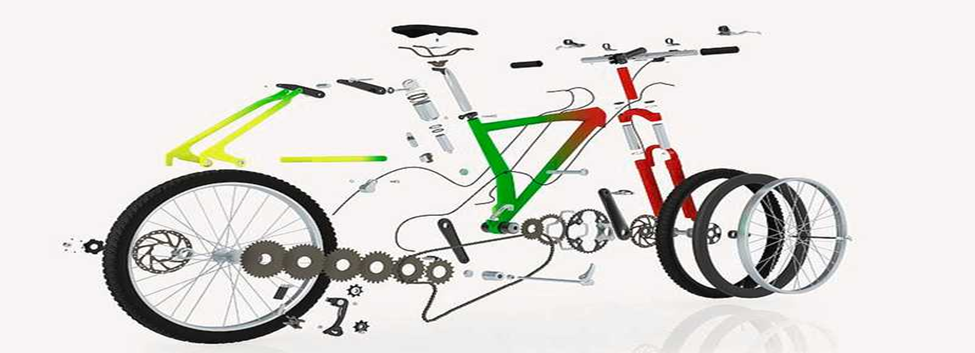

Fremskridt inden for produktionsteknologi har været ansvarlige for disse CNC-bearbejdede cykeldele, der har revolutioneret cykelindustrien. Det er en stor del af at skabe præcise og holdbare komponenter af høj kvalitet. Fordelen ved denne automatiserede produktionsproces er nøjagtighed, konsistens og effektivitet i produktionen. CNC-bearbejdning bruges til at fremstille lette, men solide komponenter til cyklen, som i sidste ende forbedrer cyklens samlede ydeevne og rytterens oplevelse. Kranksæt, rammer og gafler er blevet fremstillet ved hjælp af CNC-bearbejdning, hvilket fuldstændig har ændret den måde, cykeldele fremstilles på. CNC-bearbejdede dele til cykler repræsenterer fremragende holdbarhed med et attraktivt letvægtsdesign takket være det faktum, at sådanne dele er lavet af højstyrkematerialer som aluminiumslegeringer, titanium, kulstofkompositter osv. CNC-bearbejdning sparer besværet med svage punkter og den rette pasform og er fantastisk til professionelle og amatørcyklister.

CNC-bearbejdning er en af de mest fremtrædende fordele ved processen til at masseproducere dele og samtidig holde kvaliteten konstant. Dens effektivitet er især nyttig for cykelindustrien, hvis komponentdimensioner varierer selv en lille smule, hvilket påvirker ydeevnen meget. CNC-bearbejdning muliggør også tilpasning, hvilket igen giver cyklisterne mulighed for at skræddersy deres cykler, så de passer til kørestil, terræn og æstetisk smag. Som global leder inden for fremstilling af CNC-cykelkomponenter har Kina givet mulighed for at levere komponenter til en lav pris og i god kvalitet. Med sine avancerede og strenge kvalitetskontrolforanstaltninger, som har gjort landet til et godt valg for producenterne, har landet været i stand til at opnå dette.

I denne artikel undersøger vi, hvordan CNC-maskiner har påvirket cykelindustrien, og præsenterer derefter de mest holdbare CNC-bearbejdede cykeldele, de værktøjer, de bruger, og hvad CNC-fræsning er. CNC-bearbejdning vil forblive en organisk del af industriens udvikling, da vi vil se flere cykler, der er lettere, stærkere og mere effektive end nogensinde før.

Forståelse af CNC-bearbejdede cykeldele

CNC (Computer Numerical Control) er en sofistikeret fremstillingsprocedure, hvor metal- og kompositmaterialer skæres, formes og forfines ved hjælp af automatiserede værktøjer. Denne teknik er nyttig for producenter til at fremstille komplekse cykelkomponenter med stor nøjagtighed og ensartethed.

Nogle af de mest almindeligt producerede CNC-bearbejdede cykeldele er:

- Kranksæt - afgørende for effektiv pedalering og kraftoverførsel.

- Det kan være nødvendigt med bagskifterbøjler for at holde gearskiftet glidende.

- Styrstammer - hjælper med stabilitet og vejledning.

- Bremsekalibre - Sikrer, at bremsekraften er pålidelig.

- Pedalerne giver derfor rytteren bedre kontrol og bedre greb.

CNC-bearbejdningen skaber disse komponenter med meget ensartede egenskaber i form af holdbarhed, letvægtsdesign og fremragende ydeevne.

Dette er de mest holdbare CNC-bearbejdede cykelkomponenter.

Cykelkomponenter er meget holdbare og præcisionsfremstillede, og det er vigtigt at fremstille dem ved hjælp af CNC-bearbejdning. Stærke materialer og præcise bearbejdningsprocedurer garanterer, at deltagerne kan bruge cykeldele dagen lang uden at give køb på deres ydeevne og holdbarhed. De mest holdbare CNC-bearbejdede cykelkomponenter kan ses nedenfor.

Rammer

Stellet er en af de mest holdbare CNC-bearbejdede cykelkomponenter. Når det gælder styrke og letvægtsegenskaber, bruges der ofte højstyrkelegeringer som titanium (Ti-6Al-4V) og aluminium (6061-T6).

- En titaniumramme har en trækstyrke på op til 900 MPa, hvilket er en betydelig modstandsdygtighed over for træthed og stress.

- Rammerne er lavet af aluminium for at give en perfekt balance mellem robusthed og lethed og dermed forbedre køreegenskaberne uden at øge den unødvendige vægt.

- Brugen af CNC-bearbejdning giver en præcis tolerance, der mindsker de svage zoner og øger den strukturelle integritet.

CNC-bearbejdede rammer hjælper med at opretholde en ensartet vægtykkelse, og det plus en jævn, behagelig kørsel hjælpes på vej af rammer, der kan modstå stor slagkraft.

Gafler

Som de eneste led på cyklen, der har kontakt med jorden, hvor der er friktion mellem dækket og jorden, er CNC-bearbejdede gafler afgørende for cyklens stabilitet og sikkerhed og er bygget til at klare ekstreme belastninger.

- Gafler: 4130 chromoly stål giver et meget stærkt materiale og er gearet til højtydende cykling.

- En titaniumgaffel er let og meget modstandsdygtig over for træthed og holder derfor i lang tid.

- Ved CNC-bearbejdning elimineres stresspunkter, hvilket giver mulighed for præcis justering og forbedret kørestabilitet.

De belastninger og påvirkninger, som cykelgafler udsættes for, er kontinuerlige, og derfor vil CNC-bearbejdning sikre snævre tolerancer for gaflen og forbedre hele gaffelens styrke og holdbarhed.

Styr

Førerens kontrol er afgørende for styret, og CNC-bearbejdning giver perfekte, stærke og ergonomiske styr afhængigt af anvendelsen.

- Almindeligt anvendte aluminiumslegeringer som 7075-T6 har høj styrke og lav vægt.

- Styret i kulfiberkomposit giver et højt styrke/vægt-forhold og er derfor perfekt til præstationsorienterede ryttere.

- Med CNC-bearbejdning er du garanteret høj præcision, og det eliminerer svage punkter fra støbning og hjælper generelt med at lave en stang, der er mere stødabsorberende.

CNC-bearbejdede styr eliminerer spændingskoncentrationszoner, der svækker originale styr, hvilket gør dem strukturelt stabile under påvirkning og reducerer risikoen for, at rytteren kommer til skade eller får det ubehageligt.

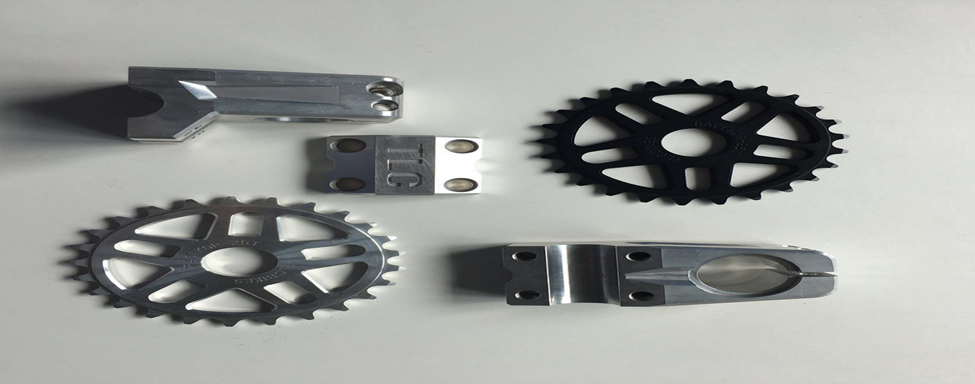

Kranksæt

Kranksæt er komponenter med høj belastning, der udsættes for konstante kræfter fra pedalerne. De hjælper med at styrke og hærde en CNC-bearbejdningskapacitet.

- Kranksæt i 7075 aluminium med høj styrke og lav vægt overfører din kraft effektivt.

- Kranksæt af titanium er enestående på lang sigt, da de er kendt for at have stor træthedsresistens.

- En CNC-bearbejdet model har større dimensionsnøjagtighed og en god overfladefinish, hvilket reducerer friktionen og dermed forbedrer ydeevnen.

Da CNC-bearbejdning er en pålidelig proces, minimerer den fejlpunkter. Kranksæt er lette, men meget holdbare, så de kan cykle effektivt.

Nav

Navet spiller en afgørende rolle for hjulets bevægelse, og det skal kunne tåle de konstante rotationskræfter og vægtbelastningen.

- 6061T6 aluminiumsnav bruges i vid udstrækning på grund af deres høje styrke og deres lette sammensætning.

- Lejerne er perfekt justeret ved hjælp af CNC-bearbejdning, hvilket giver optimal rotationseffektivitet.

- Når belastningen er jævnt fordelt, hjælper det på navets samlede holdbarhed.

Nav er bearbejdet efter nøjagtige specifikationer med CNC-bearbejdning, så de ikke springer et slag over med tiden.

Bremsekalibre

Det er bremsekalibrene, der har ansvaret for at presse bremseklodserne, så de giver tilstrækkelig bremsekraft. Deres calipre er CNC-bearbejdede calipre, der er designet til at være lette, stærke og varmebestandige nok til at fungere som forventet og eksemplificere konsekvent bremseydelse. Disse materialer er fremragende til varmeafledning og har høj korrosionsbestandighed og bruges derfor ofte, f.eks. aluminium af flykvalitet.

Sammenfattende

Det viser sig, at CNC-bearbejdning er blevet den hurtigst voksende metode til at producere holdbare, højtydende cykeldele. CNC-bearbejdning belønnede mig med den perfekte kombination af "præcision, styrke og lang levetid" fra stel og forgafler og helt ned til kranksæt og nav.

- Letvægtsstyrken kommer fra titanium- og aluminiumsrammerne.

- Gaflerne i chromoly-stål og titanium er træthedsresistente.

- De giver kontrol og stødabsorbering, da de er lavet af aluminium og kulfiberstyr.

- Der er CNC-bearbejdede kranksæt og nav for højere effektivitet og pålidelighed.

CNC-bearbejdede cykeldele giver rytterne fordele som langvarig kvalitet og høj ydeevne samt holdbarhed.

CNC-bearbejdede cykeldele Nøglematerialer

Aluminiumslegeringer

Blandt de aluminium Legeringer, der bruges til CNC-bearbejdning af cykeldele, er 6061-T6 den mest almindelige. Sådanne legeringer giver mulighed for letvægtskomponenter, men med god styrke, hvilket gør dem perfekte til performance-cykler.

Aluminiumslegeringer har også en høj trækstyrke på op til 310MPa. Snævre tolerancer og lavere overfladeruhed opnås på komponenterne som følge af CNC-bearbejdning. Fordi de er hårde og modstandsdygtige over for korrosion, bruges aluminiumslegeringer ofte til krankarme, styr og frempinde.

Aluminium er også meget bearbejdeligt, og derfor kan produktionen ske hurtigere. Derfor giver CNC-bearbejdede cykeldele den bedste ydeevne med den lavest mulige vægt.

Titanium-kvaliteter

Titaniumlegeringer som Ti-6Al-4V bruges til fremstilling af mange avancerede cykelkomponenter. Denne legering er enestående for sin høje styrke og udmattelsesmodstand (med en trækstyrke på 900 MPa).

Titanium har lav massefylde og giver derfor langtidsholdbare og komfortable frempinde, sadelpinde og endda bolte. På grund af præcisionen ved CNC-bearbejdning af cykeldele har de snævre tolerancer, som er ideelle til højtydende dele.

Et andet stort plus ved titanium er, at det ikke korroderer så let og kan modstå dårlige vejrforhold. Desuden er titanium biokompatibelt og dermed et godt valg for dem med følsom hud eller allergi.

Ståltyper

CNC-bearbejdede cykeldele bruges i vid udstrækning i stål, især højstyrkelegeringer som 4130 chromoly. Stål har en fremragende stødabsorbering, og ribberne er lavet med en trækstyrke på omkring 850 MPa, hvilket gør materialet meget holdbart.

Stel, gafler og mindre tilbehør er lavet af CNC-bearbejdede ståldele, der er strukturelt stærke og holdbare. Ved hjælp af CNC-bearbejdning kan disse komponenter laves med præcise mål, så de passer perfekt til cyklerne.

Stål er økonomisk, så det bruges i de fleste budget- og premiumcykler. Det høje elasticitetsmodul gør det muligt at absorbere vibrationer og dermed øge rytterens komfort i ujævnt terræn.

Kulstofkompositter

Ved CNC-bearbejdning af komponenter til sofistikerede cykeldele i en række forskellige anvendelser anvendes ofte et populært valg af kulfiberforstærkede kompositter på grund af deres høje styrke/vægt-forhold. De bruges ofte til rammer, gafler og hjulsæt, hvor man ønsker lette, men meget stive strukturer.

Med en trækstyrke på op til 3000 MPa afhængigt af typen. Kulstofkompositter kan leveres med CNC-bearbejdningspræcision og holdbarhed, hvilket giver et konkurrencedygtigt cykelprodukt.

Kulfiberens dæmpende egenskaber er en af dens største fordele - de forbedrer kørekomforten og absorberer vibrationer. Samtidig er kulfiberkompositter også ekstremt robuste over for miljømæssige faktorer, så de kan holde til langvarig drift under forskellige forhold.

Plast

Der er en rolle for plast i CNC-bearbejdning i cykelindustrien. Nylon, polykarbonat og PVC er de mest anvendte materialer på grund af deres lethed og modstandsdygtighed over for stød samt holdbarhed.

- Nylon er kendt for at være meget stærkt, fleksibelt og velegnet til dele, der udsættes for gentagne belastninger.

- Polykarbonats slagfasthed er meget høj, og det kan derfor bruges i dele, der udsættes for store kræfter, høje vibrationer osv.

- PVC skiller sig ud med hensyn til omkostningseffektivitet og slidstyrke, og det betragtes derfor som en praktisk løsning til fremstilling af ikke-bærende komponenter.

Valget af plastmateriale bestemmes af cykelkomponentens særlige behov og af den anvendelse, den er designet til. Plastdele fremstillet ved CNC-bearbejdning er holdbare, men sikrer en lav samlet vægt på cyklen, så den er så præcis og pålidelig som muligt.

Materielle fordele

Det er meget vigtigt, at man vælger det rigtige materiale til CNC-bearbejdede cykeldele.

- Alternativt er aluminium let og korrosionsbestandigt.

- Titanium har en uovertruffen styrke og holdbarhed og er derfor ideelt til højtydende cykler.

- Den er billig og stærk og har en fremragende stødabsorbering.

- Kulfiberkompositter bruges bedst til at forbedre hastighed og komfort og giver det bedste styrkeforhold.

- Alle disse materialer kan anvendes til CNC-bearbejdning med sikkerhed for høj præcision, gentagelsesnøjagtighed og holdbarhed.

- Materialevalget øger ydeevnen, levetiden og effektiviteten af cykelkomponenterne yderligere.

Processen med CNC-bearbejdning af cykeldele

Cykelindustrien er et af de typiske anvendelsesområder for CNC-bearbejdning, fordi CNC-bearbejdning er i stand til at fremstille nøjagtige, komplekse og holdbare dele. Processen er effektiv, præcis og konsekvent, hvilket gør den til den perfekte proces til fremstilling af højtydende cykeldele. Nedenfor er illustreret en trinvis brug af CNC-bearbejdning til fremstilling af cykeldele.

1. Design

Det første trin i CNC-bearbejdning er et digitalt design, der er skabt ved hjælp af CAD-software (Computer Aided Design). Det er en digital tegning, der indeholder egenskaber som dimensioner, geometri og andre detaljer for en cykeldel, der er fremstillet på en treakset computerstyret (CNC) fræsemaskine. Godt design sikrer, at den endelige produktløsning opfylder kravene til teknik og ydeevne.

2. Programmering

Når designet er færdigt, laves der et computerprogram med CAM-software (Computer Aided Manufacturing). Bagefter omdanner dette program designet til maskinlæsbare kommandoer, dvs. værktøjsbane, skæredybde og skæringens rækkefølge. Efter programmeringen bliver instruktionerne indlæst i CNC-maskinen og lader den derefter automatisere bearbejdningsprocessen.

3. Valg og forberedelse af materialer

Dernæst skal man vælge det rette materiale til en given cykeldel, som har bestemte egenskaber som styrke, vægt og korrosionsbestandighed. De mest almindelige materialer er aluminiumslegeringer, titanium, karbidkompositfibre og højstyrkestål. Det valgte materiale skæres til og forberedes, så det passer ind i CNC-maskinens rum.

4. Bearbejdning

Med tilføjelse af skæreværktøjer som bor, fræsere og drejebænke er CNC-maskinen klar til at blive brugt til drejning, boring, udboring og skæring. Det computerstyrede skæreværktøj begynder at tage en rå form i materialet, efter at det overskydende materiale er blevet fjernet for at lave en ønsket komponent. CNC-bearbejdning giver høj præcision, glat finish og nøjagtig tolerance, så hver del er ensartet og pålidelig.

5. Efterbehandling

Efter bearbejdningen kan det være nødvendigt at efterbehandle cykeldelen for at forbedre dens æstetiske værdi, holdbarhed og ydeevne. Dette kan omfatte:

- Glat og raffineret polering påføres for at forbedre udseendet.

- Slibning af ru kanter og andre ujævnheder.

- Og anden anodisering eller belægning af hensyn til korrosion og lang levetid.

6. Inspektion og kvalitetskontrol

Det sidste trin er en grundig inspektion, der viser, at delen ikke opfylder kravene til tolerance, styrke og dimensionsnøjagtighed. Det verificeres med sofistikerede værktøjer som en koordinatmålemaskine (CMM) eller laserscanner for præcision og konsistens. Eventuelle afvigelser justeres i CNC-programmet med henblik på fremtidige produktionsforbedringer.

Rollen for cykelfræsning af CNC-bearbejdningsdele i produktionen

CNC-bearbejdningsdele til cykelfræsning fremstilles ved hjælp af en specialiseret fræseproces, hvor man fjerner materialer fra en solid blok og fremstiller nøjagtige former og komplicerede designs. CNC-fræsning har en fordel i forhold til konventionelle fremstillingsprocesser på grund af den høje kontrol over slutproduktet, hvilket fører til en høj grad af detaljering og tilpasning af cykeldelene.

Fordele ved CNC-fræsning i produktionen af cykeldele

Præcision og nøjagtighed

CNC-fræsere garanterer, at alle dele passer perfekt sammen, da de kører med ekstremt snævre tolerancer. Det er især vigtigt i cykelbranchen, hvor ydeevnen afhænger af selv små ændringer.

Holdbarhed og styrke

Metaller af høj kvalitet som aluminium, titanium, kulfiberkompositter og meget mere er nogle af de metaller, som CNC-bearbejdede dele er lavet af. Disse materialer er blevet anvendt til at forbedre styrken og levetiden af cyklens komponenter.

Tilpasning

Ryttere og producenter kan lave personlige dele til særlige cykelbehov. Designet kan være unikt, aerodynamikken kan forbedres, og vægten kan reduceres.

Konsistens og masseproduktion

En forskel er, at CNC-fræsning i modsætning til manuel bearbejdning giver ensartethed i store produktionsserier, hvilket er ideelt til masseproduktion med høj kvalitet.

Forskel mellem cykel og cykler og deres dele

Ofte bruges udtrykkene cykel og cykel i flæng, men begge har forskellig betydning i deres respektive kontekst.

1. Cykel

En cykel er et køretøj med to hjul, der drives frem ved at træde i pedalerne. Der er ingen motor, og alt foregår ved menneskelig indsats. Cykler bruges til flere formål, f.eks. pendling, motion og sport (f.eks. landevejsløb eller mountainbiking).

2. Cykel

Dette ord er et mere generelt udtryk, der kan omfatte ordet cykel (som man træder i pedalerne) og ordet motorcykel (motordrevet motorcykel). Det er rigtigt, at når folk taler om 'cykel', kan de henvise til en normal cykel eller en motorcykel, hvis konteksten understøtter det.

3. Dele af en cykel vs. en motorcykel (cykel)

| Sektion | Menneskedrevne cykler | Motorcykel Cykel |

| Ramme | Letvægtsmetal i kulfiber | Tungere stål og aluminium |

| Hjul | Tynd eller tyk, afhængigt af typen | Bredere og mere holdbar |

| Pedaler | Bruges til at flytte cyklen fremad | Fraværende i motorcykler |

| Kupon & Clutch | Forbinder pedalerne med hjulene | Brug en drivkæde eller -aksel |

| Bremser | Fælg- eller skivebremser | Skivebremser eller tromlebremser |

| Styring | Lige eller buet | Gashåndtag, kobling, håndtag og anden kontrol |

| Sæde | Smal og let | Bredere og blødere |

| Motor | Ingen motor er afhængig af menneskelig kraft | Har en brændstofdrevet motor |

| Brændstofsystem | Ikke påkrævet | Kræver benzin eller elektrisk strøm |

| Lys | Reflekser eller almindelige batteridrevne | Forlygter, blinklys og bremselys |

En nem måde at opsummere på er, at alle cykler er cykler, men ikke alle cykler er cykler. Den største forskel er, at cykler drives af cyklistens pedaler, mens cykler drives af en motor.

Hvorfor CNC-maskindele til cykler er fremtiden for cykelsporten

Den stigende efterspørgsel efter højtydende cykler har fået producenterne til at bruge CNC-bearbejdede cykeldele, efterhånden som cykelteknologien skrider frem. CNC-bearbejdning i cykeldesign betyder innovationer inden for design, vægtreduktion og materialeoptimering, som resulterer i hurtigere, stærkere og mere effektive cykler.

De vigtigste fordele ved CNC-bearbejdede cykeldele er:

- Sådanne CNC-bearbejdede dele er med til at gøre cyklerne mere aerodynamiske og effektive.

- Letvægtsdesign: Præcisionsbearbejdning sikrer styrke uden unødvendig vægt og reducerer den ekstra vægt.

- CNC-dele giver en bedre æstetisk appel, da de har en glat finish og indviklede detaljer sammenlignet med tidligere formede dele.

- Pålidelig - CNC-bearbejdning indeholder ingen defekter og er meget holdbar.

- Disse fordele gør, at CNC-bearbejdede komponenter foretrækkes af mange professionelle cykelryttere og de fleste cykelproducenter, og derfor er det en almindelig standard for avancerede cykelkomponenter.

Den globale produktion af kinesiske cykeldele i CNC-bearbejdning

Kina er en stærk kraft inden for CNC-bearbejdning af cykelleverandører. På grund af tilgængeligheden af avancerede produktionsfaciliteter, kvalificeret arbejdsstyrke og teknologisk ekspertise er landet en accepteret destination for produktion af CNC-bearbejdning af cykeldele.

Hvad er grundene til at vælge Kina CNC-bearbejdning af cykeldele?

1. Omkostningseffektiv produktion

Den konkurrencedygtige pris plus kvalitet, som Kina tilbyder, gør det til et godt valg til både små og store produktioner af CNC-bearbejdede cykeldele.

2. Høj præcision og kvalitetskontrol

De komponenter, der produceres af kinesiske producenter, er præcise og holdbare og følger internationale standarder, da de kinesiske producenter bruger topmoderne CNC-maskiner til at fremstille produkterne.

3. Evner til masseproduktion

Kina er udstyret med store produktionsfaciliteter til at imødekomme bulkordrer og kan levere cykler rettidigt, da det betjener globale cykelmærker.

4. Avanceret teknologi og innovation

Mange kinesiske CNC-bearbejdningsvirksomheder investerer i forskning og udvikling, forbedrer hele tiden produktionsteknikkerne og kommer hele tiden med innovative cykelkomponenter.

Konklusion

I cykelindustrien er CNC-bearbejdning en vigtig teknologi, som gør det muligt at fremstille kritiske komponenter med uovertruffen præcision, styrke og effektivitet. CNC-bearbejdede cykeldele spænder fra kranksæt og bagskifterbøjler til rammer og nav og sikrer den ordsprogede nødvendighed af høj holdbarhed, letvægtskonstruktion og den bedste ydeevne. Denne forbedring gør CNC-bearbejdede komponenter ideelle til højtydende cykling, da det gør det muligt at fremstille komponenterne af avancerede materialer som aluminium, titanium og kulstofkompositter. CNC-bearbejdning har flere fordele end holdbarhed og ydeevne. Den fremstillingsproces, vi bruger, er en storskalaproduktion, der stadig opretholder høje kvalitetsstandarder, så hver eneste del er bygget til en præcis specifikation. Desuden giver CNC-bearbejdning mulighed for tilpasning, og derfor kan cyklister tilpasse deres cykler i overensstemmelse med deres personlige behov og præferencer.

Kina er i øjeblikket dominerende i CNC-industrien som forsyningskæde til det globale marked. Med de løbende fremskridt inden for cykelteknologi vil CNC-bearbejdning have en endnu større funktion i industriens vækst og være med til at skubbe til udviklingen af aerodynamik, vægt og materialestyrke. Efter at have investeret i CNC-bearbejdede cykelkomponenter vil producenter og brugere af cykler have cykler, der vil fungere i længere tid, være pålidelige og give en høj ydeevne, hvilket gør cykling effektiv og fornøjelig.

Ofte stillede spørgsmål (FAQ)

1. Hvad er fordelene ved CNC-bearbejdning af cykeldele?

Cykelkomponenter fremstilles præcist, holdbart, konsekvent og døgnet rundt ved hjælp af CNC-bearbejdning. Det giver dele, der er lette, men alligevel stærke, som forbedrer ydeevnen og giver mulighed for tilpasning.

2. Hvilke slags materialer bruges i CNC-bearbejdede cykelkomponenter?

Aluminiumslegeringer er almindelige materialer, 6061-T6, 7075-T6, titanium Ti-6Al-4V, kulfiberkompositter, højstyrkestål 4130 chromoly og plast som nylon, polykarbonat.

3. Hvorfor er Kina blevet hovedproducent af CNC-bearbejdede cykeldele?

Fordi Kina har lave produktionsomkostninger, avanceret CNC-teknologi, evnen til at masseproducere og et højt niveau af kvalitetskontrol, er Kina markedsleder for cykelproducenter i hele verden.

4. Hvilke fordele giver CNC-bearbejdning til cykelkomponenter?

Gennem CNC-bearbejdning får cykeldele præcise tolerancer, fjerner de svage zoner og giver bedre materialeegenskaber, der resulterer i langtidsholdbare og modstandsdygtige dele.

5. Hvad er de langtidsholdbare CNC-bearbejdede cykeldele?

CNC-bearbejdede cykelstel, forgafler, kranksæt, nav og bremsekalibre er blandt de mest holdbare CNC-bearbejdede cykeldele og er beregnet til at opleve nogle af de værste køreforhold uden at gå på kompromis med ydeevnen.