Sprøjtestøbning af klar plast og dens anvendelser

Det globale marked for sprøjtestøbt plast er i hastig vækst. Ifølge en undersøgelse var markedet 387,51 milliarder dollars værd i 2023. Det forventes at stige til 561,58 mia. USD i 2032. Klar sprøjtestøbning er en proces til fremstilling af gennemsigtige plastgenstande. Så vi vil kaste lys over processen og fordelene ved sprøjtestøbning af klar plast i detaljer.

Hvad er Sprøjtestøbning af klar plast?

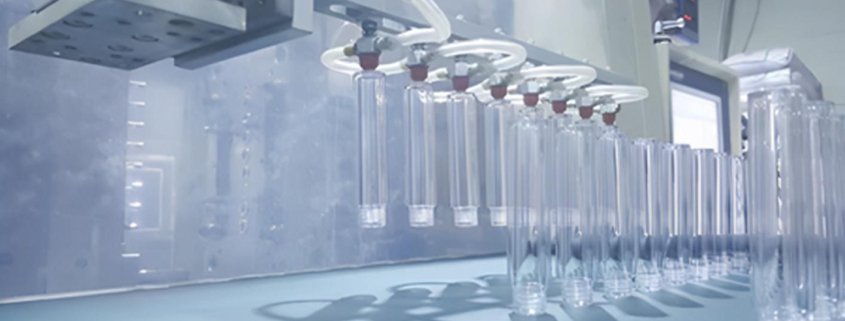

Vi bruger mange gennemsigtige plastprodukter i vores hverdag. Disse produkter er linser, vindueshjelme osv. Har du nogensinde undret dig over, hvordan disse produkter bliver formet? De udføres ved hjælp af en anden procedure, der kaldes klar sprøjtestøbning. Der bruges forskellige materialer i denne proces, f.eks. polycarbonat, polymethylmethacrylat og polyethylen med høj densitet. Du kan vælge et hvilket som helst materiale, der opfylder brugerens krav. Derfor kræver denne proces et omhyggeligt materialevalg og specifikke typer udstyr. Desuden er temperaturkontrol nødvendig for at sikre, at produkterne har minimale fejl.

Almindeligt anvendte materialer i Sprøjtestøbning af klar plast:

Der bruges forskellige typer materialer til klar sprøjtestøbning. Lad os tale om nogle af de mest anvendte materialer.

1. Akryl (PMMA)

Akryl er et andet navn for polymethylmethacrylat. Det er et ikke-giftigt materiale. Det er UV-bestandigt. Desuden har det en fremragende lystransmission. Det har den ulempe, at det er skørt. Men vi kan polere det for at mindske skørheden. Læs mere om PMMA-sprøjtestøbning.

2. Polykarbonat

Polykarbonat er et varmebestandigt materiale. Denne egenskab gør det ideelt til brug i varmeskjolde. Det bruges også til at fremstille sikkerhedsbriller. Desuden er materialet også klart og gennemsigtigt. Men det er et lidt dyrt materiale. Få mere at vide om Sprøjtestøbning af polykarbonat.

3. Polyethylen med høj densitet

Højt tryk og høje temperaturer omdanner olie til polyethylen med høj densitet. Det kan let omdannes til forskellige former. Det bruges til masseproduktion af beholdere og rør. Det er ikke et giftigt materiale. Så det kan også bruges til at fremstille beholdere til opbevaring af fødevarer.

Trin-for-trin-proces for Sprøjtestøbning af klar plast:

Nu har du tilstrækkelig information om sprøjtestøbning. Så lad os diskutere den komplette trin-for-trin-procedure i detaljer.

1. Formdesign

Den allerførste fase er at skabe en form, der er baseret på den ønskede plastemnes form og størrelse. Så først specificerer vi formens geometri, som omfatter hulrum, kerner og løbere. De mest almindeligt anvendte materialer kan være stål og aluminium. På den anden side kan processer som støbning, bearbejdning eller 3D-printning fremstille formen. Vi kan også bruge computerstøttet design (CAD) til at designe en fuldt justeret form.

2. Valg af materiale

Vi bruger forskellige materialer til sprøjtestøbning alt efter vores behov. Overvej egenskaber som styrke, fleksibilitet og smeltepunkt, før du vælger plastmateriale. Du kan købe plastpellets eller -granulat hos leverandøren. Hvis det er nødvendigt, kan du tilsætte additiver eller farvestoffer i materialet. Sørg for at tørre materialet for at fjerne eventuel fugt. Du kan bruge en tørretumbler til at minimere fugtindholdet. Tørring af materialet er vigtigt for at undgå revner og små bobler. Det forhindrer fejl i de endelige dele.

3. Valg af maskine

Nu er du færdig med materialevalget. Så det næste skridt er at vælge en sprøjtestøbemaskine. Vælg maskinen i forhold til emnets størrelse og materiale. Sæt formen op i maskinens klemmeenhed. Tilslut maskinens hydrauliske og elektriske systemer. Du kan også indstille maskinens temperatur og tryk efter dine behov.

4. Indsprøjtning af materialet

Læg plastmaterialet i maskinens tragt. Derefter opvarmes stoffet, indtil det smelter. Typisk opvarmer vi materialet ved hjælp af maskinens tønde og skrue. Brug dysen og kanalsystemet til at sprøjte smeltet plast ind i formhulrummet. Plasten indsprøjtes ved et højt tryk på omkring 500-1500 psi. Det bevæger sig gennem løberne, før det kommer ind i formhulrummet. Når skruen drejer rundt, spredes plastmaterialet. Plast smelter og blandes under ekstreme temperaturer og tryk. Sørg for, at formen er fyldt. På den måde undgår man fejl, og plasten får en ensartet kvalitet.

5. Afkøling af plastik

Støbemaskinerne har kølekanaler, der indeholder vand og olie. De hjælper med at afkøle plastmaterialet i formen og har en typisk afkølingstid på 10-60 sekunder. Derudover afhænger tiden af plastens materiale og tykkelse. Korrekt afkøling sikrer en ensartet plaststruktur.

6. Udskydning af plastik

Til sidst afkøles plastmaterialet. Så nu kan du skubbe det ud. Ejektorstifter tvinger den færdige plast ud af formen, når formen åbnes. Derefter placerer vi formen på et transportbånd eller et lagerområde.

7. Trimning

Vi bruger trimmeværktøjer til at fjerne overskydende plast fra det færdige materiale. Vi renser den forberedte plast med opløsningsmidler. Derefter tørrer vi det med metoder som blæsning. Derefter kontrollerer vi delen for kvalitetsproblemer. Delene gennemgår fysiske og mekaniske kontroller for at sikre dimensionel nøjagtighed. Nu er den klar til at blive sendt til kunderne.

Almindelige fejl ved sprøjtestøbning af klar plast

Her er en kort tabel over de klare sprøjtestøbefejl

Defekt | Årsager | Potentielle løsninger |

Flow-linjer | Inkonsekvent flow af smeltet plast, for lav formtemperatur, for hurtig indsprøjtningshastighed | Øg formtemperaturen, juster indsprøjtningshastigheden, optimer portplaceringen og designet |

Svejselinjer (strikkede linjer) | Sammenløb af smeltefronter under injektion, utilstrækkeligt tryk eller temperatur | Øg indsprøjtningstrykket, hæv formtemperaturen, og ændr emnedesignet for at minimere forekomsten af svejselinjer |

Vaske (vaskemærker) | Forskellige kølehastigheder og utilstrækkeligt pakningstryk | Øg pakketrykket og -tiden, ændr placering og størrelse af porten, og design tykkere tværsnit i kritiske områder. |

Bobler (luftfælder) | Luftindeslutning under støbning og utilstrækkelig udluftning | Forbedre formens udluftning, optimere indsprøjtningsparametre og bruge materialer med bedre flydeegenskaber |

Uklarhed eller tåge | Dårlig materialetørring eller forurening, inkonsekvent smeltetemperatur | Sørg for korrekt materialehåndtering og tørring, oprethold en ensartet smeltetemperatur, og brug materialer af optisk kvalitet, hvis det er nødvendigt. |

Striber eller ridser | Ufuldkommenheder i formen eller værktøjet, forureninger eller snavs i formhulrummet | Rengør og poler formene regelmæssigt, inspicér og vedligehold værktøjet, og brug passende slipmidler. |

Forvridning | Uensartet afkøling eller krympning, forkert udstødning | Optimer kølekanaler, brug ensartet vægtykkelse, juster udstødningsparametre og rækkefølge |

Dimensionelle variationer | Inkonsekvente kølehastigheder, forkert formdesign eller vedligeholdelse | Sørg for ensartet formtemperatur, kontroller behandlingsparametrene nøje, og inspicér og vedligehold formene regelmæssigt. |

Fordele ved sprøjtestøbning af plast

Nu er du bekendt med den komplette procedure for sprøjtestøbning. Så lad os forklare fordelene ved denne proces. Her er et par af fordelene:

1. Præcis form

Klar sprøjtestøbning skaber dele med nøjagtige former og størrelser. Desuden er de producerede dele modstandsdygtige over for kemikalier og ridser. Derudover er plastdelene gennemsigtige og klare. Så plast bruges i apparater, hvor synlighed er vigtig.

2. Omkostningseffektiv

Det er en budgetvenlig proces. Den producerer store plastdele til en overkommelig pris. Så det er en attraktiv mulighed for folk, der leder efter startups og små virksomheder.

3. Lav vedligeholdelse

Den plast, der produceres ved sprøjtestøbning, kræver lav vedligeholdelse. Som nævnt ovenfor producerer den klar plast. Den klare plast er lettere end andre materialer. De er også nemme at rengøre. Desuden er klar plast en god isolator. Så de er velegnede til elektriske apparater.

4. Bredt udvalg af materialer

Plastsprøjtestøbning er ret god til at håndtere forskellige materialer med forskellige egenskaber. Det kan være termoplast, elastomerer og hærdeplast. Derudover er det alsidigt og giver producenterne mulighed for at vælge materialer i henhold til deres krav, dvs. styrke, fleksibilitet, varmebestandighed og meget mere.

5. Minimalt materialeaffald og miljøpåvirkning

Denne proces hjælper med at producere minimalt skrotmateriale. Den overskydende plast kan ofte omsmeltes og derefter genbruges. Moderne metoder fokuserer også på at reducere energiforbruget. Derudover arbejder de også på at reducere emissioner under produktionen, så denne proces kan blive en mere miljøvenlig løsning.

Ulemper ved sprøjtestøbning af plast:

Plastsprøjtestøbning har også nogle ulemper. Lad os diskutere dem her.

1. Høje omkostninger til værktøj og udstyr i starten

De indledende omkostninger til værktøj og udstyr er høje for denne proces sammenlignet med andre produkter. Formfremstilling er den dyreste del af sprøjtestøbning, hvor designeren skal bruge mange penge første gang på at designe og fremstille forme og værktøjer. Denne omkostning kan nogle gange være dyr, især når der kun skal produceres nogle få produkter, eller når der er uudnyttet plads i beholderne.

2. Begrænsninger i designet

Men som enhver anden type fremstillingsproces har sprøjtestøbning begrænsninger for de designs, som formen kan producere. For eksempel kan tynde vægge være ønskelige, når der er behov for at opretholde en ensartet væg. Det vil give et jævnt flow af det smeltede materiale hele vejen rundt og undgå dannelsen af defekter. Når delgeometrien er lille og indviklet, kan der også være flere underskæringer eller små detaljer i formen, der skal fanges. Det øger komplikationerne og omkostningerne.

3. Gennemløbstid for værktøj

Processen med design og konstruktion af disse former er normalt langvarig, og en sådan form kan tage uger eller endda måneder, afhængigt af formens indviklede karakter og mål. Det kan også reducere produkttilpasningen, reaktionstiden på markedstendenser og den samlede leveringstid til produktionsstart.

4. Materialebegrænsninger og kompatibilitet

Brugen af sprøjtestøbning giver et substrat til et stort antal materialetyper. Men hver materialetype har sine egenskaber og mangler. Den generelle fremstilling af materialet kan indebære flere risici, f.eks. vridning og nedbrydning, eller kræve særlige betingelser for forarbejdning. At vælge den rigtige materialetype er meget vigtigt og påvirker produktionsomkostningerne og effektiviteten.

5. Udfordringer med kvalitetskontrol

Produktets kvalitet skal kontrolleres på samme niveau gennem hele processen. Det kan man opnå ved at kontrollere parametre som temperatur, tryk og materialets afkølingshastighed. Når der sker en ændring i disse parametre, kan der opstå problemer som synkemærker, vridning eller problemer med dimensionerne.

Udfordringer ved sprøjtestøbning af klar plast

Som vi alle ved, har alle processer fordele og udfordringer. Så lad os tale om ulemperne

- Flowlinjer: Smeltet plast bevæger sig med forskellige hastigheder i formen. Så harpiksen bliver tykkere med forskellig hastighed. Det resulterer i synlige linjer på overfladen af en støbt del. Deres udseende indikerer, at indsprøjtningshastigheden eller -trykket er lavt.

- Svejselinjer: Svejselinjer er også kendt som strikkede linjer. De opstår, når to flowfronter smelter sammen. Det sker på grund af en afbrydelse af plaststrømmen. De opstår for det meste omkring huller. Svejselinjer er mere tydelige end flydelinjer.

- Vridninger i færdigt plast: Plastic warping betyder bøjninger og kurver, der vises i færdig plast. De opstår på grund af forkert afkøling af formen. Vi kan minimere disse vendinger ved at sørge for korrekt afkølingstid.

- Delaminering af overfladen: Nogle gange er overfladelaget adskilt fra de underliggende lag. Det sker på grund af for høj indsprøjtningshastighed eller for højt tryk. Forurening og fugt på formens overflade er en anden årsag til delaminering. Overfladen kan blive ru og blæret på grund af delaminering.

- Vaskemærker: Plastmaterialet kan krympe, når det afkøles. Det sker, fordi den ydre, tykkere del er længere tid om at køle af. Derfor kan den indre del trække sig sammen. Som følge heraf opstår der fordybninger på den færdige plastoverflade. Disse kaldes synkemærker. De kan minimeres ved at give tilstrækkelig afkølingstid.

- Opretholdelse af klarhed: Der kræves en optimal temperatur for at danne klar plast. Den ekstreme temperatur kan resultere i misfarvning. Så høje temperaturer fremkalder stress. Som følge heraf hindrer det plastens gennemsigtighed.

Anvendelser af Sprøjtestøbning af klar plast

Klar plastindsprøjtning Støbningen processen har mange anvendelsesmuligheder. Den fremstiller klare plastikkopper, tallerkener, skåle og beholdere. Derfor spiller den en rolle i fødevare- og drikkevareindustrien. På samme måde laver den også plastikstole og ornamenter. Derudover spiller det en rolle i bilkomponenter og elektroniske komponenter. Det bruges også til medicinsk udstyr og forbrugsgoder.

Konklusion

For at opsummere, sprøjtestøbning af klar plast skaber plast af høj kvalitet. Disse råmaterialer kan omfatte akryl, Polypropylenerog polykarbonater. Processen består i at vælge materialet og sprøjte det ind i maskinen. Derefter sprøjtes materialet ind i maskinen. Det skubbes ud, når det har fået den ønskede form. Præcis form og omkostningseffektivitet er de største fordele. Den har også ulemper som svejselinjer og flydelinjer. Desuden bruges det i medicinal-, bil-, elektronik- og andre industrier.

Ofte stillede spørgsmål:

Hvilket materiale er bedst til sprøjtestøbning af klar plast?

Der bruges forskellige materialer til Sprøjtestøbning af klar plast. Akryl og polykarbonat bruges dog mest. Disse stoffer er modstandsdygtige over for syrer og baser. Så de er ideelle materialer til støbning af klar plast.

Hvad er de mest almindelige problemer i forbindelse med klare sprøjtestøbte plastforme?

Klar sprøjtestøbt plast har forskellige udfordringer. Nogle af dem er flydelinjer, sølvlinjer og synkelinjer. Overfladedelaminering, plastforvrængning og tykkelsesstabilitet er også inkluderet.

Hvad er gennemsnitsprisen for en plastsprøjtestøbning?

De gennemsnitlige omkostninger ved klar sprøjtestøbning varierer fra $100 til $1000. Det afhænger af mange faktorer. Nogle nøglefaktorer er råmaterialet, det ønskede design og formens kompleksitet.