Moldeo por inyección de plástico transparente y sus aplicaciones

El mercado mundial del plástico moldeado por inyección está en plena expansión. Según un estudio, el mercado tenía un valor de 387.510 millones de dólares en 2023. Se prevé que aumente hasta 561.580 millones de dólares en 2032. El moldeo por inyección transparente es un proceso para producir objetos de plástico transparente. Así que vamos a arrojar luz sobre el proceso y las ventajas de moldeo por inyección de plástico transparente en detalle.

¿Qué es el ¿Moldeo por inyección de plástico transparente?

En nuestra vida cotidiana utilizamos muchos productos de plástico transparente. Estos productos son lentes, ventanas cascos, etc. ¿Se ha preguntado alguna vez cómo se forman estos productos? Se realizan mediante un procedimiento diferente conocido como moldeo por inyección transparente. En este proceso se utilizan distintos materiales, como policarbonato, polimetacrilato de metilo y polietileno de alta densidad. Se puede elegir cualquier material que satisfaga las exigencias del usuario. Como resultado, este proceso requiere una cuidadosa selección de materiales y tipos específicos de equipos. Además, es necesario controlar la temperatura para garantizar que los productos tengan los mínimos defectos.

Materiales de uso común en Moldeo por inyección de plástico transparente:

En el moldeo por inyección transparente se utilizan distintos tipos de materiales. Hablemos de algunos de los materiales más utilizados.

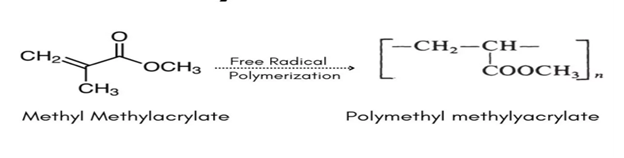

1. Acrílico (PMMA)

Acrílico es otro nombre del polimetacrilato de metilo. Es un material no tóxico. Es resistente a los rayos UV. Además, tiene una excelente transmisión de la luz. Tiene el inconveniente de que es quebradizo. Pero podemos pulirlo para reducir su fragilidad. Más información Moldeo por inyección de PMMA.

2. Policarbonato

El policarbonato es un material resistente al calor. Esta propiedad lo hace ideal para su uso en escudos térmicos. También se utiliza para fabricar gafas de seguridad. Además, el material es claro y transparente. Pero es un material un poco caro. Más información Moldeo por inyección de policarbonato.

3. Polietileno de alta densidad

La alta presión y las altas temperaturas convierten el petróleo en polietileno de alta densidad. Puede transformarse fácilmente en diferentes formas. Se utiliza para la producción en serie de contenedores y tuberías. No es un material tóxico. Así que también puede fabricar recipientes para almacenar alimentos.

Proceso paso a paso de Moldeo por inyección de plástico transparente:

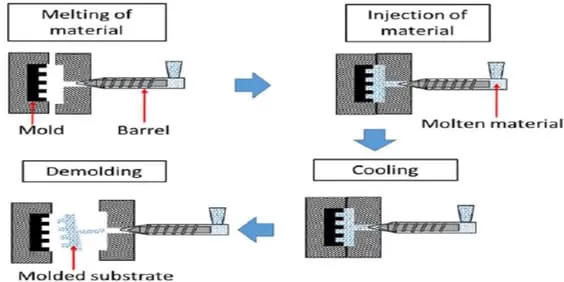

Ahora ya dispone de información adecuada sobre el moldeo por inyección. Así que vamos a discutir el procedimiento completo paso a paso en detalle.

1. Diseño de moldes

La primera etapa consiste en crear un molde basado en la forma y el tamaño de la pieza de plástico deseada. Así que, en primer lugar, especificaremos la geometría del molde, que incluye cavidades, núcleos y canales. Los materiales más utilizados pueden ser el acero y el aluminio. Por otra parte, procesos como la fundición, el mecanizado o la impresión 3D pueden fabricar el molde. También podemos utilizar software de diseño asistido por ordenador (CAD) para diseñar un molde totalmente alineado.

2. Selección de materiales

En el moldeo por inyección utilizamos distintos materiales en función de nuestras necesidades. Tenga en cuenta propiedades como la resistencia, la flexibilidad y el punto de fusión antes de elegir el material plástico. Puede comprar los gránulos o granulados de plástico al proveedor. Si es necesario, puede incluir aditivos o colorantes en el material. Asegúrate de secar el material para eliminar la humedad. Puede utilizar una secadora para minimizar el contenido de humedad. Secar el material es esencial para evitar grietas y pequeñas burbujas. Así se evitan defectos en las piezas finales.

3. Selección de máquinas

Ahora ya ha terminado con la selección del material. El siguiente paso es elegir una máquina de moldeo por inyección. Seleccione la máquina en función del tamaño y el material de la pieza. Coloque el molde en la unidad de cierre de la máquina. Conecte los sistemas hidráulico y eléctrico de la máquina. También puede ajustar la temperatura y la presión de la máquina según sus necesidades.

4. Inyección del material

Introduzca el material plástico en la tolva de la máquina. A continuación, se calienta la sustancia hasta que se funde. Normalmente, calentamos el material utilizando el barril y el tornillo de la máquina. Utilice el sistema de boquilla y canal para inyectar el plástico fundido en la cavidad del molde. El plástico se inyecta a una presión elevada de unos 500-1500 psi. Se desplaza por los canales antes de entrar en la cavidad del molde. A medida que el tornillo gira, el material plástico se esparce. El plástico se funde y se mezcla a temperaturas y presiones extremas. Asegúrese de que el molde está lleno. Así se evitan defectos y se consigue que el plástico tenga unas cualidades uniformes.

5. Enfriar el plástico

Las máquinas de moldeo tienen canales de refrigeración que contienen agua y aceite. Ayudan a enfriar el material plástico dentro del molde y tienen un tiempo de enfriamiento típico de 10-60 segundos. Además, el tiempo depende del material y del grosor del plástico. Un enfriamiento adecuado garantiza una estructura uniforme del plástico.

6. Expulsión del plástico

Por último, el material plástico se enfría. Ahora puede expulsarlo. Unos pasadores expulsores fuerzan el plástico acabado a salir del molde a medida que éste se abre. Después, colocamos el molde en una cinta transportadora o en una zona de almacenamiento.

7. Recorte

Utilizamos herramientas de recorte para eliminar el plástico sobrante del material acabado. Limpiamos el plástico preparado utilizando disolventes. Después, lo secamos con métodos como el soplado. A continuación, comprobamos si la pieza presenta problemas de calidad. Las piezas se someten a comprobaciones físicas y mecánicas para asegurar su precisión dimensional. Ahora ya está lista para enviar a los clientes.

Defectos comunes del moldeo por inyección de plástico transparente

He aquí una breve tabla para los defectos claros de moldeo por inyección

Defecto | Causas | Posibles soluciones |

Líneas de flujo | Flujo incoherente del plástico fundido, temperatura del molde demasiado baja, velocidad de inyección demasiado rápida | Aumentar la temperatura del molde, ajustar la velocidad de inyección, optimizar la ubicación de las compuertas y diseñar |

Líneas de soldadura (líneas de punto) | La confluencia de frentes de fusión durante la inyección, la presión insuficiente o la temperatura | Aumentar la presión de inyección, elevar la temperatura del molde y modificar el diseño de la pieza para minimizar la aparición de líneas de soldadura. |

Fregaderos (marcas de fregadero) | Tasas de enfriamiento diferenciales y presión de empaquetadura inadecuada | Aumentar la presión y el tiempo de empaquetado, modificar la ubicación y el tamaño de las compuertas y diseñar secciones transversales más gruesas en las zonas críticas. |

Burbujas (trampas de aire) | Atrapamiento de aire durante el moldeo y ventilación inadecuada | Mejorar la ventilación de los moldes, optimizar los parámetros de inyección y utilizar materiales con mejores propiedades de fluidez. |

Nubosidad o neblina | Secado deficiente del material o contaminación, temperatura de fusión incoherente | Garantizar una manipulación y un secado adecuados del material, mantener una temperatura de fusión constante y utilizar materiales de calidad óptica si es necesario. |

Rayas o arañazos | Imperfecciones del molde o del utillaje, contaminantes o residuos en la cavidad del molde. | Limpiar y pulir los moldes con regularidad, inspeccionar y mantener las herramientas y utilizar los agentes desmoldeantes adecuados. |

Alabeo | Enfriamiento o contracción no uniforme, expulsión incorrecta | Optimizar los canales de refrigeración, utilizar un grosor de pared uniforme, ajustar los parámetros y la secuencia de eyección |

Variaciones dimensionales | Tasas de enfriamiento incoherentes, diseño o mantenimiento inadecuados de los moldes | Garantizar una temperatura uniforme de los moldes, controlar rigurosamente los parámetros de procesamiento e inspeccionar y mantener regularmente los moldes. |

Ventajas del moldeo por inyección de plásticos

Ahora ya conoce el procedimiento completo del moldeo por inyección. Así que vamos a explicar las ventajas de este proceso. He aquí algunas de sus ventajas:

1. Forma precisa

El moldeo por inyección transparente crea piezas con formas y tamaños exactos. Además, las piezas producidas son resistentes a los productos químicos y a los arañazos. Además, las piezas de plástico son transparentes y claras. Por eso el plástico se utiliza en aparatos en los que la visibilidad es importante.

2. Rentable

Es un proceso económico. Produce grandes piezas de plástico a un precio asequible. Por lo tanto, es una opción atractiva para las personas que buscan nuevas empresas y pequeñas empresas.

3. Bajo mantenimiento

El plástico producido por el proceso de moldeo por inyección requiere poco mantenimiento. Como ya se ha mencionado, produce plásticos transparentes. Los plásticos transparentes son más ligeros que otros materiales. También son fáciles de limpiar. Además, los plásticos transparentes son buenos aislantes. Por tanto, son adecuados para aparatos eléctricos.

4. Amplia gama de selección de materiales

El moldeo por inyección de plásticos es bastante bueno en la manipulación de diversos materiales con diferentes propiedades. Por ejemplo, termoplásticos, elastómeros y termoestables. Además, es versátil y permite a los fabricantes seleccionar los materiales en función de sus necesidades: resistencia, flexibilidad, resistencia al calor, etc.

5. Mínimo desperdicio de material e impacto ambiental

Este proceso ayuda a producir un mínimo de material de desecho. A menudo, el plástico sobrante se puede volver a triturar y luego reciclar. Los métodos modernos también se centran en reducir el consumo de energía. Además, también trabajan para reducir las emisiones durante la producción, por lo que este proceso puede convertirse en una opción más respetuosa con el medio ambiente.

Desventajas del moldeo por inyección de plásticos:

El moldeo por inyección de plástico también tiene algunos inconvenientes. Vamos a discutirlos aquí.

1. Costes iniciales de utillaje y equipos elevados

Los costes iniciales de utillaje y equipos son elevados en este proceso en comparación con otros productos. La fabricación de moldes es la parte más cara del moldeo por inyección, en la que el diseñador tiene que gastar mucho dinero la primera vez que diseña y fabrica moldes y herramientas. A veces, este coste puede resultar caro, sobre todo cuando hay que fabricar pocos productos o cuando hay espacio sin utilizar en los contenedores.

2. Limitaciones de diseño

Sin embargo, como cualquier tipo de proceso de fabricación, el moldeo por inyección tiene limitaciones en los diseños que el molde puede producir. Por ejemplo, las paredes finas pueden ser deseables cuando existe la necesidad de mantener una pared uniforme. Esto permitirá un flujo suave del material fundido alrededor y evitará la formación de defectos. Cuando las geometrías de las piezas son pequeñas e intrincadas, también puede haber más socavaduras o pequeños detalles que capturar en el molde. Esto aumenta la complicación y el coste.

3. Plazo de entrega de las herramientas

El proceso de diseño y construcción de estas formas suele ser largo, y una forma de este tipo puede llevar semanas o incluso meses, dependiendo de la complejidad y la medida de la forma. También puede reducir la personalización del producto, el tiempo de respuesta a las tendencias del mercado y el plazo total hasta el inicio de la producción.

4. Limitaciones del material y compatibilidad

El uso del moldeo por inyección proporciona un sustrato para un gran número de tipos de materiales. Sin embargo, cada tipo de material tiene sus características y deficiencias. La fabricación general del material puede conllevar varios riesgos, como alabeo y degradación, o requerir condiciones especiales para su procesamiento. Seleccionar el tipo de material adecuado es muy importante e influye en el coste y la eficacia de la producción.

5. Retos del control de calidad

La calidad del producto debe controlarse al mismo nivel durante todo el proceso. Esto se consigue controlando parámetros como la temperatura, la presión y la velocidad de enfriamiento del material. Cuando se produce un cambio en estos parámetros, puede haber problemas como marcas de hundimiento, alabeo o problemas relativos a la dimensionalidad.

Desafíos del molde de inyección de plástico transparente

Como todos sabemos, cada proceso tiene sus ventajas y sus inconvenientes. Así que hablemos de sus inconvenientes

- Líneas de flujo: El plástico fundido se mueve a diferentes velocidades en el molde. Por tanto, la resina se espesa a diferentes velocidades. Como resultado, aparecen líneas visibles en la superficie de una pieza moldeada. Su aparición indica que la velocidad o la presión de inyección son bajas.

- Líneas de soldadura: Las líneas de soldadura también se conocen como líneas de punto. Se produce cuando dos frentes de flujo se fusionan. Se produce debido a una interrupción del flujo plástico. Se producen sobre todo alrededor de agujeros. Las líneas de soldadura son más aparentes que las líneas de flujo.

- Torceduras en el Plástico Acabado: El alabeo del plástico significa dobleces y curvas que aparecen en plásticos acabados. Se producen debido a un enfriamiento inadecuado del molde. Podemos minimizar estas torceduras proporcionando un tiempo de enfriamiento adecuado.

- Delaminación de la superficie: A veces, la capa superficial se separa de las capas subyacentes. Ocurre debido a una velocidad o presión de inyección excesivas. La contaminación y la humedad en la superficie del molde son otra causa de delaminación. La superficie puede volverse áspera y ampollarse debido a la delaminación.

- Marcas de fregadero: El material plástico puede encogerse al enfriarse. Esto ocurre porque la parte exterior, más gruesa, tarda más en enfriarse, por lo que la parte interior puede contraerse. Como resultado, aparecen depresiones en la superficie de plástico acabada. Son las llamadas marcas de hundimiento. Pueden minimizarse proporcionando un tiempo de enfriamiento adecuado.

- Mantener la claridad: Se requiere una temperatura óptima para la formación de plástico transparente. Una temperatura extrema puede provocar decoloración. Así, las altas temperaturas inducen tensión. Como resultado, dificulta la transparencia del plástico.

Aplicaciones de Moldeo por inyección de plástico transparente

Inyección de plástico transparente El moldeo tiene muchas aplicaciones. Fabrica vasos, platos, cuencos y recipientes de plástico transparente. Por tanto, desempeña un papel importante en la industria alimentaria y de bebidas. También fabrica sillas y adornos de plástico. Además, desempeña un papel en componentes de automoción y componentes electrónicos. También se utiliza en dispositivos médicos y bienes de consumo.

Conclusión

Resumiendo, moldeo por inyección de plástico transparente crea plástico de alta calidad. Estas materias primas pueden incluir acrílicos, polipropilenosy policarbonatos. El proceso consiste en elegir el material e inyectarlo en la máquina. A continuación, el material se inyecta en la máquina. Se expulsa tras alcanzar la forma deseada. Sus principales ventajas son la precisión de la forma y la rentabilidad. También tiene inconvenientes, como las líneas de soldadura y las líneas de flujo. Además, se utiliza en los sectores de la medicina, la automoción y la electrónica, entre otros.

Preguntas más frecuentes:

¿Qué material es mejor para ¿moldeo por inyección de plástico transparente?

Se utilizan distintos materiales para moldeo por inyección de plástico transparente. Sin embargo, los más utilizados son el acrílico y el policarbonato. Estas sustancias son resistentes a ácidos y álcalis. Por tanto, son materiales ideales para el moldeo de plástico transparente.

¿Cuáles son los problemas más comunes asociados al molde de plástico de inyección transparente?

El plástico transparente moldeado por inyección presenta varios retos. Algunos de ellos son las líneas de flujo, las líneas de plata y las líneas de hundimiento. También se incluyen la delaminación de la superficie, el alabeo del plástico y la estabilidad del grosor.

¿Cuál es el precio medio de un molde de inyección de plástico?

El coste medio del moldeo por inyección transparente oscila entre $100 y $1000. Depende de numerosos factores. Algunos factores clave son su materia prima, el diseño deseado y la complejidad del molde.