En un mundo en el que la primera impresión es la que cuenta, el envase desempeña un papel fundamental a la hora de captar la atención. Los tapones de plástico personalizados, a menudo subestimados, son los héroes anónimos de la presentación de los productos. No sólo sirven para fines funcionales, sino que también realzan la identidad de la marca. Esta guía desvela el vibrante universo de los tapones de plástico personalizados, centrándose en la calidad, el diseño, los materiales, la sostenibilidad y el camino hacia el éxito de la personalización. Sumerjámonos en la magia de los tapones de plástico personalizados.

Descubra hoy mismo la magia de los tapones de plástico personalizados.

Los tapones de plástico personalizados son más que simples cierres; son componentes versátiles que pueden elevar su producto a nuevas cotas. Imagine sostener una botella con un tapón de diseño exclusivo que no sólo se ajusta perfectamente, sino que dice mucho de su contenido. Desde los clásicos tapones de rosca hasta los de presión, las opciones son infinitas, lo que le permite adaptar su envase a las necesidades específicas de su producto.

La belleza de los tapones de plástico personalizados reside en su capacidad para combinar funcionalidad y estilo. Pueden fabricarse en distintas formas, colores y tamaños, para que su marca destaque en las estanterías abarrotadas. Con el diseño adecuado, su tapón puede convertirse en un elemento distintivo de su producto, atrayendo a los clientes por su atractivo estético.

La personalización va más allá del atractivo visual; también mejora la experiencia del usuario. Un tapón bien diseñado puede ofrecer facilidad de uso, garantizando que los consumidores puedan abrir y cerrar los envases sin esfuerzo. Tanto si envasa bebidas como cosméticos o productos farmacéuticos, un tapón personalizado puede mejorar significativamente la experiencia general del producto.

Además, la durabilidad de los tapones de plástico significa que pueden soportar diversas condiciones, desde fluctuaciones de temperatura hasta tensiones de transporte. Esta resistencia garantiza que su producto permanezca protegido a la vez que muestra el ingenio de su marca. La magia reside realmente en la combinación de funcionalidad y arte que ofrecen los tapones de plástico personalizados.

Además, trabajar con fabricantes especializados en tapones personalizados permite innovar. Tanto si desea un tapón giratorio con pico vertedor incorporado como un precinto de seguridad, las posibilidades sólo están limitadas por su imaginación. Colaborar con expertos puede ayudarle a dar vida a sus ideas, garantizando que su producto final sea a la vez práctico y sorprendente.

En última instancia, los tapones de plástico personalizados pueden transformar su producto de ordinario en extraordinario. En un mercado repleto de opciones genéricas, invertir en un envase único puede ser el elemento diferenciador que distinga a su marca. Deje que la magia de los tapones de plástico personalizados trabaje para usted.

Por qué importa la calidad: El corazón de sus soluciones de envasado

La calidad es la columna vertebral de cualquier producto de éxito, y este principio se extiende también a los tapones de plástico personalizados. Un tapón de alta calidad no sólo protege su producto, sino que también refleja la integridad general de su marca. Los clientes tienden a asociar la calidad del envase con la calidad del propio producto. Por lo tanto, invertir en tapas de alta calidad puede aumentar la satisfacción y la fidelidad de los clientes.

A la hora de considerar la calidad, es esencial fijarse en el proceso de fabricación. Los fabricantes de renombre dan prioridad a los materiales, la tecnología y la artesanía, garantizando que cada tapón cumpla estrictas normas de calidad. Esta atención al detalle minimiza el riesgo de defectos y garantiza que los tapones funcionen como se espera, sin fugas ni roturas.

Además, los tapones de alta calidad pueden ahorrarle dinero a largo plazo. Invertir en tapas de calidad inferior puede provocar que el producto se estropee o se dañe, lo que se traduce en costosas pérdidas. Por otro lado, los tapones duraderos mejoran la vida útil de sus productos al proporcionar un cierre seguro, manteniendo el contenido fresco e intacto.

Además, la calidad desempeña un papel crucial en el cumplimiento de la normativa. Muchas industrias, como la alimentaria y la farmacéutica, tienen directrices estrictas en materia de envasado. Al elegir tapones de alta calidad, se asegura de que sus productos cumplen las normas de seguridad, lo que facilita la obtención de las aprobaciones y certificaciones necesarias para entrar en el mercado.

Además, no se puede pasar por alto el atractivo visual de las gorras de calidad. Una tapa bien hecha añade un toque profesional a su producto, mejorando su presentación general. Cuando los clientes ven un producto con una tapa de alta calidad, es más probable que lo perciban como premium, lo que aumenta su predisposición a la compra.

En conclusión, dar prioridad a la calidad en sus tapones de plástico personalizados es vital para el éxito de sus soluciones de envasado. Al seleccionar tapones que cumplan normas estrictas, no sólo protegerá su producto, sino que también fomentará la confianza de sus clientes. La calidad es la base de un envasado eficaz.

El arte del diseño: Personalice sus tapones de plástico

En el mundo de los tapones de plástico personalizados, el diseño es el punto de encuentro entre la creatividad y la funcionalidad. Un diseño adecuado puede calar en su público objetivo y hacer que su producto resulte más atractivo. Desde opciones de color hasta formas únicas, el diseño de su tapón es una oportunidad para expresar la personalidad y los valores de su marca.

Al emprender el viaje del diseño, tenga en cuenta la identidad de su marca. ¿Busca un aspecto elegante y moderno o una estética lúdica y caprichosa? El diseño de su tapón de plástico personalizado debe estar en consonancia con el ambiente general de su producto y su marca. Esta coherencia ayuda a reforzar el reconocimiento de la marca y la fidelidad de los consumidores.

La incorporación de elementos de marca como logotipos, eslóganes o colores específicos en el diseño de su gorra puede crear una experiencia de marca cohesiva. Las técnicas de impresión personalizadas le permiten mostrar su marca de forma destacada, haciendo que su producto sea fácilmente identificable en los estantes. Una gorra visualmente llamativa puede captar la atención de los consumidores y animarles a seguir explorando.

La funcionalidad también debe desempeñar un papel crucial en el proceso de diseño. Piense en cómo el diseño de su tapón puede mejorar la experiencia del usuario. Características como asas ergonómicas, boquillas de fácil vertido o diseños a prueba de niños no solo mejoran la usabilidad, sino que también demuestran su compromiso con la satisfacción del cliente.

Además, no evite explorar diseños innovadores. Las formas de tapón únicas o los diseños multifuncionales pueden diferenciar su producto y crear expectación en el mercado. Piense más allá de los diseños tradicionales y adopte soluciones creativas que puedan cautivar la imaginación de su público.

En resumen, el arte del diseño es un aspecto vital de los tapones de plástico personalizados. Si personaliza sus tapones para que reflejen su marca a la vez que mejoran la funcionalidad, puede crear una experiencia de envasado memorable que resuene entre los consumidores. Deje que brille su creatividad y observe cómo su producto cautiva al mercado.

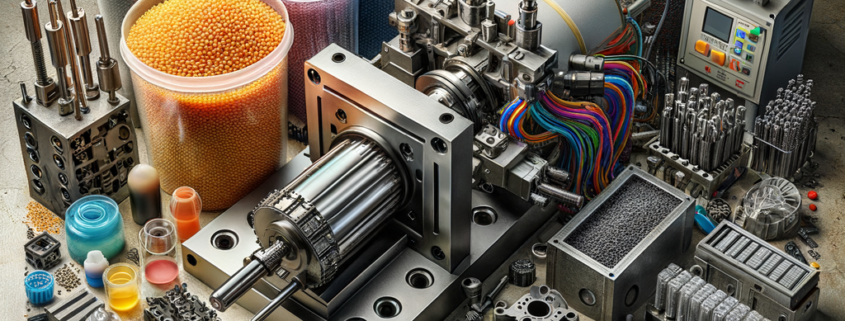

Los materiales importan: Cómo elegir el plástico adecuado

Cuando se trata de tapones de plástico personalizados, la elección del material es tan crucial como el diseño. Los distintos tipos de plástico ofrecen distintas ventajas, y elegir el adecuado puede influir en todos los aspectos, desde la durabilidad hasta la rentabilidad. Los materiales más comunes para los tapones de plástico son el polietileno (PE), el polipropileno (PP) y el cloruro de polivinilo (PVC), cada uno con propiedades únicas.

El polietileno, conocido por su flexibilidad y dureza, es una opción excelente para aplicaciones que requieren resistencia. Se utiliza mucho en botellas y envases por su capacidad para soportar diversas condiciones ambientales. Los tapones de PE también son ligeros, lo que los convierte en una opción popular para los fabricantes que buscan reducir los costes de envío.

En cambio, el polipropileno es conocido por su claridad y resistencia a los productos químicos. Esto lo convierte en un material ideal para los tapones de la industria alimentaria y de bebidas, donde la higiene y la seguridad son primordiales. Los tapones de PP suelen estar disponibles en varios colores y pueden moldearse fácilmente en intrincados diseños, lo que proporciona versatilidad a la marca.

El cloruro de polivinilo, aunque menos utilizado para tapones, sigue teniendo sus ventajas, sobre todo en aplicaciones específicas. Los tapones de PVC suelen emplearse por sus excelentes propiedades de barrera, que los hacen adecuados para productos que requieren una vida útil prolongada. Sin embargo, es esencial tener en cuenta los factores medioambientales, ya que el PVC no es la opción más respetuosa con el medio ambiente.

Además de estos materiales tradicionales, los avances en la tecnología del plástico han propiciado la aparición de plásticos biodegradables y reciclados. Estas opciones sostenibles permiten a las marcas alinear sus opciones de envasado con valores ecológicos, atrayendo a los consumidores que dan prioridad a la sostenibilidad en sus compras.

En última instancia, la elección del material dependerá de los requisitos específicos, el presupuesto y los objetivos de sostenibilidad de su producto. Consultar con expertos en envasado puede ayudarle a navegar por las distintas opciones disponibles, garantizando que sus tapones de plástico personalizados satisfagan tanto las necesidades funcionales como las estéticas.

En conclusión, los materiales son muy importantes cuando se trata de tapones de plástico personalizados. Seleccionando cuidadosamente el plástico adecuado, puede mejorar el rendimiento, la seguridad y la sostenibilidad de sus envases. Tómese el tiempo necesario para explorar sus opciones y tomar decisiones informadas que servirán bien a su marca.

Desbloquear la sostenibilidad: Soluciones ecológicas para tapones

En el mundo actual, la sostenibilidad ya no es sólo una tendencia; es una responsabilidad. A medida que aumenta la conciencia ecológica de los consumidores, las marcas deben adaptar sus prácticas de envasado para satisfacer estas expectativas. Los tapones de plástico personalizados pueden desempeñar un papel fundamental en esta transformación, ya que las soluciones ecológicas están ganando terreno en el sector.

Uno de los avances más significativos en envases sostenibles es el desarrollo de plásticos biodegradables. Estos materiales se descomponen de forma natural con el tiempo, reduciendo el impacto ambiental y contribuyendo a una economía circular. Al optar por tapones biodegradables, las marcas pueden mostrar su compromiso con la sostenibilidad y, al mismo tiempo, atraer a consumidores concienciados con el medio ambiente.

Los plásticos reciclados son otra opción fantástica para los tapones ecológicos. Utilizar materiales reciclados postconsumo (PCR) ayuda a desviar residuos de los vertederos y a conservar recursos. Las marcas pueden anunciar con orgullo el uso de materiales reciclados en sus envases, reforzando su dedicación a las prácticas sostenibles y contribuyendo a un futuro más verde.

Además de la elección de materiales, considere estrategias para reducir totalmente el uso de plástico. Los diseños innovadores de tapones que reducen al mínimo la cantidad de plástico utilizado, manteniendo la calidad y la funcionalidad, pueden tener un impacto significativo en la huella medioambiental de su marca. Colaborar con fabricantes que dan prioridad a la sostenibilidad en sus procesos puede aportar soluciones creativas que se ajusten a sus valores.

Además, poner en marcha un programa de reciclaje para sus tapones puede animar a los consumidores a devolver los productos usados. Esta iniciativa no solo promueve prácticas ecológicas, sino que también fomenta la lealtad a la marca entre clientes concienciados con el medio ambiente que aprecian su compromiso con la sostenibilidad.

En resumen, la sostenibilidad de los tapones de plástico personalizados es esencial en el mercado actual. Al elegir materiales biodegradables o reciclados, reducir el uso de plástico y participar en iniciativas de reciclaje, su marca puede tener un impacto positivo en el planeta y, al mismo tiempo, atraer a consumidores concienciados. Adopte soluciones sostenibles y deje que su envase refleje su compromiso con un mundo mejor.

Su guía paso a paso para personalizar la tapa con éxito.

Embarcarse en el viaje de la creación de tapones de plástico personalizados puede ser emocionante y a la vez desalentador. Sin embargo, con una guía clara paso a paso, puede navegar por el proceso con confianza y creatividad. A continuación le explicamos cómo conseguir que la personalización de su tapón sea un éxito rotundo.

Defina sus objetivos: Empiece por definir sus objetivos para las tapas personalizadas. Piense en lo que quiere conseguir, ya sea aumentar la visibilidad de la marca, mejorar la usabilidad o alinearse con iniciativas de sostenibilidad. Unos objetivos claros guiarán su toma de decisiones a lo largo del proceso.

Investiga tus opciones: Tómese su tiempo para explorar los materiales, formas, tamaños y diseños disponibles para los tapones de plástico. Conocer la variedad de opciones le ayudará a tomar decisiones informadas en función de sus necesidades específicas, ya sea la durabilidad, la flexibilidad o el respeto por el medio ambiente su prioridad.

Elija el material adecuado: La selección del material es crucial, ya que influye tanto en la funcionalidad como en la estética. Tenga en cuenta factores como la durabilidad, la compatibilidad con el producto y la reciclabilidad. Los materiales más comunes son el polipropileno, el polietileno y otras alternativas más sostenibles para las marcas con conciencia ecológica.

Diseña tu gorra: Trabaje con un diseñador o utilice software de diseño para dar vida a su visión. Factores como el color, la textura, la colocación del logotipo y los elementos ergonómicos pueden hacer que su gorra sea única y funcional. Un diseño bien pensado garantiza que la gorra se ajuste a la identidad de la marca y a las expectativas del usuario.

Pruebas de prototipos: Antes de la producción total, cree prototipos para evaluar la funcionalidad, durabilidad y aspecto de la gorra. Esta fase de pruebas le permite hacer ajustes y asegurarse de que la gorra funciona como se espera en condiciones reales.

Seleccione el fabricante adecuado: Elegir un fabricante con experiencia es clave para producir tapones personalizados de alta calidad. Busque fabricantes especializados en el material de su elección y con un sólido historial en la producción de tapones. Asociarse con un fabricante de confianza puede facilitar el proceso y garantizar una calidad constante.

Evaluar los costes de producción: No pierda de vista su presupuesto evaluando todos los costes de producción, incluidos los materiales, la mano de obra y cualquier característica personalizada. Equilibrar costes y calidad es esencial para conseguir un producto que cumpla sus objetivos sin exceder las limitaciones presupuestarias.

Producción y control de calidad: Una vez iniciada la producción, aplique medidas de control de calidad para garantizar que cada tapón cumple sus normas. Las inspecciones periódicas ayudan a detectar cualquier problema con antelación, lo que le permite realizar los ajustes necesarios para mantener la calidad durante toda la tirada.

Lanzamiento y recogida de opiniones: Tras la producción, lance sus tapones personalizados y recabe las opiniones de los usuarios. Estos comentarios aportan información valiosa para futuras mejoras y pueden orientarle a la hora de perfeccionar diseños o materiales en lotes posteriores.

Iterar para mejorar continuamente: La personalización de las gorras es un proceso evolutivo. Utilice los comentarios y los datos de rendimiento para introducir mejoras continuas en el diseño, los materiales o los procesos de producción de sus gorras. La mejora continua garantiza que su producto siga siendo relevante, funcional y alineado con los objetivos de su marca.