Guide complet sur les moules d'injection d'aluminium et leur rentabilité

En raison de leur rentabilité, de leur rapidité de production et de leur haute précision, les moules d'injection en aluminium sont devenus des outils courants dans le domaine du moulage par injection de matières plastiques. Les moules sont fabriqués à partir d'alliages d'aluminium de haute qualité et sont largement utilisés pour le prototypage, la production de faibles à moyens volumes, etc. avec des délais de mise en service courts. Les moules en aluminium n'ont pas un long cycle de refroidissement comme les moules en acier. Ils ont donc des vitesses de refroidissement plus rapides, ce qui réduit la durée du cycle et améliore l'économie de production par rapport aux moules en acier. De même, dans le cas du moulage par injection d'aluminium, la conception du moule et l'usinage sur CNC (commande numérique par ordinateur) et EDM (usinage par décharge électrique) sont effectués pour le processus de moulage. Ensuite, le moule est prêt à recevoir le plastique fondu, qui est injecté sous haute pression dans la cavité. L'aluminium ayant une conductivité thermique élevée, le plastique peut refroidir et se solidifier rapidement, ce qui permet des cycles de production plus rapides qu'avec les moules en acier. Les pièces moulées sont ensuite découpées et finies pour garantir leur qualité une fois qu'elles sont éjectées.

Le coût initial le plus bas des moules en aluminium par rapport aux moules en acier est l'un des principaux avantages des moules en aluminium pour le moulage par injection. C'est la solution idéale pour les fabricants qui souhaitent produire peu ou pas du tout sans sacrifier la qualité, car il s'agit de modèles bon marché mais de qualité pour la production en petite série. Cependant, contrairement aux moules en acier, les moules en aluminium nécessitent des pièces de rechange fréquentes et ne durent qu'entre 10 000 et 100 000 cycles, en fonction de l'entretien et du choix des matériaux. Un entretien régulier est nécessaire pour que les moules d'injection en aluminium durent le plus longtemps possible. Par ailleurs, le nettoyage après chaque cycle, l'observation de l'usure et des dommages, ainsi que l'application d'un revêtement pour la protection et les conditions de stockage peuvent contribuer à augmenter la durée de vie.

Cet article traite de l'ensemble du processus de fabrication de l'aluminium. moule d'injection, les avantages, la durée de vie, l'entretien et la fourchette de coûts.

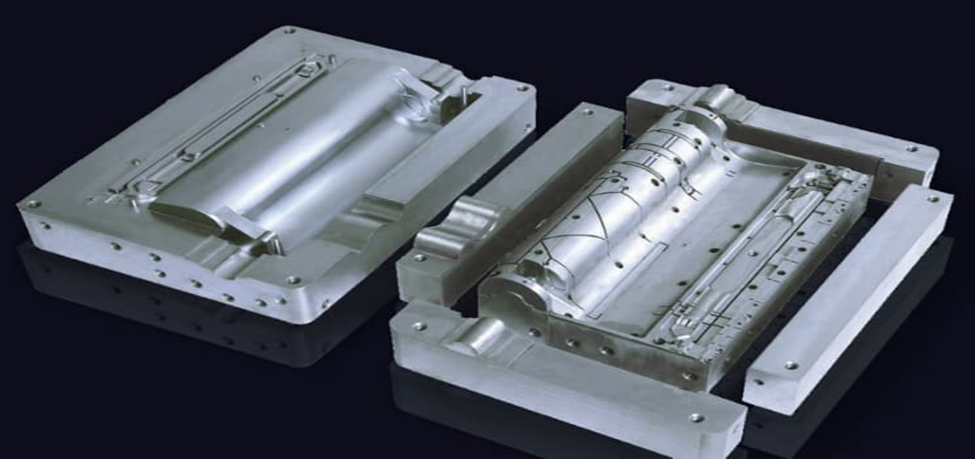

Qu'est-ce qu'un moule d'injection en aluminium ?

Un moule d'injection en aluminium est un moule fabriqué principalement à partir d'aluminium ou d'alliages d'aluminium pour le moulage par injection de pièces en plastique. Ces moules, comparés aux moules conventionnels en acier, présenteraient des avantages notables en termes de vitesse de production et d'investissement initial.

Plus précisément, les moules en aluminium sont parfaits pour le prototypage, les séries de production faibles à moyennes et les industries qui nécessitent des itérations rapides de pièces.

Fonctionnement des moules d'injection d'aluminium

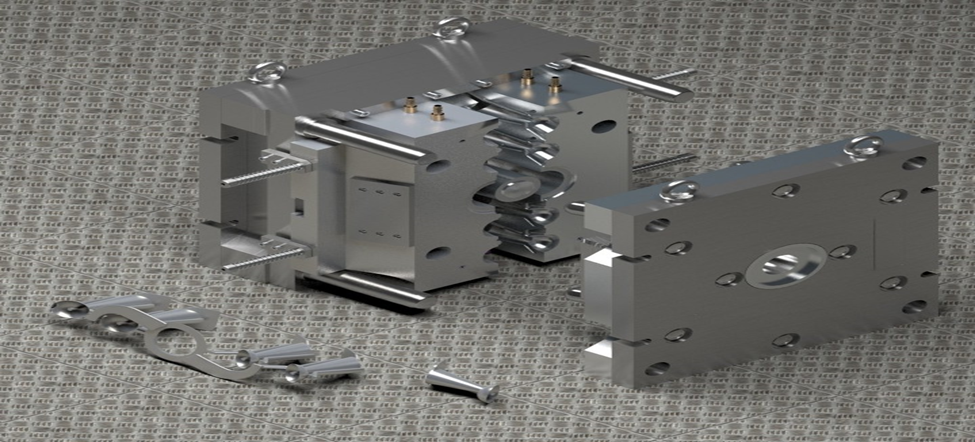

1. Conception de moules et usinage CNC

La première étape du processus de conception d'un moule d'injection d'aluminium consiste à concevoir le moule d'injection d'aluminium en fonction des propriétés plastiques de la pièce souhaitée. La modélisation de la conception assistée par ordinateur (CAO) est réalisée par des ingénieurs pour créer des modèles en 3D. Une fois le moule défini, il est usiné par commande numérique à partir d'un bloc d'aluminium, ce qui permet d'obtenir une précision et une exactitude très élevées.

2. Préparation et mise en place du moule

Les processus de finition tels que le polissage, le revêtement et l'éjection sont appliqués au moule après l'usinage. Ils permettent d'améliorer la durabilité du moule et de faciliter l'écoulement du plastique. Une fois le moule monté sur une machine de moulage par injection, il est prêt pour la production.

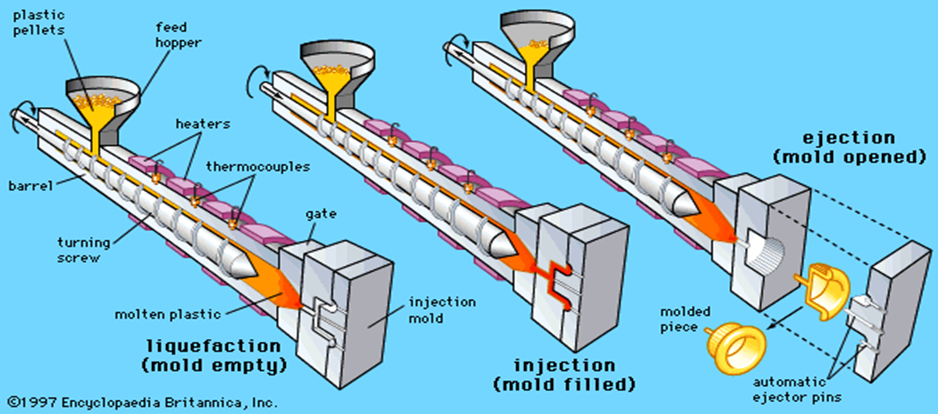

3. Injection plastique et remplissage du moule

L'équipement de moulage par injection fait fondre des granulés de plastique (ABS, polypropylène, nylon) pour créer un plastique à l'état fondu qui sera injecté dans la cavité du moule en aluminium sous haute pression. En outre, la conception du moule permet un remplissage uniforme afin d'éviter les problèmes tels que les poches d'air et les épaisseurs non uniformes.

4. Refroidissement rapide et solidification

La conductivité thermique est l'une des meilleures propriétés thermiques que peuvent acquérir les moules en aluminium pour le moulage par injection. Grâce à sa capacité supérieure de dissipation de la chaleur, l'aluminium se refroidit et se solidifie plus rapidement que l'acier. Cela réduit le temps de cycle et donc la production.

5. Ejection de la pièce finie

Lorsque le plastique est suffisamment refroidi pour se solidifier, des broches d'éjection poussent la pièce hors du moule. Le produit final est affiné si nécessaire, avec des retouches mineures ou un post-traitement.

6. Répéter le processus

Le moule se referme et le cycle se poursuit pour la production de masse. Les moules en aluminium sont efficaces pour les cycles rapides et, par conséquent, ces types de moules conviennent au prototypage rapide et à la production de petites et moyennes séries.

Pourquoi les moules en aluminium sont-ils meilleurs ?

- Une meilleure dissipation de la chaleur qui permet d'accélérer les temps de cycle.

- Il nécessite moins de chaleur (et donc moins de consommation d'énergie).

- Les modifications (changements de conception ou améliorations) sont plus faciles à réaliser.

L'utilisation de moules d'injection en aluminium permet aux fabricants de créer des pièces en plastique de haute qualité à faible coût et en peu de temps.

Durée de vie et entretien des moules en aluminium

Durée de vie des moules d'injection en aluminium

La durée de vie des moules d'injection en aluminium est déterminée par plusieurs facteurs, tels que la qualité du matériau, le volume de production et le type de plastique. Par exemple, les moules en aluminium peuvent supporter une moyenne de 10 000 à 100 000 cycles d'injection, c'est pourquoi les moules en aluminium sont couramment utilisés pour les productions de faible à moyen volume.

Les moules en aluminium ont une durée de vie plus courte que les moules en acier, qui peuvent supporter de 500 000 à plus d'un million de cycles. Bien entendu, leur durée de vie peut être considérablement prolongée au moyen d'un revêtement protecteur, d'une conception appropriée et d'un entretien.

Plusieurs facteurs influencent la durée de vie des moules en aluminium.

1. Sélection des matériaux : Les alliages d'aluminium de qualité inférieure ne sont pas aussi solides et durables que les alliages d'aluminium de qualité supérieure tels que 7075 ou QC 10.

2. L'environnement de production : Ils sont exposés à des pressions d'injection élevées dans les conditions de fabrication et sont en contact avec des matériaux très abrasifs (tels que les plastiques remplis de verre) qui contribuent à une usure plus rapide.

3. Il s'agit notamment du refroidissement et du cyclage thermique : le moule en aluminium refroidit beaucoup plus rapidement qu'un moule en acier, ce qui réduit les contraintes thermiques. Les fluctuations extrêmes de température peuvent toutefois provoquer des fissures avec le temps.

4. Revêtements et traitements de surface : Le nickelage, l'anodisation ou les revêtements durs peuvent être des traitements efficaces pour prévenir l'usure et la corrosion et donc augmenter la durée de vie d'un moule.

Bien que les moules en aluminium ne soient pas satisfaisants pour les grandes séries, avec une conception et un entretien appropriés, ils peuvent durer suffisamment longtemps pour répondre aux besoins des prototypes et des petites et moyennes séries à un niveau relativement rentable.

Maintenance des moules d'injection d'aluminium

Pour obtenir une durée de vie maximale des moules en aluminium pour le moulage par injection et une qualité constante des pièces, un entretien régulier est nécessaire. Contrairement aux moules en acier, les moules en aluminium sont plus souples et plus susceptibles d'être rayés ou endommagés, d'où la nécessité d'un entretien plus préventif.

Procédures d'entretien quotidien

Après chaque cycle de production, par exemple, vous devez nettoyer le moule pour le débarrasser de tout résidu de plastique, de tout débris et de toute contamination. Des produits de nettoyage non abrasifs sont utilisés pour éviter les rayures sur la surface du moule. Pour éviter que les pièces ne collent lors de la production, un léger agent de démoulage peut être appliqué.

Inspections et réparations périodiques

Les inspections de routine permettent d'identifier rapidement les rayures de surface, les bosses ou les fissures mineures, ainsi que les signes d'usure précoce. En veillant à ce qu'il y ait suffisamment de broches d'éjection, de canaux de refroidissement et de zones d'aération, on s'assure que le moule continue à fonctionner et reste efficace. Des réparations mineures, telles que le polissage ou le revêtement, peuvent être utilisées pour restaurer les performances du produit moulé si une usure est détectée.

Stockage et protection

Lorsqu'ils ne sont pas utilisés, les moules en aluminium doivent être stockés dans un environnement sec et à température contrôlée afin d'éviter la corrosion. Pour conserver le moule en bon état, il est recommandé de l'enduire d'une couche protectrice ou d'appliquer un spray antirouille avant de le stocker.

Problèmes de maintenance courants et solutions

1. Rayures de surface : L'utilisation de produits de polissage fins ou de revêtements permet de réduire les points saillants et de les rendre plus lisses.

2. Changement de température (fissuration ou déformation) : Ne pas soumettre l'appareil à des changements de température brusques, mais plutôt le chauffer et le refroidir graduellement.

3. Pièces moulées : Appliquez les agents de démoulage à la conception de votre pièce pour améliorer l'éjection du moule.

4. Corrosion ou oxydation : Ils doivent être stockés dans un environnement contrôlé où ils sont protégés par des revêtements.

Quand choisir de produire des moules d'injection en aluminium ?

1. Quand vous avez besoin d'un prototypage rapide

Lorsqu'une entreprise doit développer un nouveau produit mais qu'elle a besoin de prototypes rapidement et à moindre coût, les moules d'injection en aluminium constituent une solution rapide et peu coûteuse. Contrairement aux moules en acier, qui peuvent prendre des mois, ces moules permettent aux fabricants de fabriquer des pièces d'essai quelques jours ou quelques semaines plus tard. En outre, ils permettent de modifier rapidement la conception et contribuent à réduire les coûts de développement avant de passer à la production à grande échelle.

2. Si votre volume de production est faible ou moyen

Pour la fabrication de 10 000 à 100 000 pièces en plastique, le moule en aluminium est une alternative idéale au moule en acier, au bénéfice du fabricant. Ils sont peu coûteux au départ, ont des cycles de production plus courts et une bonne durée de vie, ce qui les rend parfaits pour les produits de courte série ou saisonniers. Contrairement aux moules en acier qui nécessitent un investissement initial élevé, les moules en aluminium permettent à l'entreprise de réduire ses coûts sans compromettre la qualité.

3. Quand la rapidité et l'efficacité comptent

L'aluminium étant un matériau à forte conductivité thermique, le plastique injecté se refroidit beaucoup plus rapidement dans les moules en aluminium que dans les moules en acier. Cette disposition permet de réduire les temps de cycle, d'améliorer l'efficacité de la production et de diminuer la consommation d'énergie. Les moules en aluminium sont privilégiés par les entreprises qui ont besoin d'un délai d'exécution rapide et d'une meilleure efficacité du flux de travail.

4. Quand vous avez besoin d'un outillage rentable

En raison du coût élevé de la création de moules en acier pour une startup, une petite entreprise ou pour tester un produit, il ne s'agit peut-être pas d'un investissement décoratif. En outre, les moules d'injection en aluminium sont beaucoup moins chers que leurs homologues, et il est donc judicieux de les choisir si vous disposez d'un petit budget. Pour une entreprise qui ne sait pas si son produit nécessitera une production en grande quantité, les moules en aluminium réduisent les risques financiers, mais il faut s'assurer que les pièces sont de qualité supérieure.

5. Lorsque la haute précision et l'état de surface sont requis

Les moules en aluminium sont idéaux pour une haute précision et une finition de surface lisse. L'utilisation de moules en aluminium est nécessaire pour la production de tolérances serrées et de surfaces sans défaut dans les secteurs des appareils médicaux, de l'électronique grand public et de l'aérospatiale. Les méthodes d'usinage et de finition d'aujourd'hui permettent aux fournisseurs de moules en aluminium de fournir des pièces d'excellente qualité et parfois de rendre le traitement secondaire inutile.

6. En quoi les moules en aluminium peuvent-ils ne pas convenir ?

Les moules d'injection en aluminium présentent de nombreux avantages, mais leur utilisation ne convient pas à toutes les situations. Les moules en acier, en revanche, conviennent mieux aux volumes de production de plus de 500 000 pièces en raison de leur durabilité et de leur longévité. Dans l'industrie du moulage à haute pression, les moules en aluminium peuvent s'user plus rapidement et ne doivent donc pas être utilisés dans des conditions de fabrication extrêmes.

Avantages des moules d'injection d'aluminium

1. Temps de production plus rapide

Les moules d'injection en aluminium offrant une bien meilleure dissipation de la chaleur qu'un moule en acier, le plastique injecté refroidit beaucoup plus rapidement. Par conséquent, les cycles de production avec de tels moules sont considérablement plus courts qu'avec des moules en acier, ce qui augmente également l'efficacité.

2. Des coûts initiaux moins élevés

Les moules en aluminium sont beaucoup moins coûteux à produire que les moules en acier utilisés dans le moulage par injection. Ils constituent donc un excellent choix pour les start-ups, les fabricants de petites séries et les entreprises qui travaillent au développement de prototypes.

3. Usinage et modifications plus faciles

La fabrication des moules est plus rapide et moins coûteuse car l'aluminium est plus facile à découper et à façonner que l'acier. En outre, la flexibilité de la conception peut être atteinte avec moins d'efforts pour effectuer des modifications et des ajustements.

4. Finition de surface de haute qualité

Les moules en aluminium permettent d'obtenir des pièces légères et bien finies, sans qu'il soit nécessaire de les retravailler. Les moules d'injection en aluminium sont utilisés par de nombreuses industries pour créer des pièces au design lisse et détaillé, fabriquées avec une grande précision.

5. Respect de l'environnement

Les moules d'injection en aluminium constituent une option durable par rapport aux moules en acier, car il s'agit d'un matériau recyclable.

Moules d'injection en aluminium et moules en acier

Les moules d'injection en aluminium et les moules en acier sont deux éléments essentiels de la production de moules.

- Le coût initial des moules d'injection en aluminium reste inférieur, alors que les dépenses sont plus élevées pour les moules en acier.

- La vitesse de production varie entre les moules d'injection en aluminium et les moules en acier, car les moules en aluminium sont refroidis plus rapidement tout en conservant des cycles plus courts, contrairement aux moules en acier qui fonctionnent avec des cycles de production plus longs.

- Les moules en acier durent plus longtemps que les moules d'injection en aluminium en raison de leur gamme opérationnelle de 100 000 à plus de 100 000 cycles, tandis que les moules en aluminium ont une durée de vie de 10 000 à 100 000 cycles.

- Les moules en aluminium sont plus faciles à usiner que les moules en acier, mais ces derniers posent des problèmes de modification plus importants à l'utilisateur.

- L'état de surface témoigne d'une grande qualité et nécessite une finition supplémentaire par polissage.

- Les moules en aluminium s'avèrent plus économiques que les moules en acier pour la fabrication de produits dans des environnements de production courts ou moyens, car ils prolongent moins les cycles de production.

Applications des moules à injection d'aluminium

1. Prototypage et développement de produits

Les entreprises de prototypage rapide choisissent les moules d'injection en aluminium en raison de leur prix abordable et de leur capacité à modifier rapidement la conception.

2. Production en volume faible à moyen

La combinaison d'un prix abordable et d'une qualité de livraison fait que les moules d'injection en aluminium conviennent à la fabrication de 10 000 à 100 000 pièces sans effets négatifs.

3. Médicaments et biens de consommation

Les moules en aluminium sont utilisés dans de nombreuses industries consacrées aux appareils médicaux et à la fabrication de produits de consommation, car ces applications nécessitent la fabrication efficace de composants précis.

4. Composants pour l'aérospatiale et l'automobile

Les effets positifs des moules en aluminium comprennent la fabrication de composants légers qui créent des structures vitales à hautes performances pour les véhicules aérospatiaux et les secteurs du transport automobile.

Coût du moule d'injection en aluminium

- Les moules d'injection en aluminium plus coûteux résultent de la combinaison de trois facteurs principaux : leur taille, leur complexité et leur volume de production.

- Plusieurs variables déterminent le coût global de la fabrication d'un moule d'injection en aluminium.

- Les coûts augmentent en raison de l'augmentation des besoins en matériaux et des frais de main-d'œuvre lors de la production de moules en aluminium complexes ou de grande taille.

- Les fabricants renforcent les moules d'injection en aluminium par l'ajout de revêtements protecteurs lorsqu'une production en grande quantité est prévue, car ces modifications allongent la durée de vie du moule.

- Le coût augmente lorsque l'on utilise des moules à cavités multiples qui créent simultanément de nombreuses pièces.

- Les modifications apportées après le début de la production entraîneront des coûts supplémentaires.

2. Le coût de production des moules entre les types d'aluminium et d'acier mérite d'être examiné.

Le tableau suivant présente une analyse des coûts et de la vitesse des différents types de moules d'injection plastique tout au long de la production :

| Type de moule | Coût initial | Coût de la maintenance | Vitesse de production | Meilleur pour |

| Moule à injection d'aluminium | $5,000 - $25,000 | Faible | Rapide | Prototypage Faibles et moyens tirages |

| Moule d'injection en acier | $15,000-$100,000+ | Plus élevé | Plus lent | Production en grande série |

Les entreprises qui doivent réduire leurs dépenses initiales et qui souhaitent maintenir la qualité de leur production choisissent les moules en aluminium en raison de leur prix abordable.

Comment choisir le bon fabricant de moules pour l'injection d'aluminium

Lors du choix d'un fabricant de moules en aluminium pour le moulage par injection, il convient de tenir compte de ce qui suit :

- Réputation et expérience avec les fabricants : Travaillez avec des fabricants qui jouissent d'une excellente réputation et d'une grande expérience en matière de fabrication de moules de haute qualité.

- Garantie d'une certaine capacité de mise en place : Il ne devrait pas être difficile pour le fabricant de mettre en place les pièces.

- Meilleure durabilité et longévité : L'aluminium utilisé est de qualité supérieure, ce qui prolonge la durée de vie de l'ordinateur portable.

- Moule Délai de livraison : Tout bon fabricant fournira des moules rapidement sans compromettre la qualité.

- Entretien et réparation : Privilégiez les entreprises qui offrent un service d'assistance après-vente.

Conclusion

Les moules à injection d'aluminium sont un moyen efficace, rentable et rapide de fabriquer des pièces en plastique. Ils sont utilisés pour le prototypage rapide, la production faible à moyenne, ainsi que dans les industries qui exigent une grande précision. Les temps de refroidissement sont ainsi réduits à des fractions du temps des moules en acier conventionnels et les cycles de production sont plus rapides. Bien que les moules en aluminium aient un coût initial plus faible et une fabrication plus rapide, l'usure de l'acier contre la surface métallique est plus importante et le moule ne durera pas aussi longtemps. Malgré cela, si la lubrification, les revêtements protecteurs et le nettoyage régulier sont maintenus, les fabricants peuvent prolonger la durée d'utilisation jusqu'à 100 000 cycles. En fonction des volumes de production, du budget et des autres exigences d'un projet spécifique, il est possible de choisir entre des moules en aluminium et des moules en acier.

Les moules d'injection en aluminium sont un substitut idéal aux moules en acier coûteux pour les projets à court terme, les prototypes et les applications sensibles aux coûts. En revanche, les moules en acier sont plus appropriés pour une durabilité extrême lorsqu'un volume de production élevé est requis. En connaissant le processus, les avantages et l'entretien des moules d'injection en aluminium, les entreprises peuvent trouver un équilibre entre le coût, la qualité et l'efficacité de la production. Que les moules en plastique soient utilisés pour la production de petits lots ou pour tester de nouvelles conceptions de produits, ils sont considérés comme un atout important dans la fabrication moderne de plastique.

Foire aux questions (FAQ)

1. Pourquoi utilise-t-on des moules d'injection en aluminium ?

Pour la production de pièces en plastique, les moules à injection d'aluminium sont couramment utilisés pour le prototypage rapide, la production de faibles à moyens volumes et les industries ayant un besoin urgent de délais d'exécution rapides. Les secteurs du médical, de l'automobile, de l'aérospatiale et de la fabrication de produits de consommation les utilisent couramment.

2. Quelle est la durée de vie des moules d'injection en aluminium ?

La durée de vie des moules en aluminium dépend de la qualité du matériau, de l'entretien et des conditions de production. Ils effectuent en moyenne entre 10 000 et 100 000 cycles, ce qui les rend adaptés à la production de petites séries et de prototypes.

3. Les moules d'injection en aluminium sont-ils moins chers que les moules en acier ?

Le moulage par injection de l'aluminium coûte beaucoup moins cher que le moulage de l'acier. Pour des vitesses de production plus rapides et moins de temps d'usinage, un coût initial plus faible, ils sont économiques pour la fabrication en petite série.

4. Quelles sont les limites des moules en aluminium lorsqu'ils sont soumis à un moulage par injection à haute pression ?

Si les moules en aluminium sont capables de supporter des pressions modérément élevées, ils ne sont pas aussi durables que les moules en acier pour les pressions de travail très élevées et les applications à grand volume. Néanmoins, ils peuvent être renforcés par des revêtements protecteurs et des renforts.

5. Quelles sont les industries qui bénéficient le plus des moules à injection d'aluminium ?

C'est pourquoi les moules d'injection en aluminium sont très utiles aux industries telles que les dispositifs médicaux, l'électronique grand public, le prototypage automobile et même l'aérospatiale.

Laisser un commentaire

Rejoindre la discussion?N’hésitez pas à contribuer !