第一印象が重要な世界では、パッケージは注目を集める上で極めて重要な役割を果たします。カスタムプラスチックキャップは、過小評価されがちですが、製品プレゼンテーションの縁の下の力持ちです。機能的な役割を果たすだけでなく、ブランドのアイデンティティを高める役割も担っています。このガイドでは、品質、デザイン、素材、持続可能性、そしてカスタマイズの成功への道のりに焦点を当てながら、カスタムプラスチックキャップの生き生きとした世界をご紹介します。それでは、カスタムプラスチックキャップの魔法に飛び込んでみましょう!

今すぐカスタムプラスチックキャップの魅力を発見してください!

カスタムプラスチックキャップは、単なるキャップではありません。ぴったりとフィットするだけでなく、中身を雄弁に物語るユニークなデザインのキャップが付いたボトルを手にする様子を想像してみてください。古典的なスクリューオンからスナップオンキャップまで、オプションは無限であり、製品の特定のニーズに合わせてパッケージを調整することができます。

カスタムプラスチックキャップの魅力は、機能とセンスを融合させる能力にあります。様々な形、色、サイズで作ることができるので、混雑した棚でも目立つことができます。適切なデザインによって、キャップは製品の特徴的な要素となり、その審美的な魅力で顧客を引き付けることができます。

カスタマイズは単なる視覚的な魅力にとどまらず、ユーザー・エクスペリエンスを向上させる。優れたデザインのキャップは使い勝手が良く、消費者が容器を楽に開け閉めできるようにします。飲料、化粧品、医薬品のいずれを包装する場合でも、カスタムキャップは製品の全体的な使い勝手を大幅に向上させます。

さらに、プラスチックキャップは耐久性に優れているため、温度変化や輸送時のストレスなど、さまざまな条件に耐えることができます。この弾力性により、ブランドの創意工夫をアピールしながら製品を保護することができます。カスタムプラスチックキャップが提供する機能性と芸術性の組み合わせにこそ、真のマジックがあるのです。

さらに、カスタムキャップを専門とするメーカーと協力することで、イノベーションが可能になります。注ぎ口が内蔵されたツイストオフ・キャップやタンパーエビデント・シールなど、可能性はお客様の想像力によってのみ制限されます。専門家と協力することで、お客様のアイデアを形にすることができ、最終的な製品が実用的で魅力的なものになります。

結局のところ、カスタムプラスチックキャップは、あなたの製品を普通のものから特別なものに変えることができます。一般的なオプションで満たされた市場において、ユニークなパッケージに投資することは、あなたのブランドを際立たせる差別化要因となり得ます。さあ、カスタムプラスチックキャップの魔法にかかりましょう!

品質が重要な理由パッケージング・ソリューションの核心

品質は成功する製品のバックボーンであり、この原則はカスタムプラスチックキャップにも当てはまります。高品質のキャップは、製品を保護するだけでなく、ブランド全体の品位を反映します。顧客は、パッケージの品質と製品自体の品質を結びつける傾向があります。そのため、高級キャップに投資することで、顧客満足度とロイヤルティを高めることができるのです。

品質を考慮する場合、製造工程を見ることが不可欠である。評判の良いメーカーは、素材、技術、職人技を優先し、それぞれのキャップが厳しい品質基準を満たしていることを保証します。このような細部へのこだわりが欠陥のリスクを最小限に抑え、キャップが漏れや破損なく期待通りの性能を発揮することを保証します。

さらに、高品質のキャップは長い目で見れば経費削減につながる。粗悪なキャップに投資すると、製品の腐敗や破損につながり、結果的にコストのかかる損失が発生する可能性があります。一方、耐久性のあるキャップは、しっかりと密封することで製品の保存性を高め、中身を新鮮なまま保つことができます。

さらに、品質が規制遵守において重要な役割を果たす。食品や医薬品など多くの業界では、包装に関するガイドラインが厳しく定められています。高品質のキャップを選ぶことで、製品が安全基準を満たしていることが保証され、市場参入に必要な承認や認証の取得が容易になります。

さらに、高品質なキャップの視覚的な魅力も見逃せません。しっかりと作られたキャップは、製品にプロフェッショナルなタッチを加え、全体的なプレゼンテーションを向上させます。高品質のキャップが付いた製品を見た顧客は、それを高級品として認識し、購買意欲を高める可能性が高くなります。

結論として、カスタムプラスチックキャップの品質を優先することは、パッケージングソリューションの成功に不可欠です。高い基準を満たすキャップを選ぶことで、製品を保護するだけでなく、顧客との信頼関係も築くことができます。品質こそが、効果的なパッケージングの核心なのです!

デザインの芸術プラスチック・キャップの個性化

デザインは、カスタムプラスチックキャップの世界で創造性と機能性が出会う場所です。適切なデザインはターゲットとなる人々の共感を呼び、製品をより魅力的なものにします。色の選択からユニークな形まで、キャップのデザインはブランドの個性や価値を表現するチャンスです。

デザインの旅に出るとき、あなたのブランド・アイデンティティを考えてみてください。スマートでモダンな外観を目指すのか、それとも遊び心のある気まぐれな美学を目指すのか。カスタムプラスチックキャップのデザインは、製品やブランドの全体的な雰囲気と一致させる必要があります。この一貫性が、消費者のブランド認知とロイヤリティの強化につながります。

ロゴやスローガン、特定の色などのブランド要素をキャップのデザインに取り入れることで、まとまりのあるブランディングを実現できます。カスタム印刷技術により、ブランドを目立たせることができ、棚で製品を簡単に識別できるようになります。視覚的に印象的なキャップは、消費者の注目を集め、さらなる探求を促すことができます。

機能性もデザインプロセスにおいて重要な役割を果たすべきです。キャップのデザインによって、ユーザーエクスペリエンスをどのように高めることができるかを考えてみましょう。人間工学に基づいたグリップ、注ぎやすい注ぎ口、子供でも使いやすいデザインなどは、使いやすさを向上させるだけでなく、顧客満足度への取り組みを示すことにもなります。

さらに、革新的なデザインを模索することから逃げてはいけません。ユニークなキャップの形や多機能なデザインは、あなたの製品を際立たせ、市場で話題を呼ぶことができます。従来のデザインにとらわれず、観客の想像力をかき立てるようなクリエイティブなソリューションを取り入れましょう。

まとめると、カスタムプラスチックキャップにはデザインの技術が欠かせません。機能性を向上させながら、ブランドを反映させるためにキャップをパーソナライズすることで、消費者の心に響く忘れられないパッケージング体験を作り出すことができます。あなたの創造性を輝かせ、市場を魅了する製品をご覧ください!

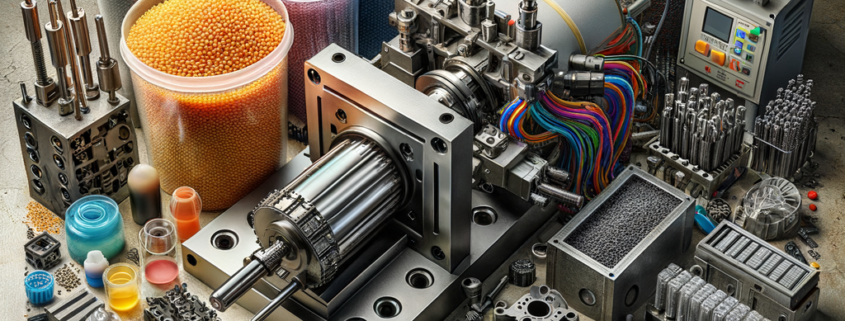

素材は重要:適切なプラスチックの選択

カスタムプラスチックキャップに関しては、デザインだけでなく素材の選択も非常に重要です。様々な種類のプラスチックにはそれぞれ異なる利点があり、適切なものを選択することで、耐久性から費用対効果に至るまで、あらゆることに影響を与えます。プラスチックキャップ用の最も一般的な素材には、ポリエチレン(PE)、ポリプロピレン(PP)、ポリ塩化ビニル(PVC)などがあり、それぞれユニークな特性を持っています。

柔軟性と強靭さで知られるポリエチレンは、弾力性を必要とする用途に最適です。様々な環境条件に耐えることができるため、ボトルや容器に広く使用されています。また、PEキャップは軽量であるため、輸送コストを削減したいメーカーに人気のあるオプションです。

一方、ポリプロピレンはその透明性と耐薬品性で知られています。そのため、衛生面や安全性が重視される食品・飲料業界のキャップには理想的な素材です。PPキャップには様々な色があり、複雑なデザインに成形することも容易で、ブランディングの多様性を提供します。

ポリ塩化ビニルは、キャップに使用されることは少ないが、特に特殊な用途では、まだその利点がある。ポリ塩化ビニルのキャップは、その優れたバリア性のためにしばしば採用され、保存期間の延長が必要な製品に適している。しかし、PVCは最も環境に優しい選択肢ではないため、環境要因を考慮することが不可欠である。

こうした伝統的な素材に加え、プラスチック技術の進歩により、生分解性プラスチックや再生プラスチックが登場している。これらの持続可能な選択肢により、ブランドは環境意識の高い価値観に沿ったパッケージングを選択することができ、購買において持続可能性を優先する消費者にアピールすることができる。

最終的に、どの素材を選択するかは、製品固有の要件、予算、持続可能性の目標によって決まります。パッケージングの専門家に相談することで、様々な選択肢をナビゲートすることができ、カスタムプラスチックキャップが機能性と美観の両方のニーズを満たすことができます。

結論として、カスタムプラスチックキャップに関しては、素材が非常に重要です。適切なプラスチックを慎重に選択することで、パッケージングの性能、安全性、持続可能性を高めることができます。時間をかけて選択肢を検討し、十分な情報を得た上で、ブランドに役立つ選択をしましょう!

持続可能性を解き放つ:環境に優しいキャップソリューション

今日の世界では、持続可能性はもはや単なるトレンドではなく、責任である。消費者の環境意識が高まるにつれ、ブランドはその期待に応えるべくパッケージングを変えていかなければなりません。カスタムプラスチックキャップは、この変革において極めて重要な役割を果たすことができ、環境に優しいソリューションが業界で人気を集めています。

持続可能なパッケージングにおける最も重要な進歩のひとつは、生分解性プラスチックの開発である。これらの素材は時間が経つにつれて自然に分解され、環境への影響を減らし、循環型経済に貢献します。生分解性キャップを選ぶことで、ブランドは環境意識の高い消費者にアピールしながら、持続可能性へのコミットメントを示すことができる。

再生プラスチックもまた、環境に優しいキャップの素晴らしい選択肢のひとつです。ポストコンシューマー・リサイクル(PCR)素材を使用することで、資源を節約しながら廃棄物を埋立地から迂回させることができます。ブランドは、リサイクル素材を使用していることをパッケージで誇らしく宣伝することができ、持続可能な慣行への献身を強化し、より環境に優しい未来に貢献することができます。

素材の選択に加え、プラスチックの使用量を完全に削減する戦略も検討しましょう。品質と機能性を維持しながら、プラスチックの使用量を最小限に抑える革新的なキャップデザインは、ブランドの環境フットプリントに大きな影響を与えることができます。プロセスにおいて持続可能性を優先するメーカーと協力することで、貴社の価値観に沿った創造的なソリューションを生み出すことができます。

さらに、キャップのリサイクル・プログラムを実施することで、消費者に使用済み製品の返品を促すことができる。この取り組みは、環境に優しい実践を促進するだけでなく、持続可能性へのコミットメントを高く評価する環境意識の高い顧客のブランド・ロイヤルティを育むことにもなる。

まとめると、カスタムプラスチックキャップにおいて持続可能性を引き出すことは、今日の市場において不可欠である。生分解性素材やリサイクル素材を選び、プラスチック使用量を減らし、リサイクル活動に取り組むことで、ブランドは意識の高い消費者の共感を得ながら、地球に良い影響を与えることができます。持続可能なソリューションを採用し、より良い世界へのコミットメントをパッケージに反映させましょう!

キャップのカスタマイズを成功させるためのステップバイステップガイド!

カスタムプラスチックキャップ制作の旅に出ることは、エキサイティングでありながら大変なことです。しかし、明確なステップバイステップのガイドがあれば、自信と創造性をもってプロセスを進めることができます。ここでは、キャップのカスタマイズを確実に成功させる方法をご紹介します!

目標を明確にする: カスタムキャップの目的を明確にすることから始めましょう。ブランドの認知度向上、使い勝手の向上、サステナビリティへの取り組みなど、何を達成したいのかを考えましょう。明確な目標は、プロセス全体を通して意思決定の指針となります。

選択肢を調べる: プラスチックキャップの素材、形状、サイズ、デザインについてじっくりとご検討ください。耐久性、柔軟性、環境への配慮など、さまざまな選択肢を理解することで、具体的なニーズに基づいた選択をすることができます。

適切な素材を選ぶ: 機能性と美観の両方に影響を与えるため、素材選びは非常に重要です。耐久性、製品との適合性、リサイクル性などの要素を考慮しましょう。一般的な素材には、ポリプロピレン、ポリエチレン、そして環境意識の高いブランドにはより持続可能な代替素材があります。

帽子をデザインする デザイナーと協力したり、デザインソフトを使ったりして、あなたのビジョンを実現しましょう。色、テクスチャー、ロゴの配置、人間工学的要素などの要素によって、キャップはユニークで機能的なものになります。考え抜かれたデザインは、ブランドのアイデンティティとユーザーの期待に沿うキャップになります。

プロトタイプのテスト: 本格的な生産の前に、キャップの機能性、耐久性、外観を評価するためのプロトタイプを作成します。このテスト段階により、調整を行い、実際の条件下でキャップが期待通りに機能することを確認することができます。

適切なメーカーを選ぶ: 経験豊富なメーカーを選ぶことが、高品質のカスタムキャップを製造する鍵です。あなたの選んだ素材に特化し、キャップの生産で確かな実績を持つメーカーを探しましょう。信頼できるメーカーと提携することで、工程がスムーズになり、安定した品質を確保することができます。

生産コストを評価する: 材料費、人件費、カスタム機能など、すべての製造コストを評価し、予算に目を配りましょう。コストと品質のバランスをとることは、予算の制約を超えることなく、目標を達成する製品を実現するために不可欠です。

生産と品質管理: 生産が始まったら、各キャップが基準を満たしていることを確認するため、品質管理対策を実施します。定期的な検査で問題を早期に発見し、必要に応じて調整することで、生産期間中の品質を維持することができます。

立ち上げとフィードバックの収集 生産後、カスタムキャップを発売し、ユーザーからのフィードバックを収集します。このフィードバックは、将来の改良のための貴重な洞察を提供し、その後のロットでデザインや素材を改良する際の指針となります。

継続的改善のために反復する: キャップのカスタマイズは進化するプロセスです。キャップのデザイン、素材、生産工程を継続的に改善するために、フィードバックやパフォーマンスデータを活用しましょう。継続的な改善により、製品は常に適切で機能的で、ブランドの目標に沿ったものになります。