中国は製造業、特に金型製造の分野でリードしてきた。世界中の高品質プラスチック製品に対する大きな需要により、世界中の企業が精度、費用対効果、革新性を求めて中国の金型メーカーに目を向けるようになりました。この記事は、あなたが中国で最高の金型メーカーを探しているかどうか、最高の中国の金型メーカーを選択する際に考慮すべき重要な要因、中国の金型メーカーと協力する利点、あなたのビジネスのための中国の金型メーカーを選択する方法を検索するのに役立ちます。射出成形プロセスは、製造業で非常に頻繁に使用され、非常に精密な部品を製造するために金型に溶融したプラスチックを注入することを含む。この方法は、自動車、電子機器、医療機器、消費財などの分野で不可欠です。ここ数十年、中国は金型生産の分野で世界的なレベルにまで上り詰め、手頃な価格で高品質の金型を供給するサプライヤーとなっている。

中国の金型メーカーの数は急増し、低コストで革新的なソリューションで世界市場に影響を与えている。中国の製造インフラに対する政府の支援に基づく理由の一つは、射出成形の優位性である。中国の射出成形は、何千何万の小規模工場と大規模なハイテク工場で構成されている。高度なCNC機械加工、放電加工(EDM)、自動化されたプロセスは、これらの企業で精密かつ高速な精度で金型を作成するために使用されます。中国の金型製造産業は、国際的な品質基準に準拠するための技術と熟練した労働力への継続的な投資によって発展し、支えられている。彼らの金型が高品質、耐久性だけでなく、コスト効率であることを必要とする企業は、中国で最高の金型メーカーを探さなければならない。信頼できる金型メーカーは、優れた設計、高品質の材料の選択、綿密な品質管理を保証します。中国では、金型製造に特化した企業があり、顧客の仕様に対応し、生産の柔軟性と差異を可能にしています。

この記事では、以下について説明する。 射出成形金型製造、CNC機械加工、ダイカスト鋳造、表面仕上げ、品質管理、プロトタイプ開発、カスタム金型、金型キャビティ、材料選択。"

中国金型産業の成長と発展

近年、中国の金型メーカー産業は非常に急速に拡大している。中国は金型製造のグローバルリーダーになった。プラスチック射出成形金型の生産が先進国から中国にますます移行しているため、中国は金型製造の主要な町となり、世界中のメーカーに多くのものを提供している。

中国の射出成形金型メーカーは、中国が巨大で多様な製造業を持っているため、非常に豊かな環境で動作します。現代の製造業の世界では、プラスチック金型は製造作業の重要な要素であり、これらのプラスチック金型の品質は、すべての生産工程の有効性と精度を大きく左右します。

中国の射出成形金型産業の台頭

中国のプラスチック金型メーカー産業は、中国の製造業において重要な役割を果たしている。また、金型製造の技術を担うことは、その国の製造能力の発展を意味する。過去10年間、中国のプラスチック射出成形金型産業は急速に拡大した。

業界は2003年から2013年まで、ほぼ年率19%以上で安定的に成長した。中国の射出成形金型メーカー部門は、生産能力、売上高、収益性の指標において、過去数年とは対照的に大幅な改善を示した。

最近の統計によると、中国の中型から大型のプラスチック金型製造企業は1500社以上ある。この数年間で、彼らの年間総収入は1600億元を突破し、27%以上成長した。利益総額は14%近く増加し、100億元を超えた。一方、国内の金型技術が発展し、国内メーカーが世界市場でより競争力を持つようになった。

技術の進歩と市場での地位

中国産業における最高の金型メーカーから技術的および生産効率に大きな進歩があった。中国企業は、製品の精度、耐久性、製品の全体的な品質を向上させることができます高度な製造技術の採用があります。

進歩にもかかわらず、射出成形金型産業は中国でかなり発展したが、アメリカや日本のような国はまだ高精度射出成形金型市場をリードしている。しかし、中国が発展するにつれて、国内外の競争相手との差は縮まり始めている。

世界市場における中国企業の射出成形金型メーカーの地位は、最先端技術を統合できるかどうかにかかっている。自動化、AIを駆使した設計、精密工学が台頭する中、中国メーカーはこうしたトレンドの中でプレーヤーを開拓し、さらに力をつける絶好の位置にいる。

中国の主要製造拠点

地理的に見ると、中国の金型産業は主に2つの地域に集中している:

- 金型生産と販売の主要な焦点であり、全世界で最大かつ最も洗練された製造施設の本拠地が長江デルタである。

- 国内市場でも国際市場でも、射出成形金型生産のもう一つの重要な中心地、すなわち珠江デルタである。

中国のプラスチック射出成形金型生産量の大部分は、自動車、電子機器、医療機器、消費財などの市場に供給されている。

中国の金型産業も外資に支えられている。業界の総収入と利益のほぼ50%は、香港、マカオ、および他の国際市場からの投資家によって資金を供給された企業から来ています。このような外資の関与は、新しい技術、異なる品質基準を導入し、金型製造のための最良の場所として中国の評判を高めるのに役立っている。

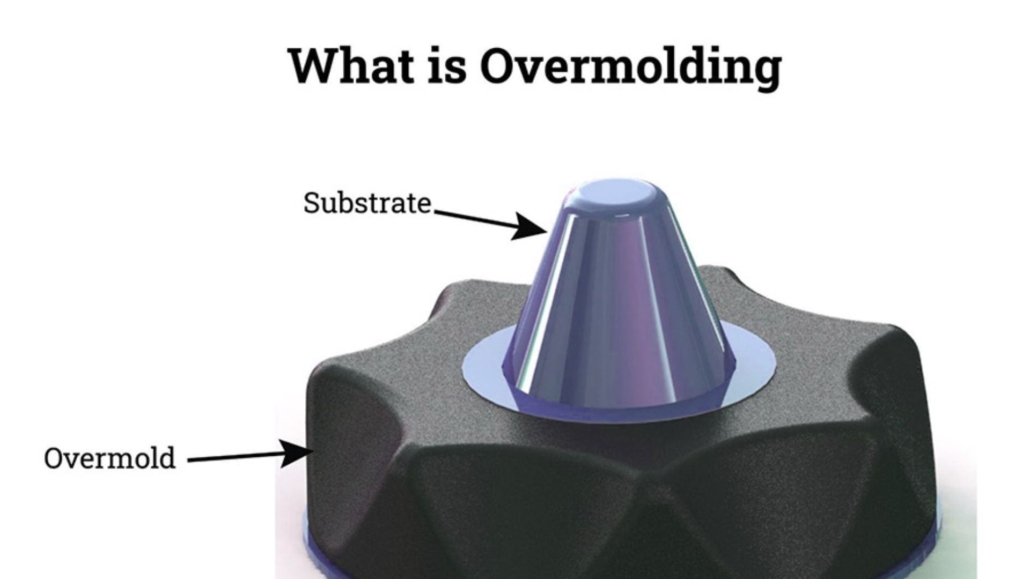

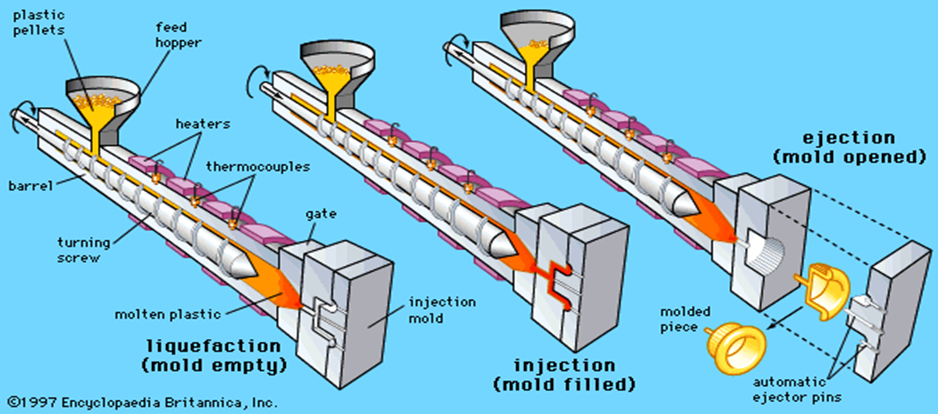

中国での射出成形金型製作

射出成形は、溶融した材料を金型に注入してプラスチック部品を作る、非常にポピュラーな製造プロセスである。これは、自動車産業、エレクトロニクス、医療、消費財産業などで使用される必要なプロセスです。幸いなことに、中国の適切な射出成形金型メーカーは、製品の品質だけでなく、費用対効果を向上させる役割を果たすことができます。

中国における射出成形の利点

- 高度なCNC機械加工、放電加工(EDM)など。中国の金型メーカーは、高精度の設備を使用して、優れた精度と強度を持つ金型を作成します。

- 世界的な製品需要 - 世界的な需要により、多くのメーカーはリードタイムを短縮し、製品をより早く発売するための機械を提供することができる。

- 金型設計 - 金型メーカーは、彼らが特にシンプルで複雑な金型設計でユニークな設計仕様を与えられたときに金型中国は最高のソリューションを提供する理由です。

- 中国の製造業者の多くは、廃棄物やエネルギー消費を削減し、リサイクル材料を使用し、生産効率を最適化することで、環境に優しい慣行を採用している。

- 中国の最高の金型メーカーは、労働力と材料のコストが低いため、欧米諸国と比較してはるかに手頃な価格で高品質の金型を提供しています。

- 中国業界、中国のプラスチック金型メーカーは、そのプラスチック金型を必要とするすべてのビジネスに適している小規模および大規模な生産能力の両方を備えています。

中国に経験豊富で選ばれた射出成形金型メーカーを持つことで、企業は高品質な製品を維持しながら、先進技術、安定した製造工程、コスト待遇のメリットを享受することができる。

射出成形プロセス

現代の製造業は、多くのプラスチック部品を高品質で生産するための射出成形金型製作に依存している。金型メーカーは、金型設計を開発し、それを溶融プラスチック製品のテスト可能な形状に加工することによってツールを作成します。信頼できる中国の射出成形金型メーカーは、確立された手順に従って、うまく機能し、コストを節約する金型を製造します。

1.製品と金型の設計

金型製作を開始する製品設計者は、エンジニアリングの目的でプラスチック部品の完全な3Dモデルを作成します。最終的な製品デザインは、金型がどのように作られるかを決定します。

- 部品の寸法、材質、生産量。

- キャビティ数(シングルキャビティまたはマルチキャビティ金型)。

- 私たちのシステムには、成形品を効果的に冷却し、押し出す方法が含まれています。

先進的なCADとCAEソフトウェアシステムにより、金型設計の最適化が容易になりました。経験豊富なプラスチック金型メーカーである中国企業は、金型の流動パターンを検査し、生産上の問題を事前に発見します。

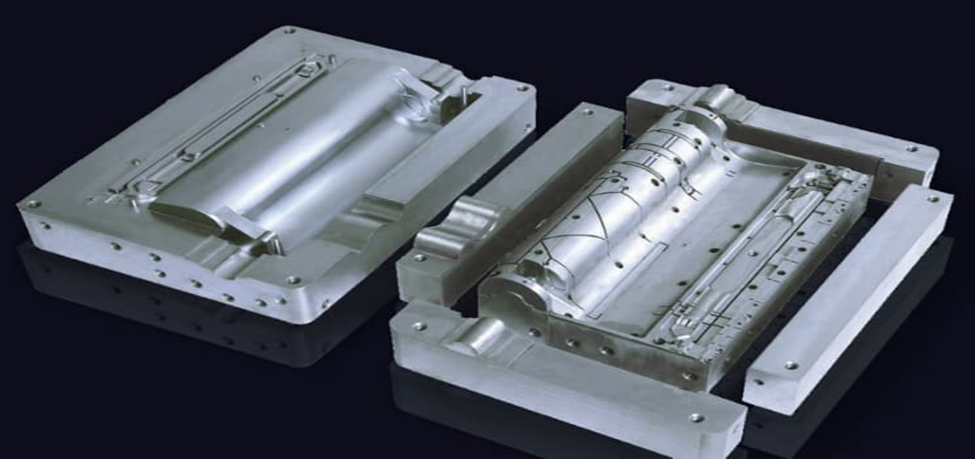

2.金型材料の選択

適切な金型材料の選択は、直接あなたの製品が動作し、無傷で滞在する方法に影響を与えます。中国の経験豊富な射出成形金型メーカーは、これらの標準的な金型材料で動作します:

- 焼き入れ鋼は、酷使されても強度を保つため、多くの部品を製造する生産ラインに最適です。

- プリハードン鋼:機械加工が容易ですが、中程度の生産量に適しています。

- アルミニウムは軽量であるため、試作品製作や小ロット生産に経済的なソリューションを提供します。

金型の選択プロセスは、生産ニーズ、プラスチックの種類、金型の寿命によって異なります。

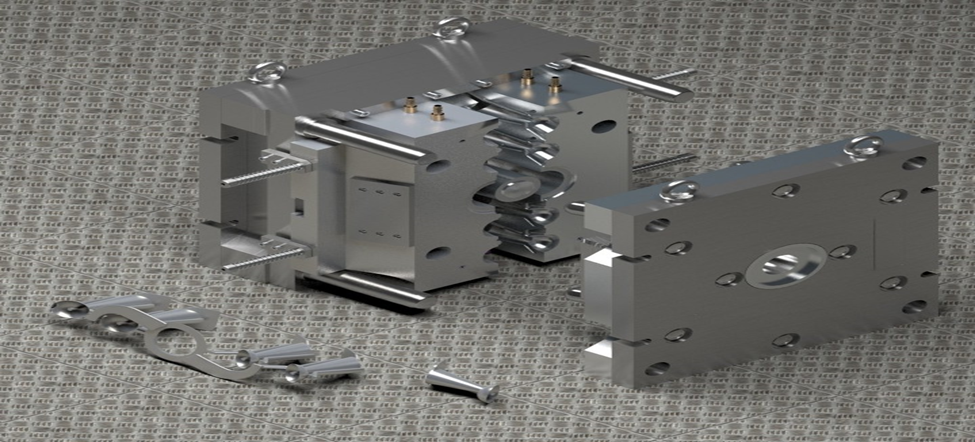

3.CNC加工と放電加工

金型設計を承認した後、私たちの生産チームは高度なマシンを使用して製造を開始します。

- CNCシステムは、工業生産用のコンピュータ番号制御によって金属ブロックの精密切断を制御します。

- EDMマシンは、CNCマシンでは不可能な電気火花によって複雑なディテールを生成する。

中国のトップの金型メーカーは、その経験を生かして、すべての金型部品を完璧に加工し、完成したプラスチック部品の製品不良の可能性を減らしている。

4.熱処理と表面仕上げ

熱処理を施すことで、金属部品が強化され、金型の耐久性と効果が高まります。熱処理工程は、金型部品をより強くし、生産サイクルに耐えられるようにします。

金型は熱処理後、表面処理によって最終加工される。

- 研磨:滑らかで上質な仕上がりに。

- テクスチャー:成形プロセスには、完成したプラスチック製品に特定の表面デザインを加えるテクスチャリング作業が含まれる。

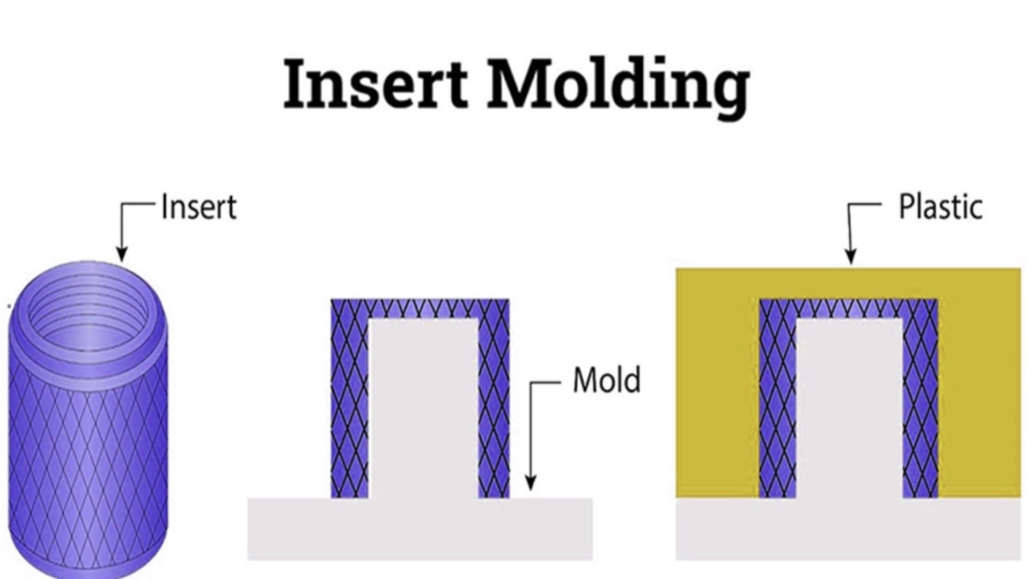

5.金型の組み立てと取り付け

機械加工され、処理されたすべての金型部品は、完成した金型システムを作るために組み合わされる。これには以下が含まれる:

- 金型システムには、プラスチック成形ツールのコアとキャビティ・ユニットの両方が含まれる。

- 成形品はエジェクターピンを通して取り出すことができる。

- このシステムには、金型温度を制御し、生産サイクルをスピードアップするチャンネルが含まれている。

- ガイドピンとブッシングは、金型部品が製造中に正しい位置に保たれるようサポートする。

射出成形で高品質の製品を生産するためには、金型のフィッティングを正しく行う必要があります。中国の射出成形金型製造専門会社の専門エンジニアは、各金型部品が完璧にフィットするまでチェックし、改良します。

6.金型試験と試運転

金型メーカーは、通常の生産を開始する前に、最初の射出成形作業で金型をテストします。このステップにより、以下のことが保証される:

- 金型は何の問題もなく正しく機能する能力を証明している。

- プラスチック部品は、サイズ、表面品質、材料強度などの品質要件に適合している。

- メーカーは、大量生産を開始する前に、製品の品質を高めるために必要な変更を行う。

プラスチック金型メーカーの中国企業は、様々なプラスチック材料で金型を試作し、その性能と生産効果をチェックしている。

7.金型の修正と最終承認

私たちのチームは、テストでパフォーマンスや操作に問題が見つかった場合、必要な変更を行います。これには以下が含まれます:

- 冷却システムは、熱をよりよく取り除くための調整が必要だ。

- 金型メーカーがエジェクターピンの位置を調整することで、部品の取り外しが容易になる。

- 金型部品の平滑化または再形成によりキャビティ表面を改善します。

金型が検査ですべての品質基準を満たした後、大規模な製造の準備が整う。

8.金型納入と生産開始

承認された金型は射出成形工場に運ばれ、そこで生産作業員が金型を射出成形機に取り付ける。中国の一流金型メーカーは、お客様の金型を将来にわたって維持するために、技術的な支援とメンテナンスのガイドラインを提供します。

射出成形のコストを左右する要因

プラスチック金型とプラスチック射出成形部品のコストは、製造プロジェクトの全体的な成功を決定する重要な要因である。射出成形のコストに影響するのは、部品の複雑さ、サイズ、表面仕上げ、材料の選択、金型キャビティ、生産量などです。これは、企業が設計を最適化し、プロの金型メーカーと契約する費用を削減するために研究することができます。

デザインの複雑さ

金型の製造コストは、部品の複雑さに直接依存します。より高度な金型、必要なエンジニアリング、追加加工は、より高い金型価格に貢献します。コストを最小化するためには、不必要な特徴、鋭角、細部を可能な限り単純化する必要があります。設計の一部をシンプルに保つことができれば、部品はその機能を犠牲にすることなく、非常に費用対効果が高くなります。

コンポーネントのサイズ

当然、部品が大きくなれば金型も大きくなり、その分、原材料の使用量と加工時間が増える。総コストは、金型サイズが大きくなるほど増加する。射出成形部品の場合、設計の本質的な側面のひとつは、性能に影響を与えることなく部品のサイズを最適化できることです。不必要な嵩を減らす(この例では、バニラのさやを減らす)ことで、製品の完全性を保ちながら製造コストを下げることができます。

素材の選択

材料費と金型費は、成形工程で使用するプラスチックの種類に強く影響される。強化プラスチックや高性能ポリマーのようなプラスチックは、その耐久性と特殊な特性のためにコストが高くなります。また、耐摩耗性や耐熱性のプラスチックを使用する場合は、摩耗に耐えるために硬化鋼などが必要となり、結果として全体的なコストが高くなります。品質が良く、性能に妥協しない素材を選ぶことが重要です。

表面仕上げの要件

成形部品の表面仕上げは、部品の美観とコストに影響します。メーカーは、最終製品の目に見える部分ではない部品については、低グレードの仕上げ、SPI仕上げB-3、またはCグレードの仕上げという選択肢を持っています。しかし、美しい仕上げを望むのであれば、製造工程に追加工程と追加コストが必要になります。

キャビティ数と生産量

その結果、コストの検討は金型のキャビティ構成に大きく左右される。つまり、シングル・キャビティ金型は製造コストは安いが、生産効率が悪いため、部品単価は高くなる。しかし、マルチキャビティ金型やファミリー金型は、稼動時間が早く、1個あたりのコストは低くなるが、初期金型コストは高くなる。

この場合、少量生産用のシングルキャビティ金型が最も費用対効果の高い選択肢となる。それにもかかわらず、大量生産では、マルチキャビティ金型は、生産量と効率の向上を通じて、長期的なコストを大幅に削減することができます。

プラスチック射出成形のコスト見積もり方法

射出成形プロジェクトを計画する際、メーカーが提示する価格だけでは、プロジェクトの実際のコストを完全に把握できない場合があります。プラスチック射出成形のコストを見積もる方法はたくさんあり、企業がより良い決断をするのに役立ちます。さまざまな生産量にかかる費用を組織的に計算するのに役立つ、次のような方法があります。

少量射出成形のコスト見積もり

フィーチャーベースのコスト見積もりは、少量生産に非常に有効である。金型のコストはこの部品の価格に大きく影響するため、少量生産射出成形では多くの場合、迅速な金型製作技術を使用して金型を迅速に製作し、少数の金型を生産できるようにします。

材料の価格は、部品の形状と設計要件に応じて正確に見積もられます。また、部品の形状、材料特性、機械の仕様に基づいてサイクルタイムを最適化するために、利用可能な機械の列を持つデータベースから適切な射出成形機を選択する必要があります。

コスト見積もりにおけるもう一つの重要なステップは、金型ベースの選択である。最も効率的な金型配置を選択するために、よく知られた金型サプライヤーの標準金型サイズを使用することができます。異なるキャビティ配置について製造コストと材料コストを計算すると、最も経済的に実行可能な配置を決定することができます。

大量生産のためのフィーチャーベースのコスト見積もり

特徴コスト見積もり法は、大量生産に最適である。一回の生産で製造されるユニット数が多いため、金型費用はより多くのユニット数に分散され、より耐久性のある高精度の金型を、初期費用は高くても使用することができます。

現在の原材料価格に基づき、部品の形状から材料費の見積もりを行う。もう一つの要素は、生産コストを削減し、サイクルタイムを短縮するために、最適な射出成形機を選択することである。

金型費用を計算できるように、標準金型のサイズとカテゴリーを使用して金型ベースを選択する必要があります。その後すぐに、部品の形状と生産要件に応じて、必要な金型のセットアップを行います。複数のキャビティ構成を数学的に評価することで、材料費、製造費、金型費を組み合わせた最も費用対効果の高いキャビティを決定することができます。

プラスチック金型コスト見積もり

金型自体の製造コストは、特徴に基づく別のコスト見積もり方法を使用して決定することもできる。部品の寸法とキャビティ数などの必要な特徴から、標準的な金型のサイズを決定します。加工要件と全体的な価格は、金型のタイプ、SPI標準金型、または少量生産用のラピッドプロトタイプタイプによって異なります。

短時間で金型を製造する方法は、少量生産製品のリードタイムを短縮することができる。しかし、大量生産の場合、耐久性のために作られた高精度の金型は、後日、より安価なオプションであることが判明する。

平均コスト見積もりアプローチ

射出成形のコスト計算機は、部品形状なしで射出成形の仕事のコストの基本的なアイデアを与えるでしょう。材料選択、ランナー数、部品数などの追加工程パラメータも、この段階的工程移行方法に必要です。

価格データベースは、部品の材料費を推測するのに役立ちますが、サイクルタイム、機械レート、人件費などのカスタマイズ可能なパラメータは、生産費を内訳します。金型コストが考慮されると、材料、製造、金型製造の詳細なコスト概要が作成され、企業が非常に体系的に予算を計画するのに役立ちます。

信頼できる中国射出成形会社を見つけるための重要なヒント

中国の金型メーカーの選択は、良い製品の品質、良い納期と良いコスト能力のための鍵です。中国の信頼できる射出成形金型メーカーとの提携は、射出成形プロセスの複雑さにより、成形プロジェクトの成功に影響を与える可能性があります。このようなことから、信頼できる製造パートナーを探す際の6つのポイントをご紹介します。

ヒント1:製品の品質を評価する

中国の射出成形金型メーカーを選ぶ際には、製品の品質が最優先されるべきであるという点を設定する必要があります。あなたが使用している材料は、高精度である可能性が高く、会社はあなたの製品が同様に良好であることを保証するために、より多くの方法で機能します。

パートナーシップを結ぶ前に、以下のステップを踏む:

- 彼らの経験と経営体制をチェックするには、同社のウェブサイトを訪れて確認してほしい。

- 会社はISO規格などの品質管理認証を要求すべきである。

- 他の過去のプロジェクトの詳細(写真、ケーススタディなど)を持っているかどうかを確認し、その能力を評価してもらう。

- 同じような製品を作った経験があるかどうか聞いてみよう。

評判の良い中国の金型メーカーは、品質基準と過去の仕事の面で彼らが立っている場所を常に非常に明確にしています。

ヒント2:安定した生産能力の確認

中国プラスチック金型メーカーを選択するもう一つの大きな要因は、タイムリーな納期が要求されることです。射出成形プロジェクトに関連する非常にリードタイムでは、メーカーが一貫して期限を守ることができるかどうかを確認することが非常に重要です。

評価にあたっては、企業の生産能力を把握しなければならない。

- ウェブサイトに掲載されている設備や機械の様子をご覧ください。

- 射出成形機と設備の詳細リストをご覧ください。

- 受注量を満たすのに十分な生産ラインを持っていることを確認してください。

しかし、安定した生産能力と十分な設備の整った工場を持つ中国の射出成形金型メーカーは、遅延やその他の予期せぬ問題を避けるのに役立つことを考慮しなければならない。

ヒント3:専門的なテクニカル・サポートの確保

射出成形プロセスは複雑なエンジニアリングであり、すべての製品設計者が金型製造の専門家ではありません。最高の中国金型メーカーは、あなたの設計を最適化し、生産リスクを排除するのに役立つはずです。

コミュニケーションの初期段階のようだ:

- 設計上の欠陥の可能性について、メーカーは専門的見地からフィードバックを提供しているか?

- その会社のエンジニアは、あなたの金型設計の実現可能性を検討していますか?

- 耐久性やコスト効率を向上させるような改善提案ができるか?

中国の優秀な射出成形金型メーカーは、金型製作の前に技術的な課題に対処し、コストのかかる修正を避けることで、プロジェクトを合理化するのに役立ちます。

ヒント4:コミュニケーションは王様か女王様

中国のプラスチック金型メーカーと仕事をする場合、言葉の壁がないと、誤解や遅れが生じる可能性がある。

次のような会社を探す:

- 英語を話す営業担当者がいるので、相談もできる。

- また、多言語を話すスタッフがいるため、主要な担当者が不在の場合でも、継続的なコミュニケーションが可能である。

- 技術的なディスカッションのために、お客様の使用言語でエンジニアに直接アクセスできます。

コミュニケーション能力の高いメーカーは、あなたの時間をより有効に使い、あなたが何を望んでいるかをよりよく理解する。

ヒント5:費用対効果の高いソリューションの価格を比較する

しかし、射出成形はかなり高価になる可能性があるため、品質を損なうことなく競争力のある価格を提供できる中国金型メーカーを見つけることが非常に重要です。

最良の取引を確保するために:

- 様々なメーカーに複数の見積もりを送ってもらう。

- 金型代、材料費、製作費などの価格を比較し、スケジュールを比較する。

- より金型にフィットする金型設計や大量購入割引など、コスト削減の選択肢を検討する。

中国の信頼できる射出成形金型メーカーであれば、価格面で透明性のある見積もりを得ることができ、コスト面で大きな痛手を負うことなく、予算に合ったソリューションを見つける手助けをすることができます。

ヒント6:会社の評判をチェックする

あなたがプラスチック金型メーカー中国のパートナーシップに最終的なコミットメントを行う前に、それは彼らの市場の評判のアイデアを得ることが不可欠である。会社の過去の顧客との記録は、その信頼性とサービスの質の指標である。

これがメーカーの評判をチェックする方法だ:

- 古くからの顧客の名前を伝え、紹介を依頼し、彼らの経験を尋ねる。

- オンライン・レビュー、コメント、他者から引用されたレビュー(Testimonial)、または独自の評価を検索します。

- その会社が業界で働いてきた期間と、特に有名ブランドと仕事をしてきた相手を調査する。

良好な経験を持つ中国の肯定的な顧客フィードバックの射出成形金型メーカーは、高品質の結果とプロフェッショナルなサービスを提供する可能性が高くなります。

中国で最高の金型メーカーを選ぶには?

金型メーカーを選ぶのは簡単なことではない。考えなければならないのは

1.業界での経験と評判

このビジネスで歴史のあるメーカーを検索します。経験豊富な中国の金型メーカーは、成功したプロジェクトの長いポートフォリオを持っており、便利なクライアントのレビューを読んでください。

2.製造能力

あなたが選択したプラスチック金型メーカー中国が開発されたマシンと技術を持っていることを確認してください。複雑な金型の高い精度は、設備の整った工場で製造することができます。

3.品質管理と認証

金型製作は品質が保証されている。ISOの認証を持っていることは、中国のトップ金型メーカーの基準であり、品質管理の厳格な措置を持っていることも考慮すべきである。

4.コミュニケーションとカスタマーサポート

国際ビジネスにおけるコミュニケーションは明確です。お客様のニーズを理解し、最新情報をタイムリーに提供できるメーカーと協力しましょう。

5.価格とリードタイム

中国の異なる射出成形金型メーカーのコストを比較します。手頃な価格は重要ですが、決して品質を犠牲にしてはいけません。同様に、サプライヤーが納期の要件を満たすことができることを確認してください。

様々な産業におけるプラスチック金型メーカーの役割

それぞれ、特定の金型を必要とする幅広い産業にサービスを提供している。

1.自動車産業

彼らは自動車部門のバンパー、ダッシュボード、エンジン部品のための高精度の金型を作成することができなければなりません。信頼できるプラスチック金型メーカーは、プロジェクトの耐久性と一貫性を保証します。

2.医療業界

医療機器・器具は衛生法規に厳格に従わなければならない。金型メーカー各社は国際基準を遵守し、安全性と品質を保証しています。

3.エレクトロニクス産業

トップ射出成形金型メーカー中国企業は、スマートフォンの筐体、回路基板部品などの電子メーカーのために最高の精度で複雑なデザインを設計し、作成します。

4.消費財

家庭用製品、玩具、包装ソリューションには、生産レベルを維持できるように高品質の金型が必要である。中国の型製造業者は革新的で、費用効果が大きい解決を提供できる。

中国における金型製造の将来動向

技術の発展に伴い、中国の金型産業は今も成長を続けている。世界の将来を示す重要なトレンドは以下の通りである。

1.自動化とAIの統合

ロボット工学とAI駆動システムは、精度を高め、繰り返しを減らすために、多くのメーカーが採用している。

2.環境に優しい素材

プラスチック廃棄物への懸念が高まる中、中国の射出成形金型メーカーの多くが持続可能な材料を模索している。

3.金型製作における3Dプリンティング

3Dプリンティング技術により、試作段階が変わり、開発コストと時間が削減される。

4.グローバル・コラボレーションの強化

国際的な企業は、品質を高め、国際的な足跡を拡大するために、それぞれ中国の金型メーカーと提携している。

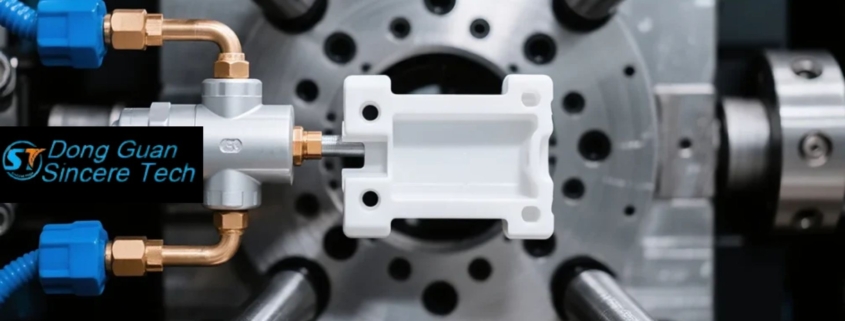

Sincere Tech - 中国の主要な金型製造会社

Sincere Tech株式会社は2005年に設立され、包括的な製造ソリューションを提供する業界を作る中国の金型のリーダーです。同社は広東省に位置し、東莞市に本社を置き、我々はプラスチック射出成形金型、ダイカスト金型、シリコーンゴム金型とCNC加工サービスに特化。

多様なサービス・ポートフォリオ

Sincere Techは、さまざまな業界に対応する広域サービスプロバイダーである。

- 高品質のプラスチック射出成形:製品はプラスチック部品で、自動車、電子機器、医療機器、消費財の分野向けの高品質なものです。

- アルミニウム、マグネシウム、亜鉛のダイカスト鋳造に特化し、精度と多用途性によって要求されるものが異なる同社は、業界のニーズに応えている。

- シリコーンゴム成形を提供し、同社は、製品が特定の機能だけでなく、審美的な基準に従って生産されていることを保証します。

- 高度なCNC機械:私達の機械類は複雑で、精密の生産のための高度の CNC 機械が装備され、優秀な許容および終わり、部品を達成します。

- ラピッドプロトタイピングと製品組立サービスのサプライヤーとして、同社はそのサービスでコンセプトから完成までのシームレスな移行を保証します。

品質保証と認証

厳格な品質管理システムのもと、Sincere TechはISO 9001:2015規格に従って運営されています。この種のコミットメントは、例外なく製品が顧客の期待を満たすだけでなく、それを上回ることを保証します。

顧客中心アプローチ

Sincere techは顧客重視の方法論を採用し、コンサルテーションからポストプロダクションのサポートに至るまで、パーソナライズされたサービスを提供しています。これは、長期的なパートナーシップを強化し、お客様のプロジェクトが正確かつ効率的に行われることを保証します。

グローバルなリーチと業界での認知度

Sincere Techは、全国で全世界に強い存在感を獲得しています。アルミ鋳造の業界では、中国と米国のトップアルミ鋳造メーカーとして評判の高いリーダーです。

結論として、Sincere Tech株式会社は金型製造業界の入り口に位置しているため、膨大な種類のサービスを担い、品質水準を保証し、信頼できる創造的な製造を求める企業にとって、顧客に優しい企業である。

結論

中国の射出成形金型メーカーは世界市場では比較的新しいメーカーだが、射出成形金型業界では絶大な評判を得ている。中国の金型メーカーは、高度な技術、熟練した労働力、費用対効果の高い生産のおかげで、世界でよく知られるようになりました。短いリードタイム、精密工学および費用効果が大きいカスタマイズされた解決は信頼できる型の製造を必要とする会社が寄与するものである。自動化および環境に優しい練習の傾向は増加し、中国を企業でより強くさせる。中国で最高の金型メーカーを選択することは、その経験、生産能力、品質管理、顧客サービスの厳格な審査を通過する以外にありません。射出成形金型の設計、製造、仕上げ工程の最高水準を確保するためには、中国の信頼できる射出成形金型メーカーと取引する必要がある。中国の金型メーカーは、自動車、医療、エレクトロニクス、消費財産業向けに一連のソリューションを提供することができる。

さらに、中国のプラスチック金型メーカーは拡張可能な生産能力を持っており、企業は低コストを維持しながら有利に成長することができる。さらに、メーカーは環境に優しい材料の使用やエネルギー効率の高いプロセスを検討するのに時間をかけている。しかし、全体的には、中国は優れた技術を持っており、製品は手頃な価格であり、その品質は国際基準を満たしていることを確信できるものであるという理由から、射出成形金型製造のための最良の場所であることに変わりはない。

よくある質問

1.なぜ人々は射出成形金型製造のために中国を使用するのですか?

中国での生産はコスト効率も高く、高度な技術、熟練した労働力、そしてリードタイムの短さもあり、中国は射出成形金型製造の世界的リーダーとなっている。

2.どのように中国の良い金型製造会社を選択するには?

金型メーカーを選択する前に、関連認証、十分な生産能力、品質管理対策、顧客レビューを持っている経験豊富な金型メーカーを選択してください。

3.プラスチック射出成形を必要とする中国の産業は?

中国の金型メーカーは、自動車、電子機器、医療、包装、消費財など、高品質で精密な部品を必要とする多くの産業を支えている。

4.中国の金型メーカーは複雑なデザインを作ることができるか?

実際、中国の製造業者は、高度なCNC機械加工とオートメーションのおかげで、非常に複雑で正確な金型設計を行うことができる。

5.中国の射出成形金型メーカーは国際品質基準に適合しているか?

ISO認証を受けた中国の主要な金型メーカーも、グローバルな業界標準を満たすために厳格な品質管理に従っています。