Formowanie wtryskowe nylonu: Formowanie marzeń, nie tylko tworzyw sztucznych!

Formowanie marzeń, nie tylko tworzyw sztucznych!

W świecie, w którym innowacje napędzają postęp, sztuka formowania wtryskowego stała się potężnym narzędziem do przekształcania pomysłów w rzeczywistość, zwłaszcza jeśli chodzi o nylon - materiał znany ze swojej wszechstronności, wytrzymałości i trwałości. Formowanie wtryskowe nylonu zrewolucjonizował różne branże, od motoryzacyjnej po towary konsumpcyjne, umożliwiając producentom wytwarzanie wysokiej jakości komponentów na dużą skalę. W tym artykule zagłębimy się w skomplikowany świat formowania wtryskowego nylonu, badając jego znaczenie, szczegóły techniczne procesu i wyzwania, przed którymi stoją producenci w dążeniu do doskonałości.

W całym artykule odkryjemy naukę i kunszt stojący za formowaniem wtryskowym nylonu, badając, w jaki sposób ciepło i ciśnienie współpracują ze sobą, tworząc skomplikowane projekty z prostych granulek. Zapewnimy wgląd w temperatury wymagane do formowania nylonu, proces krok po kroku od surowców do gotowych produktów oraz typowe problemy, które mogą pojawić się podczas produkcji. Ponadto zbadamy przyszłość formowania wtryskowego nylonu, zastanawiając się, czy jest to marzenie, które warto realizować, czy koszmar, który producenci muszą pokonać.

Pod koniec tej podróży nie tylko zrozumiesz techniczne aspekty formowania wtryskowego nylonu, ale także docenisz kreatywność i pomysłowość, które kryją się w każdym formowanym elemencie. Niezależnie od tego, czy jesteś weteranem branży, czy ciekawskim nowicjuszem, ta eksploracja formowania wtryskowego nylonu dostarczy Ci cennych informacji i być może zainspiruje Cię do uformowania kilku własnych marzeń - jednej plastikowej części na raz!

Formowanie marzeń: Nylonowa rewolucja zaczyna się dzisiaj!

Powstanie nylonu

Historia nylonu rozpoczyna się pod koniec lat trzydziestych XX wieku, kiedy to firma DuPont wprowadziła ten syntetyczny polimer jako pierwsze całkowicie syntetyczne włókno. Pierwotnie zaprojektowany jako zamiennik jedwabiu w damskich pończochach, nylon szybko przyciągnął uwagę dzięki swojej wytrzymałości, elastyczności i odporności na ścieranie. Przez dziesięciolecia nylon ewoluował poza tekstylia, stając się podstawą w produkcji różnych komponentów przemysłowych, materiałów opakowaniowych i towarów konsumpcyjnych.

Obecnie rynek formowania wtryskowego nylonu przeżywa boom, z szacowaną stopą wzrostu na poziomie 5,8% w latach 2021-2028, jak podają różni analitycy branżowi. Wzrost ten jest napędzany przez rosnące zapotrzebowanie na lekkie i trwałe materiały w sektorach takich jak motoryzacja, lotnictwo i elektronika. Ponieważ zrównoważony rozwój staje się pilną kwestią, możliwość recyklingu nylonu i potencjał produkcji na bazie biologicznej sprawiły, że stał się on atrakcyjną opcją dla świadomych ekologicznie producentów.

Dlaczego warto wybrać nylon?

Co sprawia, że nylon jest najlepszym materiałem do formowania wtryskowego? Odpowiedź leży w jego unikalnych właściwościach. Nylon charakteryzuje się doskonałą wytrzymałością mechaniczną, dzięki czemu idealnie nadaje się do komponentów wymagających trwałości. Jego niski współczynnik tarcia pozwala na płynną pracę ruchomych części, co jest szczególnie ważne w zastosowaniach motoryzacyjnych i przemysłowych. Dodatkowo, nylon jest odporny na chemikalia, oleje i rozpuszczalniki, co dodatkowo zwiększa jego użyteczność.

Wszechstronność nylonu rozciąga się na jego dostępność w różnych gatunkach, z których każdy nadaje się do określonych zastosowań. Na przykład, nylon wypełniony włóknem szklanym oferuje zwiększoną integralność strukturalną, dzięki czemu idealnie nadaje się do ciężkich komponentów. Tymczasem mieszanki nylonu, takie jak nylon 6/66 lub nylon 12, mogą być dostosowane do określonych właściwości użytkowych, od wyższej odporności na uderzenia po lepszą elastyczność.

Zmiana w paradygmatach produkcji

Tradycyjnie procesy formowania były liniowe i czasochłonne, obejmując wiele etapów, które zwiększały czas i koszty produkcji. Jednak wraz z pojawieniem się zaawansowanych technik formowania wtryskowego nylonu, producenci mogą osiągnąć znaczną wydajność. Zautomatyzowane procesy, w połączeniu z zaawansowaną robotyką, pozwalają na szybkie zmiany między seriami produktów, zmniejszając przestoje i ilość odpadów.

Co więcej, integracja technologii Przemysłu 4.0 zmieniła sposób, w jaki producenci podchodzą do formowania wtryskowego nylonu. Inteligentne czujniki i urządzenia IoT (Internet of Things) monitorują proces formowania w czasie rzeczywistym, dostarczając cennych danych, które można wykorzystać do optymalizacji parametrów produkcji. Ta zmiana w kierunku konserwacji predykcyjnej nie tylko poprawia jakość produktu, ale także minimalizuje koszty związane z awarią sprzętu.

Aplikacje w świecie rzeczywistym

Wszechstronność formowania wtryskowego nylonu jest widoczna w jego szerokim zakresie zastosowań. W sektorze motoryzacyjnym nylon jest wykorzystywany do produkcji zbiorników paliwa, złączy elektrycznych i różnych elementów wewnętrznych, takich jak klamki drzwi i gałki dźwigni zmiany biegów. W przypadku dóbr konsumpcyjnych nylon formuje wszystko, od przyborów kuchennych po sprzęt sportowy, pokazując jego zdolność adaptacji do różnych projektów i funkcji.

Jednym z godnych uwagi przypadków jest zastosowanie nylonu w produkcji lekkich części samochodowych, które pomagają poprawić wydajność paliwową. Zastępując cięższe materiały nylonem, producenci mogą zmniejszyć wagę pojazdu, co prowadzi do niższej emisji i lepszych osiągów. Trend ten wpisuje się w dążenie przemysłu motoryzacyjnego do zrównoważonego rozwoju, czyniąc nylon istotnym graczem w przyszłości projektowania pojazdów.

Wyzwania na horyzoncie

Chociaż perspektywy dla formowania wtryskowego nylonu są jasne, nadal istnieją wyzwania. Wahania cen surowców nylonowych i konkurencja ze strony materiałów alternatywnych, takich jak metal i kompozyty, mogą mieć wpływ na rynek. Ponadto zapewnienie stałej jakości formowanych produktów może być trudne, zwłaszcza w przypadku zmian właściwości surowców i warunków środowiskowych. Producenci muszą inwestować w badania i rozwój, aby wyprzedzić te wyzwania i kontynuować wprowadzanie innowacji.

Podsumowując, rewolucja nylonowa jest w toku, przynosząc ze sobą ekscytujące możliwości i wyzwania. Zrozumienie potencjału nylonu w formowaniu wtryskowym ma kluczowe znaczenie dla producentów, którzy chcą pozostać konkurencyjni na ewoluującym rynku. W miarę jak posuwamy się naprzód, pozostaje pytanie: jak możemy wykorzystać pełny potencjał nylonu i kontynuować formowanie marzeń, a nie tylko tworzyw sztucznych?

Formowanie wtryskowe nylonu: Sztuka tworzenia tworzyw sztucznych

Zrozumienie formowania wtryskowego

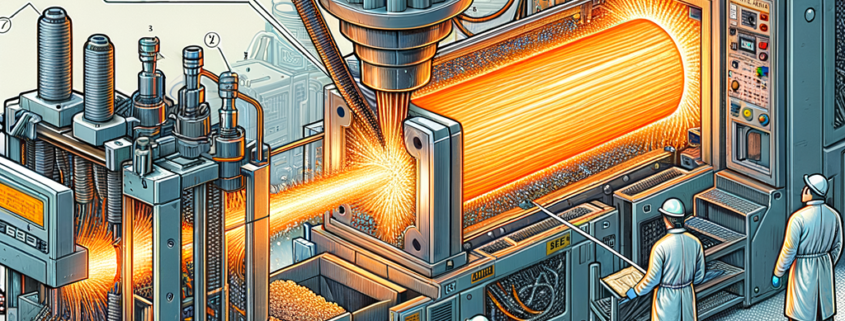

Formowanie wtryskowe to zaawansowany proces produkcyjny, który polega na wtryskiwaniu stopionego materiału do formy w celu uzyskania określonego kształtu. Proces ten składa się z kilku kluczowych etapów: przygotowania materiału, wtrysku, chłodzenia i wyrzucania. Każdy etap wymaga precyzji i dogłębnego zrozumienia zachowania materiału, szczególnie podczas pracy z nylonem.

Aby rozpocząć, granulki nylonowe muszą najpierw zostać wysuszone, ponieważ wilgoć może negatywnie wpłynąć na wydajność materiału. Po wysuszeniu granulki są podawane do podgrzewanej beczki, gdzie są topione i mieszane. Stopiony nylon jest następnie wtryskiwany do formy pod wysokim ciśnieniem, gdzie przybiera kształt pożądanego elementu. Po odpowiednim schłodzeniu forma jest otwierana, a gotowa część jest wyrzucana.

Nauka stojąca za magią

To, co odróżnia nylon od innych tworzyw sztucznych, to jego unikalne właściwości termiczne i mechaniczne. Zdolność nylonu do pochłaniania i zatrzymywania ciepła umożliwia formowanie go w złożone projekty przy jednoczesnym zachowaniu integralności strukturalnej. Jakość ta ma kluczowe znaczenie w branżach wymagających precyzyjnie zaprojektowanych komponentów, takich jak przemysł lotniczy lub urządzenia medyczne.

Co więcej, krystaliczność nylonu odgrywa znaczącą rolę w jego zachowaniu podczas formowania. Różne gatunki nylonu mogą wykazywać różne stopnie krystaliczności, wpływając na sposób chłodzenia i krzepnięcia w formie. Producenci muszą wziąć pod uwagę te czynniki przy wyborze odpowiedniego gatunku nylonu do swoich projektów formowania wtryskowego, ponieważ mogą one znacząco wpłynąć na wydajność części.

Opanowanie projektowania form

Tworzenie formy do formowania wtryskowego nylonu przypomina tworzenie pięknej rzeźby. Faza projektowania ma kluczowe znaczenie, ponieważ może determinować nie tylko estetykę produktu końcowego, ale także jego funkcjonalność. Inżynierowie muszą wziąć pod uwagę takie czynniki, jak grubość ścianek, kąty wypływu ułatwiające wyrzucanie oraz kanały chłodzące zapewniające wydajne odprowadzanie ciepła.

Dodatkowo, należy starannie dobrać materiał formy. Powszechnie wybierane są stale narzędziowe i aluminium, z których każda ma swoje zalety i wady. Chociaż formy aluminiowe są generalnie tańsze i oferują szybszy czas realizacji, mogą nie wytrzymać zużycia w produkcji wielkoseryjnej tak skutecznie, jak ich stalowe odpowiedniki.

Prędkość wtrysku: potrzeba prędkości

Prędkość ma kluczowe znaczenie w formowaniu wtryskowym, a szybkość, z jaką materiał jest wtryskiwany do formy, może mieć duży wpływ na produkt końcowy. Wysokie prędkości wtrysku mogą prowadzić do wad, takich jak wypaczenie lub niepełne wypełnienie, podczas gdy niskie prędkości mogą wydłużyć czas cyklu i zmniejszyć ogólną produktywność. Osiągnięcie właściwej równowagi wymaga doświadczenia i zrozumienia, jak nylon zachowuje się w różnych warunkach.

Producenci często wykorzystują oprogramowanie symulacyjne do przewidywania zachowania przepływu i optymalizacji prędkości wtrysku. Modelując proces wtrysku, inżynierowie mogą zidentyfikować potencjalne problemy przed ich wystąpieniem, oszczędzając czas i zasoby podczas rzeczywistej produkcji. Taka technologia stała się niezbędna w dążeniu do perfekcji formowania.

Kontrola jakości: Ostateczna granica

Zapewnienie jakości jest najważniejsze w formowaniu wtryskowym nylonu, ponieważ wady mogą prowadzić do kosztownych wycofań z rynku i utraty reputacji. Producenci stosują różne metody testowania, w tym kontrole wizualne, pomiary wymiarów i oceny właściwości mechanicznych, aby zapewnić, że każda formowana część spełnia rygorystyczne standardy jakości.

Jedną z powszechnie stosowanych technik jest wykorzystanie statystycznej kontroli procesu (SPC), która obejmuje monitorowanie i kontrolowanie procesu formowania wtryskowego za pomocą metod statystycznych. Analizując dane z serii produkcyjnych, producenci mogą identyfikować trendy i wdrażać działania naprawcze przed wystąpieniem usterek, co dodatkowo zapewnia niezawodność ich produktów.

Studia przypadków: Historie sukcesu

Kilka firm z powodzeniem wykorzystało formowanie wtryskowe nylonu do ulepszenia swojej oferty produktowej. Na przykład wiodący producent samochodów wdrożył formowanie wtryskowe nylonu do produkcji lekkich przewodów paliwowych. Zastępując cięższe elementy stalowe nylonem, firma osiągnęła znaczne oszczędności masy, poprawiając wydajność pojazdu i zmniejszając emisję spalin.

Dodatkowo, firma z branży elektroniki użytkowej zwróciła się w stronę nylonu do produkcji etui na smartfony, które wymagały połączenia trwałości i estetyki. Wykorzystując nylon wypełniony włóknem szklanym, firma wyprodukowała etui, które nie tylko chroniły urządzenia, ale także przyciągały uwagę konsumentów swoim eleganckim wyglądem. Takie historie sukcesu ilustrują, w jaki sposób formowanie wtryskowe nylonu może przekształcić branże i napędzać innowacje.

Podgrzewanie rzeczy: temperatury, które sprawiają, że się pocisz

Znaczenie kontroli temperatury

Temperatura odgrywa kluczową rolę w procesie formowania wtryskowego nylonu. Zarówno temperatura cylindra, jak i formy muszą być skrupulatnie kontrolowane, aby zapewnić optymalne topienie, przepływ i chłodzenie nylonu. Jeśli temperatury są zbyt niskie, nylon może nie stopić się całkowicie, co prowadzi do słabego wypełnienia i wad. I odwrotnie, jeśli temperatura jest zbyt wysoka, materiał może ulec degradacji, powodując przebarwienia i pogorszenie właściwości mechanicznych.

Temperatura beczki jest zwykle ustawiana w zakresie od 230°C do 280°C (446°F do 536°F), w zależności od używanego gatunku nylonu. Niezbędne jest ścisłe monitorowanie tej temperatury, ponieważ wahania mogą znacząco wpłynąć na lepkość stopionego materiału. Właściwe zarządzanie temperaturą beczek nie tylko zapewnia stałą jakość, ale także zwiększa wydajność produkcji, minimalizując czas cyklu.

Chłodzenie: Nieznany bohater

Chłodzenie jest równie ważne jak ogrzewanie w procesie formowania wtryskowego. Po wtryśnięciu nylonu do formy, musi on ostygnąć, aby zestalić się do pożądanego kształtu. Szybkość chłodzenia może wpływać na stabilność wymiarową, wykończenie powierzchni i właściwości mechaniczne formowanej części. Dlatego inżynierowie muszą starannie zaprojektować kanały chłodzące w formie, aby ułatwić równomierne chłodzenie i uniknąć wypaczeń lub deformacji.

Czasy chłodzenia mogą się różnić w zależności od grubości i złożoności formowanej części. Cienkościenne komponenty mogą wymagać zaledwie kilku sekund chłodzenia, podczas gdy grubsze części mogą potrzebować kilku minut. Producenci często przeprowadzają symulacje chłodzenia w celu optymalizacji projektów form, zapewniając równomierne i wydajne rozpraszanie ciepła.

Konsekwencja w działaniu: Klucz do sukcesu

Utrzymanie stałej temperatury w całym procesie formowania wtryskowego wymaga starannego planowania i monitorowania. Producenci często stosują zaawansowane systemy kontroli temperatury, które wykorzystują termopary i grzałki do precyzyjnego zarządzania temperaturą. Takie systemy mogą być zintegrowane ze sterowaniem maszyny, umożliwiając regulację w czasie rzeczywistym w oparciu o informacje zwrotne z procesu formowania.

Dodatkowo, wykorzystanie analizy danych może zapewnić cenny wgląd w trendy i wahania temperatury. Analizując dane historyczne, producenci mogą identyfikować wzorce i odpowiednio dostosowywać swoje procesy, zapewniając stałą jakość i wydajność formowanych części.

Wady związane z temperaturą: Ostrzeżenie

Wady związane z temperaturą mogą być najgorszym koszmarem producenta. Niewystarczające topienie może prowadzić do krótkich strzałów lub niekompletnych wypełnień, podczas gdy nadmierne temperatury mogą powodować splay, wadę charakteryzującą się smugami lub plamami na powierzchni formowanej części. Producenci muszą zachować czujność, ponieważ wady te mogą zagrozić integralności i estetyce produktu końcowego.

Jednym z przykładów problemu związanego z temperaturą jest zjawisko znane jako "degradacja termiczna". Jeśli nylon jest wystawiony na działanie zbyt wysokich temperatur przez dłuższy czas, może ulec rozpadowi, powodując utratę wytrzymałości mechanicznej i przejrzystości. Aby zmniejszyć to ryzyko, producenci muszą przestrzegać zalecanych temperatur przetwarzania i stosować techniki suszenia, aby zminimalizować zawartość wilgoci w granulkach nylonu.

Przyszłość kontroli temperatury

Wraz z postępem technologicznym rozwijają się również metody zarządzania temperaturą podczas formowania wtryskowego nylonu. Pojawiające się technologie, takie jak ogrzewanie na podczerwień i laserowe monitorowanie temperatury, obiecują poprawę kontroli temperatury. Innowacje te mogą poprawić wydajność i zmniejszyć ilość odpadów, zapewniając precyzyjne wykonanie każdego etapu procesu formowania.

Co więcej, na horyzoncie pojawia się integracja sztucznej inteligencji (AI) z systemami zarządzania temperaturą. Algorytmy sztucznej inteligencji mogą analizować dane z procesu formowania w czasie rzeczywistym w celu przewidywania optymalnych ustawień temperatury, co skutkuje poprawą spójności i jakości. W miarę dojrzewania tych technologii producenci będą lepiej przygotowani do zarządzania złożonością kontroli temperatury w formowaniu wtryskowym nylonu.

Od granulatu do perfekcji: Magia formowania rozwija się

Przygotowanie pelletu

Droga od granulatu do formowanych produktów rozpoczyna się od przygotowania materiału. Granulat nylonowy musi być starannie wysuszony, aby usunąć wilgoć, która może negatywnie wpłynąć na wydajność materiału podczas formowania. Suszenie zwykle odbywa się w ogrzewanych piecach lub suszarkach ze środkiem osuszającym, w których granulki są utrzymywane w określonych temperaturach przez z góry określony czas.

Proces suszenia ma kluczowe znaczenie, ponieważ nawet niewielkie ilości wilgoci mogą prowadzić do hydrolizy - reakcji chemicznej, która rozbija łańcuchy polimerowe w nylonie. Degradacja ta może negatywnie wpłynąć na właściwości mechaniczne formowanych części, skutkując niższą wytrzymałością i trwałością. Producenci muszą uważnie monitorować poziom wilgoci i przestrzegać zaleceń dotyczących suszenia w oparciu o konkretny gatunek nylonu.

Proces wtrysku

Po odpowiednim wysuszeniu granulki nylonu są podawane do wtryskarki. Bęben maszyny podgrzewa granulki do temperatury topnienia, tworząc lepki materiał gotowy do wtrysku. Faza ta charakteryzuje się wysokim ciśnieniem, ponieważ stopiony nylon jest wtryskiwany do gniazda formy z prędkością przekraczającą 300 mm/s.

Proces wtrysku wymaga precyzyjnej kontroli, aby zapewnić równomierne wypełnienie formy. Inżynierowie muszą wziąć pod uwagę takie czynniki, jak prędkość wtrysku, ciśnienie i czas utrzymywania, aby zoptymalizować cykl formowania. Nieprawidłowo wykonany wtrysk może prowadzić do wad, takich jak pułapki powietrzne lub niekompletne wypełnienie, co może zagrozić jakości gotowego produktu.

Chłodzenie i krzepnięcie

Po wypełnieniu wnęki formy stopionym nylonem rozpoczyna się chłodzenie. Proces chłodzenia ma kluczowe znaczenie, ponieważ przekształca lepki materiał w stan stały. Inżynierowie muszą zrównoważyć czas chłodzenia z wydajnością produkcji, ponieważ dłuższy czas chłodzenia może wydłużyć czas cyklu i zmniejszyć ogólną wydajność.

Konstrukcja systemu chłodzenia wewnątrz formy jest najważniejsza. Kanały chłodzące muszą być strategicznie rozmieszczone, aby promować równomierne rozpraszanie ciepła, zapewniając, że wszystkie obszary formy chłodzą się w tym samym tempie. Szybkie chłodzenie może prowadzić do wypaczeń lub pęknięć, podczas gdy powolne chłodzenie może skutkować nierównomiernym skurczem i niedokładnościami wymiarowymi.

Wyrzucenie: Moment prawdy

Gdy uformowana część wystarczająco ostygnie, forma otwiera się, a gotowy produkt jest wyrzucany. Tej fazie często towarzyszy westchnienie ulgi, ponieważ producenci mają nadzieję, że ich staranne planowanie i wykonanie opłaciły się. Mechanizm wyrzucający musi być zaprojektowany tak, aby zminimalizować naprężenia na części, zapewniając, że na tym krytycznym etapie nie wystąpią żadne wady.

Typowe metody wyrzucania obejmują wyrzutniki mechaniczne, wyrzut pneumatyczny i systemy hydrauliczne. Każda metoda ma swoje zalety i wady, w zależności od złożoności i delikatności formowanej części. Na przykład delikatne części mogą wymagać łagodniejszych metod wyrzucania, aby zapobiec uszkodzeniom, podczas gdy większe komponenty mogą korzystać z bardziej niezawodnych systemów.

Zapewnienie jakości: Kontrola końcowa

Po wyrzuceniu uformowane części przechodzą rygorystyczne kontrole jakości, aby upewnić się, że spełniają specyfikacje. Etap ten może obejmować inspekcje wizualne, pomiary wymiarowe i testy właściwości mechanicznych. Wszelkie wady zidentyfikowane podczas tego procesu mogą prowadzić do przeróbek lub złomowania, co podkreśla znaczenie dokładnego zapewnienia jakości.

Producenci często wdrażają protokoły kontroli jakości, które obejmują techniki statystycznego pobierania próbek. Testując reprezentatywną próbkę części, producenci mogą ocenić ogólną jakość i podejmować świadome decyzje dotyczące dostosowania procesu. Takie proaktywne podejście pomaga utrzymać wysokie standardy i zapewnia, że na rynek trafiają tylko najlepsze produkty.

Studia przypadków: Osiąganie perfekcji

Kilka godnych uwagi studiów przypadku pokazuje udaną podróż od granulatu do doskonałości w formowaniu wtryskowym nylonu. Na przykład producent urządzeń medycznych opracował nylonowy komponent do instrumentu chirurgicznego, który wymagał zarówno precyzji, jak i trwałości. Wykorzystując zaawansowane oprogramowanie symulacyjne, zespół zoptymalizował projekt formy i parametry przetwarzania, co zaowocowało bezbłędnym produktem końcowym.

Inna historia sukcesu dotyczy firmy produkującej artykuły sportowe, która wykorzystała formowanie wtryskowe nylonu do produkcji lekkich ram rowerowych. Starannie wybierając odpowiedni gatunek nylonu i optymalizując proces formowania, firma osiągnęła znaczną redukcję wagi bez uszczerbku dla wytrzymałości. Takie studia przypadków ilustrują transformacyjną moc formowania wtryskowego nylonu w osiąganiu wysokiej jakości, funkcjonalnych produktów.

Rozwiązywanie problemów: Gdy marzenia nie do końca się spełniają

Typowe problemy związane z formowaniem wtryskowym nylonu

Pomimo najlepiej ułożonych planów, producenci często napotykają wyzwania podczas procesu formowania wtryskowego nylonu. Powszechne problemy obejmują krótkie strzały, wypaczenia, wypływki i wady powierzchniowe, takie jak odkształcenia lub przebarwienia. Zrozumienie tych problemów i ich przyczyn jest niezbędne do ich skutecznego rozwiązania.

Krótkie wtryski występują, gdy gniazdo formy nie jest całkowicie wypełnione, co skutkuje niekompletnymi częściami. Problem ten może wynikać z niewystarczającego ciśnienia wtrysku, nieodpowiedniego przepływu materiału lub niewłaściwych ustawień temperatury. Zdiagnozowanie przyczyny ma kluczowe znaczenie dla zapobiegania przyszłym zjawiskom.

Wypaczanie: Potężny wróg

Wypaczanie jest kolejnym częstym wyzwaniem w formowaniu wtryskowym nylonu. Gdy formowane części chłodzą się nierównomiernie, mogą się odkształcać, prowadząc do niedokładności wymiarowych. Na wypaczanie mogą wpływać takie czynniki, jak szybkość chłodzenia, konstrukcja formy i właściwości materiału.

Aby złagodzić wypaczenia, producenci muszą upewnić się, że system chłodzenia promuje równomierne rozpraszanie ciepła. Dodatkowo, optymalizacja projektu formy z odpowiednimi kątami i cechami może pomóc zminimalizować koncentracje naprężeń, które przyczyniają się do wypaczania.

Flash: uciążliwość, której należy unikać

Flash, czyli niepożądany nadmiar materiału wzdłuż linii podziału formy, jest uciążliwy i może wpływać zarówno na estetykę, jak i funkcjonalność. Problem ten często wynika z nadmiernego ciśnienia wtrysku lub nieprawidłowego ustawienia formy. Aby rozwiązać ten problem, producenci mogą zmniejszyć ciśnienie wtrysku, wyregulować wyrównanie formy i zapewnić odpowiednią wentylację w celu odprowadzenia powietrza.

Techniki rozwiązywania problemów

Aby skutecznie rozwiązywać problemy, producenci mogą stosować różne techniki. Analiza przyczyn źródłowych (RCA) to systematyczne podejście, które obejmuje identyfikację przyczyn problemów i wdrażanie działań naprawczych. Narzędzia takie jak diagramy rybiej ości i wykresy Pareto mogą pomóc w tym procesie, umożliwiając zespołom wizualizację i priorytetyzację problemów.

Ponadto regularna konserwacja maszyn i kalibracja sprzętu może pomóc w zapobieganiu powstawaniu problemów. Harmonogramy konserwacji zapobiegawczej, które obejmują rutynowe kontrole i regulacje, są niezbędne do utrzymania wydajności maszyn i produkcji wysokiej jakości formowanych części.

Rola analizy danych

Integracja analizy danych z procesami rozwiązywania problemów zrewolucjonizowała sposób, w jaki producenci podchodzą do rozwiązywania problemów. Analizując dane produkcyjne w czasie rzeczywistym, producenci mogą identyfikować trendy i anomalie, które mogą wskazywać na potencjalne problemy. Takie proaktywne podejście umożliwia im podejmowanie świadomych decyzji i wdrażanie działań naprawczych przed eskalacją problemów.

Na przykład, jeśli wykryty zostanie nagły wzrost liczby wadliwych części, producenci mogą szybko zbadać parametry produkcji i zidentyfikować potencjalne przyczyny. Taki poziom szybkości reakcji poprawia ogólną jakość i zwiększa wydajność procesu formowania wtryskowego.

Uczenie się na porażkach

W złożonym świecie formowania wtryskowego nylonu nie każde przedsięwzięcie zakończy się sukcesem. Jednak każda porażka stanowi okazję do rozwoju i nauki. Przeprowadzając dokładną analizę poprodukcyjną serii produkcyjnych, w których wystąpiły problemy, producenci mogą uzyskać cenne spostrzeżenia, które wpłyną na przyszłe procesy.

Dzielenie się historiami niepowodzeń w organizacjach może wspierać kulturę ciągłego doskonalenia, zachęcając zespoły do innowacji i eksperymentowania. W ten sposób, nawet gdy marzenia nie do końca się spełniają, producenci mogą przekształcić wyzwania w kroki w kierunku doskonałości.

Przyszłość formowania: Nylonowe sny czy plastikowe koszmary?

Wpływ zrównoważonego rozwoju

Ponieważ świat staje się coraz bardziej świadomy kwestii środowiskowych, przyszłość formowania wtryskowego nylonu jest ściśle związana ze zrównoważonym rozwojem. Przemysł tworzyw sztucznych jest analizowany pod kątem jego roli w zanieczyszczaniu środowiska i powstawaniu odpadów, co skłania producentów do poszukiwania ekologicznych alternatyw i praktyk.

Nylon, zwłaszcza pochodzący ze źródeł odnawialnych, ma potencjał, aby dostosować się do celów zrównoważonego rozwoju. Na rynku pojawiają się opcje biodegradowalnego nylonu, oferujące bardziej ekologiczną alternatywę dla tradycyjnego nylonu na bazie ropy naftowej. Innowacje te stwarzają producentom możliwości zaspokojenia potrzeb świadomych ekologicznie konsumentów, jednocześnie przyczyniając się do bardziej zrównoważonej przyszłości.

Wzrost popularności druku 3D

Innowacje technologiczne kształtują również przyszłość formowania nylonu. Rozwój produkcji addytywnej lub druku 3D otworzył nowe możliwości produkcji komponentów nylonowych. Podczas gdy tradycyjne formowanie wtryskowe pozostaje metodą stosowaną w produkcji wielkoseryjnej, drukowanie 3D oferuje elastyczność i dostosowanie do małych serii lub złożonych projektów.

Producenci coraz częściej badają hybrydowe podejścia, które łączą formowanie wtryskowe i druk 3D, umożliwiając im wykorzystanie mocnych stron obu technologii. Trend ten pozwala na szybkie prototypowanie i produkcję skomplikowanych części, które mogą być trudne do osiągnięcia tradycyjnymi metodami.

Automatyzacja i Przemysł 4.0

Integracja automatyzacji i zasad Przemysłu 4.0 w formowaniu wtryskowym nylonu ma zrewolucjonizować krajobraz produkcyjny. Inteligentne fabryki, wyposażone w połączone ze sobą maszyny i analizę danych w czasie rzeczywistym, mogą zwiększyć produktywność i jakość przy jednoczesnym obniżeniu kosztów.

Zautomatyzowane systemy mogą monitorować i dostosowywać parametry produkcji w czasie rzeczywistym, zapewniając optymalną wydajność. Ten poziom automatyzacji minimalizuje błędy ludzkie i pozwala producentom na efektywne skalowanie produkcji, zaspokajając stale rosnące zapotrzebowanie na komponenty nylonowe w różnych branżach.

Radzenie sobie z wyzwaniami regulacyjnymi

W miarę jak producenci dążą do innowacji, muszą również radzić sobie z wyzwaniami regulacyjnymi związanymi z materiałami i procesami. Bardziej rygorystyczne przepisy dotyczące wpływu na środowisko i bezpieczeństwa produktów zmieniają branżę. Producenci muszą być na bieżąco informowani i dostosowywać się, zapewniając zgodność z przepisami, jednocześnie realizując swoje cele w zakresie innowacji.

Współpraca między interesariuszami z branży, w tym producentami, organami regulacyjnymi i instytucjami badawczymi, może ułatwić rozwój zrównoważonych praktyk i materiałów, które spełniają normy regulacyjne, jednocześnie rozwijając dziedzinę formowania wtryskowego nylonu.

The Road Ahead: Mieszanka marzeń i rzeczywistości

Przyszłość formowania wtryskowego nylonu jest bardzo obiecująca, ale wiąże się również z wyzwaniami, którym producenci muszą sprostać. Poruszając się po złożoności zrównoważonego rozwoju, postępu technologicznego i wymogów regulacyjnych, branża musi pozostać elastyczna i myśląca przyszłościowo.

Przyjmując innowacyjne podejście i wspierając kulturę ciągłego doskonalenia, producenci mogą formować nie tylko tworzywa sztuczne, ale także jaśniejszą, bardziej zrównoważoną przyszłość. Podróż z formowaniem wtryskowym nylonu jest jedną z transformacji i odporności - dążeniem do przekształcania marzeń w rzeczywistość, pokonując po drodze przeszkody.

Wnioski

Formowanie wtryskowe nylonu to coś więcej niż tylko proces produkcyjny; to świadectwo ludzkiej kreatywności, pomysłowości i odporności. Od czasów jedwabnych pończoch po nowoczesne zastosowania w motoryzacji, lotnictwie i towarach konsumpcyjnych, nylon wyrzeźbił sobie niszę jako wszechstronny i trwały materiał. Badając zawiłości tego procesu, odkryliśmy sztukę i naukę stojącą za przekształcaniem prostych granulek w wysokiej jakości produkty, które kształtują nasze codzienne życie.

Podróż od marzeń o formowaniu do osiągnięcia perfekcji jest usłana wyzwaniami, od kontroli temperatury po usuwanie usterek. Jednak to właśnie te wyzwania napędzają innowacje i ciągłe doskonalenie w branży. Integracja zaawansowanych technologii, takich jak analiza danych i automatyzacja, zmienia krajobraz formowania wtryskowego nylonu, umożliwiając producentom zwiększenie wydajności i jakości przy jednoczesnym zmniejszeniu ich wpływu na środowisko.

Patrząc w przyszłość, jasne jest, że branża formowania wtryskowego nylonu stoi na rozdrożu. Ponieważ zrównoważony rozwój zajmuje centralne miejsce, producenci muszą się dostosowywać i ewoluować, badając przyjazne dla środowiska alternatywy i innowacyjne praktyki, które są zgodne z oczekiwaniami konsumentów. Rozwój produkcji addytywnej i technologii Przemysłu 4.0 stwarza ekscytujące możliwości rozwoju i transformacji, umożliwiając producentom wykorzystanie pełnego potencjału nylonu podczas formowania lepszego jutra.

Podsumowując, niezależnie od tego, czy jesteś weteranem branży, ciekawskim nowicjuszem, czy po prostu kimś, kto docenia piękno dobrze wykonanych produktów, świat formowania wtryskowego nylonu zaprasza Cię do wielkich marzeń. Podejmij wyzwania, świętuj sukcesy i kontynuuj rozmowę o tym, jak możemy kształtować przyszłość produkcji - jedna formowana część na raz. Więc śmiało, puść wodze fantazji, ponieważ w dziedzinie formowania wtryskowego nylonu możliwości są tak nieograniczone, jak Twoje marzenia!

Dodaj komentarz

Chcesz się przyłączyć do dyskusji?Zapraszamy do udziału!