Jeśli chodzi o bezpieczeństwo żywności, niezbędne jest posiadanie dokładnych informacji na temat materiałów używanych do pakowania i przechowywania. Nie wszystkie tworzywa sztuczne mające kontakt z żywnością są bezpieczne. Dlatego niezbędne jest zdobycie wiedzy na temat tworzyw sztucznych, które nadają się do stosowania z żywnością. W celu poprawy zarówno zdrowia, jak i jakości żywności, zdobycie pomysłów na to, jak wybrać najlepszą opcję, może przejść długą drogę. W tym artykule dowiesz się, co oznaczają terminy "dopuszczony do kontaktu z żywnością" i "bezpieczny dla żywności", a także poznasz podstawowe właściwości tych polimerów, regulujące je przepisy oraz główne zastosowania tych tworzyw sztucznych.

Co oznacza określenie "Food Grade"?

Używanie materiałów przeznaczonych do kontaktu z żywnością jest bezpieczne, gdy mają one bezpośredni kontakt z żywnością. Oprócz zastosowania w opakowaniach, sztućcach i innych przedmiotach, materiały te nie mają gorzkiego smaku, który mógłby potencjalnie wpływać na żywność. Jednym ze sposobów spojrzenia na materiały przeznaczone do kontaktu z żywnością z perspektywy ekonomicznej jest uwzględnienie faktu, że niektóre materiały nie mogą być wykorzystywane do produkcji żywności, jeśli nie spełniają określonych warunków narzuconych przez władze, takich jak tworzywa sztuczne zatwierdzone przez FDA.

Jak możemy zdefiniować "tworzywa sztuczne przeznaczone do kontaktu z żywnością"?

Istnieją określone rodzaje tworzyw sztucznych, które zostały zatwierdzone przez organizacje administracyjne do kontaktu z żywnością. Tworzywa te są znane jako tworzywa sztuczne przeznaczone do kontaktu z żywnością. Aby ustalić, czy są one w stanie zanieczyścić żywność chemikaliami lub toksynami, są one poddawane rygorystycznym testom.

Jak możemy zdefiniować "Tworzywa sztuczne bezpieczne dla żywności“?

Tworzywa sztuczne, które nadają się do stosowania z żywnością, można scharakteryzować jako te, które posiadają właściwości i cechy umożliwiające przenoszenie, przechowywanie lub transport żywności. Należy wziąć pod uwagę fakt, że polimery te nie rozpadają się łatwo ani nie uwalniają szkodliwych substancji, gdy są wystawione na działanie żywności, ciepła lub wilgoci.

Porównanie bezpieczeństwa żywności z jakością żywności

Termin "dopuszczony do kontaktu z żywnością" odnosi się do substancji, która spełnia wymagania określone przez Food and Drug Administration (FDA) lub inne organy regulacyjne. Termin "bezpieczny dla żywności" odnosi się do materiału, który jest bezpieczny w kontakcie z żywnością w warunkach uznawanych za standardowe. Chociaż wszystkie polimery, które wchodzą w kontakt z żywnością, nadają się do spożycia, nie wszystkie materiały, które są dopuszczalne do spożycia, można uznać za dopuszczone do kontaktu z żywnością.

Wszystko, co musisz wiedzieć o bisfenolu A (BPA)

Bisfenol A, czasami znany jako BPA, to substancja chemiczna stosowana w tworzywach sztucznych, która może migrować do żywności i napojów. Według badań, BPA może być szkodliwy, jeśli zostanie spożyty; w związku z tym niektóre władze próbowały ograniczyć stosowanie tej substancji chemicznej w zastosowaniach, które obejmują kontakt z żywnością (zastosowania do kontaktu z żywnością). Ważne jest, abyśmy zwracali uwagę na plastikowe opakowania na żywność, które są sprzedawane jako "przeznaczone do kontaktu z żywnością" i zawierają BPA, który powinien zostać usunięty z rynku.

podejścia do produkcji tworzyw sztucznych nadających się do stosowania w żywności

Precyzyjny rodzaj surowca, środki zapobiegające zanieczyszczeniu i odpowiednia procedura przetwarzania są niezbędne do produkcji elementów z tworzyw sztucznych, które nadają się do stosowania w żywności. Oto przegląd etapów produkcji wyrobów z tworzyw sztucznych, które nadają się do stosowania w żywności:

1. Wybór podstawowych komponentów

Procedura rozpoczyna się od zakupu najwyższej jakości surowców, które zostały wybrane w celu spełnienia rzeczywistych i wymaganych kryteriów bezpieczeństwa żywności. Na przykład bisfenol A (BPA) i ftalany to przykłady substancji chemicznych, które są szkodliwe i mogą migrować do żywności. Konieczne jest, aby nie zawierał on żadnego z tych związków. Tworzywa sztuczne, które są dozwolone, obejmują te, które spełniają ten status na poziomie międzynarodowym, federalnym lub stanowym; innymi słowy, tworzywa sztuczne, które zostały zatwierdzone przez United States Food and Drug Administration (US-FDA) lub inne podobne organizacje. Tworzywa sztuczne takie jak PET, HDPE, PP i LDPE to przykłady dobrze znanych rodzajów tworzyw sztucznych przeznaczonych do kontaktu z żywnością.

2. Zgodność z normami regulacyjnymi.

Żywności i Leków (FDA) w Stanach Zjednoczonych i Europejskiego Urzędu ds. Bezpieczeństwa Żywności (EFSA) w Europie, producenci są zobowiązani do upewnienia się, że stosowane przez nich tworzywa sztuczne i dodatki są bezpieczne do stosowania z żywnością. Przeprowadzają testy, aby upewnić się, że materiały, które mają zostać przeniesione do żywności, nie zawierają żadnych potencjalnie szkodliwych związków, które migrują. Innymi słowy, normy dotyczące tworzyw sztucznych mających kontakt z żywnością wymagają, aby materiał miał określoną czystość i skład, zanim Agencja Żywności i Leków (FDA) zezwoli na jego wykorzystanie do przechowywania lub pakowania żywności.

Omówione zostaną dobre praktyki produkcyjne (GMP).

Ścisłe przestrzeganie dobrych procedur produkcyjnych (GMP) jest wymagane do produkcji tworzyw sztucznych, które nadają się do stosowania w żywności. Czystość, zapewnienie, że wszystkie komponenty i procedury są wolne od zanieczyszczeń, a także czyszczenie maszyn i urządzeń to czynniki, które są uwzględnione w GMP. Od punktu pochodzenia surowców do punktu pakowania gotowego produktu oznacza to, że firma ma pełną kontrolę nad całym procesem.

Inne ważne koncepcje GMP obejmują:

Aby zapewnić właściwą konserwację obiektu, konieczne jest, aby zakłady produkcyjne były dokładnie czyszczone i nie zawierały żadnych zanieczyszczeń.

Istnieje proces znany jako sterylizacja maszyn, który obejmuje czyszczenie sprzętu wykorzystywanego do celów przemysłowych w celu uniknięcia potencjalnego powiązania z chorobami.

Higiena i szkolenie pracowników: Pracownicy zaangażowani w produkcję tworzyw sztucznych przeznaczonych do kontaktu z żywnością przechodzą szkolenie, aby zapewnić, że będą obchodzić się z produktem w odpowiedni sposób, jednocześnie utrzymując czyste środowisko.

4. Formowanie z rozdmuchiwaniem Za pomocą formowania wtryskowego lub wytłaczania

Jeśli chodzi o produkcję, pierwszym krokiem jest wybór i kontrola jakości surowców. Procesy takie jak formowanie wtryskowe i wytłaczanie są wykorzystywane na tym etapie procesu produkcji tworzyw sztucznych.

Te plastikowe granulki są topione w procesie formowania wtryskowego, który polega na ich podgrzaniu, a następnie wtłoczeniu do form, które są wykorzystywane do produkcji pojemników, butelek lub innych kształtów.

W przypadku tworzyw sztucznych proces wytłaczania polega na stopieniu materiału, a następnie przetłoczeniu go przez matrycę w celu utworzenia ciągłych struktur, takich jak arkusze i folie.

Każda z tych metod produkcji gwarantuje precyzję pod względem wymiarów, grubości plastiku i wytrzymałości, co jest niezbędne do zapewnienia zgodności z przepisami dotyczącymi żywności.

5. Przeprowadzanie testów w celu zapewnienia zgodności i bezpieczeństwa

Produkty z tworzyw sztucznych są poddawane różnorodnym testom w celu zapewnienia, że spełniają one wymagane normy bezpieczeństwa. Na podstawie wyników tych testów określa się skuteczność wymywania chemicznego, stabilność termiczną i żywotność kondycjonowanego oleju roślinnego. Tworzywa sztuczne mające kontakt z żywnością nie wchodzą w żadne reakcje chemiczne z powierzchniami mającymi kontakt z żywnością i nie powinny być niszczone przez ciepło. Poza tym nie powinny ulegać degradacji i uwalniać do środowiska żadnych niebezpiecznych substancji.

Poniżej przedstawiono niektóre z testów:

Podczas przeprowadzania testów migracji konieczne jest zapewnienie, że dana substancja chemiczna migruje do żywności w stopniu, który nie przekracza dopuszczalnego poziomu, nawet po poddaniu jej określonym warunkom, takim jak ogrzewanie lub zamrażanie.

Proces testowania wytrzymałości i trwałości obejmuje ocenę wytrzymałości tworzywa sztucznego w celu ustalenia, czy jest ono w stanie wytrzymać pękanie lub dematerializację.

6. Certyfikacja i etykietowanie produktów

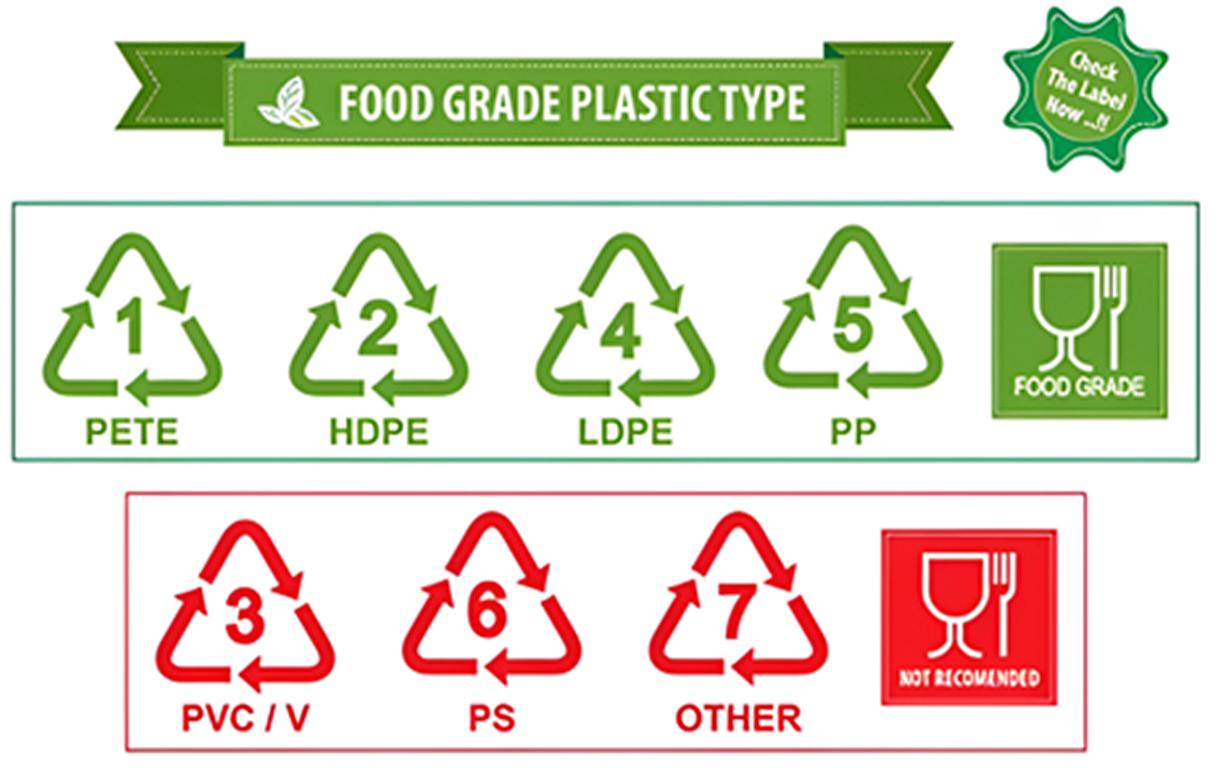

Gdy tworzywo sztuczne przeznaczone do kontaktu z żywnością spełnia wszystkie wymogi bezpieczeństwa i zgodności, zostaje zatwierdzone do użytku z oficjalnymi etykietami. Produkty, które są w stanie funkcjonować zgodnie z wcześniej określonymi wymogami bezpieczeństwa, kwalifikują się do akredytacji ze strony klientów i organów regulacyjnych, takich jak FDA. Powszechną praktyką producentów jest umieszczanie na etykietach informacji takich jak "wolne od BPA", "zatwierdzone przez FDA" lub symbol recyklingu wskazujący rodzaj tworzywa sztucznego, z którego wykonany jest produkt, na przykład "1" dla PET i "2" dla HDPE. Za pomocą tych etykiet klient jest w stanie odróżnić bezpieczeństwo produktu od tego, czy nadaje się on do użytku związanego z żywnością.

7. Możliwość recyklingu i odpowiedzialność za środowisko

W ciągu ostatnich kilku lat zwiększyły się wysiłki na rzecz utrzymania zrównoważonego rozwoju w opracowywaniu alternatywnych tworzyw sztucznych przeznaczonych do kontaktu z żywnością. Większość producentów ma do czynienia ze zwiększoną świadomością klientów, co wywiera na nich presję, aby albo stosować tworzywa sztuczne pochodzące z recyklingu po użyciu, czasami znane jako tworzywa sztuczne przeznaczone do kontaktu z żywnością, albo poszukiwać polimerów biodegradowalnych. Z tego powodu niezwykle ważne jest, aby upewnić się, że tworzywa sztuczne, które nadają się do stosowania w żywności, nadają się zarówno do recyklingu, jak i są przyjazne dla środowiska w dzisiejszych czasach.

Wszystkie siedem kategorii tworzyw sztucznych przeznaczonych do kontaktu z żywnością

Poniżej znajduje się lista popularnych rodzajów tworzyw sztucznych, które mogą być stosowane jako materiały spożywcze i bezpieczne dla żywności:

Po pierwsze, politereftalan etylenu, znany również jako PET lub PETE.

Ogólnie rzecz biorąc, PET jest wykorzystywany do produkcji butelek na wodę i napoje, a także pojemników na żywność, takich jak słoiki na masło orzechowe. Jest lekki, wytrzymały i szczególnie dobrze zapobiega przedostawaniu się wilgoci, dlatego jest stosowany w opakowaniach. PET nadaje się również do recyklingu, chociaż materiał ten powinien być używany tylko raz, ponieważ może ulec zniszczeniu, jeśli zostanie użyty ponownie.

2. Polietylen o wysokiej gęstości (HDPE) Butelki na mleko, pojemniki na sok i torby na zakupy to przykłady produktów wypełnionych HDPE. Jest on nietłukący, wytrzymały, odporny na chemikalia i wstrząsy oraz bezpieczny dla konsumentów, ponieważ nie zanieczyszcza produktów spożywczych. Ponadto polietylen o wysokiej gęstości (HDPE) jest materiałem, który można poddać recyklingowi i jest oznaczony kodem recyklingu "2".

3. Polichlorek winylu (PVC) Chociaż możemy używać PVC w pojemnikach, powinniśmy unikać używania go w zastosowaniach wymagających wysokiej temperatury, ponieważ wytwarza szkodliwe substancje. Pomimo swojej większej trwałości, jest on wykorzystywany w konserwacji żywności tylko w mniejszym stopniu, szczególnie w sytuacjach, w których wymagane jest ogrzewanie, a zatem nosi oznaczenie "3".

4. LDPE, co oznacza polietylen o niskiej gęstości

Produkty takie jak torebki na chleb i mrożonki, a także niektóre rodzaje opakowań elastycznych, to przykłady produktów wykorzystujących LDPE. Oprócz tego, że jest lekki i elastyczny, materiał ten nie wchłania wilgoci. W rezultacie może być wykorzystywany do przechowywania żywności. W porównaniu do innych materiałów, LDPE nadaje się do recyklingu z kodem "4", jednak jest poddawany recyklingowi znacznie rzadziej niż inne materiały.

(PP) oznacza polipropylen.

Najczęstsze zastosowania polipropylenu (PP) obejmują nakrętki do butelek z napojami i piwem, słomki, które mogą być używane więcej niż jeden raz, oraz kubki na jogurt. Z tego powodu jest odporny na ciepło i może być stosowany do pakowania żywności lub innych rzeczy, które można podgrzać w kuchence mikrofalowej. PP to materiał oznaczony kodem "5", który jest bezpieczny, trwały i nadaje się do recyklingu.

Widelce, łyżki, noże, kubki i talerze wykonane z polistyrenu (PS) to tylko niektóre przykłady przedmiotów jednorazowego użytku wykonanych z PS. Pomimo faktu, że jest on niedrogi i lekki, nie jest to najlepszy materiał do przechowywania żywności przez dłuższy czas ze względu na obawy o wymywanie chemikaliów, zwłaszcza gdy jest poddawany działaniu ciepła. Jest on oznaczony kodem "6".

[PC] oznacza poliwęglan.

Zarówno butelki wody, które mogą być ponownie użyte, jak i pojemniki do przechowywania żywności wykorzystują ten materiał. Może on zawierać BPA, substancję chemiczną, która może mieć niekorzystny wpływ na zdrowie. Pomimo faktu, że materiały te są wytrzymałe i przezroczyste, powinniśmy unikać używania jakichkolwiek produktów zawierających BPA. Ponadto komputer osobisty jest oznaczony kodem recyklingu.

7 kluczowych cech siedmiu różnych rodzajów tworzyw sztucznych stosowanych w przemyśle spożywczym

Poniżej omówimy niektóre z najważniejszych odmian tworzyw sztucznych, wraz z ich charakterystyką i zastosowaniami w wielu branżach:

| Typ plastikowy | Kod recyklingu | Typowe zastosowania | Trwałość | Odporność na ciepło | Odporność chemiczna | Wolny od BPA | Możliwość recyklingu |

| Politereftalan etylenu (PET lub PETE) | 1 | Butelki na napoje, słoiki na żywność | Wysoki | Niski | Umiarkowany | Tak | Wysoki |

| Polietylen o wysokiej gęstości (HDPE) | 2 | Dzbanki na mleko, butelki na sok, torby spożywcze | Bardzo wysoka | Umiarkowany | Wysoki | Tak | Wysoki |

| Polichlorek winylu (PVC) | 3 | Folie spożywcze, pojemniki na żywność | Umiarkowany | Niski | Umiarkowany | Może zawierać BPA | Niski |

| Polietylen o niskiej gęstości (LDPE) | 4 | Worki na chleb, worki na mrożonki, pojemniki | Umiarkowany | Niski | Wysoki | Tak | Niski |

| Polipropylen (PP) | 5 | Pojemniki na jogurt, zakrętki do butelek, słomki | Wysoki | Wysoki | Bardzo wysoka | Tak | Umiarkowany |

| Polistyren (PS) | 6 | Jednorazowe kubki, sztućce, talerze | Umiarkowany | Niski | Niski | Może zawierać BPA | Niski |

| Poliwęglan (PC) | 7 | Butelki wielokrotnego użytku, przechowywanie żywności | Bardzo wysoka | Wysoki | Wysoki | Może zawierać BPA | Niski |

Poniżej wymieniono pięć najważniejszych cech tworzyw sztucznych bezpiecznych dla żywności. Tworzywa sztuczne przeznaczone do kontaktu z żywnością i tworzywa sztuczne bezpieczne dla żywności mają następujące cechy:

1. pozbawiony BPA i innych toksycznych substancji 2. odporny na ciepło i długotrwały

3. Obojętność na chemikalia znajdujące się w żywności

4. bogaty zarówno w zapach, jak i smak

5. Zatwierdzone przez agencje regulacyjne (Amerykańską Agencję ds. Żywności i Leków, Unię Europejską itp.)

Czy istnieje żywność, którą można przechowywać w plastikowych butelkach?

Tak, można używać plastikowych butelek i pojemników przeznaczonych do kontaktu z żywnością, o ile zostały one dokładnie wyczyszczone i nie zawierają BPA. Taki produkt musi być zatwierdzony przez FDA i nie może być szkodliwy przez cały czas.

Numery wykonane z tworzywa sztucznego, które są bezpieczne do przechowywania żywności

Do przechowywania żywności bezpiecznie jest używać nadających się do recyklingu tworzyw sztucznych typu 1, 2, 4 i 5, czyli odpowiednio PET, HDPE, LDPE i PP. Należy unikać tworzyw sztucznych o kodach 3 (PVC), 6 (PS) i 7 (inne), ponieważ zawierają one BPA i inne substancje chemiczne szkodliwe dla środowiska.

Tabela bezpiecznych tworzyw sztucznych, w tym pojemników na żywność

Poniższa tabela pomoże nam zrozumieć, które tworzywa sztuczne klasy spożywczej są również bezpieczne do spożycia; które rodzaje tworzyw sztucznych są bezpieczne w kontakcie z żywnością?

Pierwszą opcją jest PET lub PETE. Rzeczywiście, butelki na wodę i inne pojemniki

Tak, dzbanki na mleko i butelki na sok są wykonane z polietylenu o wysokiej gęstości (HDPE). Folie spożywcze i pojemniki 4 (LDPE) nie są dozwolone. Tak, torby na chleb i torby na mrożonki są dozwolone.

Tak, pojemniki po jogurtach i zakrętki do butelek, numer pięć (PP)

Sześć (PS)Brak kubków lub talerzy jednorazowego użytku

Siedem (Inne) Zależy (trzymaj się z dala od BPA) Obce rzeczy i przedmioty

Przykłady zastosowań tworzyw sztucznych bezpiecznych dla żywności i przeznaczonych do kontaktu z żywnością

Poniżej przedstawiono kilka przykładów powszechnie stosowanych polimerów bezpiecznych dla żywności i polimerów piankowych:

Przykładami produktów należących do tej kategorii są laboratoryjne materiały eksploatacyjne, w tym tacki na posiłki i materiały do pakowania żywności, butelki na napoje, naczynia i sztućce, torby papierowe i folie oraz zastosowania przemysłowe. Sprzęt do przetwarzania żywności

Tworzywa sztuczne przeznaczone do kontaktu z żywnością i bezpieczne dla żywności oferują szereg korzyści.

W porządku, porozmawiajmy o niektórych zaletach tworzyw sztucznych przeznaczonych do kontaktu z żywnością i bezpiecznych dla żywności:

1. Niskie koszty i prosta administracja przez użytkowników

Jest trwały i odporny na pękanie. Jest również odporny na zanieczyszczenia.

4. Możliwość formowania i wszechstronność

Jeśli weźmiemy pod uwagę rodzaj produktu jednorazowego użytku, piątą cechą jest to, że jest on wielokrotnego użytku.

Tworzywa sztuczne dopuszczone do kontaktu z żywnością mają wiele zalet.

Istnieje kilka wad i ograniczeń związanych z tworzywami sztucznymi przeznaczonymi do kontaktu z żywnością i bezpiecznymi dla żywności.

1. Możliwość spowodowania szkód w środowisku (plastikowe śmieci)

Trudno jest pozbyć się niektórych tworzyw sztucznych po ich podgrzaniu, ponieważ uwalniają one niebezpieczne związki.

3. Chociaż większość z nich jest przeznaczona do użytku w sklepach, nie wszystkie są bezpieczne do użytku w kuchenkach mikrofalowych lub zmywarkach.

4. Dla niektórych dostępnych jest stosunkowo niewiele opcji recyklingu.

5. Trwałość w długim okresie może się różnić.

Przemyślenia końcowe

Podsumowując, tworzywa sztuczne przeznaczone do kontaktu z żywnością i bezpieczne dla żywności są niezbędnymi składnikami opakowań i rozwiązań konserwujących wykorzystywanych w sektorze spożywczym. Jeśli chodzi o zdrowie i bezpieczeństwo, niezbędne jest zarówno ogólne zrozumienie rodzaju używanego plastiku, jak i umiejętność identyfikacji produktów, które są korzystne dla środowiska. Możesz zapewnić, że przechowywana żywność i napoje są bezpieczne przed zanieczyszczeniem, wybierając tworzywa sztuczne do żywności zatwierdzone przez FDA i wolne od BPA podczas dokonywania wyboru.

Często zadawane pytania:

Czy możesz wyjaśnić, co oznacza "klasa spożywcza"?

Termin "dopuszczony do kontaktu z żywnością" odnosi się do substancji z tworzyw sztucznych, które nadają się do bezpośredniego kontaktu z żywnością i spełniają warunki określone przez prawo.

Jeśli chodzi o przechowywanie żywności, czy tworzywa sztuczne niezawierające BPA są zawsze bezpieczne w użyciu?

Prawdą jest, że tworzywa sztuczne niezawierające BPA są nieco bezpieczniejsze, ale nadal należy upewnić się, że używane tworzywa sztuczne są jakości spożywczej.

Czy do przechowywania żywności można użyć dowolnego plastikowego pojemnika?

Na ich powierzchniach należy używać wyłącznie pojemników odpowiednio oznaczonych jako tworzywo sztuczne przeznaczone do kontaktu z żywnością lub bezpieczne dla żywności.

Czy możliwe jest późniejsze ponowne wykorzystanie plastikowych pojemników?

Tak, pod warunkiem, że są świeżo zapakowane, przechowywane w higieniczny sposób i zapakowane w materiał, który jest bezpieczny w kontakcie z żywnością. Jeśli przedmiot jest uszkodzony lub zużyty, zdecydowanie zaleca się, aby go nie używać.

Jeśli chodzi o przechowywanie żywności przez dłuższy czas, który rodzaj plastiku jest lepszy?

Ze względu na sztywność materiału i brak potencjalnych reakcji chemicznych, tworzywa HDPE i PP nadają się do użytku przez dłuższy czas.

Jeśli unikam tworzyw sztucznych o numerach 3, 6 i 7, dlaczego powinienem to robić?

Wiadomo, że niektóre polimery mogą uwalniać patogeny, takie jak BPA, gdy są poddawane działaniu ciepła i wilgoci w wyniku uderzeń.