W świecie, w którym liczy się pierwsze wrażenie, opakowanie odgrywa kluczową rolę w przyciąganiu uwagi. Niestandardowe plastikowe nakrętki, często niedoceniane, są niedocenianymi bohaterami prezentacji produktu. Służą one nie tylko celom funkcjonalnym, ale także wzmacniają tożsamość marki. Niniejszy przewodnik odkrywa tętniący życiem świat niestandardowych plastikowych nakrętek, koncentrując się na jakości, wzornictwie, materiałach, zrównoważonym rozwoju i drodze do osiągnięcia sukcesu w personalizacji. Zanurzmy się więc w magii niestandardowych plastikowych nakrętek!

Odkryj magię niestandardowych plastikowych zaślepek już dziś!

Niestandardowe plastikowe nakrętki to coś więcej niż tylko zamknięcia; to wszechstronne elementy, które mogą wynieść Twój produkt na nowy poziom. Wyobraź sobie, że trzymasz butelkę z unikalnie zaprojektowaną nakrętką, która nie tylko idealnie pasuje, ale także wiele mówi o jej zawartości. Od klasycznych zakrętek po zatrzaski, opcje są nieograniczone, co pozwala dostosować opakowanie do konkretnych potrzeb produktu.

Piękno niestandardowych plastikowych nakrętek polega na ich zdolności do łączenia funkcjonalności z polotem. Mogą być wykonane w różnych kształtach, kolorach i rozmiarach, zapewniając, że Twoja marka wyróżnia się na zatłoczonych półkach. Dzięki odpowiedniemu projektowi czapka może stać się charakterystycznym elementem produktu, przyciągając klientów swoim estetycznym wyglądem.

Personalizacja wykracza poza atrakcyjność wizualną; poprawia również komfort użytkowania. Dobrze zaprojektowana nasadka może zapewnić łatwość użytkowania, zapewniając konsumentom możliwość otwierania i zamykania pojemników bez wysiłku. Niezależnie od tego, czy pakujesz napoje, kosmetyki czy farmaceutyki, niestandardowe zamknięcie może znacznie poprawić ogólne wrażenia z użytkowania produktu.

Co więcej, trwałość plastikowych nakrętek oznacza, że mogą one wytrzymać różne warunki, od wahań temperatury po naprężenia transportowe. Odporność ta zapewnia, że produkt pozostaje chroniony, jednocześnie prezentując pomysłowość marki. Magia naprawdę tkwi w połączeniu funkcjonalności i artyzmu, które oferują niestandardowe plastikowe nasadki.

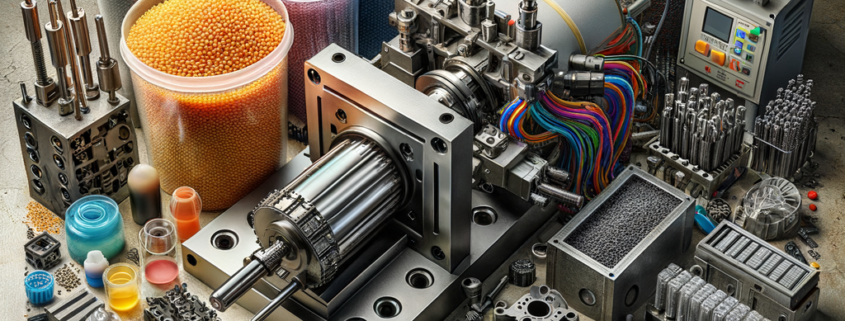

Dodatkowo, współpraca z producentami specjalizującymi się w niestandardowych zakrętkach pozwala na wprowadzanie innowacji. Niezależnie od tego, czy potrzebujesz zakrętki z wbudowaną wylewką, czy też zamknięcia z zabezpieczeniem antysabotażowym, możliwości są ograniczone jedynie Twoją wyobraźnią. Współpraca z ekspertami może pomóc w urzeczywistnieniu pomysłów, zapewniając, że produkt końcowy będzie zarówno praktyczny, jak i oszałamiający.

Ostatecznie, niestandardowe plastikowe nakrętki mogą przekształcić produkt ze zwykłego w niezwykły. Na rynku wypełnionym ogólnymi opcjami, inwestycja w unikalne opakowanie może być wyróżnikiem, który wyróżnia Twoją markę. Pozwól więc magii niestandardowych plastikowych nakrętek pracować dla Ciebie!

Dlaczego jakość ma znaczenie: Serce Twoich rozwiązań opakowaniowych

Jakość jest podstawą każdego udanego produktu, a zasada ta rozciąga się również na niestandardowe plastikowe nasadki. Wysokiej jakości nakrętka nie tylko chroni produkt, ale także odzwierciedla ogólną integralność marki. Klienci mają tendencję do kojarzenia jakości opakowania z jakością samego produktu. Dlatego też inwestowanie w wysokiej jakości nakrętki może zwiększyć zadowolenie i lojalność klientów.

Rozważając jakość, należy przyjrzeć się procesowi produkcji. Renomowani producenci priorytetowo traktują materiały, technologię i rzemiosło, zapewniając, że każda czapka spełnia rygorystyczne standardy jakości. Ta dbałość o szczegóły minimalizuje ryzyko wad, zapewniając, że czapki działają zgodnie z oczekiwaniami, bez wycieków i pęknięć.

Co więcej, wysokiej jakości nakrętki mogą w dłuższej perspektywie przynieść oszczędności. Inwestowanie w nakrętki niskiej jakości może prowadzić do zepsucia lub uszkodzenia produktu, co skutkuje kosztownymi stratami. Z drugiej strony, trwałe zakrętki wydłużają okres przydatności do spożycia produktów, zapewniając bezpieczne zamknięcie, utrzymując zawartość świeżą i nienaruszoną.

Ponadto jakość odgrywa kluczową rolę w zapewnieniu zgodności z przepisami. Wiele branż, takich jak spożywcza i farmaceutyczna, ma ścisłe wytyczne dotyczące opakowań. Wybierając wysokiej jakości zakrętki, zapewniasz, że Twoje produkty spełniają normy bezpieczeństwa, co ułatwia uzyskanie zatwierdzeń i certyfikatów niezbędnych do wejścia na rynek.

Co więcej, nie można pominąć atrakcyjności wizualnej wysokiej jakości czapek. Dobrze wykonana czapka dodaje produktowi profesjonalnego charakteru, poprawiając jego ogólną prezentację. Gdy klienci widzą produkt z wysokiej jakości nasadką, są bardziej skłonni postrzegać go jako produkt premium, co zwiększa ich chęć zakupu.

Podsumowując, priorytetowe traktowanie jakości niestandardowych plastikowych nakrętek ma kluczowe znaczenie dla sukcesu rozwiązań opakowaniowych. Wybierając zakrętki spełniające wysokie standardy, nie tylko chronisz swój produkt, ale także budujesz zaufanie klientów. Jakość naprawdę leży u podstaw skutecznego pakowania!

Sztuka projektowania: Personalizacja plastikowych zaślepek

W świecie niestandardowych plastikowych nakrętek kreatywność łączy się z funkcjonalnością. Odpowiedni projekt może rezonować z docelowymi odbiorcami, czyniąc produkt bardziej atrakcyjnym. Od wyboru kolorów po unikalne kształty, projekt czapki jest okazją do wyrażenia osobowości i wartości marki.

Wyruszając w podróż projektową, weź pod uwagę tożsamość swojej marki. Czy dążysz do uzyskania eleganckiego i nowoczesnego wyglądu, czy też zabawnej i kapryśnej estetyki? Projekt niestandardowej plastikowej nasadki powinien być zgodny z ogólnym klimatem produktu i marki. Taka spójność pomaga wzmocnić rozpoznawalność marki i lojalność konsumentów.

Włączenie elementów marki, takich jak logo, slogany lub określone kolory, do projektu czapki może stworzyć spójną markę. Niestandardowe techniki nadruku pozwalają na wyeksponowanie marki, dzięki czemu produkt jest łatwo rozpoznawalny na półkach sklepowych. Uderzająca wizualnie czapka może przyciągnąć uwagę konsumentów i zachęcić ich do dalszych poszukiwań.

Funkcjonalność powinna również odgrywać kluczową rolę w procesie projektowania. Zastanów się, w jaki sposób projekt twojej nasadki może poprawić wrażenia użytkownika. Funkcje takie jak ergonomiczne uchwyty, łatwe nalewanie lub konstrukcje zabezpieczające przed dziećmi nie tylko poprawiają użyteczność, ale także pokazują zaangażowanie w zadowolenie klienta.

Dodatkowo, nie unikaj odkrywania innowacyjnych projektów. Unikalne kształty nasadek lub wielofunkcyjne projekty mogą wyróżnić Twój produkt i wywołać szum na rynku. Wykraczaj poza tradycyjne projekty i korzystaj z kreatywnych rozwiązań, które mogą pobudzić wyobraźnię odbiorców.

Podsumowując, sztuka projektowania jest istotnym aspektem niestandardowych plastikowych nakrętek. Personalizując nakrętki, aby odzwierciedlały Twoją markę, jednocześnie zwiększając funkcjonalność, możesz stworzyć niezapomniane opakowanie, które będzie rezonować z konsumentami. Pozwól zabłysnąć swojej kreatywności i obserwuj, jak Twój produkt zdobywa rynek!

Materiały mają znaczenie: Wybór odpowiedniego tworzywa sztucznego

Jeśli chodzi o niestandardowe plastikowe nasadki, wybór materiału jest równie ważny jak projekt. Różne rodzaje tworzyw sztucznych oferują różne zalety, a wybór odpowiedniego może mieć wpływ na wszystko, od trwałości po opłacalność. Najpopularniejsze materiały do produkcji plastikowych nakrętek obejmują polietylen (PE), polipropylen (PP) i polichlorek winylu (PVC), z których każdy ma unikalne właściwości.

Polietylen, znany ze swojej elastyczności i wytrzymałości, jest doskonałym wyborem do zastosowań wymagających odporności. Jest szeroko stosowany w butelkach i pojemnikach ze względu na jego odporność na różne warunki środowiskowe. Nakrętki PE są również lekkie, co czyni je popularną opcją dla producentów, którzy chcą obniżyć koszty wysyłki.

Z drugiej strony, polipropylen jest znany ze swojej przejrzystości i odporności na chemikalia. Sprawia to, że jest to idealny materiał na nakrętki w przemyśle spożywczym i napojów, gdzie higiena i bezpieczeństwo są najważniejsze. Nakrętki PP są często dostępne w różnych kolorach i można je łatwo formować w skomplikowane wzory, zapewniając wszechstronność w brandingu.

Polichlorek winylu, choć rzadziej używany do produkcji zakrętek, nadal ma swoje zalety, szczególnie w określonych zastosowaniach. Zakrętki z PVC są często stosowane ze względu na ich doskonałe właściwości barierowe, dzięki czemu nadają się do produktów wymagających wydłużonego okresu przydatności do spożycia. Należy jednak wziąć pod uwagę czynniki środowiskowe, ponieważ PVC nie jest najbardziej przyjazną dla środowiska opcją.

Oprócz tych tradycyjnych materiałów, postęp w technologii tworzyw sztucznych doprowadził do pojawienia się biodegradowalnych i pochodzących z recyklingu tworzyw sztucznych. Te zrównoważone opcje pozwalają markom dostosować wybór opakowań do wartości ekologicznych, przyciągając konsumentów, którzy priorytetowo traktują zrównoważony rozwój w swoich zakupach.

Ostatecznie wybór materiału będzie zależał od konkretnych wymagań produktu, budżetu i celów zrównoważonego rozwoju. Konsultacje z ekspertami w dziedzinie opakowań mogą pomóc w poruszaniu się po różnych dostępnych opcjach, zapewniając, że niestandardowe plastikowe nakrętki spełniają zarówno potrzeby funkcjonalne, jak i estetyczne.

Podsumowując, materiały mają duże znaczenie, jeśli chodzi o niestandardowe plastikowe nakrętki. Starannie wybierając odpowiednie tworzywo sztuczne, można zwiększyć wydajność, bezpieczeństwo i trwałość opakowania. Poświęć czas na zbadanie dostępnych opcji i dokonaj świadomych wyborów, które będą dobrze służyć Twojej marce!

Odblokowanie zrównoważonego rozwoju: Ekologiczne rozwiązania w zakresie zakrętek

W dzisiejszym świecie zrównoważony rozwój nie jest już tylko trendem; to odpowiedzialność. W miarę jak konsumenci stają się coraz bardziej świadomi ekologicznie, marki muszą dostosowywać swoje praktyki opakowaniowe, aby sprostać tym oczekiwaniom. Niestandardowe plastikowe nakrętki mogą odegrać kluczową rolę w tej transformacji, a ekologiczne rozwiązania zyskują na popularności w branży.

Jednym z najbardziej znaczących postępów w dziedzinie zrównoważonych opakowań jest rozwój biodegradowalnych tworzyw sztucznych. Materiały te z czasem ulegają naturalnemu rozkładowi, zmniejszając wpływ na środowisko i przyczyniając się do rozwoju gospodarki o obiegu zamkniętym. Decydując się na biodegradowalne nakrętki, marki mogą pokazać swoje zaangażowanie w zrównoważony rozwój, jednocześnie przyciągając świadomych ekologicznie konsumentów.

Tworzywa sztuczne pochodzące z recyklingu to kolejna fantastyczna opcja dla ekologicznych czapek. Wykorzystanie materiałów pochodzących z recyklingu poużytkowego (PCR) pomaga przekierować odpady z wysypisk, jednocześnie oszczędzając zasoby. Marki mogą z dumą reklamować wykorzystanie materiałów pochodzących z recyklingu na swoich opakowaniach, wzmacniając swoje zaangażowanie w zrównoważone praktyki i przyczyniając się do bardziej ekologicznej przyszłości.

Oprócz wyboru materiału, należy rozważyć strategie mające na celu całkowite ograniczenie zużycia plastiku. Innowacyjne projekty nakrętek, które minimalizują ilość używanego plastiku, przy jednoczesnym zachowaniu jakości i funkcjonalności, mogą znacząco wpłynąć na wpływ marki na środowisko. Współpraca z producentami, którzy priorytetowo traktują zrównoważony rozwój w swoich procesach, może zaowocować kreatywnymi rozwiązaniami, które są zgodne z Twoimi wartościami.

Co więcej, wdrożenie programu recyklingu czapek może zachęcić konsumentów do zwrotu zużytych produktów. Inicjatywa ta nie tylko promuje praktyki przyjazne dla środowiska, ale także sprzyja lojalności wobec marki wśród świadomych ekologicznie klientów, którzy doceniają zaangażowanie firmy w zrównoważony rozwój.

Podsumowując, odblokowanie zrównoważonego rozwoju w niestandardowych plastikowych nakrętkach jest niezbędne na dzisiejszym rynku. Wybierając materiały biodegradowalne lub pochodzące z recyklingu, zmniejszając zużycie plastiku i angażując się w inicjatywy recyklingowe, Twoja marka może wywrzeć pozytywny wpływ na planetę, jednocześnie rezonując ze świadomymi konsumentami. Przyjmij zrównoważone rozwiązania i pozwól, aby Twoje opakowanie odzwierciedlało Twoje zaangażowanie w lepszy świat!

Przewodnik krok po kroku do sukcesu w personalizacji czapek!

Wyruszenie w podróż tworzenia niestandardowych plastikowych nasadek może być ekscytujące, ale i zniechęcające. Jednak dzięki jasnemu przewodnikowi krok po kroku możesz poruszać się po tym procesie z pewnością siebie i kreatywnością. Oto jak sprawić, by personalizacja czapki okazała się spektakularnym sukcesem!

Zdefiniuj swoje cele: Zacznij od nakreślenia celów dla niestandardowych czapek. Zastanów się, co chcesz osiągnąć, niezależnie od tego, czy chodzi o zwiększenie widoczności marki, poprawę użyteczności, czy też dostosowanie do inicjatyw zrównoważonego rozwoju. Jasne cele pomogą w podejmowaniu decyzji w trakcie całego procesu.

Sprawdź dostępne opcje: Poświęć trochę czasu na zapoznanie się z dostępnymi materiałami, kształtami, rozmiarami i wzorami plastikowych nakrętek. Zrozumienie różnorodności opcji pomaga dokonywać świadomych wyborów w oparciu o konkretne potrzeby, niezależnie od tego, czy priorytetem jest trwałość, elastyczność czy przyjazność dla środowiska.

Wybierz odpowiedni materiał: Wybór materiału ma kluczowe znaczenie, ponieważ wpływa zarówno na funkcjonalność, jak i estetykę. Należy wziąć pod uwagę takie czynniki jak trwałość, kompatybilność z produktem i możliwość recyklingu. Typowe materiały obejmują polipropylen, polietylen i bardziej zrównoważone alternatywy dla marek świadomych ekologicznie.

Zaprojektuj swoją czapkę: Współpracuj z projektantem lub użyj oprogramowania do projektowania, aby urzeczywistnić swoją wizję. Czynniki takie jak kolor, tekstura, umiejscowienie logo i elementy ergonomiczne mogą sprawić, że czapka będzie wyjątkowa i funkcjonalna. Przemyślany projekt gwarantuje, że czapka będzie zgodna z tożsamością marki i oczekiwaniami użytkowników.

Testowanie prototypów: Przed pełną produkcją należy stworzyć prototypy, aby ocenić funkcjonalność, trwałość i wygląd czapki. Ta faza testowania pozwala wprowadzić poprawki i upewnić się, że czapka działa zgodnie z oczekiwaniami w rzeczywistych warunkach.

Wybór odpowiedniego producenta: Wybór doświadczonego producenta jest kluczem do produkcji wysokiej jakości niestandardowych czapek. Poszukaj producentów, którzy specjalizują się w wybranym materiale i mają duże doświadczenie w produkcji czapek. Współpraca z niezawodnym producentem może usprawnić proces i zapewnić stałą jakość.

Ocena kosztów produkcji: Miej oko na swój budżet, oceniając wszystkie koszty produkcji, w tym materiały, robociznę i wszelkie niestandardowe funkcje. Równoważenie kosztów i jakości jest niezbędne do osiągnięcia produktu, który spełnia Twoje cele bez przekraczania ograniczeń budżetowych.

Produkcja i kontrola jakości: Po rozpoczęciu produkcji należy wdrożyć środki kontroli jakości, aby upewnić się, że każda nasadka spełnia standardy. Regularne inspekcje pomagają wcześnie wychwycić wszelkie problemy, umożliwiając w razie potrzeby wprowadzenie korekt w celu utrzymania jakości przez cały okres produkcji.

Uruchomienie i zbieranie opinii: Po zakończeniu produkcji uruchom niestandardowe czapki i zbierz opinie od użytkowników. Opinie te dostarczają cennych informacji na temat przyszłych ulepszeń i mogą pomóc w udoskonaleniu projektów lub materiałów w kolejnych partiach.

Iteruj w celu ciągłego doskonalenia: Dostosowywanie czapek jest procesem ewoluującym. Wykorzystaj informacje zwrotne i dane dotyczące wydajności, aby wprowadzać ciągłe ulepszenia w projekcie czapki, materiałach lub procesach produkcyjnych. Ciągłe doskonalenie zapewnia, że produkt pozostaje odpowiedni, funkcjonalny i zgodny z celami marki