Quando se trata da segurança dos alimentos, é essencial ter informações precisas sobre os materiais usados para embalagem e armazenamento. Os plásticos que entram em contato com os alimentos não são todos seguros. Portanto, é essencial obter conhecimento sobre os plásticos que são adequados para uso com alimentos. Com o objetivo de melhorar a saúde e a qualidade dos alimentos, obter algumas ideias sobre como fazer a melhor opção pode ser muito útil. Neste artigo, você aprenderá a que se referem os termos "grau alimentício" e "seguro para alimentos", bem como as principais propriedades desses polímeros, a legislação que os rege e as principais aplicações desses plásticos.

O que significa "grau alimentício"?

É seguro utilizar material de contato com alimentos quando ele entra em contato direto com materiais alimentícios. Além de serem usados em embalagens, talheres e outros itens, esses materiais não têm um sabor amargo que possa afetar os alimentos. Uma maneira de analisar os materiais de grau alimentício de uma perspectiva econômica é considerar o fato de que certos materiais não podem ser usados na fabricação de alimentos se não atenderem a certas condições impostas pelas autoridades, como os plásticos aprovados pela FDA.

Como podemos definir "plásticos de grau alimentício"?

Existem tipos específicos de plástico que foram aprovados por organizações administrativas de contato com alimentos para serem usados em contato com alimentos. Esses plásticos são conhecidos como plásticos de grau alimentício. Para determinar se são ou não capazes de contaminar os alimentos com produtos químicos ou toxinas, eles são submetidos a testes rigorosos.

Como podemos definir "Plásticos seguros para alimentos“?

Os plásticos adequados para uso com alimentos podem ser caracterizados como aqueles que possuem propriedades e características que permitem que o alimento seja manuseado, armazenado ou transportado. O fato de esses polímeros não se desintegrarem facilmente ou liberarem substâncias nocivas quando expostos a alimentos, calor ou umidade é algo que deve ser levado em consideração.

Comparação entre segurança alimentar e grau de segurança alimentar

O termo "grau alimentício" refere-se a uma substância que atende aos requisitos estabelecidos pela Food and Drug Administration (FDA) ou por outras autoridades regulatórias. O termo "seguro para alimentos" refere-se a um material que é seguro para contato com alimentos em condições consideradas padrão. Embora todos os polímeros que entram em contato com alimentos sejam adequados para consumo, nem todos os materiais aceitáveis para consumo podem ser considerados de grau alimentício.

Tudo o que você precisa saber sobre o Bisfenol A (BPA)

O bisfenol A, também conhecido como BPA, é um produto químico usado em plásticos e tem o potencial de migrar para alimentos e bebidas. De acordo com pesquisas, o BPA pode ser prejudicial se for consumido; consequentemente, algumas autoridades tentaram restringir o uso desse produto químico em aplicações que incluem contato com alimentos (aplicações de contato com alimentos). É importante prestar atenção às embalagens plásticas para alimentos que são comercializadas como "grau alimentício" e que contêm BPA, que devem ser retiradas do mercado.

abordagens para a produção de plásticos que são adequados para uso em alimentos

O tipo exato de matéria-prima, as medidas preventivas contra contaminação e o procedimento de processamento adequado são todos necessários para a produção de itens plásticos adequados para uso em alimentos. Aqui está um resumo das etapas envolvidas na produção de itens plásticos adequados para uso em alimentos:

1. A seleção dos componentes primários

Para começar, o procedimento se inicia com a aquisição de matérias-primas da mais alta qualidade que foram selecionadas para atender aos critérios reais e necessários para a segurança dos alimentos. Por exemplo, o bisfenol A (BPA) e os ftalatos são exemplos de produtos químicos nocivos e com potencial para migrar para os alimentos. É imperativo que o produto não inclua nenhum desses compostos. Os plásticos permitidos incluem aqueles que atendem a esse status em nível internacional, federal ou estadual; em outras palavras, plásticos que foram aprovados pela United States Food and Drug Administration (US-FDA) ou por outras organizações semelhantes. Plásticos como PET, HDPE, PP e LDPE são exemplos de tipos bem conhecidos de plásticos de grau alimentício.

2. Conformidade com as normas regulatórias.

De acordo com a Food and Drug Administration (FDA), nos Estados Unidos, e a European Food Safety Authority (EFSA), na Europa, os fabricantes são obrigados a garantir que o plástico e os aditivos que utilizam sejam seguros para uso com alimentos. Eles realizam testes para garantir que os materiais que serão transferidos para os alimentos não incluam nenhum composto potencialmente prejudicial que possa migrar. Em outras palavras, os padrões de plásticos para contato com alimentos exigem que o material tenha uma certa pureza e composição antes que a Food and Drug Administration (FDA) permita que ele seja usado para armazenar ou embalar alimentos.

Serão discutidas as Boas Práticas de Fabricação (GMP).

A adesão estrita aos bons procedimentos de fabricação (GMP) é necessária para a produção de plásticos adequados para uso em alimentos. A limpeza, a garantia de que todos os componentes e procedimentos estejam livres de contaminação e a limpeza do maquinário e dos equipamentos são fatores que fazem parte das BPF. Desde o ponto de origem das matérias-primas até o ponto de embalagem do produto acabado, isso indica que a empresa tem controle total sobre todo o processo.

Outros conceitos importantes de GMP incluem:

Para garantir a manutenção adequada das instalações, é imperativo que as instalações de produção sejam completamente limpas e não contenham qualquer tipo de impureza.

Há um processo conhecido como esterilização de máquinas, que envolve a limpeza do equipamento utilizado por motivos industriais para evitar qualquer possível ligação cruzada com doenças.

Higiene e treinamento dos funcionários: Os funcionários envolvidos na produção de plásticos de grau alimentício recebem treinamento para garantir que manuseiem o produto de maneira adequada e, ao mesmo tempo, mantenham um ambiente limpo.

4. Moldagem por sopro Usando moldagem por injeção ou extrusão

Quando se trata de resultados, a seleção e o controle de qualidade das matérias-primas são a primeira etapa. Processos como moldagem por injeção e extrusão são utilizados nesse estágio do processo de fabricação de plástico.

Esses pellets de plástico são derretidos pelo processo de moldagem por injeção, que envolve aquecê-los e, em seguida, forçá-los em moldes usados para produzir recipientes, garrafas ou outros formatos.

Quando o plástico é usado, o processo de extrusão envolve derreter o material e, em seguida, forçá-lo por meio de uma matriz para criar estruturas contínuas, como folhas e filmes.

Cada um desses métodos de produção garante precisão em termos de dimensionalidade, espessura do plástico e resistência, o que é essencial para garantir a conformidade com as normas de alimentos.

5. Realização de testes para garantir a conformidade e a segurança

Os produtos plásticos são submetidos a uma série de testes para garantir que atendam aos padrões de segurança exigidos. De acordo com os resultados desses testes, são determinados a eficácia da lixiviação química, a estabilidade térmica e a vida útil do óleo vegetal condicionado. Os plásticos que entram em contato com os alimentos não sofrem nenhuma reação química com as superfícies que entram em contato com os alimentos e não devem ser destruídos pelo calor. Além disso, eles não devem se deteriorar nem liberar substâncias perigosas no meio ambiente.

Veja a seguir alguns dos testes:

Ao realizar testes de migração, é imperativo garantir que o produto químico específico em questão migre para o alimento em um grau que não seja superior ao nível permitido, mesmo quando submetido às condições especificadas, como aquecimento ou congelamento.

O processo de teste de resistência e durabilidade envolve a avaliação da resistência do plástico para verificar se ele é capaz de resistir à quebra ou à desmaterialização.

6. Certificação e rotulagem de produtos

Quando o plástico de grau alimentício atende a todos os requisitos de segurança e conformidade, ele é aprovado para uso com rótulos oficiais. Os produtos capazes de funcionar de acordo com os requisitos de segurança predeterminados são elegíveis para credenciamento de clientes e autoridades regulatórias, como a FDA. É prática comum dos fabricantes incluir declarações como "livre de BPA", "aprovado pela FDA" ou o símbolo de reciclagem que indica o tipo de plástico do produto, como "1" para PET e "2" para HDPE. Com a ajuda desses rótulos, o cliente consegue diferenciar a segurança do produto e se ele é adequado ou não para uso que envolva alimentos.

7. Reciclabilidade e responsabilidade ambiental

Nos últimos anos, houve um aumento nos esforços para manter a sustentabilidade no desenvolvimento de alternativas ao plástico de grau alimentício. A maioria dos produtores está enfrentando uma maior conscientização dos clientes, o que está pressionando-os a adotar o material plástico reciclado pós-uso, às vezes conhecido como plástico de grau alimentício, ou a buscar polímeros biodegradáveis. Por isso, é de suma importância garantir que os plásticos adequados para uso em alimentos sejam recicláveis e respeitem o meio ambiente nos dias de hoje.

Todas as sete categorias de plásticos de grau alimentício

A seguir, apresentamos uma lista de tipos populares de plásticos que podem ser usados como materiais de grau alimentício e seguros para alimentos:

Primeiro, o politereftalato de etileno, também conhecido como PET ou PETE.

De modo geral, o PET é utilizado na produção de garrafas de água e de bebidas, bem como de recipientes para alimentos, como potes de manteiga de amendoim. Ele é leve, durável e particularmente bom para impedir a entrada de umidade, razão pela qual é usado em embalagens. O PET também é extremamente reciclável, embora esse material deva ser usado apenas uma vez, pois tem o potencial de se deteriorar se for usado novamente.

2. Polietileno de alta densidade (PEAD) Garrafas de leite, recipientes de suco e sacolas de compras são exemplos de produtos preenchidos com PEAD. Ele não é quebrável, é durável, é resistente a produtos químicos e choques e é seguro para os consumidores consumirem, pois não contamina os produtos alimentícios. Além disso, o polietileno de alta densidade (PEAD) é um material que pode ser reciclado e é designado com o código de reciclagem "2".

3. Cloreto de polivinila (PVC) Embora possamos usar o PVC em recipientes, devemos evitar usá-lo em aplicações que envolvam calor elevado, pois ele produz substâncias nocivas. Apesar de sua maior durabilidade, ele é utilizado na preservação de alimentos apenas em menor escala, principalmente em situações em que é necessário aquecimento, e por isso leva a designação "3".

4. LDPE, que significa polietileno de baixa densidade

Produtos como sacos para pães e alimentos congelados, bem como certos tipos de embalagens flexíveis, são exemplos de produtos que utilizam o LDPE. Além de ser leve e adaptável, esse material não absorve umidade. Como resultado, ele pode ser utilizado para o armazenamento de alimentos. Quando comparado a outros materiais, o LDPE é reciclável com o código "4", mas é reciclado com muito menos frequência do que outros materiais.

(PP) significa polipropileno.

As aplicações mais frequentes do polipropileno (PP) incluem tampas de garrafas de refrigerante e cerveja, canudos que podem ser usados mais de uma vez e copos de iogurte. Por isso, ele é resistente ao calor e pode ser usado para embalar alimentos ou outros itens que possam ser aquecidos em um micro-ondas. O PP é um material de código '5' que é seguro, duradouro e reciclável.

Garfos, colheres, facas, copos e pratos feitos de poliestireno (PS) são alguns exemplos de itens descartáveis feitos de PS. Apesar de ter um preço razoável e ser leve, não é o melhor material para armazenar alimentos por um longo período de tempo devido à preocupação com a lixiviação de produtos químicos, principalmente quando é submetido ao calor. Ele é distinguido pelo código "6".

[PC] significa policarbonato.

Garrafas de água que podem ser reutilizadas e recipientes para armazenar alimentos também fazem uso dele. Ele pode conter BPA, um produto químico com potencial de causar efeitos adversos à saúde. Apesar de esses materiais serem resistentes e transparentes, devemos evitar o uso de qualquer produto que contenha BPA. Além disso, o computador pessoal é marcado com um código de reciclagem.

7 Principais características de sete tipos diferentes de plásticos usados em alimentos

A seguir, discutiremos algumas das variedades mais importantes de plástico, juntamente com suas características e aplicações em diversos setores:

| Tipo de plástico | Código de Reciclagem | Usos comuns | Durabilidade | Resistência ao calor | Resistência química | Sem BPA | Reciclabilidade |

| Tereftalato de polietileno (PET ou PETE) | 1 | Garrafas de bebidas, potes de alimentos | Alta | Baixa | Moderado | Sim | Alta |

| Polietileno de alta densidade (HDPE) | 2 | Jarros de leite, garrafas de suco, sacolas de supermercado | Muito alta | Moderado | Alta | Sim | Alta |

| Cloreto de polivinila (PVC) | 3 | Embalagens plásticas, recipientes para alimentos | Moderado | Baixa | Moderado | Pode conter BPA | Baixa |

| Polietileno de baixa densidade (LDPE) | 4 | Sacos de pão, sacos de alimentos congelados, recipientes | Moderado | Baixa | Alta | Sim | Baixa |

| Polipropileno (PP) | 5 | Recipientes de iogurte, tampas de garrafa, canudos | Alta | Alta | Muito alta | Sim | Moderado |

| Poliestireno (PS) | 6 | Copos, talheres e pratos descartáveis | Moderado | Baixa | Baixa | Pode conter BPA | Baixa |

| Policarbonato (PC) | 7 | Garrafas reutilizáveis, armazenamento de alimentos | Muito alta | Alta | Alta | Pode conter BPA | Baixa |

Abaixo estão listadas cinco das características mais notáveis dos plásticos seguros para alimentos. Os plásticos de grau alimentício e os plásticos seguros para alimentos têm as seguintes características:

1. sem BPA e outras substâncias tóxicas 2. resistente ao calor e de longa duração

3. Inerte a produtos químicos encontrados nos alimentos

4. rico tanto no olfato quanto no paladar

5. Aprovado por agências reguladoras (U.S. Food and Drug Administration, União Europeia, etc.)

Existe algum alimento que possa ser armazenado em garrafas plásticas?

Sim, não há problema em usar garrafas e recipientes plásticos de grau alimentício para uso humano, desde que tenham sido cuidadosamente limpos e não sejam do tipo BPA. Esse produto deve ser aprovado pela FDA e não deve ser danificado ao longo do tempo.

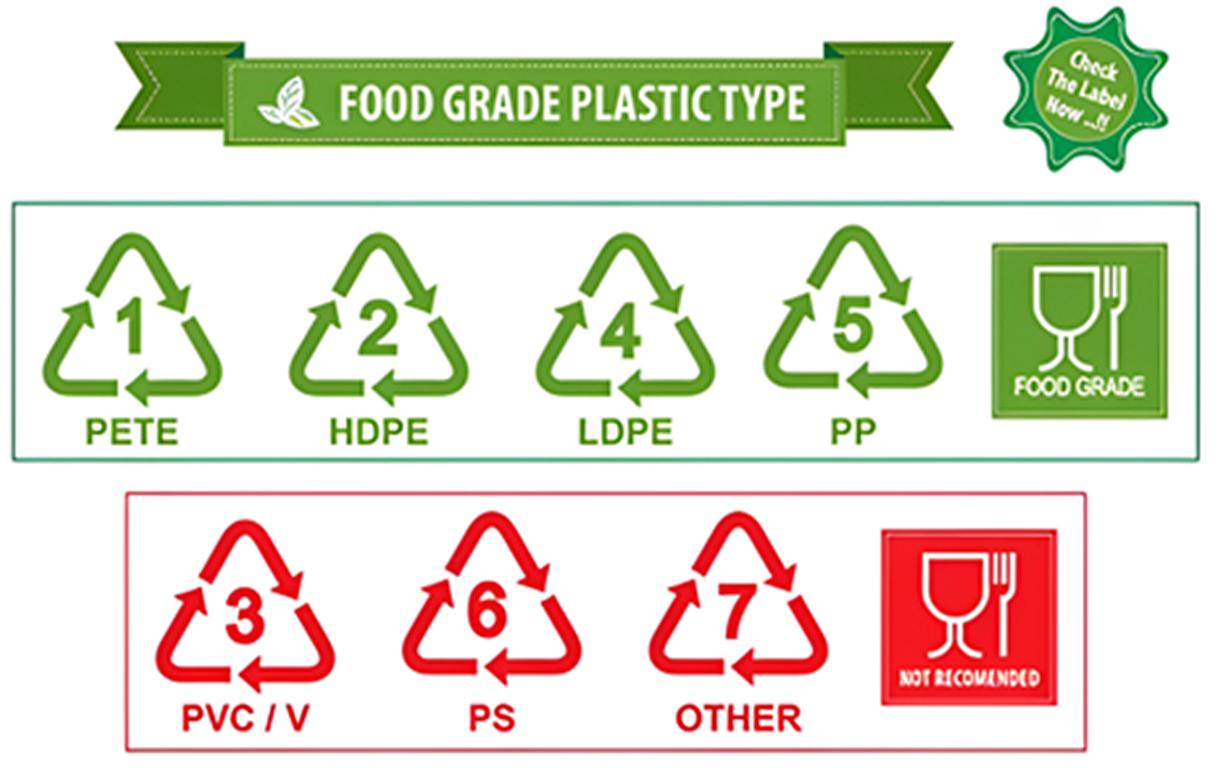

Números feitos de plástico que são seguros para o armazenamento de alimentos

Para fins de conservação de alimentos, é seguro usar plásticos recicláveis dos tipos 1, 2, 4 e 5, que são PET, HDPE, LDPE e PP, respectivamente. Os plásticos com os códigos 3 (PVC), 6 (PS) e 7 (Outros) devem ser evitados, pois os plásticos com esses códigos contêm BPA e outros produtos químicos prejudiciais ao meio ambiente.

A tabela numérica para plásticos seguros, incluindo recipientes para alimentos

A tabela a seguir nos ajudará a entender quais plásticos de grau alimentício também são seguros para consumo; quais tipos de plástico são seguros para contato com alimentos?

A primeira opção é PET ou PETE. De fato, garrafas de água e outros recipientes

Sim, jarras de leite e garrafas de suco são feitas de polietileno de alta densidade (HDPE).

Sim, recipientes de iogurte e tampas de garrafas, número cinco (PP)

Seis (PS) Sem copos ou pratos descartáveis

Sete (Outros) Depende (fique longe de BPA) Coisas e itens estranhos

Exemplos de aplicações para plásticos que são seguros para alimentos e de grau alimentício

A seguir, alguns exemplos de como os polímeros seguros para alimentos e de grau de espuma são comumente usados:

Consumíveis de laboratório, incluindo bandejas de refeição e materiais de embalagem de alimentos, garrafas de bebidas, utensílios e talheres, sacos e folhas de papel e aplicações industriais são exemplos de produtos que se enquadram nessa categoria. Equipamentos para o processamento de alimentos

Os plásticos de grau alimentício e seguros para alimentos oferecem uma série de vantagens.

Muito bem, vamos falar sobre alguns dos benefícios dos plásticos de grau alimentício e seguros para alimentos:

1. Baixo custo e simples de administrar pelos usuários

É de longa duração e resistente a estilhaços. Também é resistente à contaminação.

4. Capaz de ser moldado e versátil

Se o tipo de produto descartável for levado em consideração, a quinta característica é que ele é reutilizável.

Os plásticos de grau alimentício e seguros para alimentos têm vários benefícios.

Há algumas desvantagens e restrições associadas aos plásticos de grau alimentício e seguros para alimentos.

1. A possibilidade de causar danos ao meio ambiente (lixo plástico)

É difícil descartar certos plásticos quando eles são aquecidos porque liberam compostos perigosos.

3. Embora a maioria deles seja aceitável para uso em lojas, nem todos são seguros para uso em micro-ondas ou máquinas de lavar louça.

4. Há relativamente poucas opções disponíveis para reciclagem para alguns.

5. A durabilidade a longo prazo pode variar.

Considerações finais

Em conclusão, os plásticos de grau alimentício e seguros para alimentos são componentes essenciais nas soluções de embalagem e preservação utilizadas pelo setor de alimentos. Quando se trata de saúde e segurança, é essencial ter uma compreensão geral do tipo de plástico usado e ser capaz de identificar produtos que sejam favoráveis ao meio ambiente. Você pode garantir que os alimentos e as bebidas armazenados estejam protegidos contra contaminação selecionando plásticos alimentícios aprovados pela FDA e livres de BPA sempre que fizer suas seleções.

Perguntas frequentes:

Você pode explicar o que significa "grau alimentício"?

O termo "grau alimentício" refere-se a uma substância plástica que é adequada para contato direto com alimentos e que satisfaz as condições estabelecidas pela lei.

Quando se trata de armazenamento de alimentos, os plásticos sem BPA são sempre seguros para uso?

É verdade que os plásticos que não contêm BPA são um pouco mais seguros, mas você ainda deve se certificar de que os plásticos que usa são de qualidade alimentar.

Quando se trata de armazenar alimentos, posso usar qualquer tipo de recipiente plástico?

Em suas superfícies, você só deve usar recipientes que estejam adequadamente rotulados como plástico de grau alimentício ou seguro para alimentos.

É possível reutilizar os recipientes plásticos posteriormente?

Sim, desde que estejam recém-embalados, armazenados de forma higiênica e embalados em um material seguro para contato com alimentos. Se o item estiver danificado ou desgastado, é altamente recomendável que você não o utilize.

Quando se trata de conservar alimentos por mais tempo, qual tipo de plástico é superior?

Como resultado da rigidez do material e da ausência de possíveis reações químicas, os plásticos HDPE e PP são adequados para uso por um longo período de tempo.

Se eu evitar plásticos que tenham os números 3, 6 e 7, por que devo fazer isso?

Sabe-se que determinados polímeros podem liberar agentes patogênicos, como o BPA, quando submetidos ao calor e à umidade de impactos.