Em um mundo em que as primeiras impressões contam, a embalagem desempenha um papel fundamental na captação da atenção. As tampas plásticas personalizadas, muitas vezes subestimadas, são os heróis desconhecidos da apresentação do produto. Elas não apenas servem a propósitos funcionais, mas também aprimoram a identidade da marca. Este guia revela o vibrante universo das tampas plásticas personalizadas, com foco na qualidade, no design, nos materiais, na sustentabilidade e em sua jornada para alcançar o sucesso da personalização. Então, vamos mergulhar na magia das tampas plásticas personalizadas!

Descubra a magia das tampas plásticas personalizadas hoje mesmo!

As tampas plásticas personalizadas são mais do que simples fechamentos; elas são componentes versáteis que podem elevar seu produto a novos patamares. Imagine segurar uma garrafa com uma tampa de design exclusivo que não apenas se encaixa perfeitamente, mas também fala muito sobre seu conteúdo. Desde as clássicas tampas de rosca até as de encaixe, as opções são infinitas, permitindo que você adapte sua embalagem às necessidades específicas do seu produto.

A beleza das tampas plásticas personalizadas está em sua capacidade de combinar funcionalidade com elegância. Elas podem ser fabricadas em vários formatos, cores e tamanhos, garantindo que sua marca se destaque em prateleiras lotadas. Com o design certo, sua tampa pode se tornar um elemento característico do seu produto, atraindo os clientes com seu apelo estético.

A personalização vai além do apelo visual; ela também melhora a experiência do usuário. Uma tampa bem projetada pode proporcionar facilidade de uso, garantindo que os consumidores possam abrir e fechar os recipientes sem esforço. Quer esteja embalando bebidas, cosméticos ou produtos farmacêuticos, uma tampa personalizada pode melhorar significativamente a experiência geral do produto.

Além disso, a durabilidade das tampas plásticas significa que elas podem resistir a várias condições, desde flutuações de temperatura até estresse no transporte. Essa resiliência garante que seu produto permaneça protegido e, ao mesmo tempo, mostre a engenhosidade de sua marca. A mágica realmente está na combinação de funcionalidade e arte que as tampas plásticas personalizadas oferecem.

Além disso, trabalhar com fabricantes especializados em tampas personalizadas permite a inovação. Se você deseja uma tampa de rosca com um bico de despejo embutido ou um selo inviolável, as possibilidades são limitadas apenas pela sua imaginação. A colaboração com especialistas pode ajudar a dar vida às suas ideias, garantindo que o produto final seja prático e impressionante.

Em última análise, as tampas plásticas personalizadas podem transformar seu produto de comum em extraordinário. Em um mercado repleto de opções genéricas, o investimento em embalagens exclusivas pode ser o diferencial que distingue a sua marca. Portanto, deixe a magia das tampas plásticas personalizadas trabalhar para você!

Por que a qualidade é importante: O coração de suas soluções de embalagem

A qualidade é a espinha dorsal de qualquer produto de sucesso, e esse princípio também se estende às tampas plásticas personalizadas. Uma tampa de alta qualidade não apenas protege seu produto, mas também reflete a integridade geral de sua marca. Os clientes tendem a associar a qualidade da embalagem à qualidade do próprio produto. Portanto, investir em tampas premium pode aumentar a satisfação e a fidelidade do cliente.

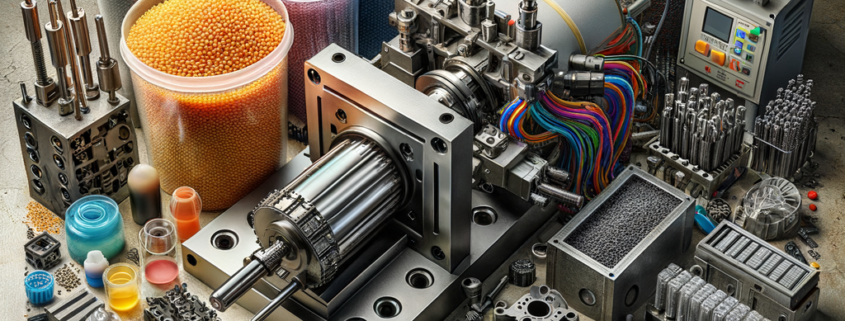

Ao considerar a qualidade, é essencial observar o processo de fabricação. Fabricantes de renome priorizam materiais, tecnologia e habilidade, garantindo que cada boné atenda a rigorosos padrões de qualidade. Essa atenção aos detalhes minimiza o risco de defeitos, garantindo que suas tampas funcionem como esperado, sem vazamentos ou quebras.

Além disso, tampas de alta qualidade podem economizar seu dinheiro a longo prazo. Investir em tampas de baixa qualidade pode levar à deterioração ou dano do produto, resultando em perdas caras. Por outro lado, as tampas duráveis aumentam o prazo de validade de seus produtos ao proporcionar uma vedação segura, mantendo o conteúdo fresco e intacto.

Além disso, a qualidade desempenha um papel crucial na conformidade regulatória. Muitos setores, como o alimentício e o farmacêutico, têm diretrizes rígidas com relação à embalagem. Ao escolher tampas de alta qualidade, você garante que seus produtos atendam aos padrões de segurança, facilitando a obtenção das aprovações e certificações necessárias para a entrada no mercado.

Além disso, o apelo visual dos bonés de qualidade não pode ser ignorado. Uma tampa bem feita dá um toque profissional ao seu produto, melhorando sua apresentação geral. Quando os clientes veem um produto com uma tampa de alta qualidade, é mais provável que o percebam como premium, aumentando sua disposição para a compra.

Em conclusão, priorizar a qualidade em suas tampas plásticas personalizadas é vital para o sucesso de suas soluções de embalagem. Ao selecionar tampas que atendem a altos padrões, você não apenas protege o seu produto, mas também promove a confiança dos seus clientes. A qualidade realmente está no centro de uma embalagem eficaz!

A arte do design: Personalizando suas tampas plásticas

O design é onde a criatividade encontra a funcionalidade no mundo das tampas plásticas personalizadas. O design certo pode ter ressonância com seu público-alvo, tornando seu produto mais atraente. De opções de cores a formas exclusivas, o design de sua tampa é uma oportunidade de expressar a personalidade e os valores de sua marca.

Ao embarcar na jornada do design, considere a identidade de sua marca. Você está buscando um visual elegante e moderno ou uma estética divertida e extravagante? O design de sua tampa plástica personalizada deve estar alinhado com a vibração geral de seu produto e de sua marca. Essa consistência ajuda a fortalecer o reconhecimento da marca e a fidelidade dos consumidores.

A incorporação de elementos da marca, como logotipos, slogans ou cores específicas no design do boné, pode criar uma experiência de marca coesa. As técnicas de impressão personalizada permitem que você exiba sua marca com destaque, tornando seu produto facilmente identificável nas prateleiras. Um boné visualmente marcante pode chamar a atenção dos consumidores e incentivá-los a explorar mais.

A funcionalidade também deve desempenhar um papel crucial em seu processo de design. Considere como o design de sua tampa pode melhorar a experiência do usuário. Recursos como alças ergonômicas, bicos fáceis de despejar ou designs resistentes a crianças não apenas melhoram a usabilidade, mas também demonstram seu compromisso com a satisfação do cliente.

Além disso, não hesite em explorar designs inovadores. Formas exclusivas de tampas ou designs multifuncionais podem diferenciar seu produto e criar um burburinho no mercado. Pense além dos designs tradicionais e adote soluções criativas que possam cativar a imaginação de seu público.

Em resumo, a arte do design é um aspecto vital das tampas plásticas personalizadas. Ao personalizar suas tampas para refletir a sua marca e, ao mesmo tempo, aprimorar a funcionalidade, você pode criar uma experiência de embalagem memorável que repercute nos consumidores. Deixe sua criatividade brilhar e veja seu produto cativar o mercado!

Os materiais são importantes: Escolhendo o plástico certo para você

Quando se trata de tampas plásticas personalizadas, a escolha do material é tão crucial quanto o design. Vários tipos de plástico oferecem vantagens distintas, e a seleção do tipo certo pode afetar tudo, desde a durabilidade até a relação custo-benefício. Os materiais mais comuns para tampas plásticas incluem polietileno (PE), polipropileno (PP) e cloreto de polivinila (PVC), cada um com propriedades exclusivas.

O polietileno, conhecido por sua flexibilidade e resistência, é uma excelente opção para aplicações que exigem resiliência. Ele é amplamente utilizado em garrafas e contêineres devido à sua capacidade de resistir a várias condições ambientais. As tampas de PE também são leves, o que as torna uma opção popular para fabricantes que buscam reduzir os custos de transporte.

Por outro lado, o polipropileno é conhecido por sua transparência e resistência a produtos químicos. Isso o torna um material ideal para tampas no setor de alimentos e bebidas, onde a higiene e a segurança são fundamentais. As tampas de PP geralmente são fornecidas em várias cores e podem ser facilmente moldadas em designs complexos, proporcionando versatilidade na criação de marcas.

O cloreto de polivinila, embora menos comumente usado para tampas, ainda tem seus méritos, principalmente em aplicações específicas. As tampas de PVC são frequentemente empregadas por suas excelentes propriedades de barreira, o que as torna adequadas para produtos que exigem vida útil prolongada. Entretanto, é essencial considerar os fatores ambientais, pois o PVC não é a opção mais ecológica.

Além desses materiais tradicionais, os avanços na tecnologia do plástico levaram ao surgimento de plásticos biodegradáveis e reciclados. Essas opções sustentáveis permitem que as marcas alinhem suas escolhas de embalagem com valores de consciência ecológica, atraindo os consumidores que priorizam a sustentabilidade em suas compras.

Em última análise, a escolha do material dependerá dos requisitos específicos do seu produto, do orçamento e das metas de sustentabilidade. Consultar especialistas em embalagens pode ajudá-lo a navegar pelas várias opções disponíveis, garantindo que suas tampas plásticas personalizadas atendam às necessidades funcionais e estéticas.

Em conclusão, os materiais são muito importantes quando se trata de tampas plásticas personalizadas. Ao selecionar cuidadosamente o plástico certo, você pode melhorar o desempenho, a segurança e a sustentabilidade da sua embalagem. Reserve um tempo para explorar suas opções e fazer escolhas informadas que servirão bem à sua marca!

Liberando a sustentabilidade: Soluções de tampas ecologicamente corretas

No mundo de hoje, a sustentabilidade não é mais apenas uma tendência; é uma responsabilidade. À medida que os consumidores se tornam cada vez mais conscientes em relação ao meio ambiente, as marcas precisam adaptar suas práticas de embalagem para atender a essas expectativas. As tampas plásticas personalizadas podem desempenhar um papel fundamental nessa transformação, com soluções ecologicamente corretas ganhando força no setor.

Um dos avanços mais significativos em embalagens sustentáveis é o desenvolvimento de plásticos biodegradáveis. Esses materiais se decompõem naturalmente com o tempo, reduzindo o impacto ambiental e contribuindo para uma economia circular. Ao optar por tampas biodegradáveis, as marcas podem demonstrar seu compromisso com a sustentabilidade e, ao mesmo tempo, atrair os consumidores que se preocupam com o meio ambiente.

Os plásticos reciclados são outra opção fantástica para tampas ecologicamente corretas. A utilização de materiais reciclados pós-consumo (PCR) ajuda a desviar os resíduos dos aterros sanitários e, ao mesmo tempo, a conservar os recursos. As marcas podem anunciar com orgulho o uso de materiais reciclados em suas embalagens, reforçando sua dedicação às práticas sustentáveis e contribuindo para um futuro mais verde.

Além das escolhas de materiais, considere estratégias para reduzir totalmente o uso de plástico. Projetos inovadores de tampas que minimizam a quantidade de plástico usado, mantendo a qualidade e a funcionalidade, podem afetar significativamente o impacto ambiental de sua marca. A colaboração com fabricantes que priorizam a sustentabilidade em seus processos pode gerar soluções criativas que se alinham com seus valores.

Além disso, a implementação de um programa de reciclagem para seus bonés pode incentivar os consumidores a devolverem os produtos usados. Essa iniciativa não apenas promove práticas ecologicamente corretas, mas também fomenta a fidelidade à marca entre os clientes ambientalmente conscientes que apreciam seu compromisso com a sustentabilidade.

Em resumo, desbloquear a sustentabilidade em tampas plásticas personalizadas é essencial no mercado atual. Ao escolher materiais biodegradáveis ou reciclados, reduzir o uso de plástico e se envolver em iniciativas de reciclagem, sua marca pode causar um impacto positivo no planeta e, ao mesmo tempo, conquistar consumidores conscientes. Adote soluções sustentáveis e deixe que sua embalagem reflita seu compromisso com um mundo melhor!

Seu guia passo a passo para o sucesso da personalização de bonés!

Embarcar na jornada de criação de tampas plásticas personalizadas pode ser empolgante, mas assustador. Entretanto, com um guia passo a passo claro, você pode navegar pelo processo com confiança e criatividade. Veja a seguir como garantir que a personalização de sua tampa seja um sucesso retumbante!

Defina suas metas: Comece definindo seus objetivos para os bonés personalizados. Considere o que você deseja alcançar, seja aumentar a visibilidade da marca, melhorar a usabilidade ou alinhar-se às iniciativas de sustentabilidade. Metas claras orientarão sua tomada de decisão durante todo o processo.

Pesquise suas opções: Reserve um tempo para explorar os materiais, as formas, os tamanhos e os designs disponíveis para tampas plásticas. Compreender a variedade de opções o ajuda a fazer escolhas informadas com base em suas necessidades específicas, sejam elas de durabilidade, flexibilidade ou ecologicamente corretas.

Escolha o material certo: A seleção do material é fundamental, pois afeta tanto a funcionalidade quanto a estética. Considere fatores como durabilidade, compatibilidade com o produto e capacidade de reciclagem. Entre os materiais comuns estão o polipropileno, o polietileno e alternativas mais sustentáveis para marcas que se preocupam com o meio ambiente.

Crie seu boné: Trabalhe com um designer ou use um software de design para dar vida à sua visão. Fatores como cor, textura, posicionamento do logotipo e elementos ergonômicos podem tornar seu boné exclusivo e funcional. Um design bem pensado garante que o boné se alinhe à identidade da sua marca e às expectativas do usuário.

Teste de protótipo: Antes da produção total, crie protótipos para avaliar a funcionalidade, a durabilidade e a aparência do boné. Essa fase de testes permite que você faça ajustes e garanta que o boné tenha o desempenho esperado em condições reais.

Selecione o fabricante certo: A escolha de um fabricante experiente é fundamental para a produção de tampas personalizadas de alta qualidade. Procure fabricantes especializados no material escolhido e que tenham um histórico sólido na produção de tampas. A parceria com um fabricante confiável pode tornar o processo mais suave e garantir uma qualidade consistente.

Avaliar os custos de produção: Fique de olho em seu orçamento, avaliando todos os custos de produção, inclusive materiais, mão de obra e quaisquer recursos personalizados. O equilíbrio entre custo e qualidade é essencial para obter um produto que atenda às suas metas sem ultrapassar as restrições orçamentárias.

Produção e controle de qualidade: Quando a produção começar, implemente medidas de controle de qualidade para garantir que cada tampa atenda aos seus padrões. As inspeções regulares ajudam a detectar quaisquer problemas antecipadamente, permitindo que você faça ajustes, se necessário, para manter a qualidade durante toda a produção.

Lançar e coletar feedback: Após a produção, lance suas tampas personalizadas e colete feedback dos usuários. Esse feedback fornece insights valiosos para melhorias futuras e pode orientá-lo no refinamento de designs ou materiais em lotes subsequentes.

Iteração para melhoria contínua: A personalização de bonés é um processo em evolução. Use o feedback e os dados de desempenho para fazer aprimoramentos contínuos no design, nos materiais ou nos processos de produção de seus bonés. A melhoria contínua garante que seu produto permaneça relevante, funcional e alinhado com os objetivos de sua marca