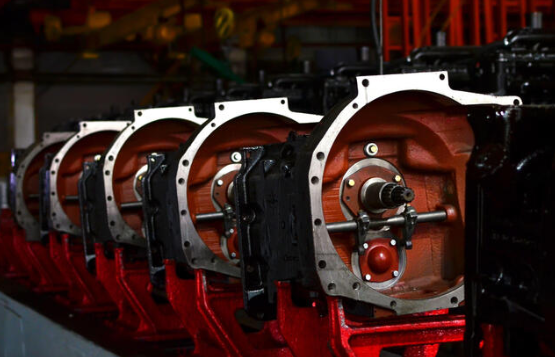

Turnarea prin injecție a plasticului este un proces crucial în producție, creând totul, de la componente mici și complicate la piese industriale de mari dimensiuni. Pentru întreprinderile și antreprenorii din Illinois, găsirea unor companii de turnare prin injecție a plasticului de încredere și de înaltă calitate poate avea un impact semnificativ asupra calității produselor, a eficienței costurilor și a termenelor de producție.

În acest ghid, vom evidenția top companii de turnare prin injecție de plastic în Illinois, oferind informații detaliate despre locațiile, serviciile, expertiza și avantajele lor unice. Această listă urmărește să vă ajute să identificați cel mai bun partener pentru nevoile dumneavoastră de producție.

1. MPR Plastics, Inc.

- Adresă: 1555 Page Industrial Blvd, St. Charles, IL 60174

- Site web: Vizitați MPR Plastics

- Despre noi:

MPR Plastics are peste 40 de ani de experiență în furnizarea de soluții de turnare prin injecție de precizie. Cunoscuți pentru angajamentul lor față de excelența tehnică, aceștia sunt specializați în turnarea de înaltă precizie, cu toleranțe strânse, deservind diverse industrii, precum cea auto, aerospațială și a sănătății. - Servicii principale:

- Turnare prin injecție de plastic de înaltă precizie

- Prototiparea și dezvoltarea de produse

- Formularea de materiale personalizate

- Servicii secundare, cum ar fi asamblarea și ambalarea

- Avantaje:

- Experiență în domeniul matrițelor complexe și cu toleranță redusă

- Tehnologie avansată, inclusiv metode științifice de turnare

- Procese certificate ISO care asigură o calitate ridicată

- Capacitate:

MPR Plastics deține facilități de ultimă generație echipate cu mașini de turnare moderne, capabile să gestioneze atât producții mici, cât și mari.

2. Xcentric Mold & Engineering

- Adresă: 2455 Millennium Dr, Elgin, IL 60124

- Site web: Vizitați Xcentric Mold

- Despre noi:

Xcentric Mold & Engineering se remarcă prin capacitățile sale de prototipare rapidă și abordarea centrată pe client. Cu peste două decenii de experiență, aceștia oferă soluții complete, de la prototip la producția la scară largă. - Servicii principale:

- Turnare prin injecție la comandă

- Scule pentru matrițe prototip

- Producție la cerere

- Suprapunere și turnare prin inserție

- Avantaje:

- Termene de răspuns rapide

- Servicii personalizabile, adaptate nevoilor clienților

- Experiență în lucrul cu diverse industrii, inclusiv medicale și electronice

- Capacitate:

Echipamentele lor avansate și practicile de producție le permit să gestioneze eficient proiecte de diferite dimensiuni.

3. C&J Industries

- Adresă: 147 E Industrial Dr, Elmhurst, IL 60126

- Site web: Vizitați C&J Industries

- Despre noi:

C&J Industries este un producător contractual cu servicii complete, specializat în turnarea prin injecție a plasticului și fabricarea dispozitivelor medicale. Expertiza lor vastă în industriile reglementate îi face un partener preferat pentru proiecte complexe. - Servicii principale:

- Turnare prin injecție la comandă

- Fabricarea dispozitivelor medicale

- Proiectarea și dezvoltarea produselor

- Turnare în camere curate

- Avantaje:

- Instalații înregistrate de FDA și certificate ISO

- Experiență vastă în sectorul sănătății

- Abilitatea de a gestiona atât producția de volum mic, cât și cea de volum mare

- Capacitate:

C&J Industries se mândrește cu utilaje avansate și facilități de cameră curată, asigurând o producție de înaltă calitate pentru componente de grad medical.

4. Decatur Mold Tool & Engineering

- Adresă: 1025 W Center St, Decatur, IL 62526

- Site web: Vizitați Decatur Mold

- Despre noi:

Decatur Mold Tool & Engineering este specializată în scule de înaltă calitate și soluții de turnare prin injecție. Cu o abordare axată pe client, aceștia asigură livrarea la timp și o manoperă superioară. - Servicii principale:

- Scule personalizate și proiectare de matrițe

- Turnare prin injecție de plastic

- Servicii de inginerie pentru optimizarea produselor

- Avantaje:

- Fabricarea internă a sculelor pentru un control sporit

- Expertiză în matrițe complexe și turnare multi-material

- Abordare colaborativă pentru a asigura satisfacția clientului

- Capacitate:

Gama lor extinsă de mașini poate prelucra diverse materiale și dimensiuni ale pieselor, făcându-le o alegere versatilă pentru diverse industrii.

5. Produse din plastic Matrix

- Adresă: 253 W Irving Park Rd, Addison, IL 60101

- Site web: Vizitați Matrix Plastic Products

- Despre noi:

Matrix Plastic Products a fost un nume de încredere în turnarea prin injecție de precizie și scule din 1978. Angajamentul lor față de inovație și calitate îi face să fie o soluție de bază pentru proiectele specializate. - Servicii principale:

- Turnare cu toleranță strânsă

- Micro-modelare pentru piese mici și complicate

- Fabricarea sculelor și a matrițelor

- Servicii secundare, cum ar fi asamblarea și tampografia

- Avantaje:

- Lider în industria de micro-mulare

- Echipamente avansate și forță de muncă experimentată

- Certificată ISO pentru calitate constantă

- Capacitate:

Matrix Plastic Products este bine echipată pentru a răspunde cu precizie și eficiență atât cererilor de producție mici, cât și celor mari.

6. Nypro Healthcare

- Adresă: 650 E Diehl Rd, Naperville, IL 60563

- Site web: Vizitați Nypro Healthcare

- Despre noi:

Nypro Healthcare, parte a Jabil, este specializată în soluții de turnare prin injecție axate pe domeniul sănătății. Amprenta lor globală și tehnologiile avansate îi fac un partener ideal pentru proiectele medicale și farmaceutice. - Servicii principale:

- Fabricarea produselor medicale și a dispozitivelor medicale

- Turnare prin injecție în cameră curată

- Asamblare și ambalare

- Gestionarea ciclului de viață al produsului

- Avantaje:

- Experiență în industriile reglementate din domeniul sănătății

- Servicii complete de la concept la comercializare

- Tehnologie de ultimă oră și resurse globale

- Capacitate:

Cu facilități în întreaga lume, Nypro Healthcare oferă soluții scalabile pentru proiecte de orice dimensiune și complexitate.

7. Soluții de turnare

- Adresă: 1320 Enterprise Dr, Romeoville, IL 60446

- Site web: Vizitați Molding Solutions

- Despre noi:

Molding Solutions oferă servicii inovatoare și rentabile de turnare prin injecție. Acestea se concentrează pe crearea de soluții personalizate care se aliniază specificațiilor clienților și cerințelor pieței. - Servicii principale:

- Turnare prin injecție de plastic la comandă

- Dezvoltarea prototipului

- Turnare prin inserție și supramotare

- Procese secundare precum sudarea și asamblarea

- Avantaje:

- Concentrarea pe soluții durabile și ecologice

- Echipă R&D dedicată pentru designuri inovatoare

- Prețuri competitive fără a compromite calitatea

- Capacitate:

Configurația lor flexibilă de producție permite ajustări rapide, acomodându-se atât nevoilor de producție mici, cât și celor mari.

8. PTA Materiale plastice

- Adresă: 1905 Sequoia Dr, Aurora, IL 60506

- Site web: Vizitați PTA Plastics

- Despre noi:

Cu zeci de ani de experiență, PTA Plastics este cunoscută pentru abordarea sa orientată către client și expertiza tehnică. Ei sunt un furnizor de încredere pentru proiectele complexe de turnare prin injecție. - Servicii principale:

- Turnare prin injecție la comandă

- Dezvoltarea sculelor și a matrițelor

- Suport pentru proiectarea produselor

- Servicii de asamblare și finisare

- Avantaje:

- Concentrarea pe producția de înaltă calitate și livrarea la timp

- Experiență în lucrul cu materiale plastice tehnice

- Abordare colaborativă cu clienții

- Capacitate:

Facilitățile de ultimă generație ale PTA Plastics garantează că pot gestiona proiecte complexe și producție la scară largă.

9. Plastocon, Inc.

- Adresă: 100 S Turnbull Canyon Rd, Bensenville, IL 60106

- Site web: Vizitați Plastocon

- Despre noi:

Plastocon, Inc. este un lider în soluții durabile de turnare prin injecție, punând accentul pe materiale și procese ecologice. Aceștia oferă servicii versatile pentru a satisface nevoile diverse ale clienților. - Servicii principale:

- Turnare prin injecție de plastic

- Suprapunere și turnare prin inserție

- Soluții durabile pentru materiale

- Asamblare și ambalare

- Avantaje:

- Angajamentul față de durabilitatea mediului

- Echipă experimentată cu tehnologie de ultimă oră

- Abilitatea de a gestiona eficient proiecte complexe

- Capacitate:

Infrastructura lor robustă suportă atât prototipuri la scară mică, cât și serii de producție de volum mare.

De ce să alegeți companiile de turnare prin injecție a plasticului din Illinois?

Illinois găzduiește o gamă variată de companii de turnare prin injecție care oferă expertiză în industrii precum sănătatea, automobilele, industria aerospațială și bunurile de consum. Cu prețuri competitive, producție de înaltă calitate și tehnologie avansată, aceste companii oferă un centru de producție excelent pentru întreprinderi.

- Proximitatea față de piețele majore: Fiind situat central, Illinois oferă acces ușor la rețelele logistice și de lanț de aprovizionare.

- Expertiză în toate industriile: Întreprinderile de aici se adresează atât piețelor de nișă, cât și celor generale, asigurând un spectru larg de servicii.

- Tehnologie avansată: De la prototiparea rapidă la turnarea în camere curate, companiile din Illinois investesc în cele mai recente echipamente și procese.

Concluzie

Atunci când căutați cele mai bune companii de turnare prin injecție din Illinois, luați în considerare factori precum expertiza tehnică, capacitatea instalației și opțiunile de personalizare. Companiile enumerate mai sus sunt unele dintre cele mai bune din regiune, oferind servicii diverse pentru a răspunde nevoilor unice de producție. Fie că aveți nevoie de prototipuri mici sau de producție la scară largă, aceste firme au resursele, expertiza și experiența necesare pentru a oferi rezultate de top.

Asigurați-vă că îi contactați direct pentru a discuta cerințele dvs. specifice și pentru a obține o soluție personalizată pentru proiectul dvs.

Dacă sunteți în căutarea pentru companii de turnare prin injecție de plastic în China pentru a vă economisi costul de fabricație și de producție a mucegaiului, sunteți bineveniți să ne contactați.