Progresele în tehnologia de fabricație au fost responsabile pentru aceste piese de bicicletă prelucrate CNC care au revoluționat industria bicicletelor. Este o mare parte din crearea de componente de înaltă calitate, precise și durabile. Avantajul acestui proces de producție automatizat este precizia, consecvența și eficiența în producție. Prelucrarea CNC este utilizată pentru a realiza componente ușoare, dar solide pentru bicicletă, care în cele din urmă îmbunătățesc performanța generală a bicicletei și experiența biciclistului. Cadrele pedalierelor și furcile au ajuns să utilizeze prelucrarea CNC pentru a le construi, ceea ce a schimbat complet modul în care sunt fabricate piesele pentru biciclete. Piesele prelucrate CNC pentru biciclete reprezintă o durabilitate excelentă cu un design ușor atractiv datorită faptului că astfel de piese sunt fabricate din materiale cu rezistență ridicată, cum ar fi aliajele de aluminiu, titanul, compozitele de carbon etc. Prelucrarea CNC economisește problemele legate de punctele slabe și de potrivirea corectă și este excelentă pentru cicliștii profesioniști și amatori.

Prelucrarea CNC este unul dintre cele mai importante avantaje ale procesului de producție în masă a pieselor, menținând în același timp calitatea constantă a acestora. Eficiența sa este utilă în special pentru industria bicicletelor, ale cărei dimensiuni ale componentelor variază chiar și puțin, afectând foarte mult performanța. De asemenea, prelucrarea CNC permite personalizarea, ceea ce, la rândul său, permite cicliștilor să își adapteze bicicletele pentru a se potrivi stilului de călărie, terenului și gusturilor estetice. În calitate de lider mondial în producția de componente CNC pentru asamblarea bicicletelor, China a oferit capacitatea de a aduce componente la un cost scăzut și de bună calitate. Datorită măsurilor sale avansate și stricte de control al calității, care au ridicat țara la rang de alegere pentru producători, țara a fost capabilă să realizeze acest lucru.

În acest articol, explorăm modul în care utilajele CNC au afectat industria bicicletelor, apoi prezentăm cele mai durabile piese de biciclete prelucrate CNC, instrumentele pe care le folosesc și ce este frezarea CNC. Prelucrarea CNC va rămâne o parte organică a evoluției industriei, deoarece vom vedea mai multe biciclete mai ușoare, mai puternice și mai eficiente ca niciodată.

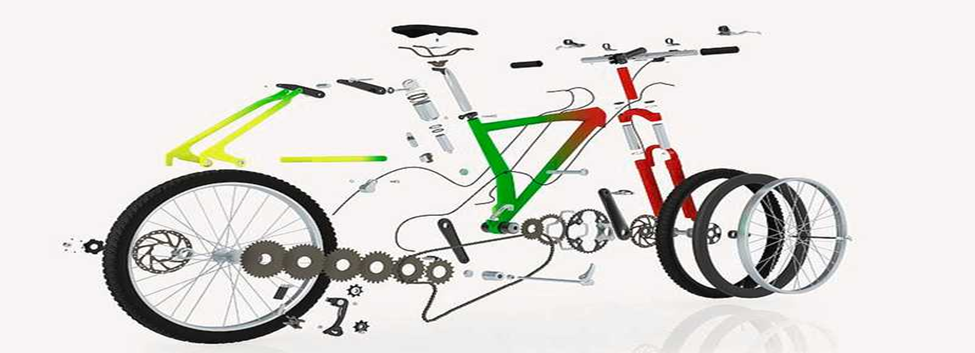

Înțelegerea pieselor de bicicletă prelucrate CNC

CNC (Computer Numerical Control) este o procedură sofisticată de fabricație prin care materialele metalice și compozite sunt tăiate, modelate și rafinate cu ajutorul unor instrumente automate. Această tehnică este utilă producătorilor pentru a realiza componente complexe pentru biciclete cu o precizie și o consistență ridicate.

Unele dintre piesele de biciclete prelucrate CNC produse cel mai frecvent sunt:

- Manivele - esențiale pentru pedalarea eficientă și transferul de putere.

- Pentru a menține lucrurile fluide atunci când schimbați vitezele, poate fi nevoie de suporturi pentru deraior.

- Tije de ghidon - ajută la stabilitate și orientare.

- Etrierii frânelor - Asigură că puterea de frânare este de încredere.

- Prin urmare, controlul pilotului este îmbunătățit și aderența este sporită de pedale.

Prelucrarea CNC creează aceste componente cu seturi de caracteristici foarte similare de durabilitate, design ușor și performanță excelentă.

Acestea sunt cele mai durabile componente de bicicletă prelucrate CNC.

Componentele bicicletelor sunt extrem de durabile și proiectate cu precizie, iar fabricarea lor prin prelucrare CNC este importantă. Materialele rezistente și procedurile precise de prelucrare garantează faptul că participanții pot utiliza piesele de bicicletă toată ziua, fără a le afecta performanța și durabilitatea. Cele mai durabile componente de bicicletă prelucrate CNC pot fi văzute mai jos.

Rame

Cadrul este una dintre cele mai durabile componente de bicicletă prelucrate CNC. În ceea ce privește rezistența și proprietățile ușoare, sunt utilizate în mod obișnuit aliaje de înaltă rezistență, cum ar fi titanul (Ti-6Al-4V) și aluminiul (6061-T6).

- Un cadru din titan oferă o rezistență la tracțiune de până la 900 MPa, ceea ce reprezintă o cantitate semnificativă de rezistență la oboseală și stres.

- Cadrele sunt fabricate din aluminiu pentru a oferi un echilibru perfect între rezistență și ușurință, îmbunătățind astfel manevrabilitatea fără a crește greutatea inutilă.

- Utilizarea prelucrării CNC oferă o toleranță precisă care reduce zonele slabe și crește integritatea structurală.

Cadrele prelucrate CNC ajută la menținerea unei grosimi uniforme a pereților, iar cadrele care pot rezista la o forță de impact ridicată contribuie la o călătorie lină și confortabilă.

Furci

Fiind singurele elemente ale bicicletei care intră în contact cu solul, unde există frecare între anvelopă și sol, furcile prelucrate CNC sunt esențiale pentru stabilitatea și siguranța bicicletei și sunt construite pentru a face față sarcinilor extreme.

- Furci: Oțelul cromat 4130 oferă un material foarte rezistent și este orientat spre ciclismul de înaltă performanță.

- O furcă din titan este ușoară și foarte rezistentă la oboseală, rezistând astfel mult timp.

- În mișcarea de prelucrare CNC, punctele de tensiune sunt eliminate, permițând o aliniere precisă și o stabilitate îmbunătățită a călătoriei.

Stresul și impactul la care sunt supuse furcile de ciclism sunt continue, prin urmare prelucrarea CNC va asigura toleranțe strânse pentru furcă și va spori rezistența și durabilitatea întregii furci.

Ghidon

Controlul motociclistului este esențial în ghidon, iar prelucrarea CNC produce ghidoane perfecte, puternice și ergonomice, în funcție de aplicație.

- Aliajele de aluminiu utilizate pe scară largă, cum ar fi 7075-T6, sunt foarte rezistente și ușoare.

- Ghidonul din compozit de carbon oferă un raport rezistență/greutate ridicat și, prin urmare, este perfect pentru cicliștii orientați spre performanță.

- Cu prelucrarea CNC, vi se garantează o precizie ridicată și se elimină punctele slabe obținute din turnare și, în general, ajută la realizarea unei bare care este mai absorbantă la șocuri.

Ghidonul prelucrat CNC prezintă eliminarea zonelor de concentrare a stresului care slăbesc ghidonul original, făcându-l structural stabil în timpul impactului și reducând riscul de rănire sau disconfort pentru pilot.

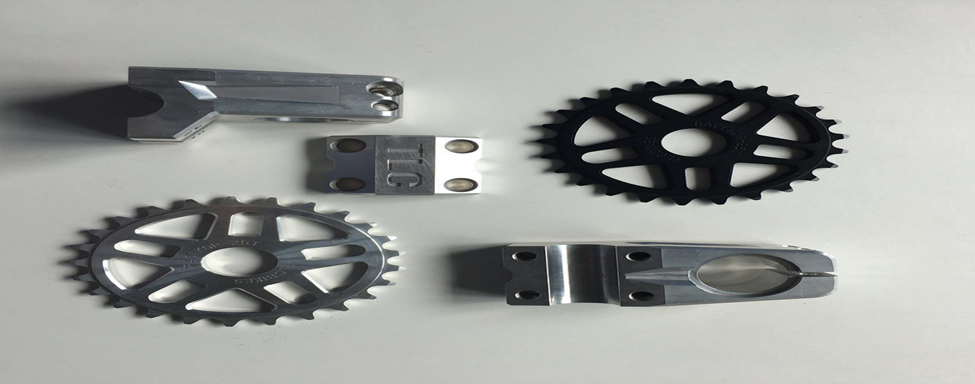

Cranksets

Manivelele sunt componente supuse unor forțe constante de pedalare. Ele ajută la consolidarea și întărirea unei capacități de prelucrare CNC.

- Pedalele din aluminiu 7075 cu rezistență ridicată și greutate redusă vă vor transfera eficient puterea.

- Pedalele din titan sunt excepționale pe termen lung, deoarece sunt cunoscute pentru rezistența mare la oboseală.

- Un model prelucrat CNC are o precizie dimensională mai mare și un finisaj de suprafață bun, ceea ce reduce frecarea și, prin urmare, îmbunătățește performanța.

Deoarece prelucrarea CNC este un proces fiabil, aceasta minimizează punctele de defecțiune, manivelele sunt ușoare, dar foarte durabile, ceea ce le permite să efectueze cicluri eficiente.

Hub-uri

Butucul joacă un rol esențial în susținerea mișcării roții și trebuie să suporte forțele de rotație constante și sarcina de greutate.

- Butucii din aluminiu 6061T6 sunt utilizați pe scară largă datorită rezistenței lor ridicate și compoziției lor ușoare.

- Rulmenții sunt perfect aliniați prin prelucrare CNC, rezultând o eficiență optimă a rotației.

- Distribuția uniformă a tensiunilor contribuie la durabilitatea generală a butucului.

Butucii sunt prelucrați la specificații exacte cu prelucrare CNC, astfel încât să nu piardă niciun moment de-a lungul timpului.

Etriere de frână

Etrierii de frână sunt însărcinați să preseze plăcuțele de frână pentru a oferi suficientă putere de frânare. Etrierii acestora sunt etrieri prelucrați CNC, proiectați să fie ușori, puternici și suficient de rezistenți la căldură pentru a funcționa conform așteptărilor și a exemplifica performanțe de frânare constante. Aceste materiale sunt excelente la disiparea căldurii și au o rezistență ridicată la coroziune, prin urmare sunt utilizate în mod obișnuit, cum ar fi aluminiul de calitate aeronautică.

În rezumat

După cum se pare, prelucrarea CNC a devenit metoda cu cea mai rapidă creștere în ceea ce privește producția de piese de biciclete durabile și de înaltă performanță. Prelucrarea CNC m-a recompensat cu combinația perfectă de "precizie, rezistență și longevitate" de la cadre și furci, până la pedalier și butuci.

- Rezistența ușoară este asigurată de cadrele din titan și aluminiu.

- Furcile sale din oțel Chromoly și titan sunt rezistente la oboseală.

- Acestea oferă control și absorbție a șocurilor deoarece sunt fabricate din aluminiu și ghidon din fibră de carbon.

- Există manivele și butuci prelucrați CNC pentru eficiență și fiabilitate sporite.

Piesele de bicicletă prelucrate CNC oferă bicicliștilor avantaje cum ar fi calitatea de lungă durată și performanța ridicată, precum și durabilitatea.

CNC prelucrate Bicicleta parte Materiale cheie

Aliaje de aluminiu

Printre aluminiu aliaje utilizate pentru prelucrarea CNC a pieselor de biciclete, 6061-T6 este cel mai comun. Aceste aliaje permit obținerea unor componente ușoare, dar cu o rezistență bună, ceea ce le face perfecte pentru bicicletele performante.

Aliajele de aluminiu au, de asemenea, o elasticitate ridicată la tracțiune de până la 310MPa. Toleranțele strânse și rugozitatea redusă a suprafeței sunt obținute pe componentele rezultate în urma prelucrării CNC. Deoarece sunt dure și rezistente la coroziune, aliajele de aluminiu sunt frecvent utilizate pentru manivele, ghidon și tije.

Aluminiul este, de asemenea, foarte prelucrabil și, prin urmare, producția poate fi realizată mai rapid. Prin urmare, piesele de bicicletă prelucrate CNC oferă cele mai bune performanțe la cea mai mică greutate posibilă.

Grade de titan

Aliajele de titan precum Ti-6Al-4V sunt utilizate pentru fabricarea multor componente de bicicletă high-end. Acest aliaj este excepțional pentru rezistența sa ridicată și rezistența la oboseală (cu o rezistență la tracțiune de 900 MPa).

Titanul are o densitate scăzută și, prin urmare, face ca tulpinile, tijele de șa și chiar șuruburile să fie durabile pe termen lung și să se deplaseze confortabil. Datorită preciziei pieselor de frezat CNC pentru biciclete, acestea prezintă toleranțe strânse, care sunt ideale pentru piesele de înaltă performanță.

Un alt mare avantaj al titanului este că nu se corodează ușor și poate rezista condițiilor meteorologice nefavorabile. În plus, titanul este biocompatibil, fiind astfel o opțiune excelentă pentru cei cu piele sensibilă sau cazuri alergice.

Tipuri de oțel

Piesele de biciclete prelucrate CNC sunt utilizate pe scară largă în oțel, în special, aliaje de înaltă rezistență, cum ar fi 4130 chromoly. Oțelul are o absorbție excelentă a șocurilor, iar nervurile sunt realizate cu o rezistență la tracțiune de aproximativ 850 MPa pentru a face materialul foarte durabil.

Cadrele, furcile și accesoriile minore sunt realizate din piese din oțel prelucrate CNC, fiind solide din punct de vedere structural și durabile din punct de vedere al performanței. Cu ajutorul prelucrării CNC, aceste componente pot fi realizate pentru a avea dimensiuni precise, astfel încât să se potrivească perfect în biciclete.

Oțelul este economic, astfel încât este utilizat în majoritatea bicicletelor de buget și premium. Proprietatea ridicată a modulului de elasticitate permite absorbția vibrațiilor, sporind astfel confortul biciclistului pe terenuri accidentate.

Compozite de carbon

La prelucrarea CNC a componentelor pentru piese sofisticate de biciclete, într-o varietate de aplicații, se utilizează foarte des o alegere populară de materiale compozite ranforsate cu fibră de carbon, datorită raportului lor ridicat rezistență/greutate. Acestea sunt utilizate în mod obișnuit la cadre, furci și roți, unde se doresc structuri ușoare, dar foarte rigide.

Cu rezistență la tracțiune, în funcție de tip, de până la 3000 MPa. Compozitele de carbon pot fi prevăzute cu precizie de prelucrare CNC și durabilitate, oferind un produs de ciclism competitiv.

Proprietățile de amortizare ale fibrei de carbon sunt unul dintre cele mai mari avantaje ale sale - acestea îmbunătățesc confortul călătoriei, absorbind vibrațiile. În același timp, compozitele din carbon sunt, de asemenea, extrem de rezistente la factorii de mediu, astfel încât să suporte funcționarea pe termen lung în diferite condiții.

Materiale plastice

Există un rol al materialelor plastice în prelucrarea CNC în industria bicicletelor. Nylon, policarbonat și PVC sunt cele mai frecvent utilizate materiale datorită ușurinței, rezistenței la impact și durabilității lor.

- Nylon-ul este renumit pentru faptul că este foarte rezistent, flexibil și potrivit pentru piesele supuse unor solicitări repetate.

- Rezistența la impact a policarbonatului este foarte ridicată, prin urmare, acesta poate fi utilizat în piese care sunt expuse la forțe mari, vibrații mari etc.

- PVC-ul iese în evidență din punct de vedere al rentabilității și al rezistenței la uzură, astfel încât este considerat o soluție practică pentru producerea componentelor care nu suportă sarcini.

Alegerea materialului plastic este determinată de nevoile specifice ale componentei de bicicletă și de aplicația pentru care este proiectată. Piesele din plastic realizate prin prelucrare CNC sunt durabile, dar asigură o greutate totală redusă a bicicletei, astfel încât aceasta să fie cât mai precisă și fiabilă posibil.

Beneficii materiale

Este de o importanță vitală ca materialul potrivit să fie ales pentru piesele de biciclete prelucrate CNC.

- Alternativ, aluminiul este ușor și rezistent la coroziune.

- Titanul este de neegalat prin rezistență și durabilitate, prin urmare este ideal pentru bicicletele de înaltă performanță.

- Este ieftin și puternic, cu o absorbție excelentă a șocurilor.

- Cel mai bine utilizate pentru a spori viteza și confortul, compozitele din fibre de carbon oferă cel mai bun raport de rezistență.

- Toate aceste materiale se aplică prelucrării CNC cu certitudinea unei precizii ridicate, a repetabilității și durabilității.

- Alegerea materialului crește și mai mult performanța, longevitatea și eficiența componentelor bicicletei.

Procesul de prelucrare CNC a pieselor de bicicletă

Industria bicicletelor este una dintre aplicațiile tipice pentru prelucrarea CNC, deoarece prelucrarea CNC este capabilă să producă piese precise, complexe și durabile. Procesul este eficient, precis și consecvent, ceea ce îl transformă în procesul perfect pentru fabricarea de piese de biciclete de înaltă performanță. Mai jos este ilustrată o utilizare pas cu pas a prelucrării CNC pentru fabricarea pieselor de biciclete.

1. Proiectare

Prima etapă a prelucrării CNC este un proiect digital creat prin intermediul unui software de proiectare asistată de calculator (CAD). Aceasta este o schiță digitală care include proprietăți precum dimensiunile, geometria și alte detalii ale unei piese de bicicletă realizate pe o mașină de frezat cu trei axe cu comandă numerică computerizată (CNC). O bună proiectare asigură faptul că rezultatul final al soluției produsului va îndeplini cerințele tehnice și de performanță.

2. Programare

Odată ce proiectarea a fost finalizată, se realizează un program de calculator cu ajutorul unui software de fabricație asistată de calculator (CAM). Ulterior, acest program transformă proiectul în comenzi care pot fi citite de mașină, și anume traseul sculei, adâncimea de tăiere și secvența de tăiere. După programare, instrucțiunile vor fi încărcate în mașina CNC și îi vor permite acesteia să automatizeze procesul de prelucrare.

3. Selectarea și pregătirea materialelor

În continuare, trebuie selectat materialul adecvat pentru o anumită piesă de bicicletă, care are anumite proprietăți precum rezistența, greutatea și rezistența la coroziune. Materialele comune sunt aliajele de aluminiu, titanul, fibra compozită de carbură și oțelul de înaltă rezistență. Materialul care este selectat este tăiat și pregătit pentru a se potrivi în spațiul mașinii CNC.

4. Prelucrarea

Odată cu adăugarea de unelte de tăiere, cum ar fi burghie, freze și strunguri, mașina CNC este gata să fie utilizată pentru strunjire, găurire, alezare și tăiere. Unealta de tăiere controlată de computer începe să ia o formă brută în material după ce excesul de material a fost îndepărtat pentru a realiza o componentă dorită. Prelucrarea CNC oferă o precizie ridicată, un finisaj neted și o toleranță exactă, astfel încât fiecare piesă este consistentă și fiabilă.

5. Finisare

După prelucrare, finisarea piesei de bicicletă poate fi necesară pentru a-i îmbunătăți valoarea estetică, durabilitatea și performanța. Aceasta poate include:

- Lustruirea netedă și rafinată este aplicată pentru a îmbunătăți aspectul.

- Șlefuirea marginilor aspre și a altor imperfecțiuni.

- Și alte anodizări sau acoperiri pentru coroziune și longevitate.

6. Inspecția și controlul calității

Ultimul pas este o inspecție riguroasă care determină eșecul piesei de a îndeplini cerințele de toleranță, rezistență și precizie dimensională. Aceasta este verificată cu ajutorul unor instrumente sofisticate precum o mașină de măsurat în coordonate (CMM) sau un scaner laser pentru precizie și consecvență. Orice abateri sunt ajustate pe programul CNC pentru îmbunătățiri viitoare ale producției.

Rolul pieselor de frezat CNC pentru biciclete în producție

Piesele de frezat CNC pentru biciclete sunt realizate printr-un proces specializat de frezare prin care se scapă de materiale dintr-un singur bloc solid, producând forme exacte și modele complicate. Frezarea CNC are un avantaj față de procesele de fabricație convenționale datorită controlului ridicat asupra produsului final, ceea ce conduce la un nivel ridicat de detaliere și personalizare a pieselor de biciclete.

Avantajele frezării CNC în producția de piese de bicicletă

Precizie și acuratețe

Mașinile de frezat CNC garantează că fiecare piesă se potrivește perfect, deoarece acestea funcționează cu toleranțe extrem de strânse. Acest lucru este deosebit de important în domeniul bicicletelor, unde performanța depinde chiar și de modificări minore.

Durabilitate și rezistență

Metalele de înaltă calitate, cum ar fi aluminiul, titanul, compozitele din fibră de carbon și altele sunt câteva dintre metalele din care sunt fabricate piesele prelucrate CNC. Aceste materiale au fost aplicate pentru a spori rezistența și longevitatea componentelor bicicletei.

Personalizare

Călăreții și producătorii pot realiza piese personalizate pentru nevoi specifice de ciclism. Proiectele pot fi unice, aerodinamica poate fi îmbunătățită, iar greutatea poate fi redusă.

Consistență și producție în masă

O diferență este că, spre deosebire de prelucrarea manuală, frezarea CNC asigură consistență în loturi uriașe de fabricație, ceea ce este ideal pentru producția de masă de înaltă calitate.

Diferența dintre bicicletă și biciclete și părțile lor componente

De multe ori, termenii bicicletă și bicicletă sunt folosiți în mod interschimbabil, însă ambii au semnificații diferite în contextul lor.

1. Bicicleta

O bicicletă este un vehicul cu două roți care este propulsat prin pedalare. Nu există motor și totul se face cu ajutorul efortului uman. Bicicletele sunt utilizate în mai multe scopuri, cum ar fi naveta, exercițiile fizice și sporturile (cum ar fi cursele rutiere sau ciclismul montan).

2. Bicicletă

Acest cuvânt este un termen mai general care poate cuprinde cuvântul bicicletă (pe care o pedalezi) și cuvântul motocicletă (motocicletă cu motor). Este adevărat că atunci când oamenii vorbesc despre "bicicletă", se pot referi la o bicicletă normală sau la o motocicletă, asta dacă contextul o susține.

3. Părți ale unei biciclete vs. o motocicletă (bicicletă)

| Secțiunea | Biciclete cu propulsie umană | Motocicletă Bicicletă |

| Cadru | Metal ușor din fibră de carbon | Oțel mai greu aluminiu |

| Roți | Subțire sau gros, în funcție de tip | Mai larg și mai durabil |

| Pedale | Folosit pentru a mișca bicicleta înainte | Absent în motociclete |

| Cupon și ambreiaj | Interconectează pedalele la roți | Utilizați un lanț sau un arbore de transmisie |

| Frâne | Frâne pe jantă sau pe disc | Frâne cu disc sau frâne cu tambur |

| Direcție | Drept sau curbat | Accelerație, ambreiaj, mâner și alt control |

| Scaun | Îngust și ușor | Mai larg și mai moale |

| Motor | Niciun motor nu se bazează pe puterea umană | Are un motor alimentat cu combustibil |

| Sistemul de alimentare cu combustibil | Nu este necesar | Necesită alimentare pe benzină sau electrică |

| Lumini | Reflectoare sau baterii de bază | Faruri, indicatoare și stopuri |

Un mod simplu de a rezuma este că toate bicicletele sunt biciclete, dar nu toate bicicletele sunt biciclete. Cea mai mare diferență este că bicicletele sunt propulsate de pedalele biciclistului, în timp ce bicicletele sunt propulsate de un motor.

De ce piesele de biciclete cu mașini CNC sunt viitorul ciclismului

Creșterea cererii de biciclete de înaltă performanță a determinat producătorii să utilizeze piese de biciclete prelucrate cu CNC, pe măsură ce tehnologia ciclismului progresează. Marginile de tăiere pentru prelucrarea CNC în proiectarea bicicletelor înseamnă inovații în design, reducerea greutății, precum și optimizarea materialelor care au ca rezultat biciclete mai rapide, mai puternice și mai eficiente.

Principalele beneficii ale pieselor de biciclete cu mașini CNC sunt:

- Astfel de piese prelucrate CNC contribuie la creșterea aerodinamicii și eficienței bicicletelor.

- Design ușor: Asigurarea rezistenței fără greutate inutilă, prelucrarea de precizie reduce greutatea suplimentară.

- Piesele CNC oferă un apel estetic mai bun, deoarece au finisaje netede și detalii complexe în comparație cu piesele formate anterior.

- Fiabilitate - Prelucrarea CNC nu conține niciun defect și este extrem de durabilă.

- Aceste beneficii fac ca componentele prelucrate CNC să fie preferate de mulți cicliști profesioniști și de majoritatea producătorilor de biciclete, fiind astfel un standard comun al componentelor de biciclete high-end.

Fabricarea globală a pieselor de biciclete din China în CNC Machining

China este o forță puternică în prelucrarea CNC a furnizorilor de biciclete. Datorită disponibilității instalațiilor avansate de producție, a forței de muncă calificate și a expertizei tehnologice, țara este o destinație acceptată pentru producția de piese de biciclete cu prelucrare CNC.

Care sunt motivele pentru care alegeți China CNC Machining Bike Parts

1. Producție eficientă din punct de vedere al costurilor

Opțiunea preț competitiv plus calitate pe care o oferă China o face o alegere bună atât pentru producția la scară mică, cât și pentru producția la scară mare de piese de biciclete prelucrate CNC.

2. Precizie ridicată și control al calității

Componentele produse de producătorii chinezi sunt precise și durabile și respectă standardele internaționale, deoarece producătorii chinezi folosesc mașini CNC de ultimă generație pentru fabricarea produselor.

3. Capacități de producție în masă

China este dotată cu facilități de producție la scară largă pentru a face față comenzilor masive și este capabilă să livreze biciclete în timp util, deoarece deservește bine mărcile globale de biciclete.

4. Tehnologie avansată și inovare

Multe companii chineze de prelucrare CNC investesc în cercetare și dezvoltare, îmbunătățesc constant tehnicile de producție și aduc constant componente inovatoare pentru biciclete.

Concluzie

În industria bicicletelor, prelucrarea CNC este o tehnologie esențială prin care pot fi produse componente critice de o precizie, rezistență și eficiență de neegalat. Piesele pentru biciclete prelucrate CNC variază de la pedalier și suporturi de schimbător la cadre și butuci și asigură proverbiala necesitate de durabilitate ridicată, construcție ușoară și cea mai bună performanță. Această îmbunătățire face ca componentele prelucrate CNC să fie ideale pentru ciclismul de înaltă performanță, deoarece permite ca componentele să poată fi fabricate din materiale avansate precum aluminiu, titan și compozite din carbon. Prelucrarea CNC vine cu mai multe beneficii decât durabilitatea și performanța. Procesul de fabricație pe care îl folosim este unul de producție pe scară largă, menținând în același timp standarde de înaltă calitate, astfel încât fiecare piesă este construită conform unei specificații precise. În plus, prelucrarea CNC oferă personalizare, prin urmare, bicicliștii își pot personaliza bicicletele în consecință, în funcție de nevoile și preferințele lor personale.

China ocupă în prezent o poziție dominantă în industria CNC ca lanț de aprovizionare a pieței globale. Odată cu progresul continuu al tehnologiei ciclismului, prelucrarea CNC va avea un rol și mai important în creșterea industriei, contribuind la dezvoltarea aerodinamicii, greutății și rezistenței materialelor. După ce vor investi în componente de biciclete prelucrate CNC, producătorii și utilizatorii de biciclete vor avea biciclete care vor funcționa mai mult timp, vor fi fiabile și vor oferi o performanță de nivel înalt, făcând astfel ciclismul eficient și plăcut.

Întrebări frecvente (FAQ)

1. Care sunt avantajele prelucrării CNC a pieselor de biciclete?

Componentele bicicletelor sunt fabricate cu precizie, durabilitate, consecvență și 24 de ore din 24 cu ajutorul prelucrării CNC. Aceasta face ca piesele să fie ușoare, dar puternice, să îmbunătățească performanța și să permită personalizarea.

2. Ce tipuri de materiale sunt utilizate în componentele de biciclete prelucrate CNC?

Aliajele de aluminiu sunt materiale comune, 6061-T6, 7075-T6, titan Ti-6Al-4V, compozite din fibre de carbon, oțel de înaltă rezistență 4130 cromoly și materiale plastice precum nailon, policarbonat.

3. De ce a devenit China un producător principal de piese de biciclete prelucrate CNC?

Deoarece China oferă costuri de producție reduse, tehnologie CNC avansată, capacitatea de a produce în masă și un nivel ridicat de control al calității, China este liderul de piață al producătorilor de biciclete din întreaga lume.

4. Ce avantaje oferă mecanizarea CNC componentelor de biciclete?

Prin prelucrarea CNC, piesele de bicicletă capătă toleranțe precise, elimină zonele slabe și oferă proprietăți mai bune ale materialului, care duc la obținerea unor piese rezistente și durabile.

5. Care sunt piesele de bicicletă de lungă durată prelucrate CNC?

Cadrele de bicicletă, furcile, manivelele, butucii și etrierii de frână prelucrați CNC sunt printre cele mai durabile piese de bicicletă prelucrate CNC și sunt destinate să treacă prin unele dintre cele mai grele condiții de utilizare fără a sacrifica performanța.