Turnare prin injecție cu material plastic ranforsat cu nailon: beneficii, provocări și bune practici

Turnare prin injecție cu material plastic ranforsat cu nailon: beneficii, provocări și bune practici

1. Introducere

Turnarea prin injecție este o piatră de temelie a producției moderne, în special pentru crearea de forme și componente complexe în volume mari. Printre multitudinea de materiale disponibile pentru acest proces, materialele plastice ranforsate cu nailon ies în evidență datorită combinației lor unice de atribute de performanță, versatilitate și rentabilitate. Pe măsură ce producătorii se străduiesc să obțină materiale ușoare, durabile și de înaltă performanță, nailonul armat a devenit din ce în ce mai important în diverse industrii, de la industria auto la industria aerospațială și electronică.

Nylon-ul, în special în formele sale consolidate, oferă avantaje față de materialele plastice standard care îl fac deosebit de atrăgător pentru aplicații solicitante. Nailonul ranforsat combină avantajele inerente ale nailonului - cum ar fi duritatea, elasticitatea și rezistența la diverse substanțe chimice - cu proprietăți mecanice îmbunătățite derivate din includerea materialelor de ranforsare, cum ar fi fibrele de sticlă sau de carbon. Această sinergie are ca rezultat un material care poate rezista la stres, abraziune și condiții termice mai mari, fără a compromite integritatea structurală.

Nevoia tot mai mare de componente de înaltă performanță în sectoare precum cel auto, în care reducerea greutății poate duce la o mai bună eficiență a consumului de combustibil, a propulsat plasticele ranforsate cu nailon în centrul atenției. În plus, industria aerospațială beneficiază de raportul excelent rezistență/greutate al materialului, care este esențial în aplicațiile în care fiecare gram contează. În domeniul electronic, proprietățile izolatoare și stabilitatea termică ale nailonului armat îl fac o alegere preferată pentru carcase și piese structurale.

Acest articol va pătrunde adânc în lumea plasticului ranforsat cu nailon, explorând proprietățile, beneficiile, provocările și cele mai bune practici pentru turnarea prin injecție. De la înțelegerea diferitelor tipuri de nailon și a armăturilor acestora până la discutarea aplicațiilor din lumea reală, vom contura o imagine cuprinzătoare a motivului pentru care acest material este o alegere importantă pentru soluțiile moderne de producție.

2. Ce este plasticul ranforsat cu nailon?

Nylon, un polimer sintetic, este renumit pentru proprietățile sale versatile, ceea ce îl face un element de bază în diverse aplicații. În principal, două tipuri de nailon sunt predominante în producție: Nylon 6 și Nylon 66. Nylon 6, derivat din caprolactam, este cunoscut pentru flexibilitatea și prelucrabilitatea sa, în timp ce Nylon 66, produs din hexametilendiamină și acid adipic, se mândrește cu o rezistență mai mare și rezistență la căldură. Alegerea dintre cele două depinde adesea de cerințele specifice ale aplicației, cum ar fi toleranța la temperatură sau sarcina mecanică.

Nailonul ranforsat intervine pentru a susține acești polimeri de bază. Principalele tipuri de armături includ:

- Nylon armat cu fibră de sticlă: Această variantă încorporează fibre de sticlă, îmbunătățind rezistența la tracțiune și rezistența la deformare. Este deosebit de utilă în aplicații care necesită o rigiditate superioară.

- Nylon armat cu fibră de carbon: Fibrele de carbon oferă un raport rezistență/greutate excepțional, ceea ce le face ideale pentru aplicații în care atât designul ușor, cât și rezistența sunt esențiale.

- Nylon umplut cu minerale: Adăugarea de minerale precum talcul îmbunătățește stabilitatea dimensională și proprietățile termice, reducând în același timp costurile.

Proprietățile cheie ale materialelor plastice ranforsate cu nailon sunt cele care le fac să strălucească cu adevărat. Acestea prezintă rezistență mecanică și rigiditate ridicate, ceea ce le face potrivite pentru aplicații solicitante. În plus, aceste materiale sunt rezistente la uzură și abraziune, ceea ce le face ideale pentru componentele supuse frecării, cum ar fi angrenajele și rulmenții. Rezistența chimică este o altă proprietate remarcabilă, permițând ca nailonul armat să fie utilizat în medii în care expunerea la substanțe dure este inevitabilă.

Fiecare tip de armare va afecta în mod diferit proprietățile nailonului, permițând producătorilor să adapteze materialele pentru a răspunde nevoilor specifice. De exemplu, în timp ce nailonul ranforsat cu fibră de sticlă este excelent pentru aplicații structurale, nailonul ranforsat cu fibră de carbon poate fi mai potrivit pentru componente aerospațiale datorită greutății reduse și rezistenței ridicate la tracțiune.

3. Avantajele turnării prin injecție cu material plastic ranforsat cu nailon

Avantajele utilizării plasticului ranforsat cu nailon în turnarea prin injecție sunt multiple și remarcabile. Unul dintre principalele beneficii este rezistența mecanică ridicată și durabilitatea. Componentele fabricate din nailon armat pot rezista la sarcini grele și la stres mecanic, ceea ce le face ideale pentru aplicații critice în diverse industrii. Studiile au arătat că materialele plastice ranforsate cu nailon pot avea rezistențe la tracțiune care le depășesc pe cele ale unor metale, oferind inginerilor o alternativă robustă pentru componentele structurale.

Un alt avantaj esențial este rezistența termică și chimică excelentă. Materialele din nailon ranforsat pot funcționa eficient în medii cu temperaturi fluctuante și expunere la substanțe chimice agresive, fără a se degrada. Această rezistență este deosebit de valoroasă în industriile auto și aerospațială, unde componentele se confruntă adesea cu condiții extreme. De exemplu, capacele de motor fabricate din nailon armat cu fibră de sticlă pot suporta temperaturi ridicate fără a se deforma sau a-și pierde integritatea structurală.

Stabilitatea dimensională îmbunătățită este un alt beneficiu care diferențiază nailonul armat de omologii săi nearmați. Componentele fabricate din nailon armat își mențin forma și dimensiunile mai eficient, îmbunătățind astfel calitatea produselor și reducând risipa în procesele de fabricație. Această proprietate este deosebit de importantă pentru componentele de precizie din electronică și dispozitivele medicale, unde toleranțele pot fi critice.

Rezistența la uzură este o caracteristică esențială a materialelor plastice ranforsate cu nailon, ceea ce le face perfecte pentru aplicațiile care implică fricțiune și piese în mișcare, cum ar fi angrenajele și rulmenții. Acest avantaj se poate traduce prin creșterea duratei de viață a componentelor, reducerea costurilor de întreținere și îmbunătățirea eficienței generale a mașinilor și echipamentelor.

În plus, utilizarea nailonului armat poate duce la reducerea semnificativă a greutății în comparație cu metalele tradiționale. Această reducere este benefică în industrii precum cea auto și aerospațială, unde scăderea greutății este direct corelată cu îmbunătățirea eficienței consumului de combustibil și a performanței. De exemplu, înlocuirea componentelor metalice cu plastic ranforsat cu nailon poate reduce greutatea totală a unui vehicul, contribuind la reducerea emisiilor și la o mai bună manevrabilitate.

Rezumatul avantajelor:

- Rezistență mecanică și durabilitate ridicate

- Rezistență termică și chimică excelentă

- Stabilitate dimensională îmbunătățită

- Proprietăți îmbunătățite de uzură și frecare

- Reducerea greutății în comparație cu metalele

Aceste avantaje fac din materialele plastice ranforsate cu nailon o alegere bună pentru numeroase aplicații, asigurând producătorilor posibilitatea de a produce produse de înaltă calitate care îndeplinesc cerințele industriilor lor.

4. Provocări și considerații în modelarea plasticului armat cu nailon

Deși avantajele plasticului ranforsat cu nailon sunt convingătoare, trebuie luate în considerare mai multe provocări în timpul procesului de turnare prin injecție. Una dintre cele mai importante provocări este temperatura ridicată de turnare necesară pentru prelucrarea acestor materiale. Controlul temperaturii este esențial, deoarece o căldură insuficientă poate duce la o topire incompletă și la caracteristici de curgere inadecvate, în timp ce o căldură excesivă poate degrada polimerul sau poate provoca contracții excesive și deformări ale produsului final. Prin urmare, producătorii trebuie să își calibreze cu atenție procesele pentru a obține echilibrul optim pentru fiecare amestec specific de nylon armat.

Uzura crescută a matrițelor este o altă preocupare. Încorporarea fibrelor - în special a celor de sticlă și carbon - poate provoca o abraziune care duce la o uzură mai rapidă a matrițelor. Această uzură necesită întreținere sau înlocuire mai frecventă, ceea ce poate crește semnificativ costurile de producție. Producătorii trebuie să aleagă materiale și modele de matrițe adecvate, folosind eventual acoperiri care sporesc rezistența la uzură pentru a atenua această problemă.

Absorbția umezelii este o problemă bine cunoscută în cazul materialelor din nailon, iar nailonul armat nu face excepție. Capacitatea nailonului de a absorbi umiditatea poate duce la modificări ale proprietăților mecanice, afectând rezistența și stabilitatea dimensională. De exemplu, umiditatea poate provoca umflarea și poate duce la deformare în timpul procesului de turnare. Pentru a atenua această provocare, producătorii trebuie să pună în aplicare protocoale stricte de uscare înainte de prelucrare pentru a se asigura că conținutul de umiditate al materialului rămâne scăzut.

În plus, potențialele deformări și contracții ale pieselor turnate pot pune probleme în obținerea unor toleranțe strânse. Acest lucru poate fi exacerbat de răcirea neuniformă a pieselor turnate, în special în cazul secțiunilor groase. Producătorii trebuie să optimizeze canalele de răcire din matrițe pentru a asigura o răcire uniformă, ceea ce poate contribui la reducerea incidenței deformării și a neconcordanțelor dimensionale.

De asemenea, pot apărea dificultăți de prelucrare, cum ar fi menținerea unei distribuții uniforme a fibrelor. Dacă fibrele sunt distribuite neuniform în timpul procesului de injectare, acest lucru poate duce la variații ale proprietăților mecanice ale piesei finite. Acest lucru este deosebit de critic în cazul aplicațiilor care necesită rezistență și fiabilitate ridicate. Producătorii trebuie să acorde o atenție deosebită parametrilor de procesare și să ia în considerare modele care să permită orientarea optimă a fibrelor.

Rezumatul provocărilor:

- Temperaturi de turnare ridicate necesare

- Uzură crescută a matriței datorită abrazivității fibrelor

- Probleme de absorbție a umezelii

- Deformarea și contracția potențială a pieselor turnate

- Dificultăți de prelucrare în distribuția fibrelor

Aceste provocări necesită ca producătorii să adopte o abordare holistică a procesului de turnare, integrând cele mai bune practici pentru a reduce riscurile și a spori performanța materialelor plastice ranforsate cu nailon.

5. Cele mai bune practici pentru turnarea prin injecție a plasticului ranforsat cu nailon

Pentru a obține rezultate de succes la turnarea materialelor plastice ranforsate cu nailon, producătorii trebuie să adere la câteva bune practici care abordează provocările menționate mai sus. În primul și în primul rând, uscarea materialului este esențială înainte de turnare. Conținutul de umiditate al nailonului poate avea un impact semnificativ asupra calității pieselor turnate, ducând la defecte precum bule sau finisare slabă a suprafeței. Utilizarea unui uscător desicant sau a unui uscător cu aer cald poate reduce eficient nivelul de umiditate. O regulă generală bună este uscarea nailonului la temperaturi cuprinse între 80°C și 90°C timp de câteva ore, în funcție de conținutul inițial de umiditate al materialului.

Optimizarea designului matriței este un alt aspect vital al procesului de turnare prin injecție. Caracteristici precum ventilarea și canalele de răcire adecvate pot face o diferență semnificativă în rezultatul pieselor turnate. Aerisirea este esențială pentru a permite gazelor blocate să iasă în timpul procesului de injecție, ceea ce poate ajuta la prevenirea defectelor. Canalele de răcire trebuie proiectate pentru a asigura o răcire uniformă a piesei, minimizând riscul de deformare și contracție.

În ceea ce privește parametrii de turnare prin injecție, controlul atent al temperaturii, presiunii și vitezei de injecție este esențial. Temperatura de topire pentru materialele plastice ranforsate cu nailon variază de obicei între 230°C și 260°C, în funcție de formula specifică. Controlul adecvat al vitezei de injecție poate ajuta, de asemenea, la gestionarea fluxului de material și la minimizarea potențialului de rupere a fibrelor. Vitezele mari de injectare pot duce la forfecarea fibrelor, compromițând proprietățile mecanice ale produsului final.

Minimizarea ruperii fibrelor în timpul prelucrării este, de asemenea, esențială. Lungimea și orientarea fibrelor sunt factori semnificativi care influențează proprietățile mecanice ale pieselor turnate. Pentru a preveni deteriorarea fibrelor, producătorii pot optimiza parametrii de prelucrare, pot asigura manipularea corespunzătoare a materialelor și pot lua în considerare utilizarea aditivilor concepuți pentru a spori integritatea fibrelor.

De asemenea, trebuie să se acorde atenție aspectelor legate de postprocesare. Tehnici precum recoacerea pot îmbunătăți stabilitatea dimensională a pieselor turnate și pot elimina tensiunile interne care s-ar fi putut forma în timpul procesului de injecție. Prelucrarea poate fi necesară pentru piesele care necesită toleranțe strânse sau finisaje de suprafață specifice. Producătorii ar trebui să ia în considerare cerințele de postprocesare în timpul fazei de proiectare pentru a eficientiza operațiunile și a se asigura că produsul final îndeplinește standardele de calitate.

Rezumat al celor mai bune practici:

- Cerințe privind uscarea materialului înainte de turnare

- Optimizarea designului matriței pentru nailon ranforsat

- Parametrii adecvați de turnare prin injecție

- Minimizarea ruperii fibrelor în timpul procesării

- Considerații privind postprocesarea

Angajarea acestor bune practici poate spori performanța și fiabilitatea produselor fabricate cu materiale plastice ranforsate cu nailon.

6. Aplicații de turnare prin injecție cu nylon armat

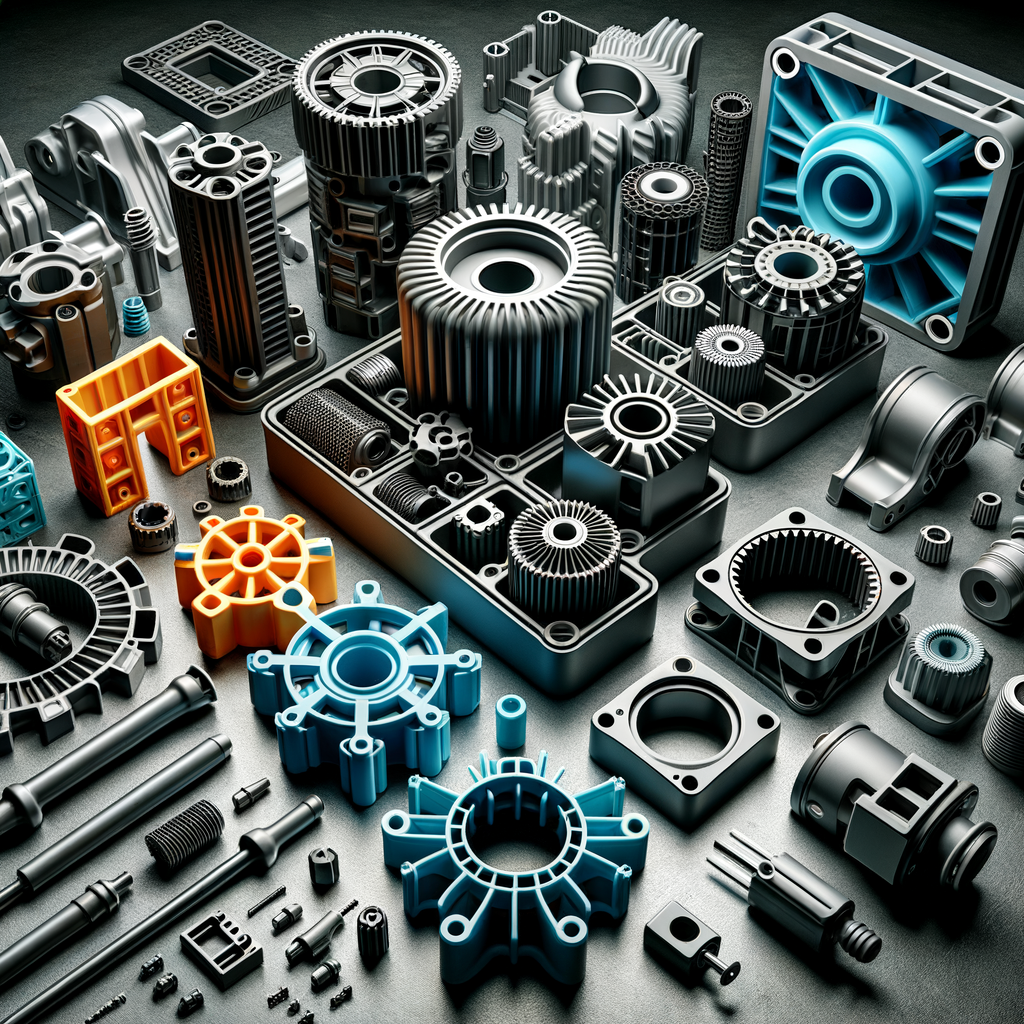

Aplicațiile de turnare prin injecție cu nailon armat sunt la fel de diverse ca și industriile care le utilizează. În sectorul auto, plasticul ranforsat cu nailon este utilizat pentru fabricarea de componente precum capace de motor, suporturi și angrenaje. Aceste piese beneficiază de rezistența și proprietățile ușoare ale materialului, permițând îmbunătățirea eficienței consumului de combustibil și a performanței. Un exemplu notabil este utilizarea nailonului ranforsat cu fibră de sticlă în aplicații sub capotă, unde rezistența la căldură a materialului este esențială.

Industria electronicelor de consum utilizează, de asemenea, pe scară largă materiale plastice ranforsate cu nailon. Carcasele pentru smartphone-uri, tablete și alte dispozitive necesită adesea materiale robuste care pot rezista uzurii zilnice. Proprietățile izolatoare ale nailonului, împreună cu rezistența sa mecanică, fac din acesta o alegere ideală pentru piesele structurale care protejează componentele sensibile, oferind în același timp și un aspect estetic.

În utilajele industriale, componente precum rulmenții, rolele și sistemele de transport valorifică rezistența la uzură și forța materialelor plastice ranforsate cu nailon. Aceste aplicații implică adesea operațiuni de mare viteză în care materialele tradiționale pot ceda sub stres. Prin utilizarea nailonului ranforsat, producătorii pot dezvolta componente mai durabile care reduc timpii morți de întreținere și îmbunătățesc eficiența operațională.

Sectorul aerospațial, cunoscut pentru cerințele sale riguroase, se bazează, de asemenea, pe materialele plastice ranforsate cu nailon. Aici, avantajele acestor materiale în ceea ce privește reducerea greutății sunt primordiale, cu aplicații care variază de la componente interioare la elemente structurale. Utilizarea nailonului ranforsat cu fibre de carbon în aeronave poate duce la reduceri semnificative ale greutății, sporind eficiența consumului de combustibil și performanța.

Aplicațiile medicale sunt un alt domeniu promițător pentru turnarea prin injecție a nailonului armat. Având nevoie de biocompatibilitate și rezistență, materialele din nailon armat pot fi utilizate într-o varietate de dispozitive, inclusiv instrumente chirurgicale și implanturi. Capacitatea de a modela cu precizie geometrii complexe permite modele inovatoare care pot îndeplini cerințe stricte de reglementare.

Rezumatul cererilor:

- Componente auto (capace de motor, suporți, angrenaje)

- Electronică de consum (carcase, părți structurale)

- Mașini industriale (rulmenți, role)

- Aplicații aerospațiale și medicale

Aceste aplicații ilustrează versatilitatea și eficiența materialelor plastice ranforsate cu nailon, subliniind rolul lor vital în îmbunătățirea performanței produselor în mai multe industrii.

7. Concluzii

În rezumat, turnare prin injecție cu plastic ranforsat cu nailon prezintă numeroase beneficii care nu pot fi trecute cu vederea. Proprietățile unice ale nailonului armat, inclusiv rezistența mecanică ridicată, rezistența termică și chimică excelentă și stabilitatea dimensională îmbunătățită, fac din acesta un material de alegere pentru o gamă largă de industrii. În ciuda provocărilor asociate cu prelucrarea acestor materiale, cum ar fi temperaturile ridicate de turnare și problemele legate de absorbția umidității, punerea în aplicare a celor mai bune practici poate duce la rezultate de succes.

Pe măsură ce privim spre viitor, se așteaptă ca tendințe precum accentul din ce în ce mai mare pus pe durabilitate și dezvoltarea de materiale plastice ranforsate cu nailon pe bază biologică să câștige teren. Producătorii vor continua probabil să exploreze modalități inovatoare de optimizare a performanței materialelor ranforsate cu nailon, asigurându-se că acestea rămân competitive pe o piață din ce în ce mai exigentă.

Atunci când se selectează tipul potrivit de plastic ranforsat cu nailon pentru aplicații specifice, este esențial să se ia în considerare mediul operațional, proprietățile mecanice necesare și orice standarde de reglementare care se pot aplica. Prin evaluarea atentă a acestor factori, producătorii pot exploata întregul potențial al materialelor plastice ranforsate cu nailon, deschizând calea pentru următoarea generație de componente ușoare, durabile și de înaltă performanță.

Cu peisajul în continuă evoluție al științei materialelor și al tehnologiei de fabricație, nu există nicio îndoială că viitorul turnării prin injecție cu nylon armat este luminos. Pe măsură ce tot mai multe industrii recunosc avantajele acestui material inovator, posibilitățile pentru noi aplicații și îmbunătățiri ale produselor existente sunt nelimitate. Producătorii sunt încurajați să se implice în discuții, să împărtășească cele mai bune practici și să exploreze parteneriate care vor conduce la noi progrese în domeniu.

Lasă un răspuns

Doriți să participați la discuție?Nu ezitați să contribuiți!