ABS Enjeksiyon Kalıplama: Kapsamlı Bir Kılavuz

ABS enjeksiyon kalıplama iyi bir darbe direncine ve pürüzsüz bir yüzey kaplamasına sahiptir ve çok sayıda endüstride yüksek kalitede plastik parçaların üretimi için tercih edilen bir yöntemdir. Akrilonitril Bütadien Stiren (ABS), gücü, dayanıklılığı ve kolay işlenmesi nedeniyle enjeksiyon kalıplamada çok yaygın olarak kullanılan bir termoplastiktir. ABS plastik enjeksiyon kalıplama, otomotiv bileşenleri, tüketici elektroniği ve tıbbi cihazlar dahil olmak üzere seri üretim için büyük miktarlarda ürün üretmek için uygun maliyetli ve güvenilirdir. ABS gibi temel plastikler, kimyasal direnç için akrilonitril, tokluk için bütadien ve sertlik için stiren ve kalıplama için mükemmel kılan parlak bir görünümden oluşur. Bu, olağanüstü erime sıcaklığı (200 ila 250°C arasında), mükemmel işlenebilirliği ve orta derecede ısı direnci ile daha da geliştirilmiştir. Ancak ABS kalıplamanın da her malzeme gibi artıları ve eksileri vardır; UV hassasiyeti ve orta derecede ısı direnci vb.

ABS plastik kalıplama işlemiyle hatasız ürünler üretmek için, kurutulmuş malzemenin soğutulması, sıcaklık kontrolü, duvar kalınlığı, enjeksiyon basıncı ve kalıp tasarımıyla ilgili faktörlerin her biri dikkatle değerlendirilmelidir. ABS'nin yanı sıra üreticiler tarafından kullanılan diğer plastikler arasında Polipropilen (PP), Polikarbonat (PC), Polietilen (PE), Poliamid (Naylon) ve PET yer alır ve her birinin avantajları vardır. Bir ABS veya alternatif malzemenin seçimi, söz konusu malzemenin özelliklerinin anlaşılmasına bağlıdır.

Bu makale, ABS enjeksiyon kalıplamanın temel özellikleri, kimyasal bileşiminin nasıl işlendiği, avantajları ve dezavantajları ve diğer plastiklerle karşılaştırılması hakkında uzun uzadıya bilgi vermektedir. Okuyucu, ABS'nin mevcut üretimde neden hala en çok tercih edilen malzeme olduğu konusunda ayrıntılı bilgi sahibi olarak sayfayı bitirecektir.

ABS Enjeksiyon Kalıplama Nedir?

ABS enjeksiyon kalıplama adı verilen işlem, Akrilonitril Bütadien Stirenden (ABS) dayanıklı, hafif ve darbeye dayanıklı plastik parçaların üretilmesine yardımcı olur. ABS plastik eriyene kadar ısıtılır, daha sonra bir kalıba enjekte edilir ve istenen bir şekle soğutulur ve katılaştırılır. Güçlü, ısıya dayanıklı ve kalıplanması kolay olmasıyla bilinir ve otomotiv bileşenlerinde, elektronikte, oyuncaklarda ve ev aletlerinde kullanılır. Tutarlı bir kalitede seri üretimi mümkün olan, birçok sektöre uygun fiyatlı ve çok yönlü bir çözüm sunan bir yöntemdir. Ayrıca, daha iyi estetik ve işlevsellik için cilalı, dokulu veya renkli ABS parçaları kullanılabilir.

ABS'nin Kimyasal Yapısı ve Bileşimi

ABS şunlardan oluşmaktadır:

- Akrilonitril (C₃H₃N) - Kimyasal direnç ve ısı stabilitesi sağlar.

- Bütadien (C₄H₆) - Tokluğu ve darbe direncini artırır.

- Stiren (C₈H₈) - Sertliğe ve parlak yüzeye katkıda bulunur.

Moleküler Yapı

ABS, akrilonitril stiren matrisi içinde bütadien kauçuk parçacıkları ile doldurulmuş uzun bir polimer zincirinin omurgasına sahip bir moleküler düzenlemedir. Bu iki özelliğin birleşimi ABS plastik kalıplama için mükemmeldir.

ABS Plastiğin Kimyasal Özellikleri

ABS'nin en önemli kimyasal özelliklerinden bazıları onu ABS enjeksiyon kalıplama için popüler bir malzeme haline getirmektedir.

- Yaklaşık 200-250 C erime noktası ile kolay işlenebilir.

- Hafiftir ancak 1,04-1,07 g/cm³ yoğunluğuyla güçlüdür.

- Asitler, alkaliler ve yağlar dayanıklıdır, ancak aseton gibi organik çözücüler onu etkiler.

- Sıcaklıklar: 80-100°C'ye kadar ısıya dayanıklıdır, ancak yüksek ısıya uzun süre maruz kalması malzemeyi bozacaktır.

ABS Kalıplamanın Doğası ve Fiziksel Özellikleri

ABS, diğer plastiklerin çoğu gibi keskin erime noktalı bir termoplastik değildir (yani amorftur), ancak eritilebilir. Bunun yerine, bir dizi sıcaklıkta yumuşar ve kalıplama uygulamaları için oldukça uygundur. Temel fiziksel özellikleri şunlardır:

- Yüksek Darbe Dayanımı - Ani şoklara ve strese karşı dayanıklıdır.

- Boyutsal Stabilitesi İyidir - Farklı koşullar altında şeklini korur.

- Parlak ve Pürüzsüz Kaplama - Tüketici ürünleri için estetik bir çekicilik sağlar.

- Hassasiyetle işlenebilir ve kalıplanabilir ve ayrıca kesilmesi ve delinmesi kolaydır.

ABS Plastik Enjeksiyon Kalıplama Süreci

Aşağıda ABS plastik enjeksiyon kalıplama sürecinin adımları yer almaktadır.

- Malzeme Kurutma - ABS peletleri nemi gidermek için kurutulur.

- 200-250°C'ye kadar ısıtılması ve yüksek basınç altında bir kalıba zorlanması (eritme ve enjeksiyon).

- Soğutma ve Katılaşma - Plastik, kalıbın şeklini aldığı yerde kalıbı soğutur.

- Fırlatma ve Son İşlem - Katılaşmış ürün fırlatılır, kesilir, boyanır veya kaplanır.

ABS Kalıplama Uygulamaları

ABS'nin çok yönlülüğü nedeniyle her türlü endüstride yaygın olarak kullanılmaktadır.

- Gösterge panelleri, tamponlar ve iç kaplamalar otomotiv endüstrisini oluşturur.

- Dizüstü bilgisayar kılıfları, klavyeler, telefon kılıfları vb.

- Ev Ürünleri: Mutfak aletleri, elektrikli süpürgeler ve oyuncaklar (örn. LEGO tuğlaları).

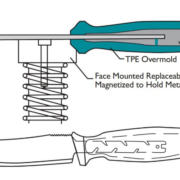

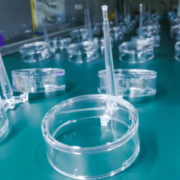

- Tıbbi Ekipman: Cerrahi aletler ve teşhis cihazları için muhafazalar.

ABS Enjeksiyon Kalıplamanın Avantaj ve Dezavantajları

Avantajlar

- ABS Plastik (akrilonitril bütadien stiren anlamına gelir) yüksek darbe direncine sahiptir, yani darbelere karşı sert ve dayanıklıdır ve bu nedenle dayanıklı ürünler yapmak için kullanılır.

- Kolayca kalıplanır, kesilir, delinir ve işlenir - Mükemmel İşlenebilirlik.

- İyi Kimyasal ve Isı Direnci - Asitler, alkaliler ve orta dereceli ısılar, daha düşük demir dökümlerde olduğu gibi bunlara zarar vermez.

- Pürüzsüz Yüzey - Tüketici ürünleri için uygun parlak, estetik parçalar üretir.

- Çoğu mühendislik plastiğinden daha ucuz olduğu için ABS uygun maliyetlidir.

- Güçlü Ama Hafif - Hacim yapmadan güç gerektiren uygulamalar için mükemmel bir malzeme.

- Biyolojik olarak parçalanabilir - ABS, doğada çevre dostu olduğu için yeniden işlenebilen geri dönüştürülebilir bir plastik malzemedir.

Dezavantajlar

- Uzun süre güneş ışığına maruz kalması sararma ve kırılganlığa neden olacaktır.

- Yanıcı - Alev geciktirici katkı maddeleri ile modifiye edilmediği sürece kolayca yanar.

- ABS parçaları eğrilmeye eğilimlidir - parçalar uygun olmayan bir hızda soğuduğunda, büzüşebilir veya deforme olabilirler.

- Düşük Hava Direnci - Aşırı dış ortam koşullarında bozulmaya karşı hassas.

- ABS kimyasal hassasiyete yatkındır, bu nedenle aseton gibi çözücüler onu çözecektir.

- Orta Derecede Isı Direnci - Yüksek sıcaklıklarda (100°C) erir, bu nedenle aşırı sıcak ortamlarda kullanım için uygun değildir.

ABS Enjeksiyon Kalıplama üretiminin birçok kilit faktörü vardır.

ABS enjeksiyon kalıplı ABS plastik parçalar üretmek için, birçok değişkeni hesaba katmak ve yüksek kaliteli, güçlü ve uygun fiyatlı üretim elde etmek için doğru şekilde çalışmak çok önemlidir. Aşağıda odaklanılması gereken faktörler yer almaktadır:

Malzeme Seçimi

- Gerekli mukavemeti, ısı direncini ve yüzey kalitesini elde etmek için yüksek kaliteli ABS reçinesi kullanın.

- Bununla birlikte, UV direnci, alev geciktiricilik veya darbe dayanımı gibi uygulama gereksinimlerine bağlı olarak, belirli ABS kaliteleri seçilebilir.

Kuru ABS Reçinelerinin Ön İşlemi

Nemi emer ve bu nedenle higroskopiktir ve uygun şekilde kurutulmalıdır, aksi takdirde kabarcıklar ve yüzey kusurları gibi kusurlar oluşabilir.

Kurutma İşlemi

- ABS peletlerinin kalıplama hazırlığı için 80-90°C'de 2-4 saat kurutulması arzu edilir.

- Hidroliz mekanik özellikleri zayıflatır ve tutarsız kalıplama sonuçlarına yol açar ve uygun kurutma ile önlenir.

Sıcaklık Kontrolü

- Optimum akış ve kalıp dolumu 200-250°C erime sıcaklığında gerçekleşir.

- 50 - 80°C Kalıp Sıcaklığı çarpılmayı, düzensiz büzülmeyi ve kusurları önlemek için.

Boyutsal doğruluğu ve mekanik mukavemeti iyileştirmek için soğutma hızı eşit bir oranda yavaş olmalıdır.

ABS Plastik Parça Tasarımında Düzgün Duvar Kalınlığı

Bu Neden Önemli?

- Duvar kalınlığı tutarlı olmadığında, çarpıklığa, çökme izlerine, malzemede gerilime ve malzeme birikmesine neden olur.

- Nihai parçalardaki boyutsal dengesizlik, eşit olmayan soğutmadan kaynaklanabilir.

Tasarım Önerileri

- En iyi sonuçlar, 1,2 ila 3,5 mm arasında kesinlikle tutarlı bir kalınlık olduğunda elde edilir.

- Bölümden bölüme kademeli geçişler, herhangi bir stres noktasını veya zayıf alanı önleyecektir.

- Gerilimi eşitleyeceği için keskin köşeler yerine yuvarlama kullanın.

Enjeksiyon Basıncı ve Hızı

Bununla birlikte, tam ve hatasız kalıp dolumu sağlamak için optimum Basınç 50-150 MPa arasında ayarlanmalıdır.

Kontrollü Hız

- Daha sonra → çok hızlı olması nedeniyle yanık izleri, artan iç gerilim ve malzeme bozulması gelir.

- Hatalar → kısa atışlar (eksik doldurma), kaynak çizgileri ve yapışma eksikliği.

Basınç ve hız, kalıplanmış parçaların yüzey kalitesini, mukavemetini ve doğruluğunu iyileştirmek için uygun şekilde ayarlanır.

Kalıp Tasarımı ve Havalandırma

Bu sayede hava tuzakları, yanık izleri ve sıkışan gazların neden olduğu kusurlar oluşmaz.

- Kapı Yerleşimi, düzgün ve gerilimsiz malzeme akışı için optimize edilmelidir.

- Pürüzsüz, homojen kalıp yüzeyleri sayesinde akış izleri ve yüzey kusurları riski azalır.

- Takım çok gözlü bir kalıpsa, boşlukları eşit şekilde doldurmak ve soğutmak için doldurma ve soğutma dengelenmelidir.

Büzülme ve Çarpılma

- ABS için kalıp tasarlarken belki de en önemli husus, 0,4-0,7%'lik yüksek büzülme oranıdır, bu nedenle soğutma sonrası boyut değişimleri dikkate alınmalıdır.

- Parçanın boyutsal bozulmasını veya deformasyonunu önlemek için kademeli soğutma esastır.

- Kaburgalar ve köşebentler gibi takviye yapıları, şekil ve stabilitenin korunmasına yardımcı olduklarında uygundur.

İşlem Sonrası ve Sonlandırma

- ABS parçaları daha iyi görünüm için boyanabilir, kaplanabilir, cilalanabilir veya lazerle kazınabilir.

- Bu adım, kenarların pürüzsüz olmasını sağlamak ve fazla malzemeyi kırpma, zımparalama ve çapak alma yoluyla gidermekle ilgilidir.

- Yüzeydeki krom kaplama veya UV kaplama, çözümü dayanıklı ve çevresel faktörler için zor hale getirir.

ABS Malzeme Özellikleri

ABS Plastiğin Genel Özellikleri

Akrilonitril Bütadien Stiren (ABS) toksik olmayan, kokusuz bir termoplastiktir ve normalde fildişi renginde, yarı saydam veya şeffaf granüller veya toz gibi görünür. Yoğunluğu 1,05 ila 1,18 g/cm³ arasında değişmekte olup hafif ancak güçlü olmasını sağlar. ABS gibi, büzülme oranı 0,4% ila 0,9%'dir ve kalıplanmış parçalarda iyi boyutsal stabilite sağlar. Esneklik modülü 2 GPa ve Poisson oranı 0,394'tür, yani ne çok zayıf ne de çok serttir. 1%'den daha az nem emer, erime sıcaklığı 217°C ile 237°C arasındadır ve termal ayrışma 250°C'nin üzerinde başlar.

ABS Plastiğin Mekanik Dayanımı

ABS, çok yüksek darbe mukavemeti ve düşük sıcaklıklarda mükemmel dayanıklılığı ile bilinir. Aşınmaya karşı direnci iyidir, bu nedenle sürekli hareket veya sürtünme gerektiren parçalar için uygundur. Bu plastik, şeklini koruyacak şekilde kalıplanmış bir parçanın boyutsal stabilitesini sağlar. Ayrıca, ABS orta derecede yağ direncine sahiptir ve bu nedenle düşük hızlı, orta yük taşıyan uygulamalar için kabul edilebilir bir alternatiftir.

Isı Direnci ve Termal Kararlılık

ABS'nin 93°C ile 118°C arasında bir ısı sapma sıcaklığı (HDT) vardır ve bu da yapısını sadece orta dereceli ısıda koruduğunu gösterir. Bununla birlikte, tavlanması halinde ısı direnci kabaca yaklaşık 10°C artabilir, bu da daha fazla termal performans gerektiren uygulamalar için uygulanabilirliğini artıracaktır.

Elektrik İzolasyon Yetenekleri

ABS plastik mükemmel bir elektrik yalıtkanıdır ve bu nedenle elektronik muhafazalar ve elektrikli bileşenler için malzeme seçimidir. Yalıtım özellikleri çeşitli sıcaklık, nem ve frekans koşullarında kararlıdır, böylece farklı durumlarda tutarlı performansa sahiptir.

Kimyasal ve Çevresel Direnç

ABS suya, inorganik tuzlara, alkalilere ve çok çeşitli asitlere karşı dayanıklıdır ve endüstriyel ve tüketici uygulamalarında kullanım için uygundur. Ancak ketonlar, aldehitler veya klorlu hidrokarbonlarla temas ettiğinde bozulmaz, ancak asetik asit, bitkisel yağ vb. ile temas ettiğinde stres çatlaması gelişebilir.

Tüm avantajlarına rağmen, bir polimer olarak ABS'nin hava koşullarına karşı direnci zayıftır. Ultraviyole (UV) radyasyona maruz kaldığında malzeme zayıflar. Araştırmalar, altı ay dış mekanda maruz kaldıktan sonra darbe dayanımının, uygulamaya ve reçinenin başlangıçtaki içeriğine bağlı olarak neredeyse 50% düşebileceğini göstermektedir. Bu durum, dış mekan uygulamalarında UV stabilizatörlerinin veya koruma kaplamasının kullanılması gerektiğine işaret etmektedir.

ABS Plastik ve Enjeksiyon Kalıplama Maliyeti

ABS plastiğin maliyetini belirleyen faktörler hammadde maliyeti, işleme maliyeti ve gerekli olabilecek herhangi bir işlem sonrası maliyettir. Bunlar, ABS enjeksiyon kalıplama sürecinde ortaya çıkması muhtemel maliyetlerdir:

Hammadde Maliyeti

ABS reçinenin fiyatı piyasa fiyatına, üreticiden tedarikine, kalitesine ve alev geciktirici ABS, UV stabilitesi veya daha yüksek mukavemetli ABS sınıfları gibi gerekli olabilecek ek özelliklere bağlıdır. Genel olarak, standart ABS reçinesinin maliyeti aşağıdaki gibidir:

- Standart ABS granülleri için kg başına $1.50 - $3.50.

- Alev geciktirici, UV stabilize veya yüksek etkili ABS kalitelerini içeren özel ABS için kg başına $3.00 - $5.00.

- Tüm bu türler arasında ABS, Polipropilenden (PP) daha maliyetlidir ancak Polikarbonattan (PC) ve Naylondan (PA) daha ucuzdur.

Enjeksiyon Kalıplama Maliyetleri

Aşağıda ABS plastik enjeksiyon kalıplama maliyetini etkileyen bazı faktörler yer almaktadır:

Kalıp Maliyeti

- Basit kalıplar: $3,000 - $10,000

- Karmaşık çok gözlü kalıplar: $10,000 - $50,000+

- Prototipleme kalıpları (düşük hacimli üretim): $500 - $5,000

Parça Başına Üretim Maliyeti

- Küçük, basit parçalar: Parça başına $0,50 - $2,00

- Daha büyük veya karmaşık parçalar: Parça başına $2.00 - $10.00+

- Yüksek üretim hacmi: Girdilerin toplu alımı gibi faktörler nedeniyle maliyetler düşer.

İşlem Maliyetleri

- Makine saatlik ücretleri: Saat başına $20 - $100 (makinenin boyutuna ve türüne bağlı olarak).

- İşçilik maliyeti: Bölgeye göre değişmekle birlikte saat başına 5 ila 50 USD arasındadır.

- Enerji maliyetleri: ABS'nin 200-250°C aralığında ısıtılması gerektiğinden, önemli miktarda elektrik gücü kullanımı gerektirir.

Ek Maliyetler

- Boyama, kaplama ve cilalama: Parça başına $0,50 - $5,00.

- Malzeme israfı ve yeniden işleme: Özel duruma bağlı olarak, 5- 10% maliyetine kadar ekleyebilir.

- Çapraz fonksiyonel: Parçanın büyüklüğüne ve üretim yerine bağlı olarak.

ABS Uygun Maliyetli mi?

Artıları: Hammadde maliyeti orta düzeydedir ve malzemenin işlenmesi kolaydır, hurdaların çoğu geri dönüştürülebilir, dolayısıyla orta ila yüksek hacimli buluşlar için uygundur.

Eksiler: PP ve PE'den daha pahalı, ancak PC ve Naylon'dan daha ucuzdur. Özellikle küçük ölçekli üretim söz konusu olduğunda kalıp maliyetlerinin yüksek olması da bir dezavantaj olarak değerlendirilebilir.

Genel olarak, ABS enjeksiyon kalıplama ekonomik, dayanıklı ve işlenmesi kolaydır ve bu nedenle birçok endüstri işleme için bu malzemeyi tercih eder.

Enjeksiyon Kalıplamada Kullanılan Diğer Plastikler

ABS plastiğe ek olarak, enjeksiyon kalıplamada çok sayıda başka termoplastik de yaygın olarak kullanılmaktadır. Bununla birlikte, her malzemenin özellikleri diğerinden farklıdır ve bu da onları farklı uygulamalar için uygun hale getirir. İşte en yaygın enjeksiyon kalıplama plastiklerinin ABS ile bir karşılaştırması.

Polipropilen (PP) vs. ABS

PP'nin Avantajları

- Mükemmel kimyasal direnç ve nem direnci.

- Bütçe dostu, hafif ve düşük maliyetli bir seçenek.

- Darbe dayanımı iyidir ancak ABS'den daha düşüktür.

PP'nin Sınırlamaları

- Isı direnci ve sertlik ABS'den daha düşüktür.

- Yüksek gerilimli uygulamalarda ABS kadar güçlü değildir.

- Yaygın Kullanım Alanları: Ambalaj, otomotiv parçaları, tıbbi kaplar ve ev eşyaları.

Polikarbonat (PC) vs. ABS

PC'nin Avantajları

- Bazen üstün darbe dayanımı için kullanılır - kurşun geçirmez cam ve diğer koruyucu donanım türleri.

- Yüksek ısı direnci ve dayanıklılık.

- Bu malzeme şeffaf olabilir ve kolayca renklendirilebilir veya renklendirilebilir.

PC'nin Sınırlamaları

- ABS'den daha pahalıdır.

- Çizilmeye yatkındır ve güçlendirmek için kaplamalara ihtiyaç duyacaktır.

- Yaygın Kullanım Alanları: Otomotiv bileşenleri, güvenlik kaskları, gözlük camları ve elektrik muhafazaları.

Polietilen (PE) vs. ABS

PE'nin Avantajları

- Kimyasallara, suya ve korozyona karşı son derece dayanıklıdır.

- Hareketli parçalar için uygun düşük sürtünme özelliklerine sahiptir.

- Son derece esnek ve hafiftir.

PE'nin Sınırlamaları

- ABS'ye göre daha düşük sertlik ve mekanik dayanım.

- Zayıf ısı direnci - düşük sıcaklıklarda erir.

- Plastik torbalar, şişeler, borular ve gıda kapları plastik kullanır.

Polietilen Tereftalat (PET) vs. ABS

PET'in Avantajları

- Çok hafiftir ancak nem ve gazlara karşı mükemmel bariyer özelliklerine sahiptir.

- Yüksek boyutsal stabilite - şeklini iyi korur.

- İyi kimyasal direnç ve geri dönüştürülebilirlik.

PET'in Sınırlamaları

- ABS'den daha düşük darbe direncine sahiptir.

- Diğer mühendislik plastikleri kadar ısıya dayanıklı değildir.

- Uygulama: Su şişeleri, gıda ambalajları, giysi elyafı ve kozmetik kapları.

Poliamid (PA/Naylon) vs. ABS

Naylonun Avantajları

- Yüksek mekanik dayanım ve mükemmel tokluk.

- Yüksek sıcaklıktaki ortamlar için uygun olacak şekilde iyi ısı direnci.

- Aşınmaya ve sürtünmeye dayanıklı, hareketli parçalar için kullanılır.

Naylonun Sınırlamaları

- Boyutsal stabiliteyi etkileyen nemi emer.

- ABS'den daha pahalıdır.

- Otomotiv parçaları, dişliler, rulmanlar, endüstriyel bileşenler, elektrik konnektörleri.

Enjeksiyon Kalıplama için Doğru Malzeme Türünün Seçimi

Mekanik mukavemet, kimyasal direnç, sıcaklık ve maliyet toleransı gibi unsurlar, enjeksiyon kalıplama için hangi plastikten seçim yapmanız gerektiğini etkileyecektir. ABS güç, dayanıklılık ve ekonomiklik arasında bir denge kurar, ancak PP, PC, PE, PET, Naylon gibi diğer plastikler kendileri için bazı uygulamalarda avantaja sahiptir. Bu içgörü, üreticilerin ürünleri için performans açısından en iyi kararları vermelerini sağlar.

Sonuç

ABS enjeksiyon kalıplama, yüksek kaliteli plastik bileşenler üretmek için çok yönlü, verimli ve düşük maliyetli bir yoldur. İyi darbe direnci, pürüzsüz yüzey kalitesi ve iyi işlem kabiliyeti nedeniyle otomotiv, elektronik, tüketim malları ve tıbbi ekipman endüstrileri için ideal bir malzemedir. ABS kalıplamada en iyi sonuçları elde etmek için üreticiler sıcaklık kontrolüne, tek tip duvar kalınlığına, optimum enjeksiyon basıncına ve yeterince tasarlanmış kalıplara özellikle dikkat etmelidir. ABS reçinelerindeki nem emilimi de kabarcıklar ve diğer kusurlar ve zayıf mekanik özellikler oluşturabileceğinden ön işlem gerektirir. Boyama kaplama ve yüzey bitirme gibi işlem sonrası teknikler, ABS kalıplı parçaların çok daha yüksek dayanıklılığa ve bitmiş görünüme sahip olmasını sağlayabilir.

ABS plastik sektöründe hala lider konumdadır enjeksiyon kalıplamaAncak PP, PC, PE, PET ve Naylon, uygulama ihtiyaçlarına göre diğer üstün seçenekler olarak öne çıkmaktadır. Polikarbonat, Naylondan daha üstün bir etkiye sahiptir ve Polipropilen kimyasal olarak daha dayanıklıdır. Mekanik özellikler, maliyet, çevre sorunları ve kullanım amacı doğru malzeme seçimini belirler. Genel olarak, ABS plastik kalıplama, performans, fiyat ve üretimin mükemmel kombinasyonu onu ideal hale getirdiği için modern imalatta önemli bir güç olmaya devam etmektedir. ABS, otomotiv, ev veya endüstriyel pazarlar için uygulamasına bakılmaksızın enjeksiyon kalıplamada güvenilir ve yaygın olarak kullanılan bir termoplastiktir.

ABS Enjeksiyon Kalıplama Hakkında SSS

1. ABS plastik dış mekan kullanımı için kullanılabilir mi?

Minimum voltajlı senkron fırçasız DC motorun bu özel formu zayıf UV direncine sahiptir ve güneş ışığına maruz kaldığında kırılganlaşmaya ve renginin solmasına karşı hassastır. Buna rağmen, UV stabilizatörleri veya kaplamalar dış mekan kullanımı için dayanıklılığını artırabilir.

2. ABS enjeksiyon kalıplama nasıl avantajlara sahiptir?

ABS ısıya dayanıklıdır, son derece güçlü ancak hafiftir, yüksek darbe dayanımına sahiptir, iyi işlenebilirlik sunar ve pürüzsüz bir yüzey olarak bitirilmesi kolaydır. Dahası, hala hafif ama sağlamdır.

3. ABS plastik kimyasallara dayanıklı mıdır?

Su, asitler, alkaliler ve bazen aseton gibi organik çözücüler ABS'yi etkiler. ABS'nin kimyasallara direnme kabiliyetinin derecesini artırabilir.

Cevapla

Tartışmaya katılmak ister misiniz?Katkıda bulunmaktan çekinmeyin!