Gıdanın güvenliği söz konusu olduğunda, paketleme ve depolama için kullanılan malzemelerle ilgili kesin bilgilere sahip olmak çok önemlidir. Gıda ile temas eden plastiklerin hepsi güvenli değildir. Bu nedenle, gıda ile kullanıma uygun plastikler hakkında bilgi edinmek çok önemlidir. Hem sağlık hem de gıda kalitesini artırmak amacıyla, en iyi seçeneğin nasıl yapılacağına dair bazı fikirler edinmek uzun bir yol kat edebilir. Bu makalede, "gıda sınıfı" ve "gıda için güvenli" terimlerinin ne anlama geldiğini, bu polimerlerin temel özelliklerini, bunları düzenleyen mevzuatı ve bu plastikler için birincil uygulamaları öğreneceksiniz.

"Gıda Sınıfı" ne anlama geliyor?

Gıda malzemeleriyle doğrudan temas ettiğinde gıda ile temas eden malzemelerin kullanılması güvenlidir. Ambalaj, çatal bıçak takımı ve diğer eşyalarda kullanılmasının yanı sıra, bu malzemeler gıdayı potansiyel olarak etkileyebilecek acı bir tada sahip değildir. Gıdaya uygun malzemelere ekonomik açıdan bakmanın bir yolu, FDA onaylı plastikler gibi yetkililer tarafından dayatılan belirli koşulları karşılamayan bazı malzemelerin gıda üretiminde kullanılamayacağı gerçeğini göz önünde bulundurmaktır.

"Gıda Sınıfı Plastikleri" nasıl tanımlayabiliriz?

Gıda ile temas eden idari kuruluşlar tarafından gıda ile temas halinde kullanılmak üzere onaylanmış belirli plastik türleri vardır. Bu plastikler gıda sınıfı plastikler olarak bilinir. Gıdaları kimyasallar veya toksinlerle kirletip kirletemeyeceklerini belirlemek için titiz testlerden geçirilirler.

Nasıl tanımlayabiliriz "Gıdaya Uygun Plastikler“?

Gıda ile kullanıma uygun plastikler, gıdanın taşınmasını, depolanmasını veya nakledilmesini sağlayan özelliklere ve karakteristiklere sahip olanlar olarak tanımlanabilir. Bu polimerlerin gıdaya, ısıya veya neme maruz kaldıklarında kolayca parçalanmamaları veya zararlı maddeler salmamaları dikkate alınması gereken bir husustur.

Gıda Güvenli ile Gıda Sınıfının Karşılaştırılması

"Gıda sınıfı" terimi, Gıda ve İlaç İdaresi (FDA) veya diğer düzenleyici makamlar tarafından belirlenen gereklilikleri karşılayan bir maddeyi ifade eder. "Gıdaya uygun" terimi, standart olarak kabul edilen koşullarda gıda ile temas için güvenli olan bir malzemeyi ifade eder. Gıda ile temas eden tüm polimerler tüketim için uygun olsa da, tüketim için kabul edilebilir olan tüm malzemeler gıda sınıfı olarak kabul edilmeyebilir.

Bisfenol A (BPA) Hakkında Bilmeniz Gereken Her Şey

Bisfenol A, bazen BPA olarak da bilinir, plastiklerde kullanılan ve yiyecek ve içeceklere geçme potansiyeli olan bir kimyasaldır. Araştırmalara göre, BPA tüketilmesi halinde zararlı olabilir; bu nedenle bazı yetkililer bu kimyasalın gıda ile temas içeren uygulamalarda (gıda ile temas uygulamaları) kullanımını kısıtlamaya çalışmıştır. "Gıda sınıfı" olarak pazarlanan ve piyasadan kaldırılması gereken BPA içeren plastik gıda ambalajlarına dikkat etmemiz önemlidir.

Gıdalarda kullanıma uygun plastiklerin üretimine yönelik yaklaşımlar

Hassas hammadde türü, kontaminasyona karşı önleyici tedbirler ve uygun işleme prosedürü, gıdalarda kullanıma uygun plastik ürünlerin üretimi için gereklidir. İşte gıdalarda kullanıma uygun plastik ürünlerin üretiminde yer alan adımların bir özeti:

1. Birincil Bileşenlerin Seçimi

Başlangıç olarak prosedür, gıda güvenliği için gerçek ve gerekli kriterleri karşılayacak şekilde seçilmiş en yüksek kalitede hammaddelerin tedarik edilmesiyle başlar. Örneğin, Bisfenol A (BPA) ve ftalatlar zararlı ve gıdaya geçme potansiyeli olan kimyasallara örnektir. Bu bileşiklerden herhangi birini içermemesi zorunludur. İzin verilen plastikler, uluslararası, federal veya eyalet düzeyinde bu statüyü karşılayanları; başka bir deyişle, Amerika Birleşik Devletleri Gıda ve İlaç Dairesi (US-FDA) veya diğer benzer kuruluşlar tarafından onaylanmış plastikleri içerir. PET, HDPE, PP ve LDPE gibi plastikler, gıda sınıfı plastiklerin iyi bilinen türlerine örnektir.

2. Düzenleyici normlara uygunluk.

Amerika Birleşik Devletleri'ndeki Gıda ve İlaç İdaresi (FDA) ve Avrupa'daki Avrupa Gıda Güvenliği Otoritesi'ne (EFSA) göre, üreticiler kullandıkları plastik ve katkı maddelerinin gıda ile kullanım için güvenli olduğundan emin olmak zorundadır. Gıdaya aktarılacak malzemelerin göç eden potansiyel zararlı bileşikler içermediğinden emin olmak için testler yaparlar. Başka bir deyişle, gıda ile temas eden plastik standartları, Gıda ve İlaç İdaresi'nin (FDA) gıdaların depolanması veya paketlenmesi amacıyla kullanılmasına izin vermeden önce malzemenin belirli bir saflıkta ve bileşimde olmasını gerektirir.

İyi Üretim Uygulamaları (GMP) ele alınacaktır.

Gıdalarda kullanıma uygun plastiklerin üretimi için iyi üretim prosedürlerine (GMP) sıkı sıkıya bağlı kalınması gerekir. Temizlik, tüm bileşenlerin ve prosedürlerin kontaminasyondan arındırılmış olmasının sağlanması ve makine ve ekipmanların temizlenmesi GMP'ye dahil olan faktörlerdir. Hammaddelerin çıkış noktasından bitmiş ürünün paketlendiği noktaya kadar, bu, şirketin tüm süreç üzerinde tam kontrole sahip olduğunu gösterir.

Diğer önemli GMP kavramları şunlardır:

Uygun tesis bakımını sağlamak için, üretim tesislerinin iyice temizlenmesi ve herhangi bir kirlilik içermemesi zorunludur.

Makine sterilizasyonu olarak bilinen ve hastalıklarla olası çapraz bağları önlemek için endüstriyel nedenlerle kullanılan ekipmanın temizlenmesini içeren bir süreç vardır.

Hijyen ve Çalışanların Eğitimi: Gıda sınıfı plastiklerin üretiminde yer alan çalışanlar, ürünü uygun bir şekilde kullanmalarını ve aynı zamanda temiz bir ortam sağlamalarını temin etmek üzere eğitim alırlar.

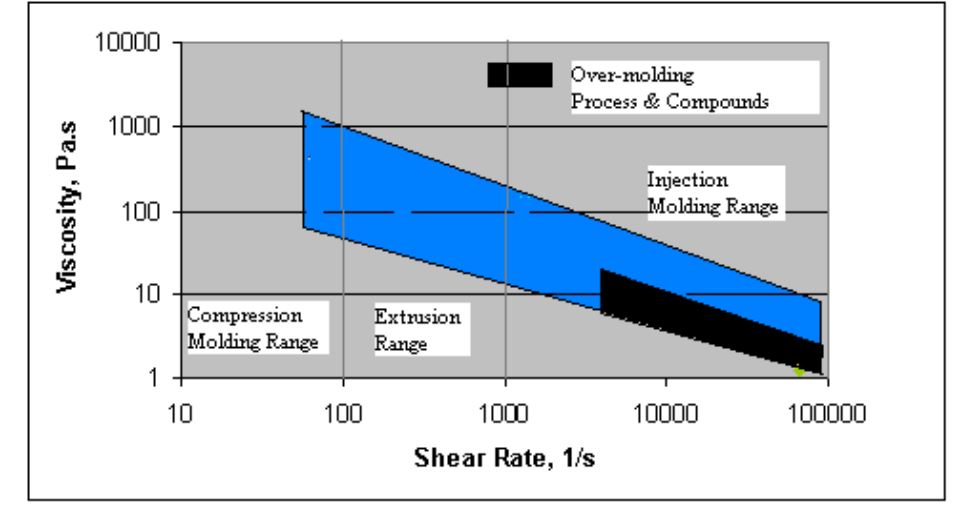

4. Şişirme yoluyla kalıplama Enjeksiyon kalıplama veya ekstrüzyon kullanarak

Çıktılar söz konusu olduğunda, hammaddelerin seçimi ve kalite kontrolü ilk adımdır. Plastik üretim sürecinin bu aşamasında enjeksiyon kalıplama ve ekstrüzyon gibi süreçler kullanılır.

Bu plastik peletler, ısıtılmalarını ve daha sonra kaplar, şişeler veya diğer şekilleri üretmek için kullanılan kalıplara zorlanmalarını içeren enjeksiyon kalıplama işlemi ile eritilir.

Plastik kullanıldığında, ekstrüzyon işlemi malzemenin eritilmesini ve ardından levha ve film gibi sürekli yapılar oluşturmak için bir kalıptan geçirilmesini içerir.

Bu üretim yöntemlerinin her biri, gıda yönetmeliklerine uygunluğun sağlanması için gerekli olan boyutsallık, plastik kalınlığı ve mukavemet açısından hassasiyeti garanti eder.

5. Uygunluk ve güvenliği sağlamak için testler yapmak

Plastik ürünler, gerekli güvenlik standartlarını karşıladıklarından emin olmak için çeşitli testlere tabi tutulur. Bu testlerin sonuçlarına göre, kimyasal sızıntının etkinliği, termal stabilite ve şartlandırılmış bitkisel yağın kullanım ömrü belirlenir. Gıda ile temas eden plastiklerin, gıda ile temas eden yüzeylerle herhangi bir kimyasal reaksiyona girmemesi ve ısı ile tahrip olmaması gerekir. Bunun yanı sıra, bozulmamalı ve çevreye herhangi bir tehlikeli madde yaymamalıdır.

Aşağıda bazı testler yer almaktadır:

Migrasyon testi yapılırken, söz konusu kimyasalın, ısıtma veya dondurma gibi belirtilen koşullara tabi tutulduğunda bile izin verilen seviyeden daha yüksek olmayan bir derecede gıdaya geçtiğinden emin olmak zorunludur.

Mukavemet ve dayanıklılık test süreci, plastiğin kırılmaya veya parçalanmaya dayanıp dayanamayacağını belirlemek için tokluğunun değerlendirilmesini içerir.

6. Ürünlerin Belgelendirilmesi ve Etiketlenmesi

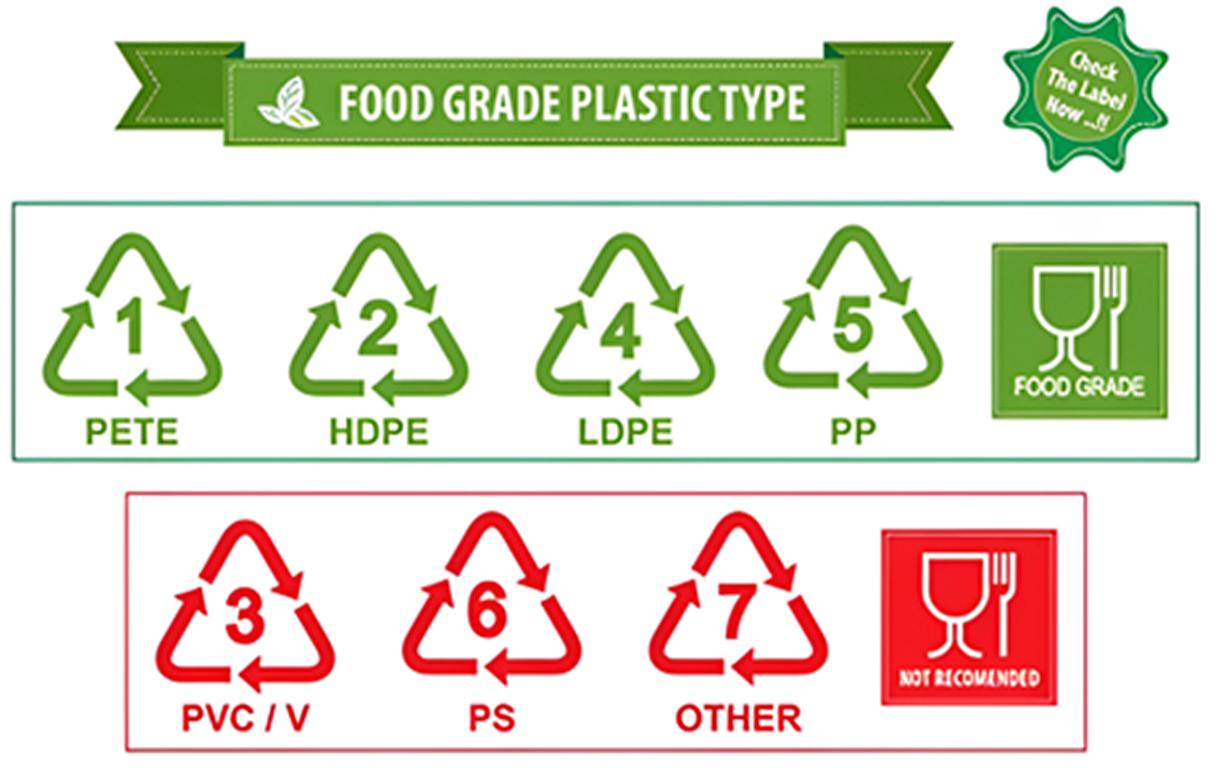

Gıda sınıfı plastik, güvenlik ve uygunluk için tüm gereklilikleri karşıladığında, resmi etiketlerle kullanım için onaylanır. Önceden belirlenmiş güvenlik gerekliliklerine göre çalışabilen ürünler, müşterilerden ve FDA gibi düzenleyici makamlardan akreditasyon almaya hak kazanır. Üreticilerin "BPA içermez", "FDA onaylı" gibi ifadelere veya PET için "1" ve HDPE için "2" gibi ürünün plastik türünü gösteren geri dönüşüm sembolüne yer vermesi yaygın bir uygulamadır. Müşteri, bu etiketlerin yardımıyla ürünün güvenliği ile gıda içeren kullanımlar için uygun olup olmadığını ayırt edebilmektedir.

7. Geri dönüştürülebilirlik ve çevresel sorumluluk

Son birkaç yıldır, gıda sınıfı plastik alternatiflerinin geliştirilmesinde sürdürülebilirliği sürdürme çabalarında bir artış olmuştur. Üreticilerin çoğu, bazen gıda sınıfı plastik olarak da bilinen kullanım sonrası geri dönüştürülmüş plastik malzemeyi benimsemeleri veya biyolojik olarak parçalanabilen polimerler aramaları için baskı yapan artan müşteri bilinciyle karşı karşıyadır. Bu nedenle, günümüzde gıdalarda kullanıma uygun plastiklerin hem geri dönüştürülebilir hem de çevreye karşı nazik olduğundan emin olmak büyük önem taşımaktadır.

Gıda Sınıfı Plastiklerin Yedi Kategorisinin Tümü

Aşağıda, gıda sınıfı ve gıda güvenli malzemeler olarak kullanılabilen popüler plastik türlerinin bir listesi yer almaktadır:

İlk olarak, PET veya PETE olarak da bilinen polietilen tereftalat.

Genel olarak PET, su ve içecek şişelerinin yanı sıra fıstık ezmesi kavanozları gibi gıda kaplarının üretiminde kullanılır. Hafiftir, dayanıklıdır ve özellikle nemin içeri girmesini önlemede başarılıdır, bu nedenle ambalajlamada kullanılır. PET ayrıca son derece geri dönüştürülebilirdir, ancak bu malzeme yalnızca bir kez kullanılmalıdır çünkü tekrar kullanıldığında bozulma potansiyeline sahiptir.

2. Yüksek Yoğunluklu Polietilen (HDPE) Süt şişeleri, meyve suyu kapları ve alışveriş taşıma çantaları HDPE ile doldurulan ürünlere örnektir. Kırılmaz, dayanıklıdır, kimyasallara ve darbelere karşı dirençlidir ve gıda ürünlerini kirletmediği için tüketicilerin tüketmesi güvenlidir. Ayrıca, yüksek yoğunluklu polietilen (HDPE) geri dönüştürülebilen bir malzemedir ve geri dönüşüm kodu "2" ile belirtilmiştir.

3. Polivinil Klorür (PVC) PVC'yi kaplarda kullanabilmemize rağmen, zararlı maddeler ürettiği için yüksek ısı içeren uygulamalarda kullanmaktan kaçınmalıyız. Daha dayanıklı olmasına rağmen, özellikle ısıtmanın gerekli olduğu durumlarda gıda muhafazasında daha az kullanılır ve bu nedenle "3" tanımını taşır.

4. Düşük yoğunluklu polietilen anlamına gelen LDPE

Ekmek ve dondurulmuş gıda torbaları gibi ürünlerin yanı sıra belirli esnek ambalaj türleri AYPE kullanılan ürünlere örnektir. Hafif ve uyarlanabilir olmasının yanı sıra bu malzeme nem almaz. Sonuç olarak, gıdaların depolanması için kullanılabilir. Diğer malzemelerle kıyaslandığında AYPE "4" koduyla geri dönüştürülebilir, ancak diğer malzemelere göre çok daha az sıklıkla geri dönüştürülür.

(PP) polipropilen anlamına gelir.

Polipropilen (PP) için en sık kullanılan uygulamalar arasında soda ve bira şişesi kapakları, birden fazla kez kullanılabilen pipetler ve yoğurt kapları yer alır. Bu nedenle ısıya dayanıklıdır ve yiyeceklerin veya mikrodalgada ısıtılabilen diğer şeylerin paketlenmesinde kullanılabilir. PP, güvenli, uzun ömürlü ve geri dönüştürülebilir bir kod '5' malzemesidir.

Polistirenden (PS) yapılmış çatallar, kaşıklar, bıçaklar, bardaklar ve tabaklar PS'den yapılmış tek kullanımlık ürünlere örnek olarak verilebilir. Makul fiyatlı ve hafif olmasına rağmen, özellikle ısıya maruz kaldığında kimyasal sızıntı endişeleri nedeniyle yiyecekleri uzun süre saklamak için en iyi malzeme değildir. "6" kodu ile ayırt edilir.

[PC] polikarbonat anlamına gelir.

Tekrar kullanılabilen su şişeleri ve yiyecek saklamak için kullanılan kapların her ikisinde de kullanılır. Kişinin sağlığı üzerinde olumsuz etkileri olma potansiyeline sahip bir kimyasal olan BPA içerebilir. Bu malzemelerin sağlam ve berrak olmasına rağmen, BPA içeren herhangi bir ürünü kullanmaktan kaçınmaya özen göstermeliyiz. Buna ek olarak, kişisel bilgisayar bir geri dönüşüm kodu ile işaretlenmiştir.

7 Gıdada Kullanılan Yedi Farklı Plastik Türünün Temel Özellikleri

Aşağıda, en önemli plastik çeşitlerinden bazılarını, özellikleri ve birçok sektördeki uygulamaları ile birlikte tartışacağız:

Aşağıda gıdaya uygun plastiklerin en önemli beş özelliği listelenmiştir. Gıda sınıfı plastikler ve gıdaya uygun plastikler aşağıdaki özelliklere sahiptir:

1. BPA ve diğer toksik maddeler içermez 2. Isıya dayanıklı ve uzun ömürlüdür

3. Gıdalarda bulunan kimyasallara karşı inert

4. hem koku hem de tat bakımından zengin

5. Düzenleyici kurumlar tarafından onaylanmış (ABD Gıda ve İlaç İdaresi, Avrupa Birliği, vb.)

Plastik şişelerde saklanabilecek herhangi bir gıda var mı?

Evet, iyice temizlendikleri ve BPA içermedikleri sürece insan kullanımı için gıda sınıfı plastik şişe ve kapların kullanılmasında bir sakınca yoktur. Böyle bir ürün FDA tarafından onaylanmalı ve zaman içinde zarar görmemelidir.

Gıda saklama için güvenli olan plastikten yapılmış numaralar

Gıdaları muhafaza etmek amacıyla, sırasıyla PET, HDPE, LDPE ve PP olan bir, iki, dört ve beş numaralı geri dönüştürülebilir plastik türlerini kullanmak güvenlidir. Kodları 3 (PVC), 6 (PS) ve 7 (Diğer) olan plastiklerden kaçınılmalıdır çünkü bu kodlara sahip plastikler BPA ve çevreye zararlı diğer kimyasalları içerir.

Gıda Sınıfı Kaplar da Dahil Olmak Üzere Güvenli Plastikler İçin Numara Tablosu

Aşağıdaki tablo, hangi Gıda Sınıfı plastiklerin tüketim için de güvenli olduğunu anlamamıza yardımcı olacaktır; hangi plastik türleri gıda ile temas için güvenlidir Yaygın Kullanım Örnekleri

İlk seçenek PET veya PETE'dir. Gerçekten de, su şişeleri ve diğer kaplar

Evet, süt sürahileri ve meyve suyu şişeleri yüksek yoğunluklu polietilenden (HDPE) yapılmıştır Streç sargılara ve kaplara 4 (LDPE) izin verilmez Evet, ekmek poşetleri ve dondurulmuş gıda poşetleri

Evet, yoğurt kapları ve şişe kapakları, beş numara (PP)

Altı (PS) Tek kullanımlık bardak veya tabak yok

Yedi (Diğer) Bağımlılıklar (BPA'dan uzak durun) Harici şeyler ve eşyalar

Gıda Güvenli ve Gıda Sınıfı Plastikler için Uygulama Örnekleri

Aşağıda, gıdalar için güvenli ve köpük sınıfı polimerlerin yaygın olarak kullanıldığı yollardan bazı örnekler verilmiştir:

Yemek tepsileri ve gıda ambalaj malzemeleri, içecek şişeleri, mutfak eşyaları ve çatal bıçak takımları, kağıt torbalar ve folyolar ve endüstriyel uygulamalar dahil olmak üzere laboratuvar sarf malzemeleri bu kategoriye giren ürünlere örnektir. Gıda İşleme Ekipmanları

Gıda sınıfı ve gıdaya uygun plastikler bir dizi avantaj sunar.

Pekala, gıda sınıfı ve gıdalar için güvenli plastiklerin bazı faydalarından bahsedelim:

1. Düşük maliyetli ve kullanıcılar tarafından yönetilmesi basit

Uzun ömürlüdür ve kırılmaya karşı dayanıklıdır. Kirlenmeye karşı da dayanıklıdır.

4. Kalıplanabilir ve çok yönlüdür

Tek kullanımlık ürün çeşidi dikkate alınırsa, beşinci özellik tekrar kullanılabilir olmasıdır.

Gıda sınıfı ve gıda güvenliği olan plastiklerin birçok faydası vardır.

Gıda sınıfı ve gıdaya uygun plastiklerle ilgili birkaç dezavantaj ve kısıtlama vardır.

1. Çevreye zarar verme olasılığı (plastik çöpler)

Isıtıldıklarında tehlikeli bileşikler açığa çıkardıkları için bazı plastiklerin bertaraf edilmesi zordur.

3. Bunların çoğunluğu mağazalarda kullanım için kabul edilebilir olsa da, hepsi mikrodalga fırınlarda veya bulaşık makinelerinde kullanım için güvenli değildir.

4. Bazıları için geri dönüşüm için nispeten az seçenek mevcuttur.

5. Uzun vadede dayanıklılık değişkenlik gösterebilir.

Son Düşünceler

Sonuç olarak, gıda sınıfı ve gıdalar için güvenli plastikler, gıda sektörü tarafından kullanılan ambalajlama ve muhafaza çözümlerinin temel bileşenleridir. Sağlık ve güvenlik söz konusu olduğunda, kullanılan plastik türü hakkında genel bir anlayışa sahip olmak ve çevre için uygun olan ürünleri belirleyebilmek çok önemlidir. Seçimlerinizi yaparken FDA onaylı ve BPA içermeyen gıda plastiklerini seçerek depolanan yiyecek ve içeceklerin kirlenmeye karşı güvende olmasını sağlayabilirsiniz.

Sıkça Sorulan Sorular:

"Gıda sınıfı "nın ne anlama geldiğini açıklayabilir misiniz?

"Gıda sınıfı" terimi, gıda ile doğrudan temasa uygun olan ve kanun tarafından belirlenen koşulları karşılayan plastik bir maddeyi ifade eder.

Gıda saklama söz konusu olduğunda, BPA içermeyen plastiklerin kullanımı her zaman güvenli midir?

BPA içermeyen plastiklerin bir miktar daha güvenli olduğu doğrudur, ancak yine de kullandığınız plastiklerin gıda sınıfı kalitesinde olduğundan emin olmalısınız.

Gıda saklamak söz konusu olduğunda, herhangi bir plastik kap kullanabilir miyim?

Yüzeylerinde yalnızca uygun şekilde etiketlenmiş kapları kullanmalısınız gıda sınıfı plastik veya gıda güvenli.

Plastik kapları daha sonra tekrar kullanmak mümkün mü?

Evet, yeni paketlenmiş olmaları, hijyenik bir şekilde saklanmaları ve gıda ile temas için güvenli bir malzeme ile paketlenmeleri şartıyla. Ürün hasar görmüş veya yıpranmışsa, kullanmamanız şiddetle tavsiye edilir.

Yiyecekleri daha uzun süre saklamak söz konusu olduğunda, hangi plastik türü daha üstündür?

Malzemenin sertliği ve herhangi bir potansiyel kimyasal reaksiyonun olmaması nedeniyle, HDPE ve PP plastikler uzun süre kullanıma uygundur.

Eğer 3, 6 ve 7 rakamlarını içeren plastiklerden kaçınıyorsam, bunu neden yapmalıyım?

Bazı polimerlerin darbelerden kaynaklanan ısı ve neme maruz kaldıklarında BPA gibi patojenleri serbest bırakabildikleri bilinmektedir.