Wisconsin uzun zamandır üretimde mükemmelliğin merkezi olarak bilinmektedir ve bu durum plastik enjeksiyon kalıplama alanına da uzanmaktadır. Özel kalıplama çözümlerinde uzmanlaşmış çeşitli yetenekli üreticilerle Wisconsin'deki şirketler, yüksek kaliteli plastik parçalar oluşturmak isteyen işletmeler için birinci sınıf hizmet, teknoloji ve uzmanlık sunar. İster otomotiv, ister medikal veya tüketim malları sektörlerinde olun, doğru şirketle ortaklık kurmak plasti̇k enjeksi̇yon kaliplama şi̇rketi̇ üretim süreçleriniz üzerinde önemli bir etki yaratabilir.

Bu makalede, aşağıdaki konulara derinlemesine bir bakış atacağız Wisconsin'deki en iyi 7 enjeksiyon kalıplama şirketiyeteneklerine, uzmanlık alanlarına ve onları öne çıkaran benzersiz niteliklerine odaklanmaktadır. Güvenilir enjeksiyon kalıplama üreticileri arayan işletmeler için bu kılavuz, bilinçli bir karar vermenize yardımcı olacak değerli bilgiler sağlar.

Enjeksiyon Kalıplama Nedir?

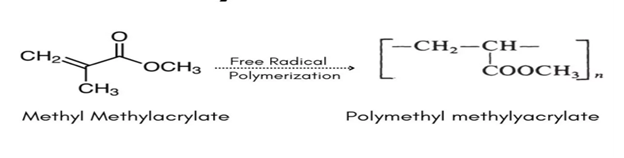

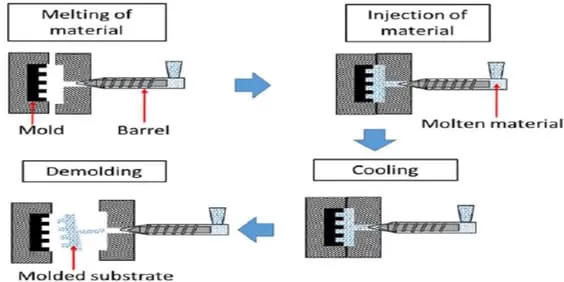

En iyi şirketlere dalmadan önce, üretimde enjeksiyon kalıplama sürecini ve önemini anlamak çok önemlidir. Enjeksiyon kalıplama erimiş plastik malzemeyi bir kalıba enjekte ederek parça üretmek için kullanılan bir yöntemdir, burada soğur ve istenen şekle katılaşır. Bu süreç, otomotiv bileşenleri, tıbbi cihazlar, ambalaj ve ev ürünleri de dahil olmak üzere farklı endüstriler için çok çeşitli parçalar üretmek için yaygın olarak kullanılmaktadır.

Birim başına düşük maliyetle büyük miktarlarda hassas, karmaşık parçalar üretme yeteneği, enjeksiyon kalıplamayı birçok sektördeki şirketler için cazip bir seçenek haline getirmektedir.

Enjeksiyon Kalıplama Ortağı Seçerken Önemli Faktörler

Doğru kişiyi bulmak plasti̇k enjeksi̇yon kaliplama şi̇rketi̇ birkaç kilit faktöre dikkat edilmesini gerektirir:

- Deneyim ve Uzmanlık: Uzun süredir bu işin içinde olan ve sektörünüzde uzmanlık sunan şirketleri göz önünde bulundurun.

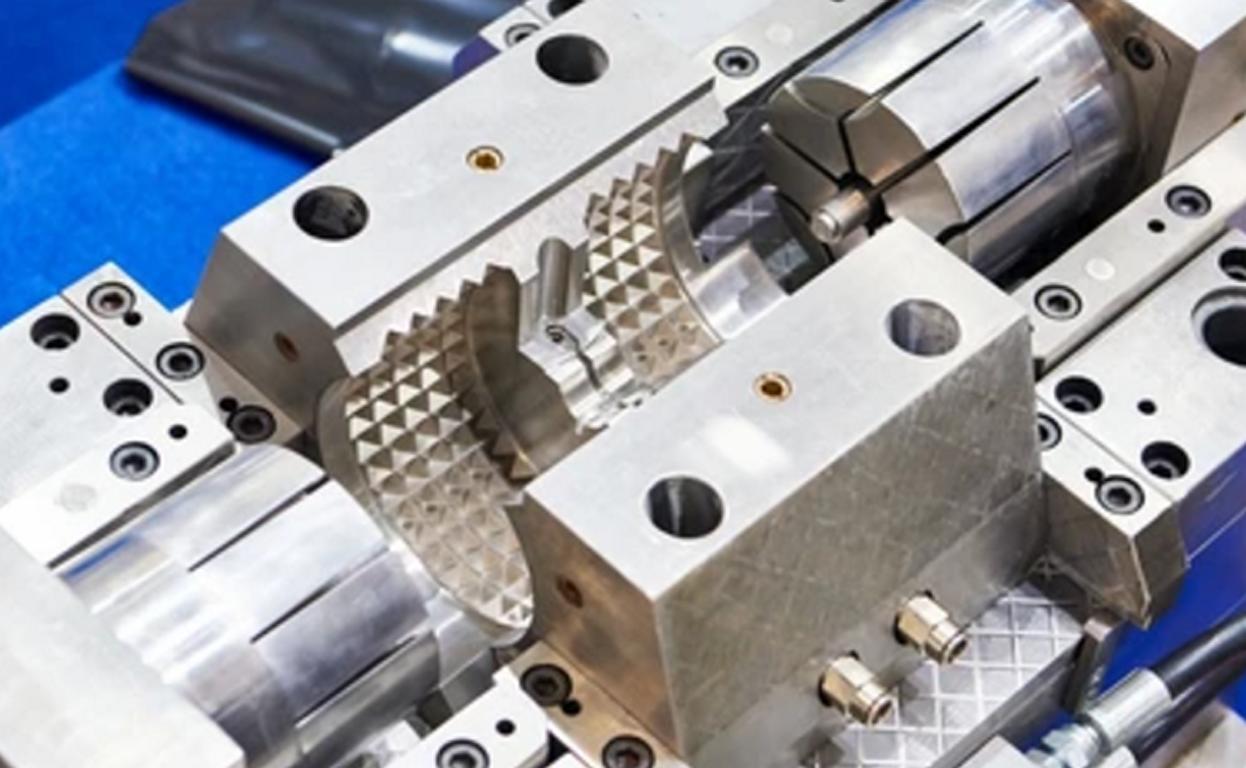

- Teknoloji ve Ekipman: Gelişmiş enjeksiyon kalıplama makineleri ve süreçleri kullanan şirketler muhtemelen daha hızlı geri dönüş süreleri ile daha yüksek kaliteli ürünler sunacaktır.

- Kalite Kontrol: Şirketin ISO sertifikası gibi sağlam bir kalite yönetim sistemine sahip olduğundan emin olun.

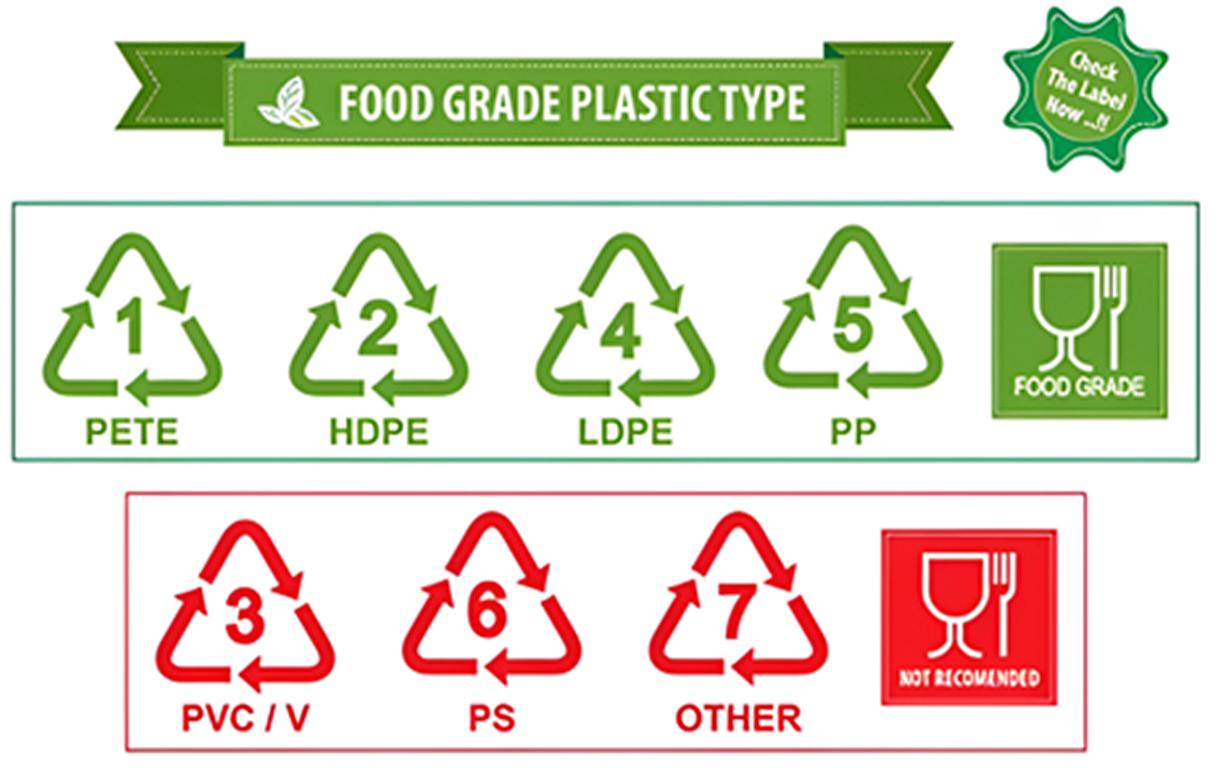

- Malzeme Kabiliyetleri: Farklı plastikler ve reçineler belirli amaçlara hizmet eder, bu nedenle ürününüz için ihtiyacınız olan malzemeleri sunan bir şirket seçmek önemlidir.

- Ölçeklenebilirlik: Şirket, hem küçük prototip çalışmaları hem de tam ölçekli üretim için üretim ihtiyaçlarınızı karşılayabilir mi?

- Müşteri Hizmetleri: Bir şirketin etkili bir şekilde iletişim kurma ve işbirliği yapma becerisi, uzun vadeli bir ortaklık için çok önemlidir.

Şimdi, hadi Wisconsin'deki en iyi enjeksiyon kalıplama şirketleri.

1. Plastik Bileşenler, Inc.

Genel Bakış

Plastic Components, Inc. (PCI)Germantown, Wisconsin'de bulunan Germantown, Wisconsin'de bir öncü olmuştur. otomati̇k plasti̇k enjeksi̇yon kaliplama. Şirket, kaliteden ödün vermeden maliyetleri düşük tutmaya yardımcı olan tam otomatik ve yüksek verimli kalıplama çözümleri sunarak yüksek hacimli üretime odaklanmaktadır.

Yetenekler ve Uzmanlıklar

PCI en çok şu özellikleriyle tanınır lights-out üreti̇mBu da manuel müdahaleye gerek kalmadan 7/24 parça üretmelerini sağlar. Bu sayede daha hızlı üretim süreleri ve yüksek kaliteli çıktılar elde edilebiliyor. PCI ayrıca verimli enerji yönetimi ve geri dönüşüm programlarıyla atıkları azaltarak çevre dostu uygulamalara vurgu yapmaktadır.

Hizmet Verilen Sektörler

- Otomotiv

- Tüketim Malları

- Endüstriyel Bileşenler

- Tıbbi Cihazlar

Neden PCI'ı Seçmelisiniz?

Arayan işletmeler için uygun maliyetli, yüksek hacimli üretimPlastik Bileşenler A.Ş. öne çıkmaktadır. Otomasyona odaklanmaları, tutarlı kalite ve ürünlerin zamanında teslim edilmesini sağlar.

2. MGS Mfg. Group

Genel Bakış

MGS Mfg. GroupMerkezi Germantown'da bulunan şirket, yenilikçi çözümleri ve kapsamlı yetenekleriyle bilinen Wisconsin'deki en büyük plastik enjeksiyon kalıplama şirketlerinden biridir. Aşağıdakiler de dahil olmak üzere eksiksiz bir hizmet paketi sunarlar kalıp tasarımı, enjeksiyon kalıplamave montaj.

Yetenekler ve Uzmanlıklar

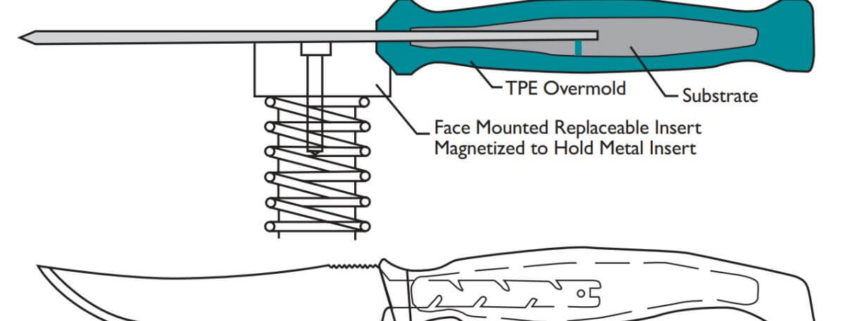

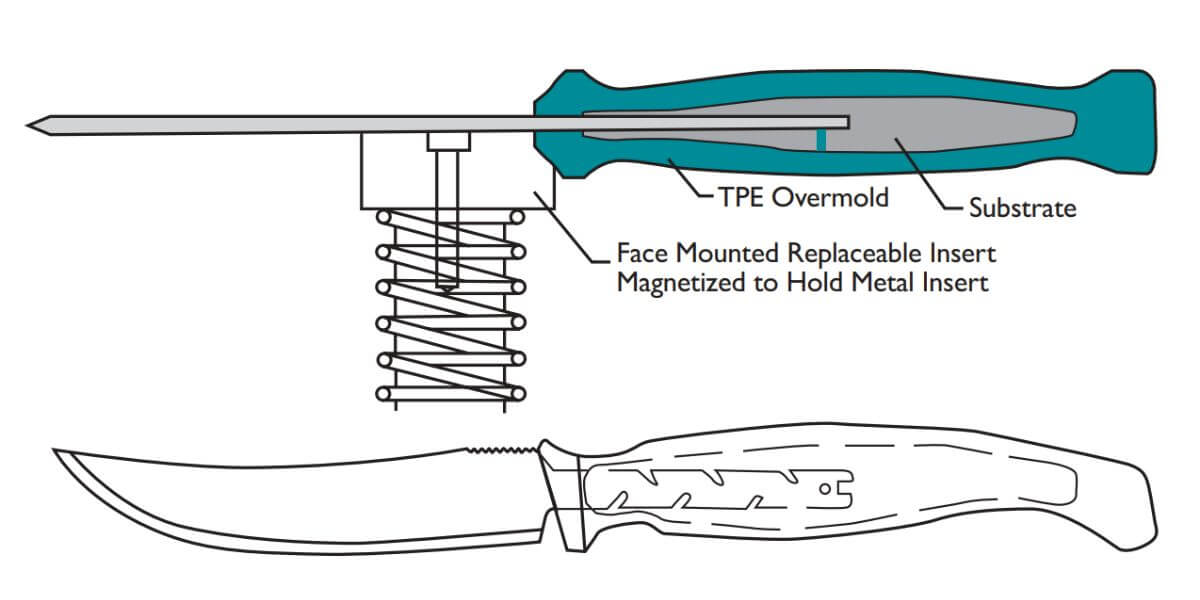

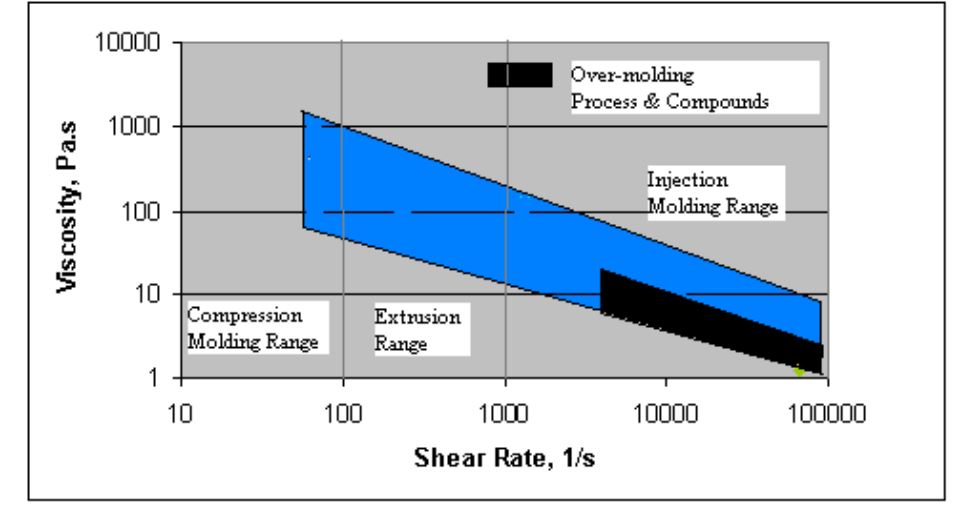

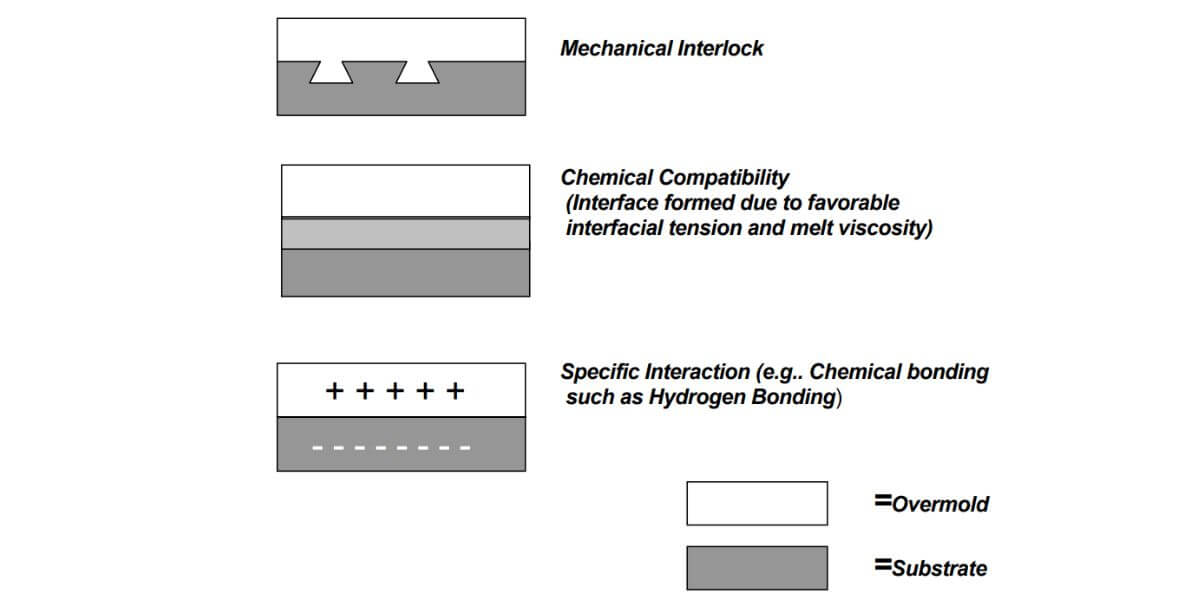

MGS, aşağıdakiler de dahil olmak üzere çok çeşitli teknolojiler kullanır çoklu atiş kaliplama, üst kalıplamave mikro kalıplama. Tesisleri, hem küçük hem de büyük ölçekli üretim kabiliyetleri sunarak karmaşık projeleri hassasiyetle ele alacak şekilde donatılmıştır. Şirket ayrıca şu konularda da kararlıdır araştirma ve geli̇şti̇rmeEnjeksiyon kalıplama teknolojisi ile mümkün olanın sınırlarını sürekli olarak zorluyor.

Hizmet Verilen Sektörler

- Medikal ve Sağlık Hizmetleri

- Otomotiv

- Paketleme

- Tüketici Elektroniği

Neden MGS'yi Seçmelisiniz?

Projeniz aşağıdakileri içeriyorsa karmaşık, çok malzemeli parçalarMGS ideal bir ortaktır. Teknik uzmanlıkları ve gelişmiş makineleri, onları zorlu enjeksiyon kalıplama projelerinin üstesinden gelme konusunda lider yapmaktadır.

3. R & B Plastics, Inc.

Genel Bakış

R & B Plastics, Inc. Shawano, Wisconsin'de bulunan ve enjeksiyon kalıplama sektöründe 60 yılı aşkın deneyime sahip bir aile şirketidir. Müşteri memnuniyetine olan bağlılıkları ve üretimdeki esneklikleri, onları her büyüklükteki işletme için güvenilir bir ortak haline getirmektedir.

Yetenekler ve Uzmanlıklar

R & B Plastics'in uzmanlık alanları özel enjeksiyon kalıplama hizmetlerine kadar her şeyi sunan ürün geli̇şti̇rme ve prototipleme büyük ölçekli üretime kadar. Şirket, tam spesifikasyonlarına göre uyarlanmış ürünler sunmak için müşterileriyle yakın bir şekilde çalışarak kişiselleştirilmiş hizmetiyle gurur duymaktadır. Esnek üretim yetenekleri, küçük özel siparişlerden büyük üretim çalışmalarına kadar her boyuttaki projeyi ele almalarına olanak tanır.

Hizmet Verilen Sektörler

- Otomotiv

- Tüketici Ürünleri

- Endüstriyel Ekipmanlar

- Paketleme

Neden R & B Plastikleri Seçmelisiniz?

İhtiyaç duyan işletmeler için uygulamalı, işbirlikçi yaklaşım R & B Plastics, fikirlerinizi hayata geçirmek için gereken uzmanlığı ve esnekliği sunar.

4. Evco Plastik

Genel Bakış

DeForest, Wisconsin'de tesisleri var, Evco Plastik küresel erişimi ve yenilikçi üretim yöntemleriyle tanınan, bölgedeki en iyi plastik enjeksiyon kalıplama şirketlerinden biridir. En son teknoloji ve yüksek vasıflı işgücünden yararlanarak çeşitli endüstriler için hassas parçalar sunmaya odaklanmaktadırlar.

Yetenekler ve Uzmanlıklar

Evco şu alanlarda liderdir büyük parça kalıplamakonusunda uzmanlaşmış yapısal köpük kalıplama ve çok atışlı enjeksiyon kalıplama. Şirketin son teknoloji ürünü makineleri, sıkı toleranslara sahip büyük, karmaşık parçalar üretmelerine olanak tanıyor. Ayrıca şunları da vurguluyorlar yalin üreti̇m i̇lkeleri̇israfı en aza indirir ve müşterilerin ürünlerini zamanında ve bütçelerine uygun şekilde teslim almalarını sağlar.

Hizmet Verilen Sektörler

- Tarım

- Otomotiv

- Tıbbi Cihazlar

- Ağır Ekipmanlar

Neden Evco Plastikleri Seçmelisiniz?

Projeniz aşağıdakileri içeriyorsa büyük, karmaşık parçalarEvco Plastics, ihtiyaçlarınızı verimli bir şekilde karşılayacak ekipman ve uzmanlığa sahiptir. Büyük parça üretimindeki deneyimleri, onları ağır endüstrilerdeki üreticiler için en iyi seçim haline getirmektedir.

5. PolyFab Corporation

Genel Bakış

Sheboygan, Wisconsin'de bulunmaktadır, PolyFab Corporation 1979'dan beri müşterilerine hizmet vermekte olup, yüksek kaliteli plastik enjeksiyon kalıplama hizmetleri sunmaktadır. mühendi̇sli̇kte mükemmelli̇k ve müşteri memnuniyeti. Şirket, aşağıdakilere kadar eksiksiz bir hizmet yelpazesi sunmaktadır kalıp tasarımı üretim ve montaja kadar.

Yetenekler ve Uzmanlıklar

PolyFab şu alanlarda uzmanlaşmıştır hassas enjeksiyon kalıplama ve aşağıdakiler de dahil olmak üzere çok çeşitli ikincil hizmetler sunmaktadır tampon baskı, ultrasoni̇k kaynakve montaj. Odaklandıkları konular sıkı toleranslı parçalarHer bileşenin müşterilerinin katı kalite gereksinimlerini karşılamasını sağlar.

Hizmet Verilen Sektörler

- Medikal ve Sağlık Hizmetleri

- Tüketici Elektroniği

- Otomotiv

- Endüstriyel Uygulamalar

Neden PolyFab Corporation'ı Seçmelisiniz?

PolyFab aşağıdakilere ihtiyaç duyan işletmeler için idealdir yüksek hassasiyetli parçalar ve değer a işbirlikçi, müşteri öncelikli yaklaşım. Projeleri konseptten tamamlanmasına kadar yönetme becerileri onları güvenilir bir ortak haline getirmektedir.

6. ProPlastix International, Inc.

Genel Bakış

ProPlastix International, Inc.Green Bay, Wisconsin merkezli şirket, yenilik ve kaliteye olan bağlılığıyla ün kazanmıştır. Uzmanlık alanı özel plasti̇k enjeksi̇yon kaliplamaProPlastix, üretim ihtiyaçları için özel çözümler geliştirmek üzere müşterilerle birlikte çalışır.

Yetenekler ve Uzmanlıklar

ProPlastix geniş bir ürün yelpazesi sunar enjeksi̇yon kaliplama hi̇zmetleri̇dahil olmak üzere ekleme kalıplama, üst kalıplamave yüksek hacimli üretim. Şirket ayrıca şunları da sağlar tasarim danişmanliğiMüşterilerin ürün tasarımlarını enjeksiyon kalıplama süreci için optimize etmelerine yardımcı olarak daha iyi ürün performansı ve maliyet tasarrufu sağlar.

Hizmet Verilen Sektörler

- Otomotiv

- Tüketim Malları

- Endüstriyel Ürünler

- Elektronik

Neden ProPlastix International'ı Seçmelisiniz?

Aşağıdakileri sunabilecek bir ortak arayan işletmeler için özelleşti̇ri̇lmi̇ş çözümler ve tasarım yardımıProPlastix mükemmel bir seçimdir. Müşteri memnuniyetine ve özel çözümlere odaklanmaları onları sektörde öne çıkarmaktadır.

7. Riteway Plastics, Inc.

Genel Bakış

Richfield, Wisconsin'de yer almaktadır, Riteway Plastics, Inc. otuz yılı aşkın süredir plastik enjeksiyon kalıplama hizmetleri sunmaktadır. Onların için bilinen kali̇teye bağlilikRiteway, birden fazla sektördeki müşterilerin ihtiyaçlarını karşılamak için özel olarak tasarlanmış bir dizi hizmet sunmaktadır.

Yetenekler ve Uzmanlıklar

Riteway şu alanlarda uzmanlaşmıştır hassas enjeksiyon kalıplama ve yüksek hacimli üretimodaklanarak hızlı geri dönüş süreleri ve yüksek kali̇te standartlari. Şirket ayrıca aşağıdaki gibi ikincil hizmetler de sunmaktadır ürün montajı ve paketlemeBu da onları tam hizmet sağlayıcı haline getiriyor.

Hizmet Verilen Sektörler

- Tüketici Ürünleri

- Endüstriyel Uygulamalar

- Tıbbi Cihazlar

- Otomotiv

Neden Riteway Plastikleri Seçmelisiniz?

Bir şirket arayanlar için uzun kali̇te geçmi̇şi̇ ve güveni̇li̇r hi̇zmetRiteway Plastics bunu sağlıyor. Hem hassas hem de yüksek hacimli üretim sunma yetenekleri, onları operasyonlarını ölçeklendirmek isteyen işletmeler için güvenilir bir ortak haline getirmektedir.

Sonuç: Doğru Enjeksiyon Kalıplama Ortağını Seçmek

Wisconsin'de doğru enjeksiyon kalıplama şirketini seçmek, projenizin karmaşıklığı, gerekli malzemeler ve üretim hacminiz dahil olmak üzere özel ihtiyaçlarınıza bağlıdır. Yukarıda belirtilen şirketler, her biri kendi uzmanlık alanlarına, teknolojilerine ve yeteneklerine sahip, eyaletteki en iyi şirketleri temsil etmektedir. İhtiyacınız olan yüksek hacimli üretim, hassas kalıplama, üst kalıplamaveya özel çözümlerWisconsin'in en iyi enjeksiyon kalıplama şirketleri ihtiyaçlarınızı karşılayabilir ve ürün geliştirmenize yardımcı olabilir