Wisconsin je již dlouho známý jako centrum špičkové výroby, což se týká i oblasti vstřikování plastů. Díky řadě kvalifikovaných výrobců, kteří se specializují na řešení vstřikování plastů na zakázku, nabízejí společnosti ve Wisconsinu špičkové služby, technologie a odborné znalosti pro podniky, které chtějí vytvářet vysoce kvalitní plastové díly. Ať už působíte v automobilovém, zdravotnickém nebo spotřebním průmyslu, partnerství se správným společnost zabývající se vstřikováním plastů může významně ovlivnit vaše výrobní procesy.

V tomto článku se podrobněji seznámíme se systémem 7 nejlepších společností zabývajících se vstřikováním plastů ve Wisconsinu, se zaměřením na jejich schopnosti, odborné oblasti a jedinečné vlastnosti, kterými vynikají. Podnikům, které hledají spolehlivé výrobce vstřikovacích lisů, poskytuje tento průvodce cenné informace, které jim pomohou učinit informované rozhodnutí.

Co je vstřikování plastů?

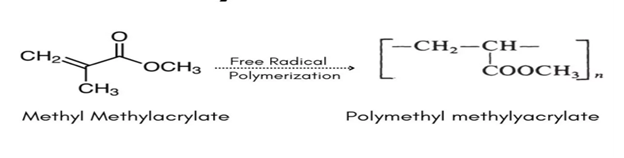

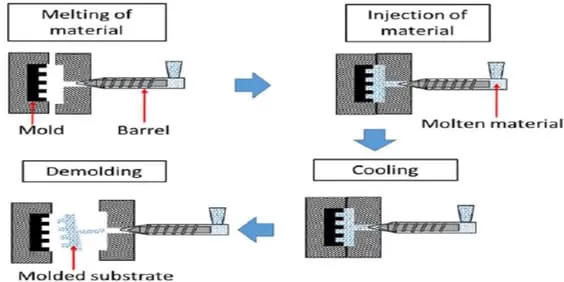

Než se ponoříme do nejlepších společností, je nezbytné pochopit proces a význam vstřikování plastů ve výrobě. Vstřikování je metoda výroby dílů vstřikováním roztaveného plastového materiálu do formy, kde se ochladí a ztuhne do požadovaného tvaru. Tento proces se široce používá k výrobě nejrůznějších dílů pro různá průmyslová odvětví, včetně automobilových součástek, zdravotnických prostředků, obalů a výrobků pro domácnost.

Schopnost vyrábět velké množství přesných a složitých dílů při nízkých nákladech na jednotku činí vstřikování atraktivní volbou pro společnosti v mnoha odvětvích.

Klíčové faktory při výběru partnera pro vstřikování plastů

Nalezení správného společnost zabývající se vstřikováním plastů vyžaduje věnovat pozornost několika klíčovým faktorům:

- Zkušenosti a odbornost: Zvažte společnosti, které působí v oboru již delší dobu a nabízejí odborné znalosti ve vašem oboru.

- Technologie a vybavení: Společnosti, které používají moderní vstřikovací stroje a procesy, budou pravděpodobně poskytovat kvalitnější výrobky s kratší dobou realizace.

- Kontrola kvality: Zajistěte, aby společnost měla zavedený spolehlivý systém řízení kvality, například certifikaci ISO.

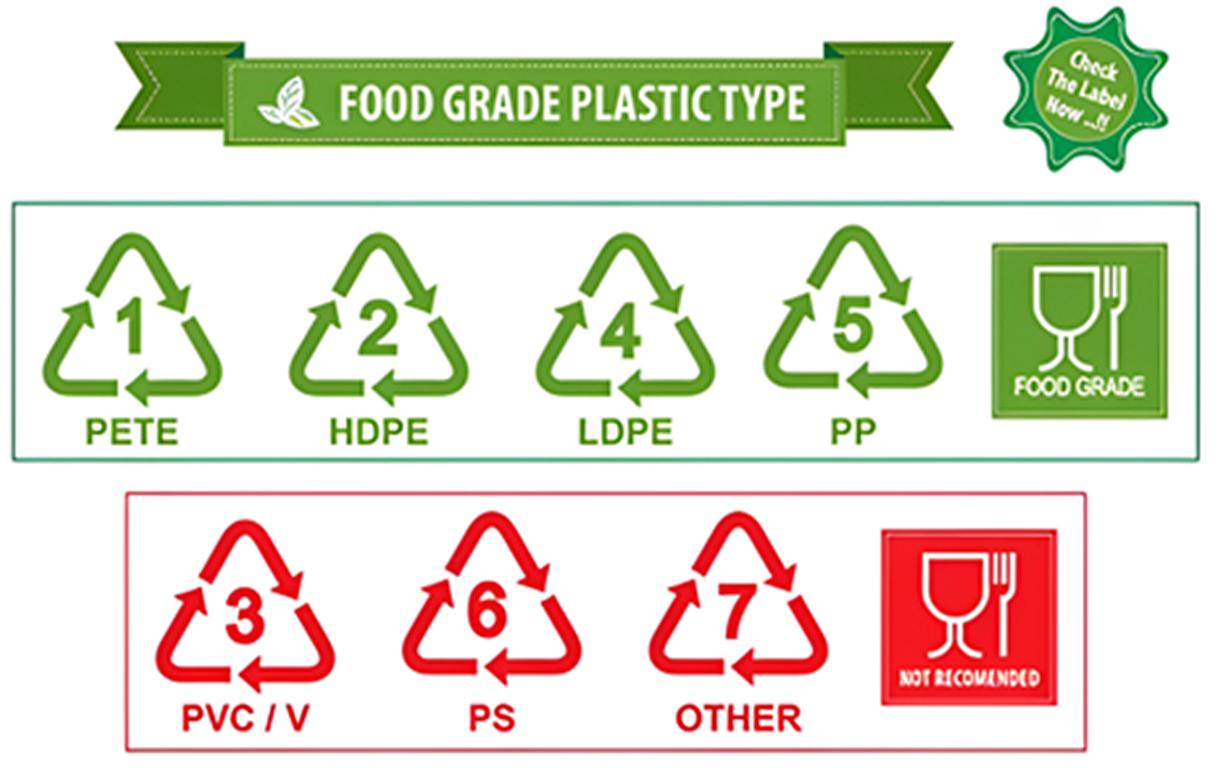

- Materiálové schopnosti: Různé plasty a pryskyřice slouží ke specifickým účelům, proto je důležité vybrat si společnost, která nabízí materiály, které potřebujete pro svůj výrobek.

- Škálovatelnost: Může společnost splnit vaše výrobní potřeby, a to jak pro malé prototypy, tak pro výrobu v plném rozsahu?

- Zákaznický servis: Pro dlouhodobé partnerství je zásadní schopnost společnosti efektivně komunikovat a spolupracovat.

Nyní prozkoumáme nejlepší společnosti zabývající se vstřikováním plastů ve Wisconsinu.

1. Plastic Components, Inc.

Přehled

Společnost Plastic Components, Inc. (PCI)se sídlem v Germantownu ve státě Wisconsin, je průkopníkem v oblasti automatizované vstřikování plastů. Společnost se zaměřuje na velkoobjemovou výrobu a nabízí plně automatizovaná a vysoce účinná řešení lisování, která pomáhají udržet nízké náklady bez ztráty kvality.

Schopnosti a specializace

PCI je nejznámější pro své výroba při zhasnutém světle, což jim umožňuje vyrábět díly 24 hodin denně, 7 dní v týdnu bez nutnosti manuálního zásahu. To umožňuje zrychlit výrobní časy a dosáhnout vysoké kvality produkce. Společnost PCI také klade důraz na postupy šetrné k životnímu prostředí a snižuje množství odpadu prostřednictvím efektivního hospodaření s energií a recyklačních programů.

Obsluhovaná odvětví

- Automobilový průmysl

- Spotřební zboží

- Průmyslové komponenty

- Zdravotnické prostředky

Proč si vybrat PCI?

Pro podniky, které hledají nákladově efektivní velkosériová výroba, společnost Plastic Components, Inc. vyniká. Jejich zaměření na automatizaci zajišťuje stálou kvalitu a včasné dodávky výrobků.

2. MGS Mfg. Group

Přehled

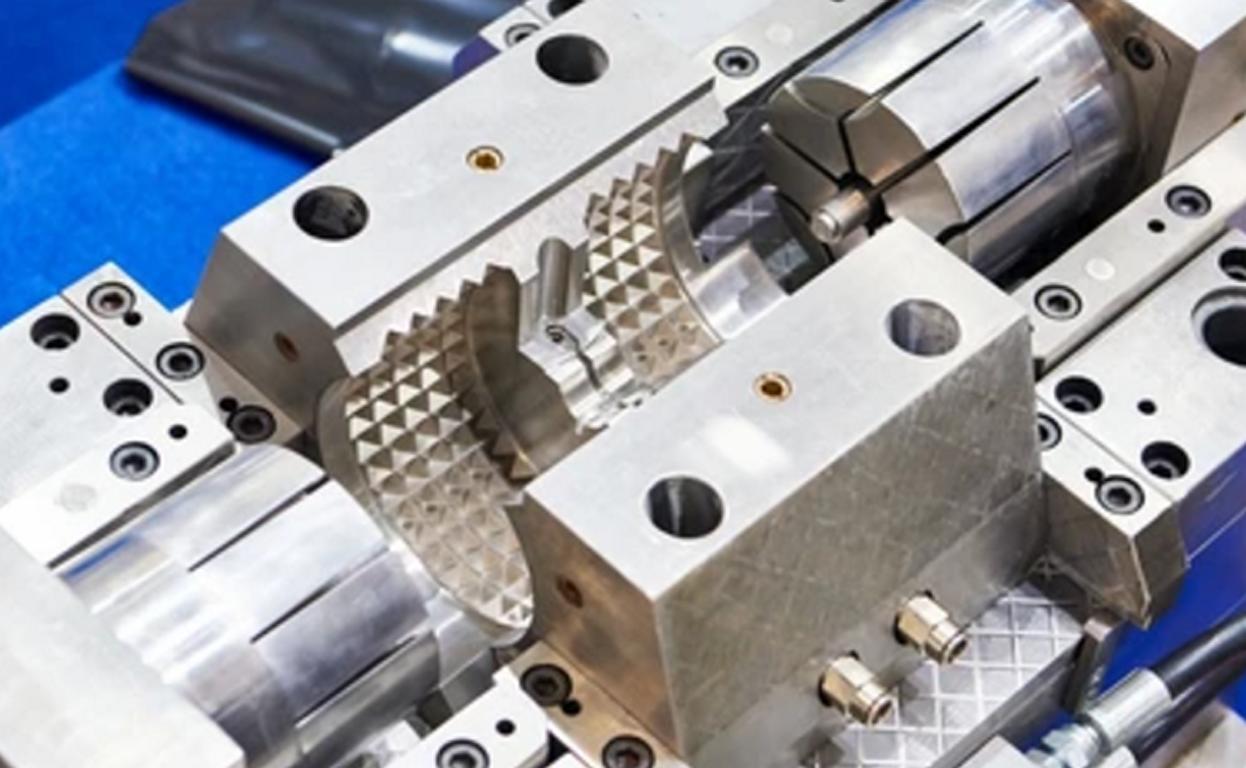

MGS Mfg. Group, se sídlem v Germantownu, je jednou z největších společností zabývajících se vstřikováním plastů ve Wisconsinu, která je známá svými inovativními řešeními a rozsáhlými možnostmi. Poskytuje kompletní soubor služeb, včetně konstrukce formy, vstřikování plastůa montáž.

Schopnosti a specializace

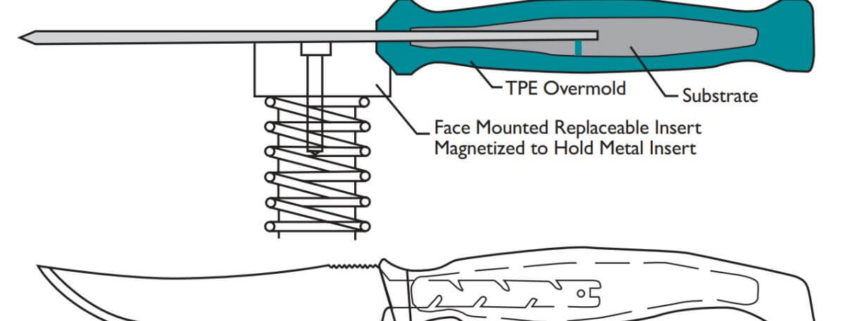

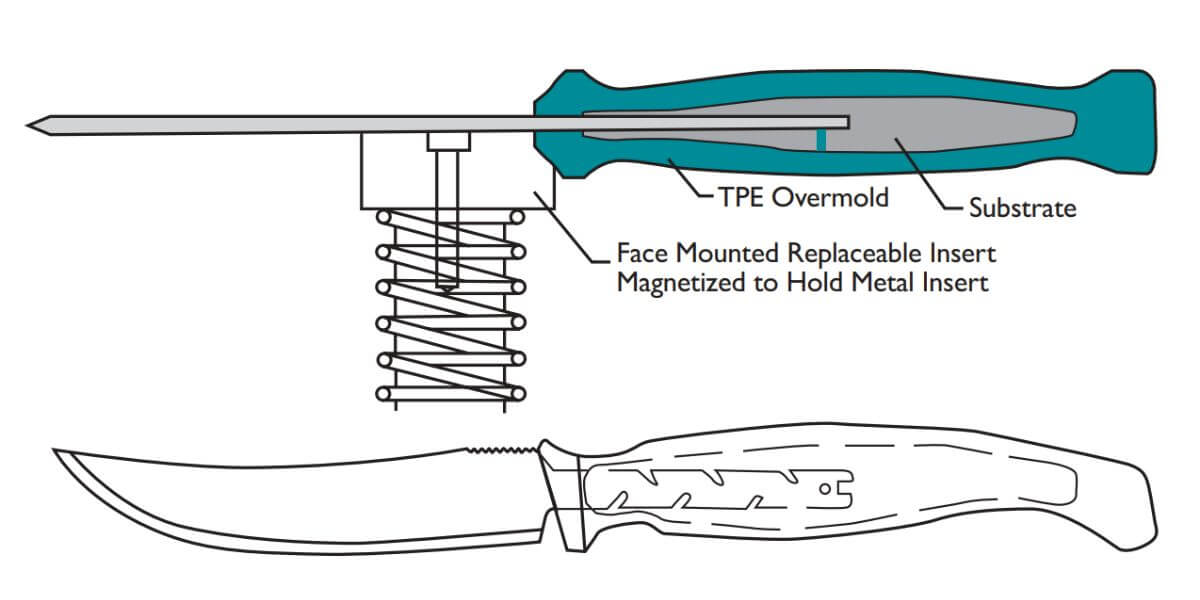

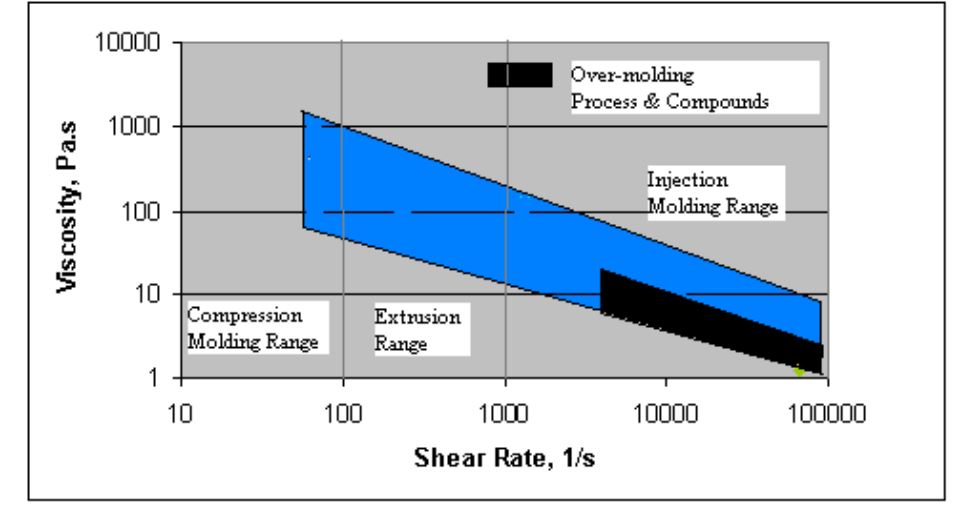

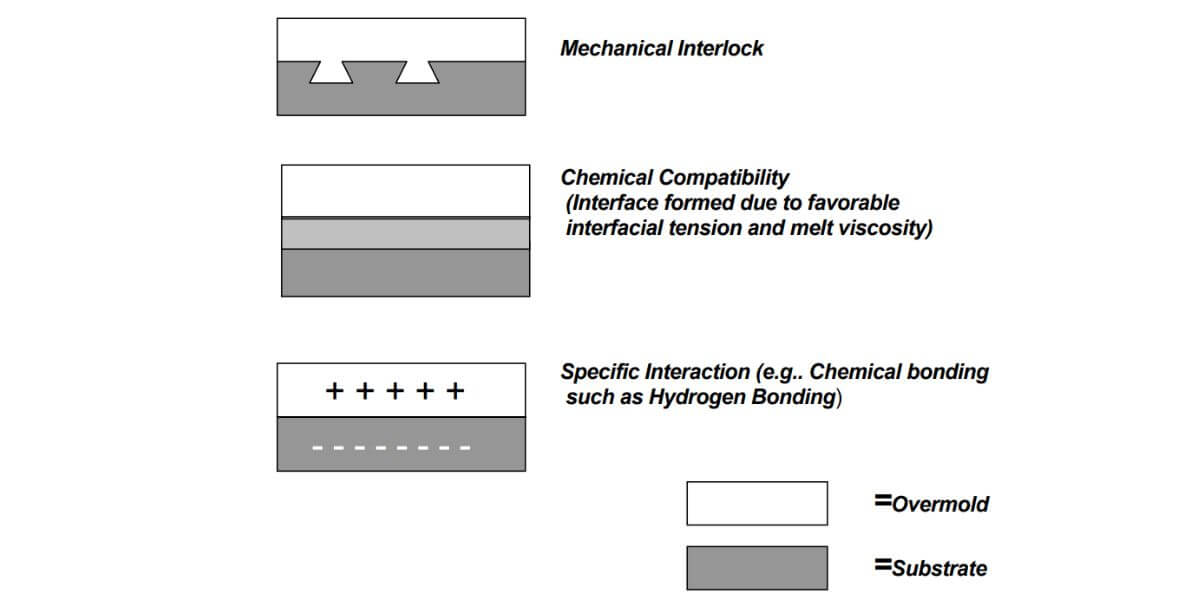

MGS využívá širokou škálu technologií, včetně. vícenásobné vstřikování, overmoldinga mikrotvarování. Jejich zařízení jsou vybavena pro precizní zpracování složitých projektů a nabízejí jak malé, tak velké výrobní kapacity. Společnost se také zavázala výzkum a vývoj, důsledně posouvá hranice možností technologie vstřikování plastů.

Obsluhovaná odvětví

- Lékařství a zdravotnictví

- Automobilový průmysl

- Balení

- Spotřební elektronika

Proč si vybrat MGS?

Pokud váš projekt zahrnuje složité, vícemateriálové díly, MGS je ideálním partnerem. Díky svým technickým znalostem a vyspělému strojnímu vybavení je lídrem v řešení náročných projektů vstřikování plastů.

3. R & B Plastics, Inc.

Přehled

R & B Plastics, Inc. je rodinná společnost se sídlem v Shawanu ve Wisconsinu, která má více než 60 let zkušeností v oboru vstřikování plastů. Díky svému závazku ke spokojenosti zákazníků a flexibilitě výroby je důvěryhodným partnerem pro podniky všech velikostí.

Schopnosti a specializace

Společnost R & B Plastics se specializuje na vstřikování plastů na zakázku služby, které nabízejí vše od vývoj produktů a prototypování k velkovýrobě. Společnost se pyšní individuálními službami a úzce spolupracuje se zákazníky, aby jim dodala výrobky přesně podle jejich požadavků. Její flexibilní výrobní kapacity jí umožňují zvládnout projekty jakékoli velikosti, od malých zakázek na zakázku až po velké výrobní série.

Obsluhovaná odvětví

- Automobilový průmysl

- Spotřební zboží

- Průmyslová zařízení

- Balení

Proč si vybrat společnost R & B Plastics?

Pro podniky, které vyžadují praktický přístup založený na spolupráci R & B Plastics nabízí odborné znalosti a flexibilitu potřebnou k realizaci vašich nápadů.

4. Evco Plastics

Přehled

S provozovnou ve městě DeForest ve státě Wisconsin, Evco Plastics je jednou z nejvýznamnějších společností v oblasti vstřikování plastů v regionu, která je uznávána pro svůj celosvětový dosah a inovativní výrobní metody. Zaměřuje se na dodávání přesných dílů pro různá průmyslová odvětví, přičemž využívá špičkové technologie a vysoce kvalifikovanou pracovní sílu.

Schopnosti a specializace

Společnost Evco je lídrem v oblasti velkoplošné lisování, specializující se na konstrukční pěnové výlisky a vstřikování s více záběry. Moderní strojní vybavení společnosti umožňuje vyrábět velké a složité díly s přísnými tolerancemi. Kladou také důraz na principy štíhlé výroby, minimalizovat plýtvání a zajistit, aby zákazníci obdrželi své výrobky včas a v rámci rozpočtu.

Obsluhovaná odvětví

- Zemědělství

- Automobilový průmysl

- Zdravotnické prostředky

- Těžká technika

Proč si vybrat Evco Plastics?

Pokud váš projekt zahrnuje velké a složité díly, společnost Evco Plastics má vybavení a odborné znalosti, aby efektivně zvládla vaše potřeby. Díky svým zkušenostem s výrobou velkých dílů jsou nejlepší volbou pro výrobce v těžkém průmyslu.

5. PolyFab Corporation

Přehled

Nachází se ve městě Sheboygan ve státě Wisconsin, PolyFab Corporation poskytuje služby zákazníkům již od roku 1979 a poskytuje vysoce kvalitní služby v oblasti vstřikování plastů se zaměřením na inženýrská dokonalost a spokojenost zákazníků. Společnost nabízí celou škálu služeb, od konstrukce formy k výrobě a montáži.

Schopnosti a specializace

Společnost PolyFab se specializuje na přesné vstřikování a nabízí širokou škálu sekundárních služeb, včetně tamponový tisk, ultrazvukové svařovánía montáž. Zaměřují se na díly s přísnou tolerancí, čímž zajišťuje, že každá součástka splňuje přísné požadavky zákazníků na kvalitu.

Obsluhovaná odvětví

- Lékařství a zdravotnictví

- Spotřební elektronika

- Automobilový průmysl

- Průmyslové aplikace

Proč si vybrat společnost PolyFab Corporation?

PolyFab je ideální pro podniky, které potřebují vysoce přesné díly a hodnotu a spolupráce a přístup zaměřený na zákazníka. Jejich schopnost řídit projekty od konceptu až po dokončení z nich dělá spolehlivého partnera.

6. ProPlastix International, Inc.

Přehled

ProPlastix International, Inc., se sídlem v Green Bay ve Wisconsinu, si získala pověst společnosti, která dbá na inovace a kvalitu. Specializuje se na vstřikování plastů na zakázku, ProPlastix spolupracuje s klienty na vývoji řešení na míru jejich výrobním potřebám.

Schopnosti a specializace

Společnost ProPlastix nabízí širokou škálu služby vstřikování plastů, včetně vkládání výlisků, overmoldinga velkosériová výroba. Společnost také poskytuje konzultace k návrhu, pomáhá klientům optimalizovat návrhy jejich výrobků pro proces vstřikování, což vede k lepšímu výkonu výrobků a úspoře nákladů.

Obsluhovaná odvětví

- Automobilový průmysl

- Spotřební zboží

- Průmyslové výrobky

- Elektronika

Proč si vybrat společnost ProPlastix International?

Pro podniky, které hledají partnera, který může nabídnout řešení na míru a asistence při navrhování, ProPlastix je vynikající volbou. Díky svému zaměření na spokojenost zákazníků a řešením na míru vynikají v oboru.

7. Riteway Plastics, Inc.

Přehled

Nachází se ve městě Richfield ve státě Wisconsin, Riteway Plastics, Inc. poskytuje služby vstřikování plastů již více než tři desetiletí. Je známá svými oddanost kvalitě, Riteway nabízí řadu služeb přizpůsobených potřebám klientů z různých odvětví.

Schopnosti a specializace

Společnost Riteway se specializuje na přesné vstřikování a velkosériová výroba, se zaměřením na rychlá doba vyřízení a vysoce kvalitní standardy. Společnost nabízí také sekundární služby, jako např. montáž výrobku a balení, což z nich činí poskytovatele komplexních služeb.

Obsluhovaná odvětví

- Spotřební zboží

- Průmyslové aplikace

- Zdravotnické prostředky

- Automobilový průmysl

Proč si vybrat společnost Riteway Plastics?

Pro ty, kteří hledají společnost s dlouhá historie kvality a spolehlivý servis, Riteway Plastics dodává. Jejich schopnost nabídnout přesnou i velkoobjemovou výrobu z nich činí důvěryhodného partnera pro podniky, které chtějí rozšířit své provozy.

Závěr: Výběr správného partnera pro vstřikování plastů

Výběr správné společnosti pro vstřikování plastů ve Wisconsinu závisí na vašich konkrétních potřebách, včetně složitosti projektu, požadovaných materiálů a objemu výroby. Výše uvedené společnosti představují ty nejlepší ve státě, přičemž každá z nich má vlastní soubor specializací, technologií a schopností. Ať už potřebujete velkosériová výroba, přesné lisování, overmolding, nebo řešení na míru, špičkové společnosti z Wisconsinu zabývající se vstřikováním plastů mohou vyhovět vašim potřebám a pomoci vám s vývojem vašich produktů.