Vítejte v rozmarném světě vstřikování plastů, kde se formují plastové sny a kde zuří věčná debata o tom, co je "forma" a co je "forma". Někdo by si mohl myslet, že tento pravopisný rozdíl je jen svérázným vtipem, ale často vede k záměně mezi inženýry i v běžné konverzaci. V tomto článku se ponoříme do fascinující říše vstřikování plastů, prozkoumáme jeho různé typy a použití a odhalíme záhady správné údržby. Připoutejte se, protože se chystáme ponořit do fantastického plastu!

Úvod do vstřikování plastů

Vstřikování je něco jako kouzelník výrobního světa. Vezme se surový plast a pouhým cvaknutím vypínače (nebo spíše velmi složitého stroje) se promění v cokoli od vaší oblíbené akční figurky až po kryt dálkového ovladače. Tento proces je nejen efektivní, ale také schopný vyrábět velké množství předmětů s pozoruhodnou přesností. Jednoduše řečeno, umění se zde setkává s vědou a my všichni jsme zváni na představení.

Kořeny vstřikování sahají až do počátku 19. století, kdy se experimentovalo s materiály jako gutaperča a bakelit. Dnes se nacházíme v ráji plastů, kde téměř vše, čeho se dotkneme, je produktem tohoto magického procesu. Stroje se vyvinuly, materiály pokročily a možnosti jsou nekonečné - pokud nepočítáme chvíle, kdy omylem šlápneme na lego.

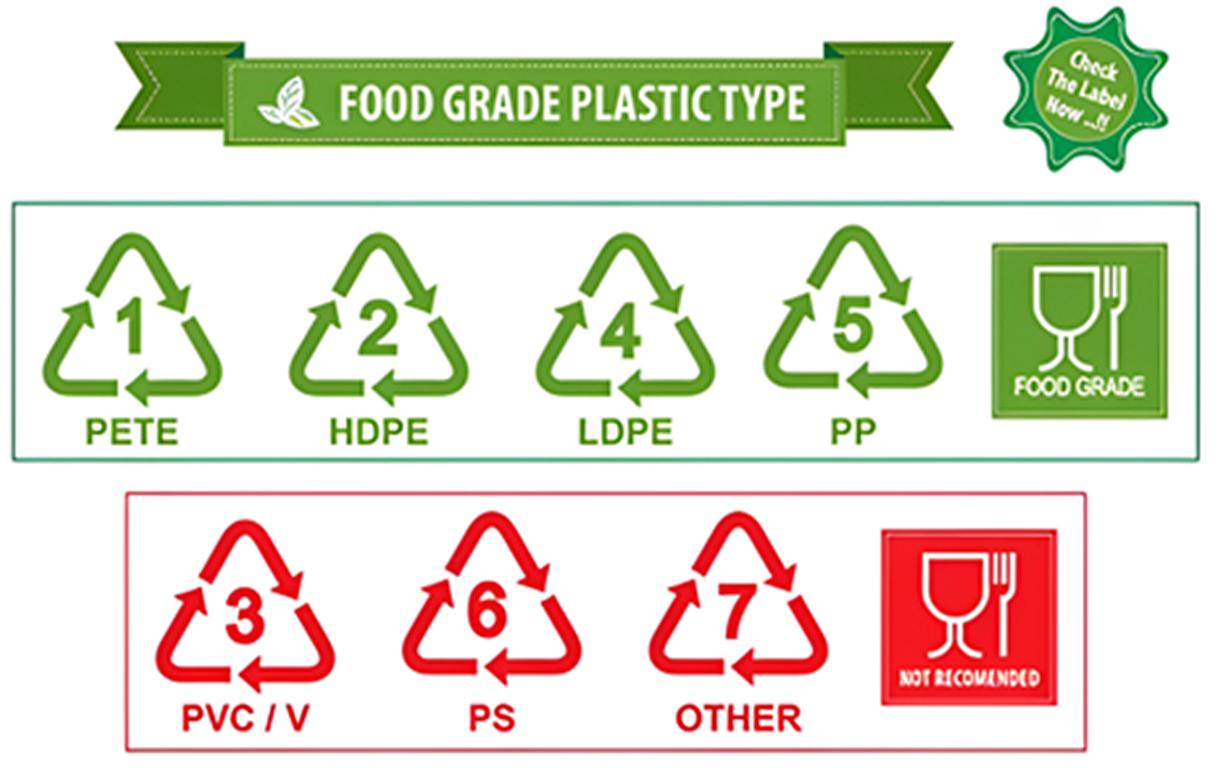

Jednou z nejlepších vlastností vstřikování je, že není omezeno pouze na jeden typ plastu. V závislosti na požadovaných vlastnostech konečného výrobku lze využít různé termoplasty a termosetové polymery. Od vysokohustotního polyethylenu po polykarbonát - výběr je tak široký jako dětská fantazie - což znamená, že může být od praktického až po naprosto směšný.

Nezapomínejme na jeden z nejdůležitějších aspektů: samotnou formu nebo plíseň. Právě zde se odehrává kouzlo! Ocelová nebo hliníková dutina je vyrobena tak, aby přesně odpovídala specifikacím požadovaného předmětu, a plast je do této formy vstřikován pod vysokým tlakem. Ať už tedy říkáme forma nebo forma, jedno je jisté: obě hrají ve výrobním procesu hlavní roli.

Až se pustíme do tohoto excentrického zkoumání vstřikování, pamatujte, že každý kus plastu má svůj vlastní příběh, cestu, která začíná surovinou, prochází říší roztavené magie a končí jako hotový výrobek. Je to příběh vědy, techniky a možná i s příměsí vílího prachu. Pojďme pokračovat v dobrodružství!

Typy vstřikovacích forem / forem

Pokud jde o vstřikovací formy (nebo formy, pokud máte chuť), je ve hře několik klíčových hráčů. Každý typ má své jedinečné vlastnosti, schopnosti, a ano, dokonce i osobnosti. Pojďme si je tedy rozebrat, ano?

- Formy s jednou dutinou: Introvert skupiny. Tato forma vyrábí jeden díl najednou, takže je ideální pro malosériovou výrobu nebo vysoce specializované výrobky. Je jako ten přítel, který má rád pouze komorní setkání - skvělý pro soustředěnou práci, ale ne zcela připravený na velké večírky.

- Formy s více dutinami: Život na večírku! Vícedutinové formy mohou vytvořit několik dílů najednou, čímž se maximalizuje efektivita a produktivita. Pokud potřebujete velké množství stejných dílů, je tato forma jako vysoce efektivní pec na pizzu chrlící plátky v rychlém tempu.

- Rodinné formy: Tato forma je především o rodinných hodnotách. Umožňuje výrobu různých dílů, které mají společný design. Představte si ji jako rodinné setkání vstřikování plastů, kde jsou všichni příbuzní, ale přesto mají svůj jedinečný talent.

- Formy pro horké dráhy: Představte si plíseň s vestavěným topným systémem - to je luxus! Formy s horkými vtoky udržují plast v roztaveném stavu, čímž eliminují odpad a zkracují dobu cyklu. Je to obdoba vyhřívané deky pro váš plast, která zajišťuje, že je vždy pohodlný a připravený k práci.

- Formy pro běh za studena: Formy pro studenou výrobu jsou tradiční z celé skupiny. Používají chladicí systém, který po vstříknutí plastu ztuhne. Mohou být sice o něco pomalejší než jejich příbuzní s horkým kanálem, ale mají své kouzlo a pro určité aplikace jsou ideální.

- Stohovací formy: Chcete zdvojnásobit svůj výkon bez zdvojnásobení prostoru? Vstupte do stohovací formy! Tato chytrá konstrukce umožňuje stohování dvou forem na sebe, čímž se efektivně zvyšuje výrobní kapacita při využití stejné plochy. Je to dokonalá úspora místa!

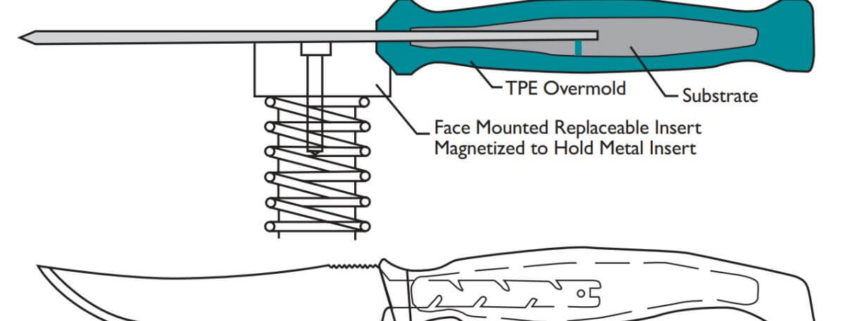

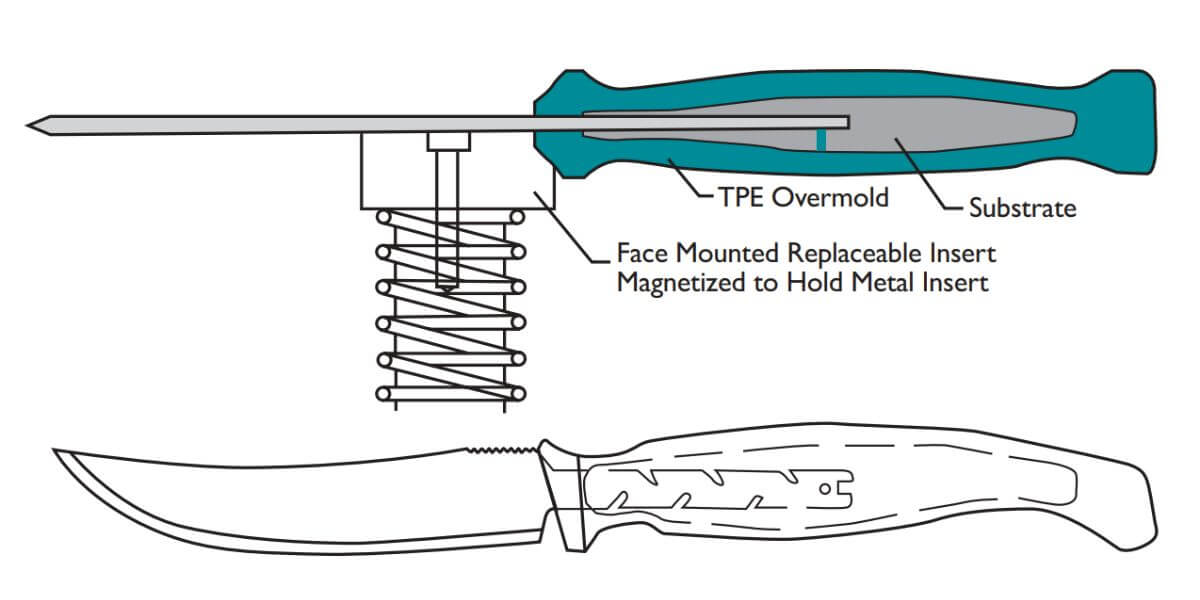

- Vkládací formy: Pokud chcete přidat do svého plastu trochu vkusu (nebo kovu), jsou nejlepší volbou vkládací formy. Umožňují zabudování kovových součástí, jako jsou šrouby nebo pouzdra, do konečného výrobku. Je to jako třešnička na zmrzlině - lahodně funkční!

- Vstřikované formy: Tyto formy jsou určeny pro ty, kteří chtějí vyrábět duté díly. Kombinují techniky vstřikování a vyfukování a umožňují vytvářet nádoby, jako jsou láhve. Takže až budete popíjet limonádu, poděkujte vstřikovací vyfukovací formě za to, že to dokázala!

Díky tak rozmanité nabídce je jasné, že vstřikovací formy mají různé tvary a velikosti, které vyhovují různým potřebám. Ať už hledáte efektivitu, přizpůsobení nebo třeba trochu rozmaru, existuje forma (nebo forma), která čeká na svou příležitost zazářit!

Aplikace vstřikování plastů

Vstřikování plastů je víc než jen módní slovo - je to páteř různých průmyslových odvětví, která ovlivňuje naše životy nesčetnými způsoby. Od hraček až po automobilové díly, aplikace jsou tak rozmanité jako švédský stůl na rodinné oslavě. Pojďme se blíže podívat na některé z klíčových oblastí, kde vstřikování plastů funguje jako kouzlo.

- Spotřební zboží: Začněme tím nejzřejmějším - našimi milovanými spotřebními výrobky. Vše od zubních kartáčků až po kuchyňské pomůcky se často vyrábí vstřikováním. Je to výrobní metoda, která umožňuje masovou výrobu při zachování vysoké kvality. Takže až příště vezmete do ruky svou oblíbenou špachtli, kývněte na to, že za ní stojí mistrovské lisování!

- Automobilový průmysl: Automobilový průmysl je hlavním hráčem ve vstřikování plastů. Různé součásti, od přístrojových desek až po obložení interiéru, se lisují s velkou přesností. To přispívá k lehčím vozidlům a lepší spotřebě paliva - dalo by se tedy říci, že vstřikování nám pomáhá vstoupit do ekologičtější budoucnosti.

- Elektronika: V rychlém světě elektroniky je vstřikování zárukou, že vaše zařízení budou nejen funkční, ale také stylová. Od krytů pro chytré telefony až po složité součásti uvnitř zařízení - vstřikování zajišťuje, že každý gadget nemá jen hezkou tvářičku, ale že má i svaly, které ho podporují.

- Zdravotnické prostředky: Odvětví zdravotnictví si velmi zakládá na přesnosti a spolehlivosti a vstřikování plastů je právě takovým přínosem. Zdravotnické prostředky, jako jsou injekční stříkačky a chirurgické nástroje, se často spoléhají na vstřikované součásti, které zajišťují bezpečnost a účinnost. Až tedy budete v ordinaci lékaře, vzpomeňte si na neopěvované hrdiny, kteří nám pomáhají udržovat zdraví!

- Balení: V době pohodlí je balení nejdůležitější. Vstřikováním se vyrábí řada obalových řešení, od nádob na potraviny až po blistry. Tyto formy zajišťují, že výrobky dorazí v pořádku a budou přitom dobře vypadat - protože kdo by neměl rád dobře zabalenou svačinu?

- Stavebnictví: I ve stavebnictví hraje vstřikování klíčovou roli. Touto metodou se často vytvářejí součásti, jako jsou trubky, armatury a tvarovky, což dokazuje její všestrannost v různých odvětvích. Až tedy vstoupíte do budovy, vězte, že vstřikování pomohlo vytvořit její pevný domov.

- Hračky a hry: Nezapomeňme na zábavnou stránku vstřikování! Hračky jsou jednou z nejčastějších aplikací - touto metodou se vyrábí vše od akčních figurek až po figurky do stolních her. Vstřikování umožňuje vytvářet složité vzory, pestré barvy a hlavně hodiny zábavy pro děti (i dospělé!).

- Letectví a kosmonautika: V neposlední řadě je vstřikování plastů významným přínosem pro letecký průmysl. Lehké součásti mají zásadní význam pro efektivní využití paliva a díly z lisovaných plastů mohou být lehké a zároveň pevné. Takže až se příště podíváte na letadlo, vzpomeňte si na neopěvované hrdiny z plastu, kteří pomáhají udržet letadlo ve výšce!

Vstřikování plastů je vskutku všestranný nástroj, který slouží různým průmyslovým odvětvím při zachování efektivity a přesnosti. Je to svět, kde se kreativita setkává s praktičností, a my jsme vděční za nespočet aplikací, které obohacují náš každodenní život!

Proces vstřikování

Nyní, když jsme prozkoumali rozmarný svět vstřikování, se podívejme blíže na samotný proces. Představte si ho jako dobře secvičený tanec, kde je každý krok proveden dokonale. Rozdělme si tedy tento fascinující proces na kousky - stejně jako plastové díly, které se při něm vyrábějí!

- Výběr materiálu: Vše začíná správným druhem plastu. Konstruktéři vybírají z nepřeberného množství termoplastů a termosetů podle požadovaných vlastností konečného výrobku. Výběr správného materiálu je jako výběr dokonalé ingredience do receptu; může rozhodnout o výsledném pokrmu nebo ho zničit!

- Příprava taveniny: Po výběru materiálu je čas na přípravu taveniny. Pelety plastu se vloží do vyhřívaného sudu, kde se roztaví do kašovitého roztaveného stavu. Představte si to jako plastový fondue večírek - všichni jsou zváni a brzy bude horko!

- Vstřikování: Roztavený plast se pak pod vysokým tlakem vstřikuje do formy. Zde se odehrává kouzlo! Stroj vyplní dutinu formy jako injekční stříkačka plnou polevy a materiál získá tvar návrhu. Je to rychlý a efektivní způsob vytváření složitých dílů.

- Chlazení: Po naplnění formy je třeba nechat plast vychladnout a ztuhnout. Během této fáze chlazení zůstává forma uzavřená a drží tvar dílu, zatímco plast chladne a tuhne. Tento krok je klíčový, protože zabraňuje deformaci a zajišťuje, aby si konečný výrobek zachoval přesné rozměry. Představte si to jako čerstvě upečený koláč, který chladne na pánvi, aby si udržel dokonalý tvar.

- Vyhazování: Po vychladnutí se forma otevře a vyhazovací kolíky vytlačí ztuhlý díl z formy. To je velké odhalení! Díl je konečně připraven k vyjmutí a kontrole. Poté se forma uzavře a cyklus začne znovu, jako dobře namazaný stroj.

- Dokončovací práce: Po vysunutí mohou některé díly potřebovat ještě drobné dokončovací práce, například ořezání přebytečného materiálu (tzv. "otřepů") nebo vyhlazení nerovných hran. Tím se zajistí, že konečný výrobek bude vyleštěný a bude splňovat normy kvality.

- Kontrola kvality: Na závěr je každý díl zkontrolován, zda nevykazuje vady, a je zajištěno, že splňuje přesné specifikace. Kontrola kvality je nezbytná pro zachování konzistence, zejména v odvětvích, jako je automobilový průmysl a zdravotnické přístroje, kde je přesnost kritická.

A tady to máte - proces vstřikování, dokonale sehraná řada kroků, která přeměňuje surový plast na funkční a přesné díly používané ve všech oblastech, od výrobků pro domácnost až po špičková technologická zařízení.