Sprøjtestøbning af nylon: Støbning af drømme, ikke kun plast!

Støbning af drømme, ikke kun plast!

I en verden, hvor innovation driver udviklingen, er sprøjtestøbning blevet et stærkt værktøj til at gøre ideer til virkelighed, især når det drejer sig om nylon - et materiale, der er kendt for sin alsidighed, styrke og holdbarhed. Sprøjtestøbning af nylon har revolutioneret forskellige industrier, fra bilindustrien til forbrugsvarer, og gjort det muligt for producenterne at producere komponenter af høj kvalitet i stor skala. Denne artikel dykker ned i nylonsprøjtestøbningens indviklede verden og udforsker dens betydning, de tekniske detaljer i processen og de udfordringer, som producenterne står over for i deres stræben efter perfektion.

I denne artikel vil vi afdække videnskaben og kunsten bag sprøjtestøbning af nylon og undersøge, hvordan varme og tryk arbejder sammen om at skabe indviklede designs ud af simple pellets. Vi giver indsigt i de temperaturer, der kræves til støbning af nylon, den trinvise proces fra råmaterialer til færdige produkter og de almindelige problemer, der kan opstå under produktionen. Derudover vil vi udforske fremtiden for sprøjtestøbning af nylon og overveje, om det er en drøm, der er værd at forfølge, eller et mareridt, som producenterne skal navigere i.

Når denne rejse er slut, vil du ikke kun forstå de tekniske aspekter af nylonsprøjtestøbning, men også sætte pris på den kreativitet og opfindsomhed, der ligger i hvert eneste støbte emne. Uanset om du er en veteran i branchen eller en nysgerrig nybegynder, vil denne udforskning af nylonsprøjtestøbning give dig værdifuld information og måske inspirere dig til at støbe nogle af dine egne drømme - en plastdel ad gangen!

Støbning af drømme: Nylonrevolutionen begynder i dag!

Nylons fremmarch

Historien om nylon starter i slutningen af 1930'erne, da virksomheden DuPont introducerede denne syntetiske polymer som den første helt syntetiske fiber. Nylon blev oprindeligt designet som en erstatning for silke i damestrømper og fik hurtigt opmærksomhed på grund af sin styrke, elasticitet og modstandsdygtighed over for slid. I løbet af årtierne udviklede nylon sig til andet end tekstiler og blev en fast bestanddel i fremstillingen af forskellige industrielle komponenter, emballagematerialer og forbrugsvarer.

I dag blomstrer markedet for sprøjtestøbning af nylon med en anslået vækstrate på 5,8% fra 2021 til 2028, som rapporteret af forskellige brancheanalytikere. Denne vækst er drevet af den stigende efterspørgsel efter lette og holdbare materialer på tværs af sektorer som bilindustrien, rumfart og elektronik. I takt med at bæredygtighed bliver et presserende problem, har nylons genanvendelighed og potentiale for biobaseret produktion gjort det til en attraktiv mulighed for miljøbevidste producenter.

Hvorfor vælge nylon?

Hvad er det så, der gør nylon til det foretrukne materiale til sprøjtestøbning? Svaret ligger i dets unikke egenskaber. Nylon har en fremragende mekanisk styrke, hvilket gør det ideelt til komponenter, der kræver holdbarhed. Den lave friktionskoefficient gør det muligt at få bevægelige dele til at fungere gnidningsløst, hvilket er særligt vigtigt i bilindustrien og industrien. Derudover er nylon modstandsdygtigt over for kemikalier, olier og opløsningsmidler, hvilket yderligere udvider dets anvendelighed.

Nylons alsidighed strækker sig til, at det findes i forskellige kvaliteter, der hver især egner sig til specifikke anvendelser. For eksempel giver glasfyldt nylon forbedret strukturel integritet, hvilket gør det perfekt til tunge komponenter. I mellemtiden kan nylonblandinger, såsom nylon 6/66 eller nylon 12, skræddersys til specifikke egenskaber, fra højere slagfasthed til forbedret fleksibilitet.

Et skift i produktionsparadigmerne

Traditionelt var støbeprocesser lineære og tidskrævende og involverede flere trin, der øgede produktionstiden og -omkostningerne. Men med fremkomsten af avancerede teknikker til sprøjtestøbning af nylon kan producenterne opnå betydelige effektivitetsgevinster. Automatiserede processer kombineret med sofistikeret robotteknologi giver mulighed for hurtige ændringer mellem produktkørsler, hvilket reducerer nedetid og spild.

Desuden har integrationen af Industri 4.0-teknologier ændret producenternes tilgang til sprøjtestøbning af nylon. Smarte sensorer og IoT-enheder (Internet of Things) overvåger støbeprocessen i realtid og leverer værdifulde data, der kan bruges til at optimere produktionsparametrene. Dette skift i retning af forebyggende vedligeholdelse forbedrer ikke kun produktkvaliteten, men minimerer også omkostningerne i forbindelse med udstyrssvigt.

Anvendelser i den virkelige verden

Nylonsprøjtestøbningens alsidighed viser sig i dens mange anvendelsesmuligheder. I bilindustrien bruges nylon til brændstoftanke, elektriske stik og forskellige indvendige komponenter som f.eks. dørhåndtag og gearknopper. Inden for forbrugsgoder støber nylon alt fra køkkenredskaber til sportsudstyr, hvilket viser dets tilpasningsevne til forskellige designs og funktioner.

Et bemærkelsesværdigt eksempel er brugen af nylon i produktionen af letvægtsdele til biler, som hjælper med at forbedre brændstofeffektiviteten. Ved at erstatte tungere materialer med nylon kan producenterne reducere et køretøjs vægt, hvilket fører til lavere emissioner og bedre ydeevne. Denne tendens stemmer overens med bilindustriens stræben efter bæredygtighed, hvilket gør nylon til en vigtig spiller i fremtidens køretøjsdesign.

Udfordringer i horisonten

Selv om udsigterne for nylonsprøjtestøbning er lyse, er der stadig udfordringer. Svingende priser på rå nylonmaterialer og konkurrence fra alternative materialer, såsom metal og kompositter, kan påvirke markedet. Derudover kan det være vanskeligt at sikre ensartet kvalitet i støbte produkter, især med variationer i råmaterialeegenskaber og miljøforhold. Producenterne skal investere i forskning og udvikling for at være på forkant med disse udfordringer og fortsætte med at innovere.

Kort sagt er nylonrevolutionen godt i gang og bringer spændende muligheder og udfordringer med sig. At forstå nylons potentiale inden for sprøjtestøbning er afgørende for producenter, der ønsker at forblive konkurrencedygtige på et marked i udvikling. Når vi bevæger os fremad, er spørgsmålet stadig: Hvordan kan vi udnytte nylons fulde potentiale og fortsætte med at støbe drømme i stedet for blot plast?

Sprøjtestøbning af nylon: Kunsten at trylle med plast

Forståelse af sprøjtestøbning

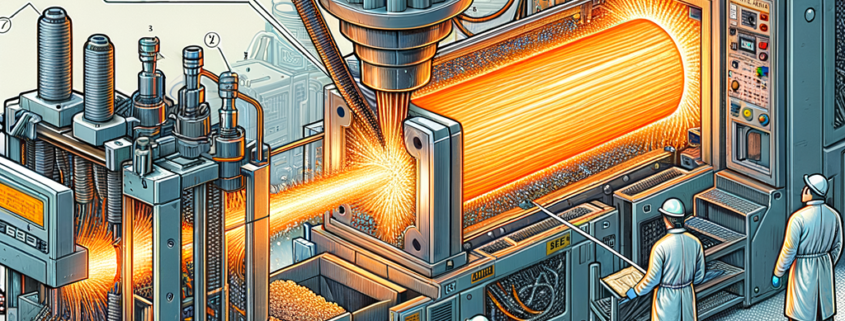

Sprøjtestøbning er en sofistikeret fremstillingsproces, der involverer indsprøjtning af smeltet materiale i en form for at skabe en bestemt form. Processen består af flere vigtige trin: materialeforberedelse, indsprøjtning, afkøling og udstødning. Hvert trin kræver præcision og en dyb forståelse af materialets opførsel, især når man arbejder med nylon.

Til at begynde med skal nylonpiller først tørres, da fugt kan påvirke materialets ydeevne negativt. Når pillerne er tørret, føres de ind i en opvarmet tønde, hvor de smeltes og blandes. Den smeltede nylon sprøjtes derefter ind i en form ved højt tryk, hvor den tager form som den ønskede komponent. Efter tilstrækkelig afkøling åbnes formen, og den færdige del sprøjtes ud.

Videnskaben bag magien

Det, der adskiller sprøjtestøbning af nylon fra andre plastmaterialer, er dets unikke termiske og mekaniske egenskaber. Nylons evne til at absorbere og holde på varmen gør det muligt at støbe komplekse designs, samtidig med at den strukturelle integritet bevares. Denne kvalitet er afgørende for industrier, der kræver præcisionsfremstillede komponenter, som f.eks. rumfart eller medicinsk udstyr.

Desuden spiller nylons krystallinitet en væsentlig rolle for dets støbeadfærd. Forskellige nylonkvaliteter kan udvise varierende grader af krystallinitet, hvilket påvirker, hvordan de afkøles og størkner i formen. Producenter skal overveje disse faktorer, når de vælger den rigtige nylonkvalitet til deres sprøjtestøbeprojekter, da de kan påvirke emnets ydeevne betydeligt.

Styring af formdesignet

At skabe en form til sprøjtestøbning af nylon svarer til at lave en fin skulptur. Designfasen er afgørende, da den ikke kun kan bestemme det endelige produkts æstetik, men også dets funktionalitet. Ingeniører skal overveje faktorer som vægtykkelse, udkastningsvinkler for nem udstødning og kølekanaler for effektiv varmeafledning.

Derudover skal formens materialer vælges omhyggeligt. Værktøjsstål og aluminium er almindelige valg, hver med sine fordele og ulemper. Selvom aluminiumsforme generelt er billigere og giver hurtigere gennemløbstider, kan de måske ikke modstå sliddet fra højvolumenproduktion lige så effektivt som deres modstykker i stål.

Indsprøjtningshastighed: Behovet for hastighed

Hastighed er afgørende ved sprøjtestøbning, og den hastighed, hvormed materialet sprøjtes ind i formen, kan have stor indflydelse på det endelige produkt. Høje indsprøjtningshastigheder kan føre til defekter som skævhed eller ufuldstændig fyldning, mens lave hastigheder kan forlænge cyklustiderne og reducere den samlede produktivitet. At finde den rette balance kræver erfaring og en forståelse af, hvordan nylon opfører sig under forskellige forhold.

Producenter bruger ofte simuleringssoftware til at forudsige flowadfærd og optimere indsprøjtningshastigheden. Ved at modellere indsprøjtningsprocessen kan ingeniører identificere potentielle problemer, før de opstår, hvilket sparer tid og ressourcer under den faktiske produktion. Den slags teknologi er blevet uundværlig i jagten på perfekt støbning.

Kvalitetskontrol: Den sidste grænse

Kvalitetssikring er altafgørende inden for sprøjtestøbning af nylon, da fejl kan føre til dyre tilbagekaldelser og skadet omdømme. Producenterne anvender forskellige testmetoder, herunder visuelle inspektioner, dimensionsmålinger og evalueringer af mekaniske egenskaber, for at sikre, at hver støbt del opfylder strenge kvalitetsstandarder.

En udbredt teknik er brugen af statistisk proceskontrol (SPC), som indebærer overvågning og styring af sprøjtestøbningsprocessen ved hjælp af statistiske metoder. Ved at analysere data fra produktionskørsler kan producenter identificere tendenser og implementere korrigerende handlinger, før der opstår fejl, hvilket yderligere sikrer deres produkters pålidelighed.

Casestudier: Succeshistorier

Flere virksomheder har med succes udnyttet nylonsprøjtestøbning til at forbedre deres produktudbud. For eksempel implementerede en førende bilproducent nylonsprøjtestøbning til produktion af letvægtsbrændstofledninger. Ved at erstatte tungere stålkomponenter med nylon opnåede virksomheden betydelige vægtbesparelser, hvilket forbedrede køretøjets effektivitet og reducerede emissionerne.

Derudover brugte en forbrugerelektronikvirksomhed nylon til sine smartphone-etuier, som krævede en kombination af holdbarhed og æstetik. Ved at bruge glasfyldt nylon producerede virksomheden etuier, der ikke kun beskyttede enhederne, men også appellerede til forbrugerne med deres slanke design. Sådanne succeshistorier illustrerer, hvordan sprøjtestøbning af nylon kan omforme industrier og drive innovation.

Opvarmning: Temperaturer, der får dig til at svede

Vigtigheden af temperaturkontrol

Temperaturen spiller en afgørende rolle i sprøjtestøbningsprocessen for nylon. Både tønde- og formtemperaturen skal kontrolleres omhyggeligt for at sikre optimal smeltning, flow og afkøling af nylon. Hvis temperaturen er for lav, smelter nylonet måske ikke helt, hvilket fører til dårlig fyldning og defekter. Omvendt, hvis temperaturen er for høj, kan materialet nedbrydes, hvilket resulterer i misfarvning og forringede mekaniske egenskaber.

Tøndetemperaturen indstilles typisk til mellem 230 °C og 280 °C (446 °F til 536 °F), afhængigt af den specifikke nylonkvalitet, der anvendes. Det er vigtigt at overvåge denne temperatur nøje, da variationer kan have stor indflydelse på det smeltede materiales viskositet. Korrekt styring af tøndetemperaturen sikrer ikke kun ensartet kvalitet, men forbedrer også produktionseffektiviteten ved at minimere cyklustiderne.

Afkøling: Den ubesungne helt

Afkøling er lige så vigtig som opvarmning i sprøjtestøbningsprocessen. Når nylonet er sprøjtet ind i formen, skal det afkøles for at størkne til den ønskede form. Kølehastigheden kan påvirke den støbte dels dimensionsstabilitet, overfladefinish og mekaniske egenskaber. Derfor skal ingeniører omhyggeligt designe kølekanaler i formen for at lette ensartet afkøling og undgå vridning eller deformation.

Afkølingstiden kan variere afhængigt af tykkelsen og kompleksiteten af det emne, der skal støbes. Tyndvæggede komponenter kræver måske kun et par sekunders afkøling, mens tykkere dele kan have brug for flere minutter. Producenter udfører ofte kølesimuleringer for at optimere formdesign og sikre, at varmen spredes jævnt og effektivt.

Opretholdelse af konsistens: Nøglen til succes

Det kræver omhyggelig planlægning og overvågning at opretholde ensartede temperaturer under hele sprøjtestøbningsprocessen. Producenter anvender ofte avancerede temperaturkontrolsystemer, der bruger termoelementer og varmelegemer til at opnå præcis temperaturstyring. Sådanne systemer kan integreres med maskinstyringen og muliggøre justeringer i realtid baseret på feedback fra støbeprocessen.

Derudover kan brugen af dataanalyse give værdifuld indsigt i temperaturtendenser og -variationer. Ved at analysere historiske data kan producenter identificere mønstre og justere deres processer i overensstemmelse hermed, hvilket sikrer ensartet kvalitet og ydeevne i deres støbte dele.

Temperaturrelaterede defekter: En advarende fortælling

Temperaturrelaterede fejl kan være producentens værste mareridt. Utilstrækkelig smeltning kan føre til korte skud eller ufuldstændige fyldninger, mens for høje temperaturer kan forårsage splay, en defekt, der er kendetegnet ved striber eller pletter på overfladen af den støbte del. Producenter skal være på vagt, da disse fejl kan kompromittere det endelige produkts integritet og æstetik.

Et eksempel på et temperaturrelateret problem er det fænomen, der kaldes "termisk nedbrydning". Hvis nylon udsættes for alt for høje temperaturer i længere perioder, kan det nedbrydes, hvilket resulterer i tab af mekanisk styrke og klarhed. For at mindske denne risiko skal producenterne overholde de anbefalede forarbejdningstemperaturer og bruge tørreteknikker for at minimere fugtindholdet i nylonpillerne.

Fremtiden for temperaturstyring

I takt med at teknologien fortsætter med at udvikle sig, gør metoderne til at styre temperaturen i nylonsprøjtestøbning det også. Nye teknologier som infrarød opvarmning og laserbaseret temperaturovervågning lover godt for en bedre temperaturstyring. Disse innovationer kan forbedre effektiviteten og reducere spild ved at sikre, at hvert trin i støbeprocessen udføres med præcision.

Desuden er integrationen af kunstig intelligens (AI) i temperaturstyringssystemer på vej. AI-algoritmer kan analysere realtidsdata fra støbeprocessen for at forudsige optimale temperaturindstillinger, hvilket resulterer i forbedret konsistens og kvalitet. Efterhånden som disse teknologier modnes, vil producenterne være bedre rustet til at styre den komplekse temperaturstyring i nylonsprøjtestøbning.

Fra pellets til perfektion: Støbemagien folder sig ud

Forberedelse af pellets

Rejsen fra pellets til støbte produkter begynder med materialeforberedelse. Nylonpiller skal tørres omhyggeligt for at fjerne fugt, som kan påvirke materialets ydeevne negativt under støbning. Tørring sker typisk i opvarmede ovne eller tørremidler, hvor pellets holdes ved specifikke temperaturer i forudbestemte tidsrum.

Tørringsprocessen er afgørende, da selv små mængder fugt kan føre til hydrolyse - en kemisk reaktion, der nedbryder polymerkæderne i nylon. Denne nedbrydning kan kompromittere de støbte deles mekaniske egenskaber, hvilket resulterer i lavere styrke og holdbarhed. Producenterne skal nøje overvåge fugtniveauerne og følge anbefalingerne for tørring baseret på den specifikke nylonkvalitet, der anvendes.

Injektionsprocessen

Når nylonpillerne er blevet tørret ordentligt, føres de ind i sprøjtestøbemaskinen. Maskinens cylinder opvarmer pellets til deres smeltepunkt og skaber et tyktflydende materiale, der er klar til indsprøjtning. Denne fase er kendetegnet ved et højt tryk, da den smeltede nylon sprøjtes ind i formhulrummet med hastigheder, der kan overstige 300 mm/s.

Indsprøjtningsprocessen kræver præcis kontrol for at sikre, at formen fyldes ensartet. Ingeniører skal overveje faktorer som indsprøjtningshastighed, tryk og holdetid for at optimere støbecyklussen. En forkert udført indsprøjtning kan føre til defekter som f.eks. luftfælder eller ufuldstændige fyldninger, hvilket kan gå ud over kvaliteten af det færdige produkt.

Afkøling og størkning

Når den smeltede nylon har fyldt formhulrummet, begynder afkølingen. Køleprocessen er kritisk, da den omdanner det tyktflydende materiale til en fast tilstand. Ingeniører skal afbalancere køletiden med produktionseffektiviteten, da længere køletider kan forlænge cyklustiderne og reducere det samlede output.

Designet af kølesystemet i formen er altafgørende. Kølekanalerne skal placeres strategisk for at fremme en ensartet varmeafledning og sikre, at alle områder af formen afkøles med samme hastighed. Hurtig afkøling kan føre til skævheder eller revner, mens langsom afkøling kan resultere i ujævn krympning og unøjagtigheder i dimensionerne.

Udkastning: Sandhedens øjeblik

Når den støbte del er tilstrækkeligt afkølet, åbnes formen, og det færdige produkt skubbes ud. Denne fase ledsages ofte af et lettelsens suk, da producenterne håber, at deres omhyggelige planlægning og udførelse har båret frugt. Udstødningsmekanismen skal være designet til at minimere stress på emnet og sikre, at der ikke opstår fejl i denne kritiske fase.

Almindelige udstødningsmetoder omfatter mekaniske ejektorer, luftudstødning og hydrauliske systemer. Hver metode har sine fordele og ulemper, afhængigt af den støbte dels kompleksitet og finesse. For eksempel kan sarte dele kræve mere skånsomme udstødningsmetoder for at undgå skader, mens større komponenter kan have gavn af mere robuste systemer.

Kvalitetssikring: Det sidste tjek

Efter udstødning gennemgår de støbte dele strenge kvalitetskontroller for at sikre, at de opfylder specifikationerne. Denne fase kan omfatte visuelle inspektioner, dimensionsmålinger og test af mekaniske egenskaber. Eventuelle fejl, der identificeres under denne proces, kan føre til omarbejdning eller skrotning, hvilket understreger vigtigheden af grundig kvalitetssikring.

Producenter implementerer ofte kvalitetskontrolprotokoller, der omfatter statistiske prøvetagningsteknikker. Ved at teste et repræsentativt udvalg af dele kan producenterne vurdere den overordnede kvalitet og træffe informerede beslutninger om procesjusteringer. Denne proaktive tilgang hjælper med at opretholde høje standarder og sikrer, at kun de bedste produkter når ud på markedet.

Casestudier: Opnåelse af perfektion

Flere bemærkelsesværdige casestudier viser den vellykkede rejse fra pellets til perfektion inden for sprøjtestøbning af nylon. For eksempel udviklede en producent af medicinsk udstyr en nylonkomponent til et kirurgisk instrument, der krævede både præcision og holdbarhed. Ved at bruge avanceret simuleringssoftware optimerede teamet formdesign og forarbejdningsparametre, hvilket resulterede i et fejlfrit slutprodukt.

En anden succeshistorie handler om en sportsartikelvirksomhed, der brugte nylonsprøjtestøbning til letvægtscykelstel. Ved omhyggeligt at vælge den rette nylonkvalitet og optimere støbeprocessen opnåede virksomheden en betydelig vægtreduktion uden at gå på kompromis med styrken. Sådanne casestudier illustrerer nylonsprøjtestøbningens transformerende kraft i forhold til at opnå funktionelle produkter af høj kvalitet.

Fejlfinding: Når dine drømme ikke helt går i opfyldelse

Almindelige problemer med sprøjtestøbning af nylon

På trods af de bedste planer støder producenterne ofte på udfordringer under nylonsprøjtestøbningsprocessen. Almindelige problemer omfatter korte skud, vridning, flash og overfladefejl som f.eks. spredning eller misfarvning. Det er vigtigt at forstå disse problemer og deres grundlæggende årsager for at kunne løse dem effektivt.

Korte skud opstår, når formhulrummet ikke er helt fyldt, hvilket resulterer i ufuldstændige dele. Dette problem kan opstå på grund af utilstrækkeligt indsprøjtningstryk, utilstrækkeligt materialeflow eller forkerte temperaturindstillinger. At diagnosticere den underliggende årsag er afgørende for at forhindre fremtidige forekomster.

Forvrængning: En frygtindgydende fjende

Vridning er en anden hyppig udfordring ved sprøjtestøbning af nylon. Når støbte dele afkøles ujævnt, kan de deformeres, hvilket fører til unøjagtigheder i dimensionerne. Vridning kan påvirkes af faktorer som afkølingshastigheder, formdesign og materialeegenskaber.

For at mindske vridning skal producenterne sikre, at kølesystemet fremmer ensartet varmeafledning. Derudover kan optimering af formdesignet med passende trækvinkler og funktioner hjælpe med at minimere spændingskoncentrationer, der bidrager til vridning.

Flash: En plage, der skal undgås

Flash, det uønskede overskydende materiale langs støbeformens skillelinjer, er et irritationsmoment, der kan påvirke både æstetik og funktionalitet. Problemet opstår ofte på grund af for højt indsprøjtningstryk eller forkert indstillede forme. For at afhjælpe flash kan producenterne reducere sprøjtetrykket, justere formens justering og sikre korrekt udluftning.

Teknikker til fejlfinding

For at løse problemerne effektivt kan producenterne bruge forskellige teknikker. Root cause analysis (RCA) er en systematisk tilgang, der involverer identifikation af de underliggende årsager til problemer og implementering af korrigerende handlinger. Værktøjer som fiskebensdiagrammer og Pareto-diagrammer kan hjælpe i denne proces, så teams kan visualisere og prioritere problemer.

Derudover kan regelmæssig maskinvedligeholdelse og kalibrering af udstyr være med til at forhindre, at der opstår problemer i første omgang. Forebyggende vedligeholdelsesplaner, der omfatter rutinemæssige inspektioner og justeringer, er afgørende for at opretholde maskinens ydeevne og producere støbte dele af høj kvalitet.

Dataanalysens rolle

Integrationen af dataanalyse i fejlfindingsprocesser har revolutioneret producenternes tilgang til problemløsning. Ved at analysere produktionsdata i realtid kan producenterne identificere tendenser og afvigelser, der kan indikere potentielle problemer. Denne proaktive tilgang gør dem i stand til at træffe informerede beslutninger og implementere korrigerende handlinger, før problemerne eskalerer.

Hvis der f.eks. opdages en pludselig stigning i antallet af defekte dele, kan producenterne hurtigt undersøge produktionsparametrene og identificere potentielle årsager. Denne reaktionsevne forbedrer den overordnede kvalitet og øger effektiviteten i sprøjtestøbningsprocessen.

At lære af fejl

I den komplekse verden af nylonsprøjtestøbning er det ikke alle forsøg, der giver succes. Men hver eneste fiasko giver mulighed for vækst og læring. Ved at foretage grundige efteranalyser af produktionskørsler, der har givet problemer, kan producenterne uddrage værdifulde indsigter, som de kan bruge i fremtidige processer.

At dele fejlhistorier i organisationer kan fremme en kultur med løbende forbedringer og opmuntre teams til at innovere og eksperimentere. På den måde kan producenter, selv når drømmene ikke helt går i opfyldelse, gøre udfordringer til springbræt til perfektion.

Fremtidens støbning: Nylon-drømme eller plastik-mareridt?

Indvirkningen af bæredygtighed

I takt med at verden bliver mere og mere opmærksom på miljøspørgsmål, er fremtiden for sprøjtestøbning af nylon tæt forbundet med bæredygtighed. Plastindustrien er i søgelyset for sin rolle i forurening og affald, hvilket får producenterne til at søge miljøvenlige alternativer og metoder.

Nylon, især når det stammer fra vedvarende kilder, har potentiale til at opfylde bæredygtighedsmålene. Bionedbrydeligt nylon er på vej frem på markedet og tilbyder et grønnere alternativ til traditionelt oliebaseret nylon. Disse innovationer giver producenterne mulighed for at imødekomme miljøbevidste forbrugere og samtidig bidrage til en mere bæredygtig fremtid.

Fremkomsten af 3D-printning

Teknologiske innovationer former også fremtiden for nylonstøbning. Fremkomsten af additiv fremstilling, eller 3D-print, har åbnet nye muligheder for at producere nylonkomponenter. Mens traditionel sprøjtestøbning stadig er en god metode til produktion af store mængder, giver 3D-print fleksibilitet og tilpasning til små mængder eller komplekse designs.

Producenter udforsker i stigende grad hybride tilgange, der kombinerer sprøjtestøbning og 3D-print, så de kan udnytte begge teknologiers styrker. Denne tendens giver mulighed for hurtig prototyping og produktion af komplicerede dele, der kan være udfordrende at opnå ved hjælp af traditionelle metoder.

Automatisering og industri 4.0

Integrationen af automatisering og Industri 4.0-principper i sprøjtestøbning af nylon er klar til at revolutionere produktionslandskabet. Intelligente fabrikker, der er udstyret med sammenkoblede maskiner og dataanalyse i realtid, kan forbedre produktiviteten og kvaliteten og samtidig reducere omkostningerne.

Automatiserede systemer kan overvåge og justere produktionsparametre i realtid, hvilket sikrer optimal ydeevne. Denne grad af automatisering minimerer menneskelige fejl og gør det muligt for producenterne at skalere produktionen effektivt og imødekomme den stadigt stigende efterspørgsel efter nylonkomponenter på tværs af forskellige brancher.

At navigere i lovgivningsmæssige udfordringer

Mens producenterne stræber efter at innovere, skal de også navigere i lovgivningsmæssige udfordringer i forbindelse med materialer og processer. Strengere regler omkring miljøpåvirkning og produktsikkerhed er ved at omforme branchen. Producenterne skal være informerede og tilpasningsdygtige og sikre, at de overholder reglerne, samtidig med at de forfølger deres mål om innovation.

Samarbejde mellem branchens interessenter, herunder producenter, myndigheder og forskningsinstitutioner, kan fremme udviklingen af bæredygtige metoder og materialer, der lever op til lovmæssige standarder og samtidig fremmer sprøjtestøbning af nylon.

Vejen frem: En blanding af drømme og virkelighed

Fremtiden for sprøjtestøbning af nylon er meget lovende, men den byder også på udfordringer, som producenterne må tage op. Når de navigerer i kompleksiteten af bæredygtighed, teknologiske fremskridt og lovkrav, skal industrien forblive smidig og fremadskuende.

Ved at omfavne innovative tilgange og fremme en kultur med løbende forbedringer kan producenterne ikke bare støbe plast, men også en lysere og mere bæredygtig fremtid. Rejsen med nylonsprøjtestøbning er en rejse med transformation og modstandskraft - en bestræbelse på at gøre drømme til virkelighed, mens man overvinder forhindringer undervejs.

Konklusion

Sprøjtestøbning af nylon er mere end bare en fremstillingsproces; det er et vidnesbyrd om menneskelig kreativitet, opfindsomhed og modstandsdygtighed. Fra silkestrømpernes tid til de moderne anvendelser inden for bilindustrien, rumfart og forbrugsvarer har nylon skabt sig en niche som et alsidigt og holdbart materiale. Da vi udforskede processens finurligheder, afdækkede vi kunsten og videnskaben bag omdannelsen af simple pellets til produkter af høj kvalitet, der former vores hverdag.

Rejsen fra støbedrømme til perfektion er brolagt med udfordringer, lige fra temperaturkontrol til fejlfinding. Alligevel er det netop disse udfordringer, der driver innovation og løbende forbedringer i branchen. Integrationen af avancerede teknologier som dataanalyse og automatisering er ved at omforme landskabet for sprøjtestøbning af nylon, så producenterne kan forbedre effektiviteten og kvaliteten og samtidig reducere deres miljøpåvirkning.

Når vi ser på fremtiden, er det tydeligt, at nylonsprøjtestøbningsindustrien står ved en skillevej. Med bæredygtighed i centrum må producenterne tilpasse sig og udvikle sig ved at udforske miljøvenlige alternativer og innovative fremgangsmåder, der stemmer overens med forbrugernes forventninger. Fremkomsten af additiv fremstilling og Industri 4.0-teknologier giver spændende muligheder for vækst og transformation, så producenterne kan udnytte nylons fulde potentiale og samtidig støbe en bedre fremtid.

Afslutningsvis vil jeg sige, at uanset om du er en veteran i branchen, en nysgerrig nybegynder eller blot en person, der sætter pris på skønheden i veludførte produkter, så inviterer nylonsprøjtestøbningens verden dig til at drømme stort. Tag imod udfordringerne, fejr succeserne, og fortsæt samtalen om, hvordan vi kan forme fremtidens produktion - en støbt del ad gangen. Så værsgo, lad fantasien få frit løb, for inden for nylonsprøjtestøbning er mulighederne lige så ubegrænsede som dine drømme!

Skriv en kommentar

Vil du deltage i diskussionen?Du er velkommen til at bidrage!