Klarer Kunststoff-Spritzguss

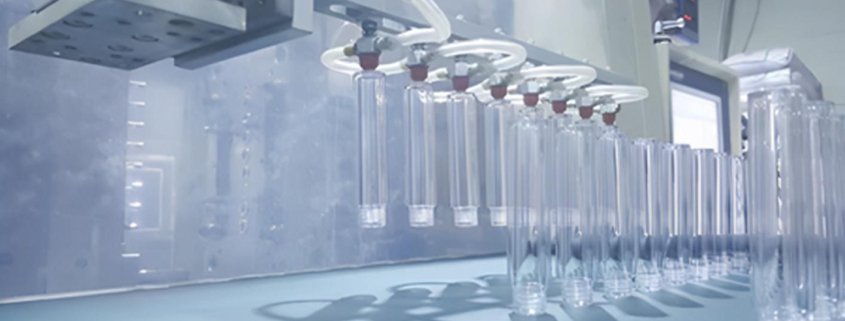

Spritzgießen von klarem Kunststoff und seine Anwendungen

Der weltweite Markt für spritzgegossene Kunststoffe wächst schnell. Einer Studie zufolge hatte der Markt im Jahr 2023 einen Wert von 387,51 Mrd. USD. Bis 2032 wird ein Anstieg auf 561,58 Mrd. USD prognostiziert. Klarsicht-Spritzguss ist ein Verfahren zur Herstellung transparenter Kunststoffgegenstände. Wir beleuchten daher den Prozess und die Vorteile von Klarer Kunststoff-Spritzguss im Detail.

Was ist Klarer Kunststoff-Spritzguss?

In unserem täglichen Leben verwenden wir viele transparente Kunststoffprodukte. Diese Produkte sind Brillengläser, Fenster, Helme usw. Haben Sie sich jemals gefragt, wie diese Produkte geformt werden? Sie werden durch ein anderes Verfahren hergestellt, das als Klarsicht-Spritzgießen bekannt ist. Bei diesem Verfahren werden verschiedene Materialien verwendet, z. B. Polycarbonat, Polymethylmethacrylat und hochdichtes Polyethylen. Sie können jedes Material wählen, das den Anforderungen des Benutzers entspricht. Daher erfordert dieses Verfahren eine sorgfältige Auswahl des Materials und eine spezielle Ausrüstung. Außerdem ist eine Temperaturkontrolle erforderlich, um sicherzustellen, dass die Produkte nur minimale Fehler aufweisen.

Häufig verwendete Materialien in Klarer Kunststoff-Spritzguss:

Beim Klarsicht-Spritzgießen werden verschiedene Materialien verwendet. Lassen Sie uns über einige der am häufigsten verwendeten Materialien sprechen.

1. Acryl(PMMA)

Acryl ist eine andere Bezeichnung für Polymethylmethacrylat. Es ist ein ungiftiges Material. Es ist UV-beständig. Außerdem hat es eine ausgezeichnete Lichtdurchlässigkeit. Es hat den Nachteil, dass es spröde ist. Wir können es jedoch polieren, um die Sprödigkeit zu verringern. Erfahren Sie mehr über PMMA-Spritzgießen.

2. Polykarbonat

Polycarbonat ist ein hitzebeständiges Material. Diese Eigenschaft macht es ideal für die Verwendung in Hitzeschilden. Es wird auch zur Herstellung von Schutzbrillen verwendet. Außerdem ist das Material klar und durchsichtig. Allerdings ist es ein etwas kostspieliges Material. Erfahren Sie mehr über Polycarbonat-Spritzgießen.

3. Hochdichtes Polyethylen

Durch hohen Druck und hohe Temperaturen wird Erdöl in hochdichtes Polyethylen umgewandelt. Es kann leicht in verschiedene Formen gebracht werden. Es wird für die Massenproduktion von Behältern und Rohren verwendet. Es ist kein giftiges Material. Daher können auch Lebensmittelbehälter daraus hergestellt werden.

Schritt-für-Schritt-Prozess der Klarer Kunststoff-Spritzguss:

Jetzt haben Sie ausreichende Informationen über das Spritzgießen. Lassen Sie uns also das komplette Verfahren Schritt für Schritt im Detail besprechen.

1. Formenbau

Der allererste Schritt besteht darin, eine Form zu erstellen, die auf der gewünschten Form und Größe des Kunststoffteils basiert. Daher legen wir zunächst die Geometrie der Form fest, die Kavitäten, Kerne und Angüsse umfasst. Zu den am häufigsten verwendeten Materialien gehören Stahl und Aluminium. Andererseits kann die Form auch durch Verfahren wie Gießen, maschinelle Bearbeitung oder 3D-Druck hergestellt werden. Wir können auch computergestützte Konstruktionssoftware (CAD) verwenden, um eine vollständig ausgerichtete Form zu entwerfen.

2. Auswahl des Materials

Beim Spritzgießen verwenden wir je nach unseren Anforderungen verschiedene Materialien. Achten Sie auf Eigenschaften wie Festigkeit, Flexibilität und Schmelzpunkt, bevor Sie das Kunststoffmaterial auswählen. Sie können die Kunststoffpellets oder -granulate von Ihrem Lieferanten beziehen. Falls erforderlich, können Sie dem Material Zusätze oder Farbstoffe beifügen. Achten Sie darauf, das Material zu trocknen, um jegliche Feuchtigkeit zu entfernen. Sie können einen Trockner verwenden, um den Feuchtigkeitsgehalt zu minimieren. Das Trocknen des Materials ist wichtig, um Risse und kleine Blasen zu vermeiden. Dadurch werden Mängel an den fertigen Teilen vermieden.

3. Auswahl der Maschine

Jetzt sind Sie mit der Materialauswahl fertig. Der nächste Schritt ist nun die Auswahl einer Spritzgießmaschine. Wählen Sie die Maschine entsprechend der Größe und dem Material des Teils aus. Richten Sie das Werkzeug in der Schließeinheit der Maschine ein. Schließen Sie die hydraulischen und elektrischen Systeme der Maschine an. Sie können auch die Temperatur und den Druck der Maschine nach Ihren Bedürfnissen einstellen.

4. Einspritzen des Materials

Geben Sie das Kunststoffmaterial in den Trichter der Maschine. Danach erhitzen Sie den Stoff, bis er schmilzt. Normalerweise erhitzen wir das Material mit dem Zylinder und der Schnecke der Maschine. Verwenden Sie die Düse und das Kanalsystem, um den geschmolzenen Kunststoff in den Formhohlraum zu spritzen. Der Kunststoff wird mit einem hohen Druck von etwa 500-1500 psi eingespritzt. Er bewegt sich durch die Angusskanäle, bevor er in den Formhohlraum gelangt. Während sich die Schnecke dreht, breitet sich das Kunststoffmaterial aus. Der Kunststoff schmilzt und vermischt sich unter extremen Temperaturen und Druck. Stellen Sie sicher, dass die Form gefüllt ist. Dadurch werden Fehler vermieden und der Kunststoff erhält eine gleichmäßige Qualität.

5. Kühlung des Kunststoffs

Die Formmaschinen haben Kühlkanäle, die Wasser und Öl enthalten. Sie helfen bei der Kühlung des Kunststoffs in der Form und haben eine typische Kühlzeit von 10-60 Sekunden. Außerdem hängt die Zeit vom Material und der Dicke des Kunststoffs ab. Eine ordnungsgemäße Kühlung gewährleistet eine gleichmäßige Kunststoffstruktur.

6. Auswerfen des Kunststoffs

Schließlich wird das Kunststoffmaterial abgekühlt. Jetzt können Sie es auswerfen. Auswerferstifte drücken den fertigen Kunststoff aus der Form, während sich diese öffnet. Danach legen wir die Form auf ein Förderband oder einen Lagerplatz.

7. Beschneiden

Wir verwenden Beschneidungswerkzeuge, um den überschüssigen Kunststoff vom fertigen Material zu entfernen. Wir reinigen den vorbereiteten Kunststoff mit Lösungsmitteln. Danach trocknen wir ihn mit Methoden wie Blasen. Anschließend prüfen wir das Teil auf Qualitätsprobleme. Die Teile werden physikalischen und mechanischen Prüfungen unterzogen, um die Maßhaltigkeit zu gewährleisten. Jetzt ist es bereit für den Versand an die Kunden.

Häufige Defekte beim Spritzgießen von klarem Kunststoff

Hier ist eine kurze Tabelle für die eindeutigen Spritzgießfehler

Defekt | Verursacht | Mögliche Lösungen |

Durchfluss-Linien | Ungleichmäßiger Fluss der Kunststoffschmelze, zu niedrige Werkzeugtemperatur, zu hohe Einspritzgeschwindigkeit | Erhöhen der Werkzeugtemperatur, Anpassen der Einspritzgeschwindigkeit, Optimieren der Anschnittposition und der Konstruktion |

Schweißnähte (Stricknähte) | Das Zusammentreffen von Schmelzfronten während der Einspritzung, unzureichender Druck oder Temperatur | Erhöhen Sie den Einspritzdruck, erhöhen Sie die Werkzeugtemperatur und ändern Sie die Teilekonstruktion, um das Auftreten von Bindenähten zu minimieren. |

Waschbecken (Waschbeckenmarkierungen) | Unterschiedliche Kühlraten und unzureichender Packungsdruck | Erhöhen Sie den Packdruck und die Packzeit, ändern Sie die Position und Größe der Anschnitte und konstruieren Sie dickere Querschnitte in kritischen Bereichen. |

Luftblasen (Air Traps) | Lufteinschluss während der Formgebung und unzureichende Entlüftung | Verbesserung der Werkzeugentlüftung, Optimierung der Einspritzparameter und Verwendung von Materialien mit besseren Fließeigenschaften |

Trübung oder Dunst | Schlechte Materialtrocknung oder Verunreinigung, ungleichmäßige Schmelztemperatur | Achten Sie auf eine ordnungsgemäße Materialhandhabung und -trocknung, halten Sie die Schmelztemperatur konstant und verwenden Sie bei Bedarf Materialien mit optischer Qualität. |

Schlieren oder Kratzer | Unvollkommenheiten der Form oder des Werkzeugs, Verunreinigungen oder Ablagerungen im Formhohlraum | Regelmäßige Reinigung und Politur der Formen, Inspektion und Wartung der Werkzeuge und Verwendung geeigneter Formtrennmittel |

Verzug | Ungleichmäßige Abkühlung oder Schrumpfung, unsachgemäßer Auswurf | Optimierung der Kühlkanäle, Verwendung einheitlicher Wandstärken, Anpassung der Ausstoßparameter und der Reihenfolge |

Maßliche Variationen | Uneinheitliche Kühlraten, unsachgemäße Konstruktion oder Wartung der Form | Gewährleistung einer gleichmäßigen Formtemperatur, strenge Kontrolle der Verarbeitungsparameter und regelmäßige Inspektion und Wartung der Formen |

Vorteile des Kunststoffspritzgießens

Jetzt kennen Sie den gesamten Ablauf des Spritzgießprozesses. Lassen Sie uns also die Vorteile dieses Verfahrens erläutern. Hier sind einige der Vorteile:

1. Genaue Form

Beim Clear Injection Molding werden Teile mit exakten Formen und Größen hergestellt. Außerdem sind die hergestellten Teile resistent gegen Chemikalien und Kratzer. Außerdem sind die Kunststoffteile transparent und klar. Daher wird Kunststoff in Geräten verwendet, bei denen Sichtbarkeit wichtig ist.

2. Kosteneffizient

Es ist ein budgetfreundliches Verfahren. Es produziert große Kunststoffteile zu einem erschwinglichen Preis. Daher ist es eine attraktive Option für Existenzgründer und kleine Unternehmen.

3. Geringe Wartung

Der im Spritzgießverfahren hergestellte Kunststoff ist wartungsarm. Wie bereits erwähnt, werden dabei klare Kunststoffe hergestellt. Die klaren Kunststoffe sind leichter als andere Materialien. Sie sind auch leicht zu reinigen. Außerdem sind klare Kunststoffe gute Isolierstoffe. Sie eignen sich daher für elektrische Geräte.

4. Breite Palette an Materialauswahl

Das Kunststoffspritzgießen eignet sich sehr gut für die Verarbeitung verschiedener Materialien mit unterschiedlichen Eigenschaften. Dazu können Thermoplaste, Elastomere und Duroplaste gehören. Außerdem ist das Verfahren vielseitig und ermöglicht es den Herstellern, die Materialien entsprechend ihren Anforderungen auszuwählen, z. B. in Bezug auf Festigkeit, Flexibilität, Hitzebeständigkeit und mehr.

5. Minimaler Materialabfall und geringe Umweltbelastung

Dieses Verfahren trägt dazu bei, dass nur wenig Abfallmaterial anfällt. Der überschüssige Kunststoff kann oft nachgemahlen und dann recycelt werden. Moderne Verfahren konzentrieren sich auch auf die Senkung des Energieverbrauchs. Außerdem arbeiten sie an der Verringerung der Emissionen während der Produktion, so dass dieses Verfahren zu einer umweltfreundlicheren Option werden kann.

Nachteile des Kunststoffspritzgießens:

Das Kunststoffspritzgießen hat auch einige Nachteile. Lassen Sie uns diese hier besprechen.

1. Hohe Anschaffungskosten für Werkzeuge und Ausrüstung

Die anfänglichen Kosten für Werkzeuge und Ausrüstung sind bei diesem Verfahren im Vergleich zu anderen Produkten hoch. Der Formenbau ist der teuerste Teil des Spritzgießens, bei dem der Konstrukteur beim ersten Entwurf und der Herstellung der Formen und Werkzeuge viel Geld ausgeben muss. Diese Kosten können mitunter sehr hoch sein, insbesondere wenn nur wenige Produkte hergestellt werden sollen oder wenn der Platz in den Behältern ungenutzt ist.

2. Beschränkungen der Konstruktion

Wie bei jeder Art von Herstellungsverfahren gibt es jedoch auch beim Spritzgießen Einschränkungen bei den Designs, die mit der Form hergestellt werden können. So können beispielsweise dünne Wände wünschenswert sein, wenn eine gleichmäßige Wandung erforderlich ist. Sie ermöglichen einen gleichmäßigen Fluss des geschmolzenen Materials rundherum und vermeiden die Bildung von Defekten. Wenn die Teilegeometrien klein und kompliziert sind, kann es auch mehr Hinterschneidungen oder kleine Details in der Form geben, die erfasst werden müssen. Das macht das Verfahren komplizierter und teurer.

3. Vorlaufzeit für Werkzeugbau

Der Prozess des Entwurfs und der Konstruktion dieser Formen ist in der Regel langwierig, und eine solche Form kann Wochen oder sogar Monate dauern, je nach Komplexität und Größe der Form. Dies kann auch die Produktanpassung, die Reaktionszeit auf Markttrends und die Gesamtvorlaufzeit bis zum Beginn der Produktion verringern.

4. Materialbeschränkungen und Kompatibilität

Das Spritzgießen bietet ein Substrat für eine große Anzahl von Materialtypen. Jedes Material hat jedoch seine eigenen Merkmale und Schwächen. Die allgemeine Herstellung des Materials kann verschiedene Risiken mit sich bringen, wie z. B. Verformung und Degradation, oder besondere Bedingungen für die Verarbeitung erfordern. Die Auswahl der richtigen Materialart ist sehr wichtig und beeinflusst die Produktionskosten und die Effektivität.

5. Herausforderungen bei der Qualitätskontrolle

Die Qualität des Produkts muss während des gesamten Prozesses auf demselben Niveau gehalten werden. Dies lässt sich durch die Kontrolle von Parametern wie Temperatur, Druck und Abkühlgeschwindigkeit des Materials erreichen. Wenn sich diese Parameter ändern, kann es zu Problemen wie Einfallstellen, Verformungen oder Problemen mit der Maßhaltigkeit kommen.

Herausforderungen beim Spritzgießen von klarem Kunststoff

Wie wir alle wissen, hat jedes Verfahren Vorteile und Herausforderungen. Lassen Sie uns also über die Nachteile sprechen

- Fließlinien: Geschmolzener Kunststoff bewegt sich in der Form mit unterschiedlicher Geschwindigkeit. Daher verdickt sich das Harz unterschiedlich schnell. Infolgedessen entstehen auf der Oberfläche eines Formteils sichtbare Linien. Ihr Aussehen zeigt an, dass die Einspritzgeschwindigkeit oder der Druck zu niedrig ist.

- Schweißnähte: Schweißlinien werden auch als Stricklinien bezeichnet. Sie entstehen, wenn zwei Fließfronten ineinander übergehen. Sie entstehen durch eine Unterbrechung des Kunststoffflusses. Sie treten meist um Löcher herum auf. Schweißlinien sind deutlicher als Fließlinien.

- Verdrehungen in fertigem Kunststoff: Kunststoffverformung bedeutet Biegungen und Kurven, die in fertige Kunststoffe. Sie entstehen durch eine unsachgemäße Abkühlung der Form. Wir können diese Verdrehungen minimieren, indem wir für eine angemessene Kühlzeit sorgen.

- Delamination der Oberfläche: Manchmal ist die Oberflächenschicht von den darunter liegenden Schichten getrennt. Dies ist auf eine zu hohe Einspritzgeschwindigkeit oder einen zu hohen Druck zurückzuführen. Verunreinigungen und Feuchtigkeit auf der Formoberfläche sind eine weitere Ursache für Delaminierung. Die Oberfläche kann aufgrund der Delamination rau und blasig werden.

- Sinkende Markierungen: Das Kunststoffmaterial kann beim Abkühlen schrumpfen. Dies liegt daran, dass der äußere, dickere Teil länger zum Abkühlen braucht, so dass sich der innere Teil zusammenziehen kann. Infolgedessen entstehen Vertiefungen auf der fertigen Kunststoffoberfläche. Diese werden als Einfallstellen bezeichnet. Sie können durch eine ausreichende Abkühlzeit minimiert werden.

- Die Klarheit bewahren: Für die Bildung von klarem Kunststoff ist eine optimale Temperatur erforderlich. Extreme Temperaturen können zu Verfärbungen führen. Hohe Temperaturen führen also zu Spannungen. Infolgedessen wird die Transparenz des Kunststoffs beeinträchtigt.

Anwendungen von Klarer Kunststoff-Spritzguss

Klarer Kunststoffspritzguss Das Spritzgießen Prozess hat viele Anwendungen. Es stellt klare Kunststoffbecher, -teller, -schalen und -behälter her. Daher spielt es eine Rolle in der Lebensmittel- und Getränkeindustrie. In ähnlicher Weise werden auch Kunststoffstühle und -ornamente hergestellt. Darüber hinaus spielt es eine Rolle bei Automobilkomponenten und elektronischen Bauteilen. Es wird auch in medizinischen Geräten und Konsumgütern verwendet.

Schlussfolgerung

Zusammengefasst, Klarer Kunststoff-Spritzguss hochwertige Kunststoffe herstellt. Zu diesen Rohstoffen können auch Acrylate gehören, Polypropyleneund Polycarbonate. Das Verfahren besteht darin, das Material auszuwählen und es in die Maschine einzuspritzen. Danach wird das Material in die Maschine eingespritzt. Nachdem es die gewünschte Form erreicht hat, wird es ausgeworfen. Die Erzielung einer genauen Form und die Kosteneffizienz sind die Hauptvorteile des Verfahrens. Es hat aber auch Nachteile wie Bindenähte und Fließlinien. Außerdem wird es in der Medizin-, Automobil-, Elektronik- und anderen Industrien eingesetzt.

Häufig gestellte Fragen:

Welches Material ist am besten geeignet für klarer Kunststoff-Spritzguss?

Verschiedene Materialien werden verwendet für klarer Kunststoff-Spritzguss. Am häufigsten werden jedoch Acryl und Polycarbonat verwendet. Diese Stoffe sind beständig gegen Säuren und Laugen. Daher sind sie die idealen Materialien für das Gießen von klarem Kunststoff.

Was sind die häufigsten Probleme im Zusammenhang mit klaren Spritzgussformen?

Klarer Spritzgusskunststoff birgt verschiedene Herausforderungen. Einige davon sind Fließlinien, Silberlinien und Sinklinien. Delamination der Oberfläche, Verformung des Kunststoffs und Dickenstabilität gehören ebenfalls dazu

Wie hoch ist der Durchschnittspreis für eine Kunststoffspritzgussform?

Die durchschnittlichen Kosten für das Klarsichtspritzgießen reichen von $100 bis $1000. Sie hängen von zahlreichen Faktoren ab. Einige Schlüsselfaktoren sind das Rohmaterial, das gewünschte Design und die Komplexität der Form.

Hinterlasse einen Kommentar

An der Diskussion beteiligen?Hinterlasse uns deinen Kommentar!