Wenn es um die Sicherheit von Lebensmitteln geht, sind genaue Informationen über die für die Verpackung und Lagerung verwendeten Materialien unerlässlich. Nicht alle Kunststoffe, die mit Lebensmitteln in Berührung kommen, sind sicher. Daher ist es wichtig, sich über Kunststoffe zu informieren, die für die Verwendung mit Lebensmitteln geeignet sind. Um sowohl die Gesundheit als auch die Qualität von Lebensmitteln zu verbessern, kann es sehr hilfreich sein, einige Ideen zu sammeln, wie man die beste Wahl treffen kann. In diesem Artikel erfahren Sie, was sich hinter den Begriffen "lebensmittelecht" und "lebensmittelsicher" verbirgt, und lernen die wichtigsten Eigenschaften dieser Polymere, die für sie geltenden Rechtsvorschriften und die wichtigsten Anwendungen für diese Kunststoffe kennen.

Was bedeutet "Lebensmittelqualität"?

Es ist sicher, Materialien mit Lebensmittelkontakt zu verwenden, wenn sie direkt mit Lebensmitteln in Berührung kommen. Diese Materialien werden nicht nur für Verpackungen, Besteck und andere Gegenstände verwendet, sondern haben auch keinen bitteren Geschmack, der sich möglicherweise auf die Lebensmittel auswirken könnte. Eine Möglichkeit, lebensmittelechte Materialien aus wirtschaftlicher Sicht zu betrachten, besteht darin, die Tatsache zu berücksichtigen, dass bestimmte Materialien nicht für die Herstellung von Lebensmitteln verwendet werden können, wenn sie bestimmte von den Behörden auferlegte Bedingungen nicht erfüllen, wie z. B. von der FDA zugelassene Kunststoffe.

Wie können wir "lebensmittelgeeignete Kunststoffe" definieren?

Es gibt bestimmte Arten von Kunststoffen, die von den für den Kontakt mit Lebensmitteln zuständigen Behörden für den Kontakt mit Lebensmitteln zugelassen wurden. Diese Kunststoffe werden als lebensmittelechte Kunststoffe bezeichnet. Um festzustellen, ob sie in der Lage sind, Lebensmittel mit Chemikalien oder Toxinen zu verunreinigen, werden sie strengen Tests unterzogen.

Wie können wir " definieren?Lebensmittelsichere Kunststoffe“?

Kunststoffe, die für die Verwendung mit Lebensmitteln geeignet sind, zeichnen sich durch Eigenschaften und Merkmale aus, die es ermöglichen, Lebensmittel zu handhaben, zu lagern oder zu transportieren. Die Tatsache, dass sich diese Polymere nicht leicht zersetzen oder schädliche Stoffe freisetzen, wenn sie mit Lebensmitteln, Hitze oder Feuchtigkeit in Berührung kommen, ist ein Aspekt, der berücksichtigt werden sollte.

Vergleich zwischen lebensmittelecht und lebensmittelgeeignet

Der Begriff "lebensmitteltauglich" bezieht sich auf einen Stoff, der die von der Food and Drug Administration (FDA) oder anderen Aufsichtsbehörden festgelegten Anforderungen erfüllt. Der Begriff "lebensmittelecht" bezieht sich auf ein Material, das unter den als Standard geltenden Bedingungen sicher für den Kontakt mit Lebensmitteln ist. Obwohl alle Polymere, die mit Lebensmitteln in Berührung kommen, für den Verzehr geeignet sind, können nicht alle Materialien, die für den Verzehr geeignet sind, als lebensmittelecht angesehen werden.

Alles, was Sie über Bisphenol A (BPA) wissen müssen

Bisphenol A, manchmal auch als BPA bezeichnet, ist eine Chemikalie, die in Kunststoffen verwendet wird und in Lebensmittel und Getränke übergehen kann. Forschungsergebnissen zufolge kann BPA schädlich sein, wenn es verzehrt wird. Daher haben einige Behörden versucht, die Verwendung dieser Chemikalie in Anwendungen einzuschränken, die mit Lebensmitteln in Berührung kommen (Anwendungen mit Lebensmittelkontakt). Es ist wichtig, dass wir auf Plastikverpackungen für Lebensmittel achten, die als "lebensmittelecht" vermarktet werden und BPA enthalten, das vom Markt genommen werden sollte.

Ansätze zur Herstellung von Kunststoffen, die für die Verwendung in Lebensmitteln geeignet sind

Für die Herstellung von lebensmitteltauglichen Kunststoffartikeln sind die genaue Art des Rohmaterials, Maßnahmen zum Schutz vor Verunreinigungen und das geeignete Verarbeitungsverfahren erforderlich. Im Folgenden werden die einzelnen Schritte bei der Herstellung von lebensmittelechten Kunststoffartikeln erläutert:

1. Die Auswahl der Hauptkomponenten

Das Verfahren beginnt mit der Beschaffung von Rohstoffen höchster Qualität, die so ausgewählt wurden, dass sie die tatsächlichen und erforderlichen Kriterien für die Lebensmittelsicherheit erfüllen. So sind Bisphenol A (BPA) und Phthalate Beispiele für Chemikalien, die schädlich sind und in Lebensmittel übergehen können. Es ist zwingend erforderlich, dass diese Verbindungen nicht enthalten sind. Zugelassen sind Kunststoffe, die diesen Status auf internationaler, bundesstaatlicher oder staatlicher Ebene erfüllen, d. h. Kunststoffe, die von der United States Food and Drug Administration (US-FDA) oder anderen ähnlichen Organisationen zugelassen wurden. Kunststoffe wie PET, HDPE, PP und LDPE sind Beispiele für bekannte Arten von lebensmittelechten Kunststoffen.

2. Einhaltung der Regulierungsnormen.

Nach Angaben der Food and Drug Administration (FDA) in den Vereinigten Staaten und der Europäischen Behörde für Lebensmittelsicherheit (EFSA) in Europa sind die Hersteller verpflichtet, dafür zu sorgen, dass die von ihnen verwendeten Kunststoffe und Zusatzstoffe für die Verwendung mit Lebensmitteln sicher sind. Sie führen Tests durch, um sicherzustellen, dass die Materialien, die in Lebensmittel übergehen sollen, keine potenziell schädlichen Verbindungen enthalten, die migrieren. Mit anderen Worten: Die Normen für Kunststoffe, die mit Lebensmitteln in Berührung kommen, schreiben vor, dass das Material eine bestimmte Reinheit und Zusammensetzung aufweisen muss, bevor die Food and Drug Administration (FDA) seine Verwendung für die Lagerung oder Verpackung von Lebensmitteln erlaubt.

Gute Herstellungspraktiken (GMP) werden erörtert.

Für die Herstellung von Kunststoffen, die für die Verwendung in Lebensmitteln geeignet sind, ist eine strikte Einhaltung der guten Herstellungspraxis (GMP) erforderlich. Sauberkeit, die Sicherstellung, dass alle Komponenten und Verfahren frei von Verunreinigungen sind, sowie die Reinigung der Maschinen und Anlagen sind alles Faktoren, die zur GMP gehören. Dies bedeutet, dass das Unternehmen den gesamten Prozess vom Ursprung der Rohstoffe bis zur Verpackung des Endprodukts unter Kontrolle hat.

Weitere wichtige GMP-Konzepte sind:

Um eine ordnungsgemäße Instandhaltung der Anlagen zu gewährleisten, müssen die Produktionsanlagen gründlich gereinigt werden und dürfen keinerlei Verunreinigungen enthalten.

Es gibt ein Verfahren, das als maschinelle Sterilisation bekannt ist und die Reinigung von industriell genutzten Geräten beinhaltet, um eine mögliche Kreuzung mit Krankheiten zu vermeiden.

Hygiene und Schulung der Mitarbeiter: Die Mitarbeiter, die an der Herstellung von lebensmittelgeeigneten Kunststoffen beteiligt sind, werden geschult, um sicherzustellen, dass sie das Produkt auf angemessene Weise handhaben und gleichzeitig eine saubere Umgebung aufrechterhalten.

4. Formgebung durch Blasen entweder durch Spritzgießen oder durch Extrusion

Wenn es um die Produktion geht, ist die Auswahl und Qualitätskontrolle der Rohstoffe der erste Schritt. In dieser Phase des Kunststoffherstellungsprozesses kommen Verfahren wie Spritzgießen und Extrusion zum Einsatz.

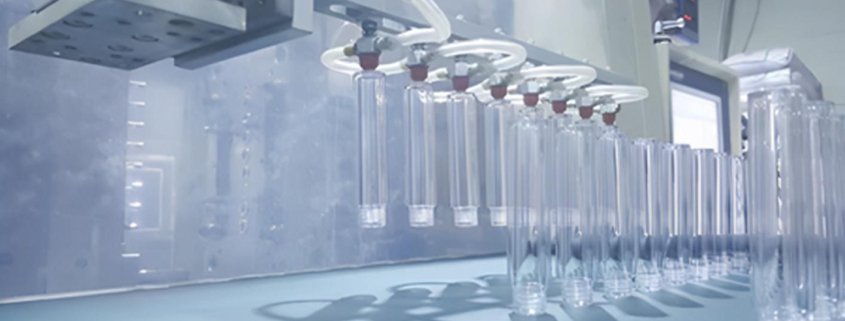

Diese Kunststoffgranulate werden im Spritzgussverfahren geschmolzen, d. h. sie werden erhitzt und dann in Formen gepresst, die zur Herstellung von Behältern, Flaschen oder anderen Formen verwendet werden.

Bei der Extrusion von Kunststoffen wird das Material geschmolzen und dann durch eine Düse gepresst, um kontinuierliche Strukturen wie Platten und Folien zu erzeugen.

Jedes dieser Herstellungsverfahren garantiert Präzision in Bezug auf die Abmessungen, die Kunststoffdicke und die Festigkeit, was für die Einhaltung der Lebensmittelvorschriften unerlässlich ist.

5. Durchführung von Tests zur Gewährleistung der Konformität und Sicherheit

Kunststoffprodukte werden einer Reihe von Tests unterzogen, um sicherzustellen, dass sie die erforderlichen Sicherheitsstandards erfüllen. Anhand der Ergebnisse dieser Tests werden die Wirksamkeit der chemischen Auslaugung, die thermische Stabilität und die Lebensdauer des konditionierten Pflanzenöls bestimmt. Kunststoffe, die mit Lebensmitteln in Berührung kommen, gehen keine chemischen Reaktionen mit den Oberflächen ein, die mit Lebensmitteln in Berührung kommen, und sie dürfen nicht durch Hitze zerstört werden. Außerdem dürfen sie sich nicht zersetzen und keine gefährlichen Stoffe an die Umwelt abgeben.

Im Folgenden sind einige der Tests aufgeführt:

Bei der Durchführung von Migrationstests muss unbedingt sichergestellt werden, dass die betreffende Chemikalie nicht über den zulässigen Wert hinaus in das Lebensmittel migriert, selbst wenn sie den festgelegten Bedingungen wie Erhitzen oder Einfrieren ausgesetzt wird.

Bei der Festigkeits- und Dauerhaftigkeitsprüfung wird die Zähigkeit des Kunststoffs bewertet, um festzustellen, ob er einem Bruch oder einer Dematerialisierung standhalten kann.

6. Zertifizierung und Kennzeichnung von Produkten

Wenn der lebensmitteltaugliche Kunststoff alle Anforderungen an Sicherheit und Konformität erfüllt, wird er für die Verwendung mit offiziellen Etiketten zugelassen. Produkte, die die vorgegebenen Sicherheitsanforderungen erfüllen, können von Kunden und Aufsichtsbehörden wie der FDA zugelassen werden. Es ist gängige Praxis, dass Hersteller Angaben wie "BPA-frei", "FDA-zugelassen" oder das Recycling-Symbol, das die Kunststoffart des Produkts angibt, wie "1" für PET und "2" für HDPE, hinzufügen. Mit Hilfe dieser Kennzeichnungen kann der Kunde zwischen der Sicherheit des Produkts und seiner Eignung für den Einsatz in Lebensmitteln unterscheiden.

7. Wiederverwertbarkeit und Umweltverantwortung

In den letzten Jahren haben die Bemühungen um Nachhaltigkeit bei der Entwicklung von lebensmittelechten Kunststoffalternativen zugenommen. Die meisten Hersteller sehen sich mit einem gestiegenen Kundenbewusstsein konfrontiert, das sie unter Druck setzt, entweder recycelte Kunststoffe, die manchmal als lebensmitteltaugliche Kunststoffe bezeichnet werden, zu verwenden oder nach biologisch abbaubaren Polymeren zu suchen. Aus diesem Grund ist es von größter Bedeutung, dass Kunststoffe, die für die Verwendung in Lebensmitteln geeignet sind, sowohl recycelbar als auch umweltverträglich sind.

Alle sieben Kategorien von lebensmittelgeeigneten Kunststoffen

Im Folgenden finden Sie eine Liste gängiger Kunststoffarten, die als lebensmitteltaugliche und lebensmittelechte Materialien verwendet werden können:

Erstens: Polyethylenterephthalat, auch bekannt als PET oder PETE.

Im Allgemeinen wird PET für die Herstellung von Wasser- und Getränkeflaschen sowie von Lebensmittelbehältern wie Erdnussbuttergläsern verwendet. Es ist leicht, haltbar und verhindert besonders gut das Eindringen von Feuchtigkeit, weshalb es auch für Verpackungen verwendet wird. PET ist außerdem sehr gut recycelbar, obwohl dieses Material nur einmal verwendet werden sollte, da es sich bei erneutem Gebrauch verschlechtern kann.

2. High-Density Polyethylene (HDPE) Milchflaschen, Saftbehälter und Einkaufstaschen sind Beispiele für Produkte, die mit HDPE gefüllt sind. Es ist unzerbrechlich, strapazierfähig, chemikalien- und stoßfest und für den Verbraucher sicher, da es keine Lebensmittel verunreinigt. Außerdem ist Polyethylen hoher Dichte (HDPE) ein Material, das recycelt werden kann und mit dem Recycling-Code "2" gekennzeichnet ist.

3. Polyvinylchlorid (PVC) Obwohl wir PVC in Behältern verwenden können, sollten wir es bei Anwendungen, die mit großer Hitze verbunden sind, vermeiden, da es schädliche Stoffe produziert. Trotz seiner größeren Haltbarkeit wird es in der Lebensmittelkonservierung nur in geringem Umfang verwendet, insbesondere in Situationen, in denen eine Erhitzung erforderlich ist, und trägt daher die Bezeichnung "3".

4. LDPE, das für Polyethylen niedriger Dichte steht

Produkte wie Brot- und Tiefkühlbeutel sowie bestimmte Arten von flexiblen Verpackungen sind Beispiele für Produkte, bei denen LDPE verwendet wird. Dieses Material ist nicht nur leicht und anpassungsfähig, sondern nimmt auch keine Feuchtigkeit auf. Daher kann es für die Lagerung von Lebensmitteln verwendet werden. Im Vergleich zu anderen Materialien ist LDPE mit dem Code "4" recycelbar, wird aber weitaus seltener recycelt als andere Materialien.

(PP) steht für Polypropylen.

Zu den häufigsten Anwendungen für Polypropylen (PP) gehören Getränke- und Bierflaschenverschlüsse, Strohhalme, die mehrmals verwendet werden können, und Joghurtbecher. Daher ist es hitzebeständig und kann für die Verpackung von Lebensmitteln oder anderen Dingen, die in der Mikrowelle erhitzt werden können, verwendet werden. PP ist ein Code 5"-Material, das sicher, langlebig und recycelbar ist.

Gabeln, Löffel, Messer, Tassen und Teller aus Polystyrol (PS) sind einige Beispiele für Einwegartikel aus PS. Obwohl es preisgünstig und leicht ist, ist es nicht das beste Material für die Aufbewahrung von Lebensmitteln über einen längeren Zeitraum, da die Gefahr des Auslaugens von Chemikalien besteht, vor allem, wenn das Material Hitze ausgesetzt ist. Es wird durch den Code "6" gekennzeichnet.

[PC] steht für Polycarbonat.

Es wird sowohl in wiederverwendbaren Wasserflaschen als auch in Behältern zur Aufbewahrung von Lebensmitteln verwendet. Es kann BPA enthalten, eine Chemikalie, die sich negativ auf die Gesundheit auswirken kann. Trotz der Tatsache, dass diese Materialien robust und klar sind, sollten wir darauf achten, keine Produkte zu verwenden, die BPA enthalten. Darüber hinaus ist der Computer mit einem Recycling-Code gekennzeichnet.

7 Hauptmerkmale von sieben verschiedenen Kunststoffarten, die in Lebensmitteln verwendet werden

Im Folgenden werden einige der wichtigsten Kunststoffsorten mit ihren Eigenschaften und Anwendungen in vielen Branchen vorgestellt:

Nachfolgend sind fünf der wichtigsten Merkmale von lebensmittelechten Kunststoffen aufgeführt. Lebensmittelechte Kunststoffe und lebensmittelsichere Kunststoffe haben die folgenden Eigenschaften:

1. frei von BPA und anderen toxischen Substanzen 2. hitzebeständig und langlebig

3. Inert gegenüber in Lebensmitteln vorkommenden Chemikalien

4. reichhaltig an Geruch und Geschmack

5. Zugelassen von den Aufsichtsbehörden (U.S. Food and Drug Administration, Europäische Union, usw.)

Gibt es Lebensmittel, die in Plastikflaschen aufbewahrt werden können?

Ja, es ist in Ordnung, lebensmittelechte Kunststoffflaschen und -behälter für den menschlichen Gebrauch zu verwenden, solange sie gründlich gereinigt wurden und BPA-frei sind. Ein solches Produkt muss von der FDA zugelassen sein, und es darf im Laufe der Zeit nicht beschädigt werden.

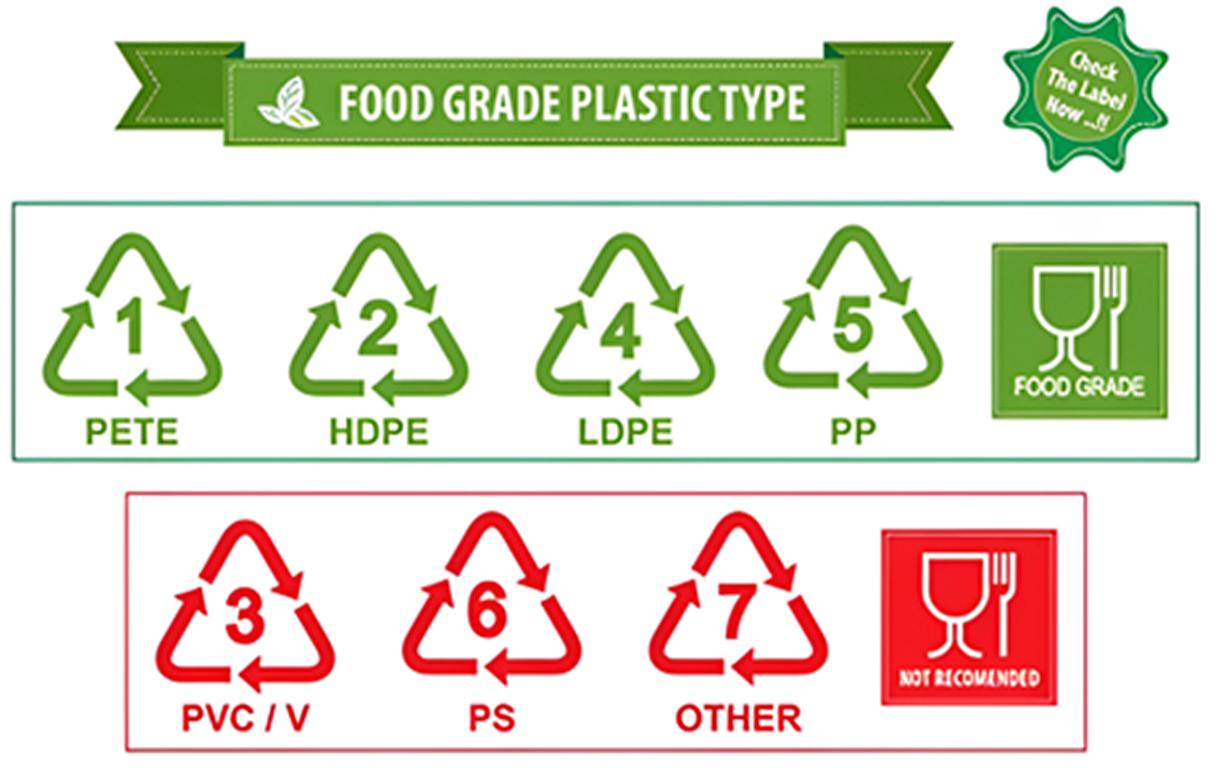

Zahlen aus lebensmittelechtem Kunststoff

Für die Konservierung von Lebensmitteln ist es sicher, wiederverwertbare Kunststoffe der Typen eins, zwei, vier und fünf zu verwenden, d. h. PET, HDPE, LDPE bzw. PP. Kunststoffe mit den Codes 3 (PVC), 6 (PS) und 7 (Sonstige) sollten vermieden werden, da diese Kunststoffe BPA und andere umweltschädliche Chemikalien enthalten.

Die Zahlentabelle für sichere Kunststoffe, einschließlich lebensmittelgeeigneter Behältnisse

Die folgende Tabelle soll uns helfen, zu verstehen, welche Kunststoffe für den Verzehr geeignet sind und welche Arten von Kunststoffen sicher für den Kontakt mit Lebensmitteln sind.

Die erste Option ist PET oder PETE, d.h. Wasserflaschen und andere Behälter

Ja, Milchkännchen und Saftflaschen sind aus hochdichtem Polyethylen (HDPE) hergestellt, Frischhaltefolien und Behälter 4 (LDPE) sind nicht erlaubt, ebenso wie Beutel für Brot und Tiefkühlkost.

Ja, Joghurtbecher und Flaschenverschlüsse, Nummer fünf (PP)

Sechs (PS)Keine Tassen oder Teller, die weggeworfen werden können

Sieben (Sonstige) Abhängig (von BPA fernhalten)Fremde Dinge und Gegenstände

Beispiele für Anwendungen von lebensmittelechten und lebensmittelgeeigneten Kunststoffen

Im Folgenden werden einige Beispiele für die Verwendung von lebensmittelechten und schaumstoffgeeigneten Polymeren genannt:

Laborverbrauchsartikel, einschließlich Menüschalen und Verpackungsmaterial für Lebensmittel, Getränkeflaschen, Utensilien und Besteck, Papiertüten und -folien sowie industrielle Anwendungen sind Beispiele für Produkte, die unter diese Kategorie fallen. Ausrüstung für die Verarbeitung von Lebensmitteln

Lebensmittelgeeignete und lebensmittelechte Kunststoffe bieten eine Reihe von Vorteilen.

Gut, lassen Sie uns über einige der Vorteile von lebensmittelechten und lebensmittelechten Kunststoffen sprechen:

1. Kostengünstig und von den Benutzern einfach zu verwalten

Es ist langlebig und bruchsicher. Außerdem ist es resistent gegen Verschmutzung.

4. Formbarkeit und Vielseitigkeit

Wenn man die Art des Einwegprodukts betrachtet, ist das fünfte Merkmal, dass es wiederverwendbar ist.

Kunststoffe, die lebensmitteltauglich und lebensmittelecht sind, haben eine Reihe von Vorteilen.

Es gibt einige Nachteile und Einschränkungen im Zusammenhang mit lebensmittelgeeigneten und lebensmittelsicheren Kunststoffen.

1. Die Möglichkeit, die Umwelt zu schädigen (Plastikmüll)

Bestimmte Kunststoffe lassen sich nur schwer entsorgen, wenn sie erhitzt werden, da sie gefährliche Verbindungen freisetzen.

3. Obwohl die meisten von ihnen für die Verwendung in Geschäften geeignet sind, sind nicht alle von ihnen sicher für die Verwendung in Mikrowellen oder Geschirrspülern.

4. Für einige gibt es relativ wenige Möglichkeiten des Recyclings.

5. Die Haltbarkeit auf lange Sicht kann variieren.

Abschließende Überlegungen

Zusammenfassend lässt sich sagen, dass lebensmitteltaugliche und lebensmittelsichere Kunststoffe wesentliche Bestandteile der Verpackungs- und Konservierungslösungen sind, die im Lebensmittelsektor verwendet werden. Wenn es um Gesundheit und Sicherheit geht, ist es wichtig, die Art der verwendeten Kunststoffe zu kennen und Produkte zu identifizieren, die umweltverträglich sind. Sie können sicherstellen, dass die gelagerten Lebensmittel und Getränke vor Verunreinigungen geschützt sind, indem Sie bei Ihrer Auswahl Lebensmittelkunststoffe wählen, die von der FDA zugelassen und frei von BPA sind.

Fragen, die häufig gestellt werden:

Können Sie erklären, was "Lebensmittelqualität" bedeutet?

Der Begriff "lebensmitteltauglich" bezieht sich auf einen Kunststoff, der für den direkten Kontakt mit Lebensmitteln geeignet ist und die gesetzlich vorgeschriebenen Bedingungen erfüllt.

Sind BPA-freie Kunststoffe für die Aufbewahrung von Lebensmitteln immer sicher?

Zwar sind Kunststoffe, die kein BPA enthalten, etwas sicherer, aber Sie sollten dennoch darauf achten, dass die von Ihnen verwendeten Kunststoffe lebensmitteltauglich sind.

Kann ich für die Lagerung von Lebensmitteln jede Art von Kunststoffbehälter verwenden?

Auf ihren Oberflächen sollten Sie nur Behälter verwenden, die entsprechend gekennzeichnet sind als lebensmittelechter Kunststoff oder lebensmittelecht.

Ist es möglich, die Plastikbehälter später wieder zu verwenden?

Ja, vorausgesetzt, sie sind frisch verpackt, hygienisch einwandfrei gelagert und in einem Material verpackt, das nicht mit Lebensmitteln in Berührung kommt. Wenn der Artikel beschädigt oder abgenutzt ist, sollten Sie ihn auf keinen Fall verwenden.

Welcher Kunststoff ist besser, wenn es darum geht, Lebensmittel länger haltbar zu machen?

Aufgrund der Steifigkeit des Materials und des Fehlens möglicher chemischer Reaktionen eignen sich HDPE- und PP-Kunststoffe für den Einsatz über einen längeren Zeitraum.

Wenn ich Kunststoffe mit den Zahlen 3, 6 und 7 meide, warum sollte ich das tun?

Es ist bekannt, dass bestimmte Polymere Krankheitserreger wie BPA freisetzen können, wenn sie durch Stöße Hitze und Feuchtigkeit ausgesetzt werden.